11

Изобретение относится к промышленности строительных материалов и может найти применение при изготовлении минеральной ваты и изделий на ее .основе.

Цель изобретения - интенсификация плавления.

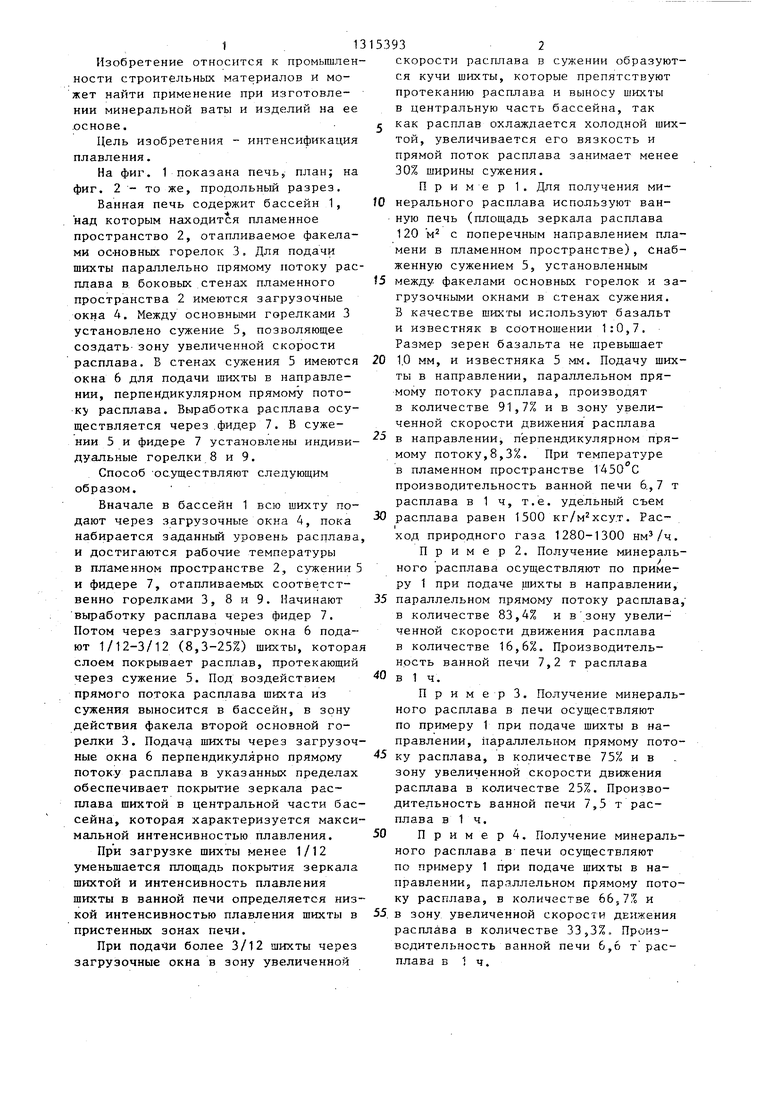

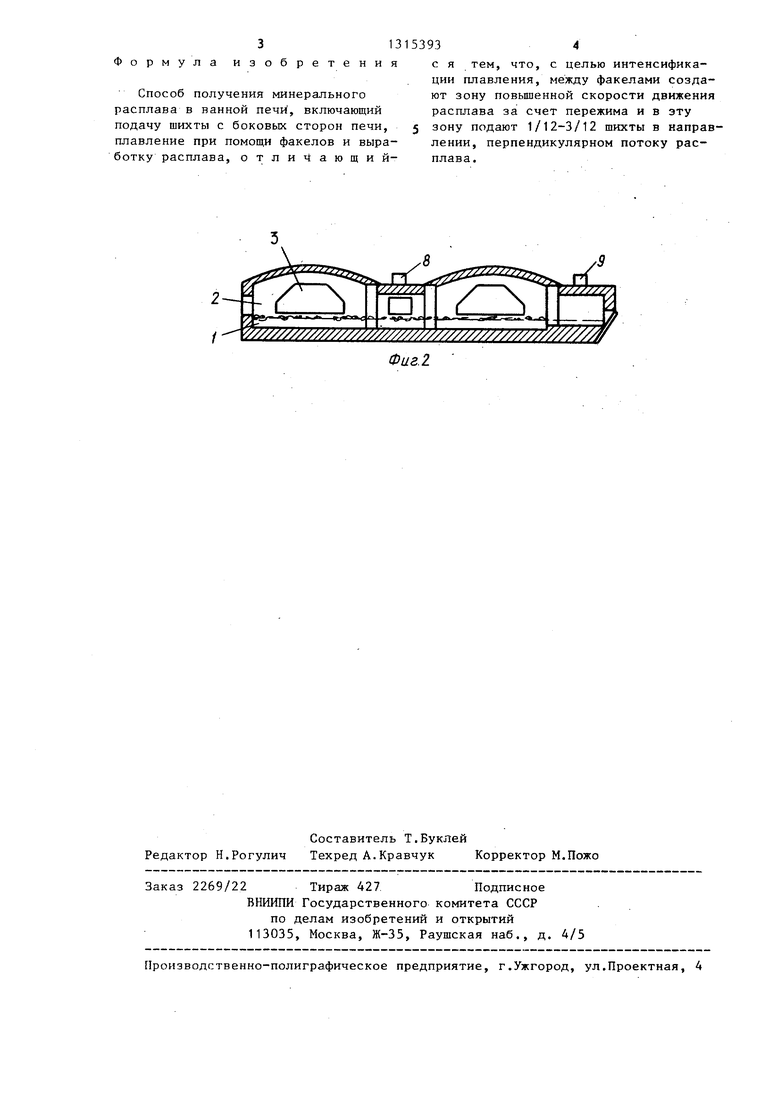

На фиг. 1 показана печь, план; на фиг. 2 - то же, продольный разрез.

Ванная печь содержит бассейн 1, над которым находится пламенное пространство 2, отапливаемое факелами ос-новных горелок 3, Для подачи шихты параллельно прямому потоку расплава в боковых стенах пламенного пространства 2 имеются загрузочные окна А. Между основными горелками 3 установлено сужение 5, позволяющее создать зону увеличенной скорости расплава. Б стенах сужения 5 имеются окна 6 для подачи шихты в направлении, перпендикулярном прямому потоку расплава. Выработка расплава осуществляется через фидер 7. В сужении 5 и фидере 7 установлены индивидуальные горелки 8 и 9.

Способ осуществляют следующим образом.

Вначале в бассейн 1 всю шихту подают через загрузочные окна 4, пока набирается заданньм уровень расплава и достигаются рабочие температуры в пламенном пространстве 2, сужении 5 и фидере 7, отапливаемых соответственно горелками 3, 8 и 9. Начинают выработку расплава через фидер 7. Потом через з.агрузочные окна 6 подают 1/12-3/12 (8,3-25%) шихты, котора слоем покрывает расплав, протекающий через сужение 5. Под воздействием прямого потока расплава щихта из сужения выносится в бассейн, в зону действия факела второй основной горелки 3. Подача шихты через загрузочные окна 6 перпендикулярно прямому потоку расплава в указанных пределах обеспечивает покрытие зеркала расплава шихтой в центральной части бассейна, которая характеризуется максимальной интенсивностью плавления.

При загрузке шихты менее 1/12 уменьшается площадь покрытия зеркала шихтой и интенсивность плавления шихты в ванной печи определяется низкой интенсивностью плавления шихт1з1 в пристенных зонах печи.

При подаЧи более 3/12 шихты через загрузочные окна в зону увеличенной

32

скорости расплава в сужении образуются кучи шихты, которые препятствуют протеканию расплава и выносу шихты в центральную часть бассейна, так

как расплав охлаждается холодной шихтой, увеличивается его вязкость и прямой поток расплава занимает менее 30% ширины сужения.

Пример 1. Для получения минерального расплава используют ванную печь (площадь зеркала расплава 120 м с поперечным направлением пламени в пламенном пространстве), снабженную сужением 5, установленным

между факелами основных горелок и загрузочными окнами в стенах сужения. В качестве шихты используют базальт и известняк в соотношении 1:0,7. Размер зерен базальта не превышает

1.0 мм, и известняка 5 мм. Подачу шихты в направлении, параллельном прямому потоку расплава, производят в количестве 91,7% и в зону увеличенной скорости движения расплава

в направлении, перпендикулярном прямому потоку,8,3%. При температуре в пламенном пространстве 1450 С производительность ванной печи 6., 7 т расплава в 1 ч, т.е. удельный съем

расплава равен 1500 . Расход природного газа 1280-1300 .

П р и м е р 2. Получение минерального расплава осуществляют по примеру 1 при подаче шихты в направлении,

параллельном прямому потоку расплава, в количестве 83,4% и в зону увеличенной скорости движения расплава в количестве 16,6%. Производительность ванной печи 7,2 т расплава

в 1 ч.

П р и м е р 3. Получение минерального расплава в печи осуществляют по примеру 1 при подаче шихты в направлении, параллельном прямому потоку расплава, в количестве 75% и в зону увеличенной скорости движения расплава в количестве 25%. Производительность ванной печи 7,5 т расплава в 1 ч.

Пример4. Получение минерального расплава в печи осуществляют по примеру 1 при подаче шихты в направлении, параллельном прямому потоку расплава, в количестве 66;7% и

в зону увеличенной скорости движения расплава в количестве 33,3%. Производительность ванной печи 6,6 т расплава в 1ч.

Формула изобретения

Способ получения минерального расплава в ванной печи, включающий подачу шихты с боковых сторон печи, плавление при помощи факелов и выработку расплава, отличающи й-плава.

с я тем, что, с целью интенсификации плавления, между факелами создают зону повьпиенной скорости движения расплава за счет пережима и в эту зону подают 1/12-3/12 шихты в направлении, перпендикулярном потоку рас

| название | год | авторы | номер документа |

|---|---|---|---|

| Ванная печь для минерального расплава | 1982 |

|

SU1101426A2 |

| ВАННАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО РАСПЛАВА | 1993 |

|

RU2069196C1 |

| Ванная печь для получения силикатного расплава | 1985 |

|

SU1318552A1 |

| Ванная печь | 1979 |

|

SU789441A1 |

| Агрегат для получения минерального волокна | 2020 |

|

RU2743546C1 |

| СПОСОБ ПЛАВЛЕНИЯ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2276112C2 |

| Ванная печь для минерального расплава | 1977 |

|

SU635051A1 |

| Газоэлектрическая трехфазная ванная печь | 1988 |

|

SU1564126A1 |

| Стекловаренная печь | 1979 |

|

SU850618A1 |

| Устройство для предварительного плавления стекольной шихты | 1980 |

|

SU897719A1 |

Изобретение относится к промышленности строительных материалов и может найти применение при изготовлении минеральной ваты и изделий на ее основе. Изобретение позволяет осуществлять плавление минеральной шихты с высокой интенсивностью. Между факелами горелок создают зону повышенной скорости движения расплава за счет пережима и в эту зону подают 1/12-3/12 шихты в направлении, перпендикулярном пртоку расплава. В боковых .стенах пламенного пространства имеются загрузочные окна 4. Между основными горелками выполнено сужение 5, позволяющее создать зону увеличенной скорости расплава. В стенах сужения 5 имеются окна 6 для подачи шихты в направлении, перпендикулярном прямому потоку расплава. 2 ил. i (Л 00 ел 00 со 00 Фиг.1

2- /

у//////////////////////////////

Фиг.2

| Способ получения минерального расплава | 1981 |

|

SU986872A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-06-07—Публикация

1986-01-02—Подача