11

Изобретение относится к промышленности строитель ных материалов, а именно к плавильным агрегатам для получения силикатного расплава в ми- нераловатном производстве.

Цель изобретения - интенсификация процесса плавления,

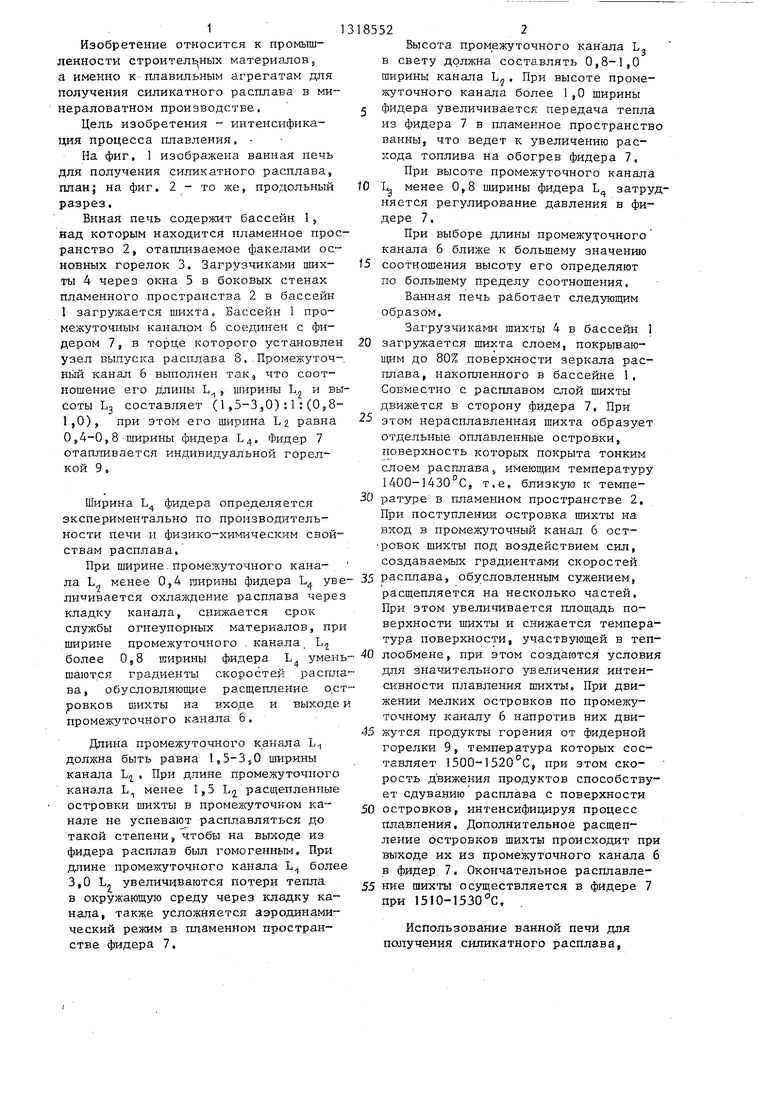

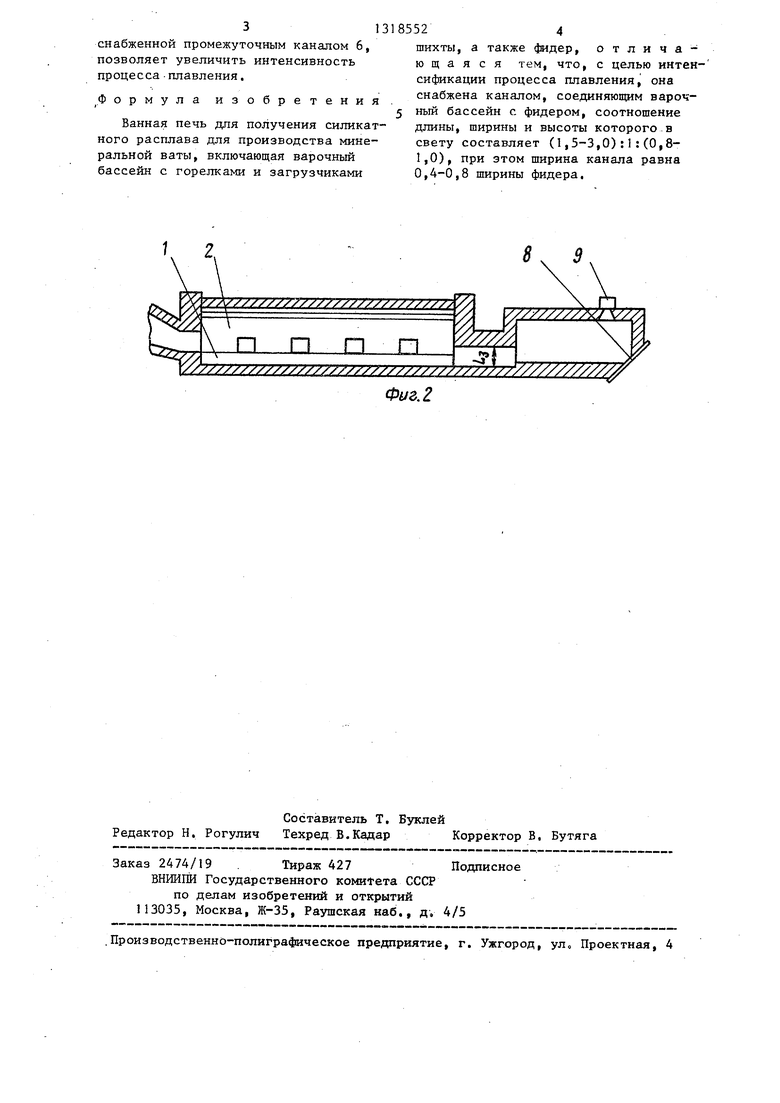

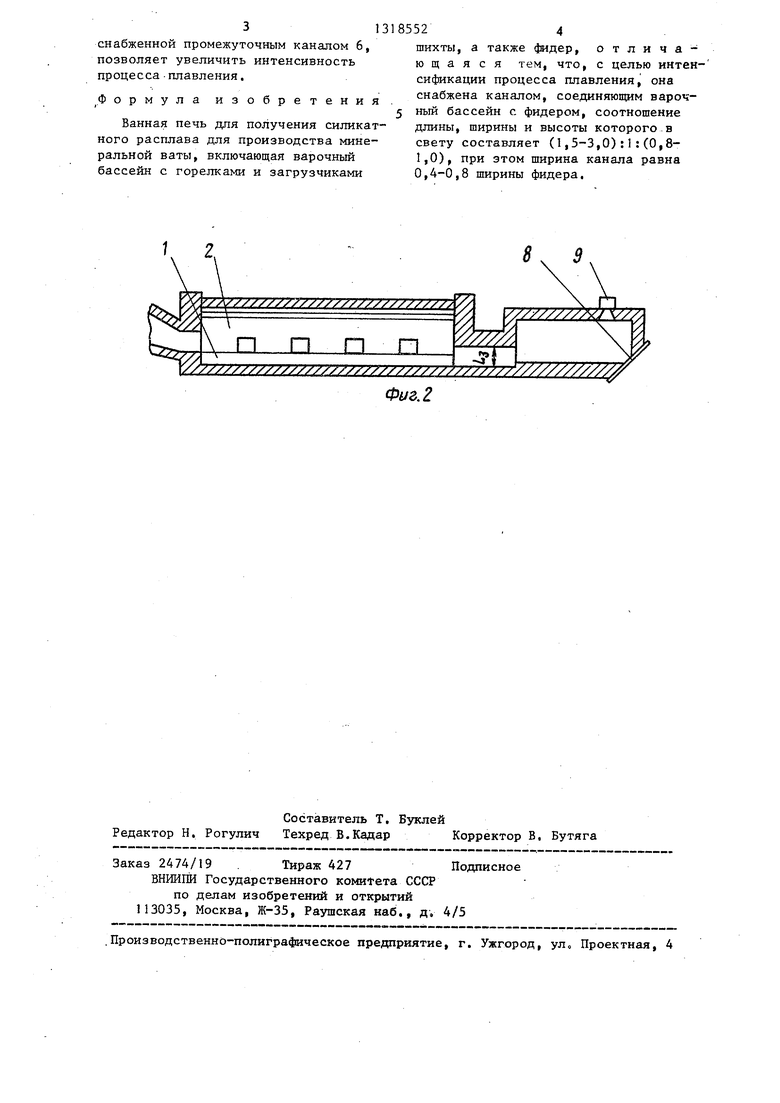

На фиг, 1 изображена ванная печь для получения силикатного расплава, план; на фиг. 2 - то же, продольный разрез.

Внная печь содержит бассейн 1, над которым находится пламенное прос- ранство 2, отапливаемое факелами основных горелок 3. Загрузчиками шихты 4 через окна 5 в боковых стенах пламенного пространства 2 в бассейн 1 загружается шихта. Бассейн 1 промежуточным каналом б соединен с фидером 1 i В торце которого установлен узел выпуска расплава 8,Промежуточ-, ный канал 6 выполнен так, что соотношение его длины L , ширины L i- соты L составляет (1 ,5-3,0):1:(0,8- 1,0), при этом его ширина La равна 0,4-0,8 ширины фидера L Фидер 7 отапливается индивидуальной горелкой 9,

Ширина L фидера определяется экспериментально по производительности печи и физико-химическим свойствам расплава.

При ширине, промежуточного канала L- менее 0,4 ширины фидера L увеличивается охлаждение расплава через кладку канала, снижается срок службы огнеупорных материалов, при ширине промежуточного . канала, L более 0,8 ширины фидера L уменьшаются градиенты скоростей расгша ва, обусловляющие расщепление о.ст ровков шихты на входе и выходе и промежуточного канала 6.

Дпина промежуточного канала L должна быть равна 1,5-3,0 ширины канала L; , При длине промежуточного канала L менее 1,5 L расщепленные островки шихты в промежуточном ка нале не успевают расплавляться до такой степени, чтобы на выходе из фидера расплав был гомогенным. При длине промехсуточного канала L более 3,0 Ь„ увеличиваются потери тепла в окружающую среду через кладку канала, также усложняется аэродинамический режим в пламенном пространстве фидера 7.

22

Высота промежуточного кан ала L в свету должна составлять 0,8-1,0 ширины канала L. При высоте промежуточного канала более 1,0 ширины

фидера увеличивается передача тепла из фидера 7 в пламенное пространство ванны, что ведет к увеличению расхода топлива на обогрев фидера 7.

При высоте промежуточного канала 1 менее 0,8 ширины фидера L затрудняется регулирование давления в фи- дере 7.

При выборе длины промежуточного канала б ближе к большему значению

соотношения высоту его определяют по большему пределу соотношения.

Ванная печь работает следующим образом.

Загрузчиками шихты 4 в бассейн |

загружается шихта слоем, покрываю- UJJ5M до 80% поверхности зеркала рас- 1шава, накопленного в бассейне 1, Совместно с расплавом слой шихты движется в сторону фидера 7. При

этом нерасплавленная шихта образует отдельные оплавленные островки, поверхность которых покрыта тонким слоем расплава имеющим температуру 1400-1430 с, т,е, близкзто к температуре в пламенном пространстве 2,

При поступлении островка шихты на

вход в промежуточный канал б островок шихты под воздействием сил,

создаваемых градиентами скоростей

расп.пава, обусловленным сужением, расщепляется нг1 несколько частей. При этом увеличивается площадь поверхности шихты и снижается температура поверхности, участвующей в теплообмене, при этом создаются условия для значительного увеличения интенсивности плавления шихты. При движении мелких островков по промежуточному каналу 6 напротив них движутся продукты горения от фидерной горелки 9, температура которых составляет 1500-1520 с, при этом скорость движения продуктов способствует сдув анию расплава с поверхности

островков, интенсифицируя процесс плавления. Дополнительное расщепление островков шихты происходит при выходе их из промежуточного канала 6 в фидер 7. Окончательное расплавление шихты осуществляется в фидере 7 при 1510-1530°С,

Использование ванной печи для получения силикатного расплава.

31

снабженной промежуточным каналом 6, позволяет увеличить интенсивность процессаплавления.

Формула изобретения

Ванная печь для получения силикатного расплава для производства минеральной ваты, включающая варочный бассейн с горелками и загрузчиками

шихты

а также фидер,

отличающаяся тем, что, с целью интенсификации процесса плавленияj она снабжена каналом, соединяющим варочный бассейн с фидером, соотношение длины, ширины и высоты которого.в свету составляет (1,5-3,0):1:(0,8- 1,0), при этом ширина канала равна 0,4-0,8 ширины фидера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАННАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО РАСПЛАВА | 1993 |

|

RU2069196C1 |

| Способ получения минерального расплава | 1986 |

|

SU1315393A1 |

| Агрегат для получения минерального волокна | 2020 |

|

RU2743546C1 |

| Ванная печь | 1979 |

|

SU789441A1 |

| Ванная печь для минерального расплава | 1982 |

|

SU1101426A2 |

| БАЗАЛЬТОВОЕ ТОНКОЕ ВОЛОКНО И СПОСОБ ИЗГОТОВЛЕНИЯ БАЗАЛЬТОВОЛОКНИСТОГО ЭКОЛОГИЧЕСКИ ЧИСТОГО УТЕПЛИТЕЛЯ | 1999 |

|

RU2170218C1 |

| Способ получения минерального расплава | 1981 |

|

SU986872A1 |

| Способ загрузки печи | 1988 |

|

SU1583370A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА ПОВЫШЕННОГО КАЧЕСТВА | 2005 |

|

RU2303005C2 |

| Способ и устройство производства непрерывного волокна из базальтовых пород | 2023 |

|

RU2805442C1 |

Изобретение относится к промышленности строительных материалов, а именно к плавильным агрегатам для получения силикатного расплава в ми- нераловатном производстве. Целью изобретения является интенсифика- . ция процесса плавления. Ванная печь для получения силикатного расплава содержит бассейн. Над ним расположено пламенное пространство. Вдоль бассейна по боковьм сторонам его установлены загрузчики шихты 4. Печь снабжена каналом, установленным между бассейном и фидером 7, соотношение длины, ширины и высоты которого в свету составляет (1,5-3,0):1;(0,8- 1,0), при этом ширина промежуточного канала равна 0,4-0,8 ширины фидера. Дополнительное расщепление островков шихты происходит при выходе из их канала 6 в фидер 7. Окончательное расплавление шихты осуществляется в фидере 7 при температуре 1510-1530 С. 2 ил. Л ////j( Y

Фиг. 2

| Способ получения минерального расплава | 1981 |

|

SU986872A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-06-23—Публикация

1985-06-26—Подача