Изобретение относится к поверхностной обработке метгллического материала диффузией элементов через поверхность, в частности к области диффузионного насыщения поверхностного слоя металлических изделий элементами из газовой фазы, конкретно к контролю процессов газового азотирования, газовой цементации и нитро- цементации, а также других процессов химико-термической обработки металлов газами.Целью изобретения является повышение точности, надежности и расширение области использования системы.

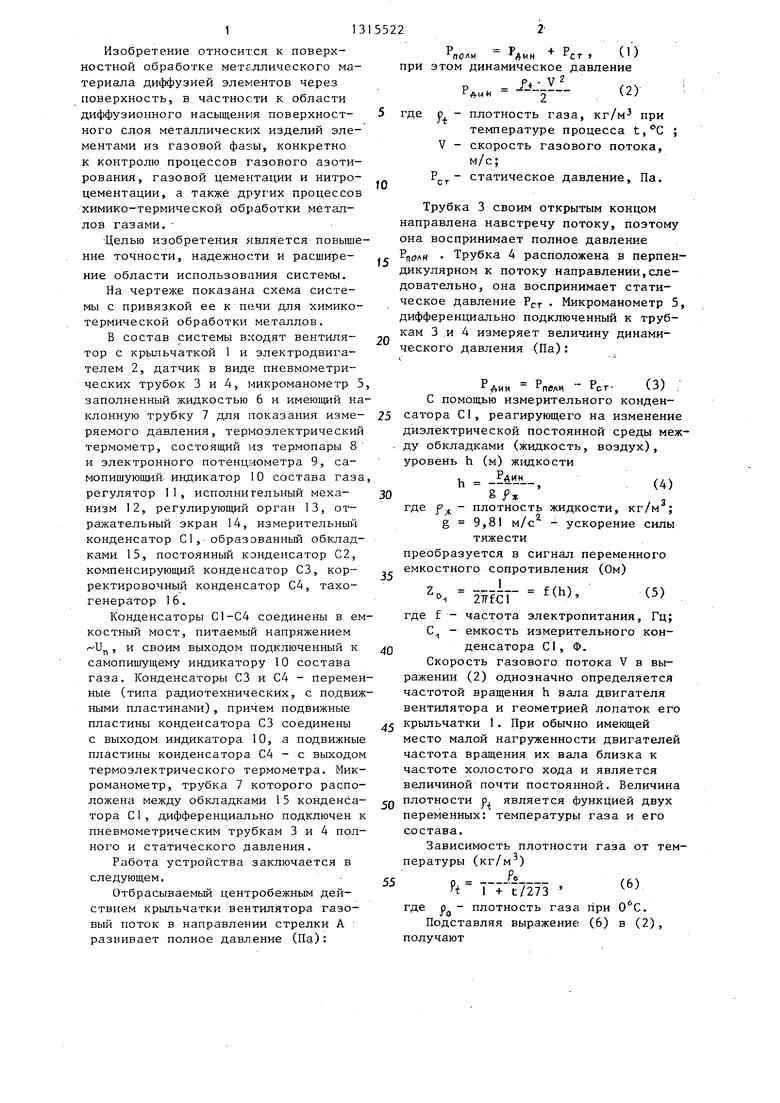

На чертеже показана схема системы с привязкой ее к печи для химико- термической обработки металлов.

В состав системы входят вентилятор с крыльчаткой 1 и электродвигателем 2, датчик в вид(; пневмометри- ческих трубок ЗиЛ, микроманометр 5 заполненный жидкостью 6 и имеюнщй наклонную трубку 7 для показания измеряемого давления, термоэлектрический термометр, состоящий из термопары 8 и электронного потенциометра 9, са- мопишующий индикатор 10 состава газа регулятор 11, исполнительный механизм 12, регулирующий орган 13, отражательный экран 14, измерительный конденсатор С1, образованньш обкладками 15, постоянный конденсатор С2, компенсирующий конденсатор СЗ, корректировочный конденсатор С4, тахо- генератор 16.

Конденсаторы С1-С4 соединены в емкостный мост, питаемый напряжением , и своим выходом подключенный к самопишущему индикатору 10 состава газа. Конденсаторы СЗ и С4 - переменные (типа радиотехнических, с подвижными пластинами), причем подвижные пластины конденсатора СЗ соединены с выходом индикатора 10, а подвижные пластины конденсатора С4 - с выходом термоэлектрического термометра. Микроманометр, трубка 7 которого расположена между обкладками 15 конденсатора С1, дифференциально подключен к пневмометрическим трубкам 3 и 4 полного и статического давления.

Работа устройства заключается в следующем.

Отбрасываемьш центробежным действием крыльчатки вентилятора газовый поток в направлении стрелки А : развивает полное давление (Па):

0

AWH

(2)

поля Анн ст V и при этом динамическое давление

/J

2 где - плотность газа, кг/м при

температуре процесса t,°C ; V - скорость газового потока,

м/с; ст статическое давление. Па.

Трубка 3 своим открытым концом направлена навстречу потоку, поэтому она воспринимает полное давление с РПОАН Трубка 4 расположена в перпендикулярном к потоку направлении,следовательно, она воспринимает статическое давление Микроманометр 5, дифференциально подключенный к трубкам 3 и 4 измеряет величину динамического давления (Па):

5

р - р - р АИН пвлн .

(3) .

С помощью измерительного конден- 5 сатора С, реагирующего на изменение диэлектрической постоянной среды между обкладками (жидкость, воздух), уровень h (м) жидкости

1, - :

где f. - плотность жидкости, кг/м ; g 9,81 м/с - ускорение силы

тяжести

преобразуется в сигнал переменного емкостного сопротивления (Ом) 1

f(h).

(5)

2irfCl где f - частота электропитания, Гц; С - емкость измерительного кон- Q денсатора С1, Ф.

Скорость газового потока V в выражении (2) однозначно определяется частотой вращения h вала двигателя вентилятора и геометрией лопаток его крыльчатки 1. При обычно имеющей

место малой нагруженности двигателей частота вращения их вала близка к частоте холостого хода и является величиной почти постоянной. Величина Q плотности f является функцией двух переменных: температуры газа и его состава.

Зависимость плотности газа от температуры (кг/м )

5 р ----f ---- , (6)

где р - плотность газа при .

Подставляя выражение (6) в (2), получают

. (1 +

273

(7)

или при V const; -„- - К const

1

t 273

(8)

Таким образом, чтобы получить СИГ-JQ нал плотности при нормальной температуре (0°С), необходимо осуществить операцию пересчета:

К А

(Н -1)

(9)

В свою очередь, состав и следовательно плотность газа существенно изменяются при его диссоциации. Так, например, для аммиака (газовое азотирование) имеет место реакция:

т - 0,5N-j + 1,5 Hj (10 т.е. объем продуктов диссоциации вдвое больше, а следовательно, плотность их вдвое меньше, чем у аммиака. Это обеспечивает высокую чувст- вительность системы. Дальнейшее повышение чувствительности достигается путем установки экрана 1.4, отражающего газовый поток в направлении, перпендикулярном к оси трубки 4, и уменьшающего, таким образом, величину статического давления в месте установки зтой трубки. В результате, на основании выражения (3) измеряемое динамическое давление возрастает.

Мостовая схема, составленная из конденсаторов С1-С4 балансируется индикатором 10 типа электронного равновесного моста. Условие баланса в Функции емкостных сопротивлений и соответствующих емкостных сопротивлений И соотв етствующих емкостей C{(i . 1,4) выражается равенством

2ffQ 2FfC4 2«fCj 2« fCj . откуда следует, что колебания частоты, а также и питающего напряжения не оказывают влияния на баланс рассматриваемого моста. После преобразований уравнение (12) приобретает вид

С2Сз С.С. (13) Б данном случае

С const;

с -

3

К и;

где Ц) - величина выходного (показание) индикатора 9,

сигнала

С4

К. (1 +

С, K,h,

причем К, Kj, К - конструктивные постоянные.

Следовательно

JQ

CjKauJ

Кл (1 +

273

15

или с учетом

KiK4 ,

ш ---- h - ЦКз

выражений (4) и (I

(14) (9)

1) .

л

273

ef

уп

25

д

45

Kj|K4

АИМ

(I +

t V 2УЗ

KiK4

fo 05)

30

35

0

5

JL gfiif

Полученное выражение подтверждает, что показания индикатора 10 предлагаемой системы в состоянии баланса позволяют однозначно судить о составе газа или степени его диссоциации в рабочем пространстве печи, т.е. о ходе контролируемого технологического процесса в целом.

Выходной сигнал самопишущего индикатора может быть использован для регулирования подачи газа в печь с помощью регулятора I 1, исполнительного механизма 12 и регулирующего органа 13.

В значительных колебаниях напряжения в сети электропитания системы (и печи) частота вращения вала электродвигателя печного вентилятора мо- жет отклоняться от номинала. Для компенсации дополнительной погрешности измерения состава газа в рабочем пространстве печи, которая при этом может возникнуть, в состав предлагаемой системы входит тахогенератор переменного тока, вал которого соединен с валом электродвигателя. Выход тахогенератора нагружен на резистор R, включенный в указанную конденсаторную схему. В результате этого, падение напряжения на резисторе R вызывает автоматическую коррекцию результата контроля состава газовой фазы в рабочем объеме печи.

Система обладает широкой областью применения для любых процессов химико-термической обработки металлов газами, так как процессы термической диссоциации последних всегда сопровождаются изменением их плотности.

51315522

при диссоциации твердой фазы (процессы газовой газового борирования и лияет на показания газосистемы контроля.

и од но ме

5 тр ха ди по то

Формула изобретения

1. Система контроля алотности газа, преимущественно в печи для химико-термической обработки изделий, содержащая датчик и самопишущий индикатор, проградуированный в значениях степени диссоциации, отличающаяся тем, что, с целью повьппения точности, нар,ежности и расширения области использования, она снабжена двумя пневмометрическими трубками полного и статического давления газового потока, жидкостным микроманометром с наклонной трубкой, вентилятором с тахоген€;ратором и крьшьчаткой, термопарой с электронным потенциометром, сопротивлением, емкостным мостом с одним постоянным

Редактор Н. Гунько

Составитель А. Абросимов

Техред М.Моргентал Корректор м. Пожо

Заказ 2320/28 Тираж 936Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

и тремя переменными конденсаторами, один из которых установлен на наклонной трубке микроманометра, другой механически соединен с выходом электронного потенциометра, а третий механически соединен с самопишущим индикатором, к входу которого также подсоединен первый выход тахогенера- тора, второй выход которого подсоединен к первому входу самопишущего индикатора и через сопротивление к первому переменному конденсатору, второй вход самопишущего индикатора соединен с постоянным конденсатором и вторым переменным конденсатором, причем крыльчатка вентилятора установлена в рабочем объеме печи, а пневмометрическая трубка для замера динамического давления вьтолнена Гобразной формы.

|- . Система по п. I,отличающая с я тем, что пневмометрическая трубка для измерения статического

давления снабжена отражающим экраном.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля процесса химико-термической обработки металлов в печах с циркуляцией газов и устройство для его осуществления | 1983 |

|

SU1271911A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ НЕЛЕГИРОВАННЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ СТАЛЕЙ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2061088C1 |

| Способ обработки металлических деталей в условиях акустического резонансного воздействия потоком смеси сжатого воздуха и газообразных химических реагентов и устройство для его осуществления | 2015 |

|

RU2651841C2 |

| Песочница локомотива | 1990 |

|

SU1781112A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ПОТОКА | 2014 |

|

RU2568962C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ В АЭРОДИНАМИЧЕСКИХ ТРУБАХ | 2015 |

|

RU2612733C2 |

| Шахтная печь для химико-термической обработки | 1980 |

|

SU934163A1 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ МАССОВОГО РАСХОДА, МОЛЕКУЛЯРНОЙ МАССЫ И ВЛАЖНОСТИ ГАЗА | 2016 |

|

RU2665758C2 |

| ИЗМЕРИТЕЛЬ РАСХОДА ЖИДКОСТИ ПЕРЕМЕННОГО ПЕРЕПАДА ДАВЛЕНИЯ | 2007 |

|

RU2365878C2 |

| Датчик скорости потока газа | 1977 |

|

SU613247A1 |

| Устройство для контроля процессов химико-термической обработки | 1975 |

|

SU538057A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| I | |||

Авторы

Даты

1987-06-07—Публикация

1986-01-06—Подача