(54) ШАХТ}1АЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2049296C1 |

| СПОСОБ ПРЕОДОЛЕНИЯ ДЕФОРМАЦИИ КОЛЕЦ ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ И УСТРОЙСТВО ШАХТНОЙ ПЕЧИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2527111C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 1965 |

|

SU168319A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДИФФУЗИОННЫХ ПОКРЫТИЙ В ЦИРКУЛИРУЮЩЕЙ ГАЗОВОЙ СРЕДЕ | 2005 |

|

RU2305141C1 |

| Печь для химико-термической обработки деталей | 1969 |

|

SU441358A1 |

| Шахтная электропечь для термообработки деталей в контролируемой атмосфере | 1987 |

|

SU1476275A1 |

| ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2147108C1 |

| Шахтная электропечь для термической и химикотермической обработки насыпных садок | 1974 |

|

SU501090A1 |

| ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1970 |

|

SU268467A1 |

| СПОСОБ ДИФФУЗИОННОГО НАСЫЩЕНИЯ ДЕТАЛЕЙ | 2002 |

|

RU2222637C1 |

1

Изобретение относится к области металлургии и может быть использовано для химико-термической обработки металлов

Известна шахтная печь для химико-термической обработки, содержащая нагревательную камеру с ретортой, крьшку и установленный на ней вентилятор с направляющим кольцом.

При вращении вентилятора насыщающий газ засасывается через корзину с обрабатываемыми деталями и вы:брасывается к стенкам реторты fIJ.

Недостатком известной печи является то, что создаваемый вентилятором поток из-за его низкой скорости, обусловленной значительной площадью выброса, не обеспечивает интенсивной циркуляции насьоценного газа и равномерного распределения карбюризатора по высоте садки печи.

Наиболее близкой по технической сущности и достигаемому результату

К предлагаемой является шахтная печь для химико-термической обработки содержащая нагревательную камеру с ретортой, крышку и установленный на ней вентилятор с корпусом, в направляющем кольце которого выполнено центральное отверстие для всасыва- ния циркулирующего газа.

Корпус вентилятора известной печи выполнен в вцде размещенной на

10 напраправляющем кольце замкнутой обечайки и снабжен сегментным отростком для ввода через него печной атмосферы. Реторта снабжена сегментной перегородкой.

5

Циркулирующий газ из сегментного, отростка корпуса вентилятора поступает в зазор между сегментной перегородкой и стенкой реторты, получает тангенциальное направление и обЖразует завнхренн 1й поток 1.2.

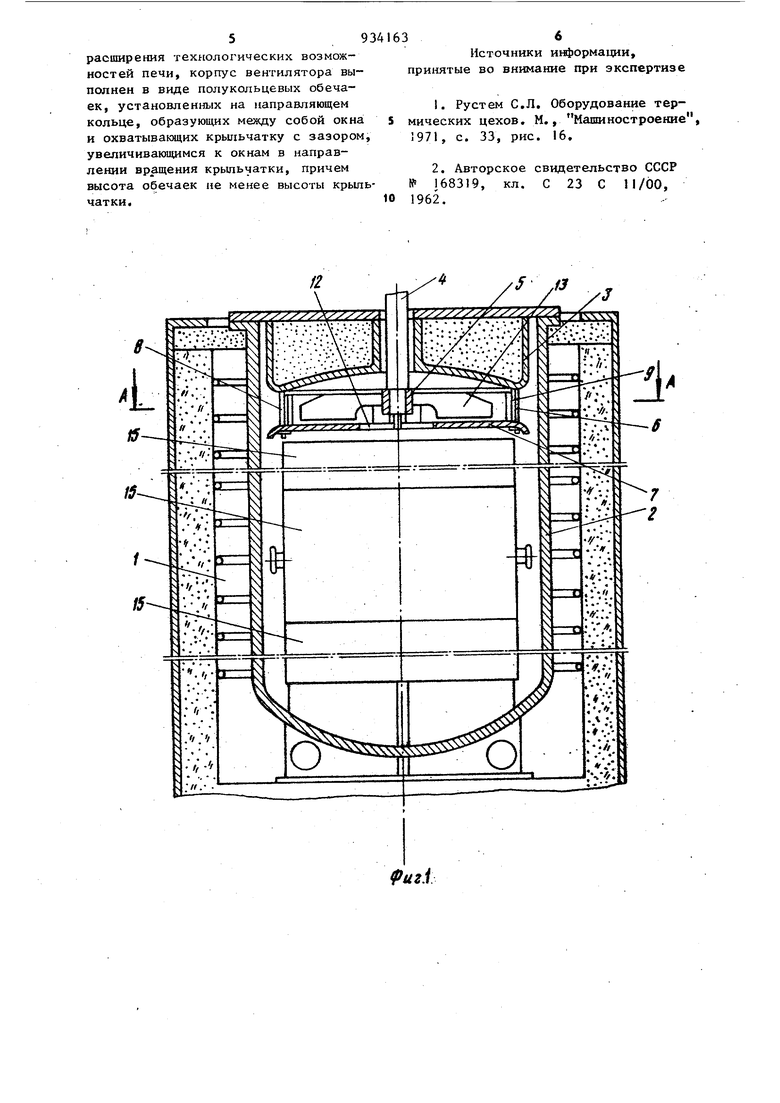

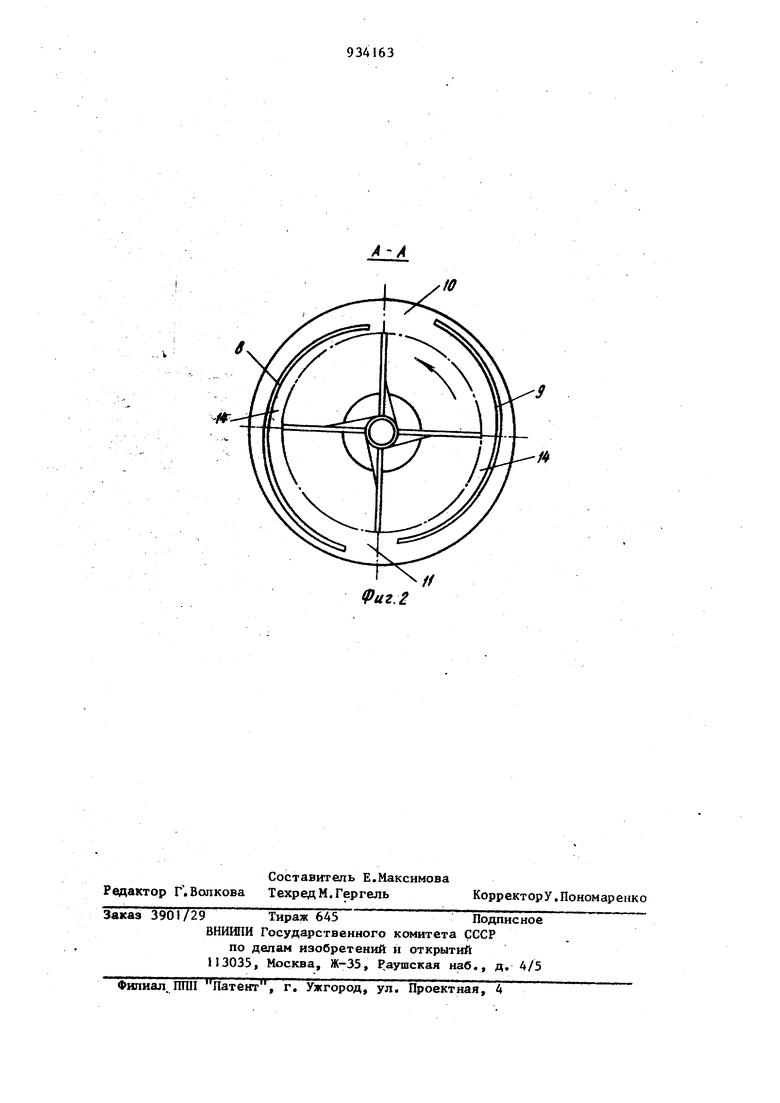

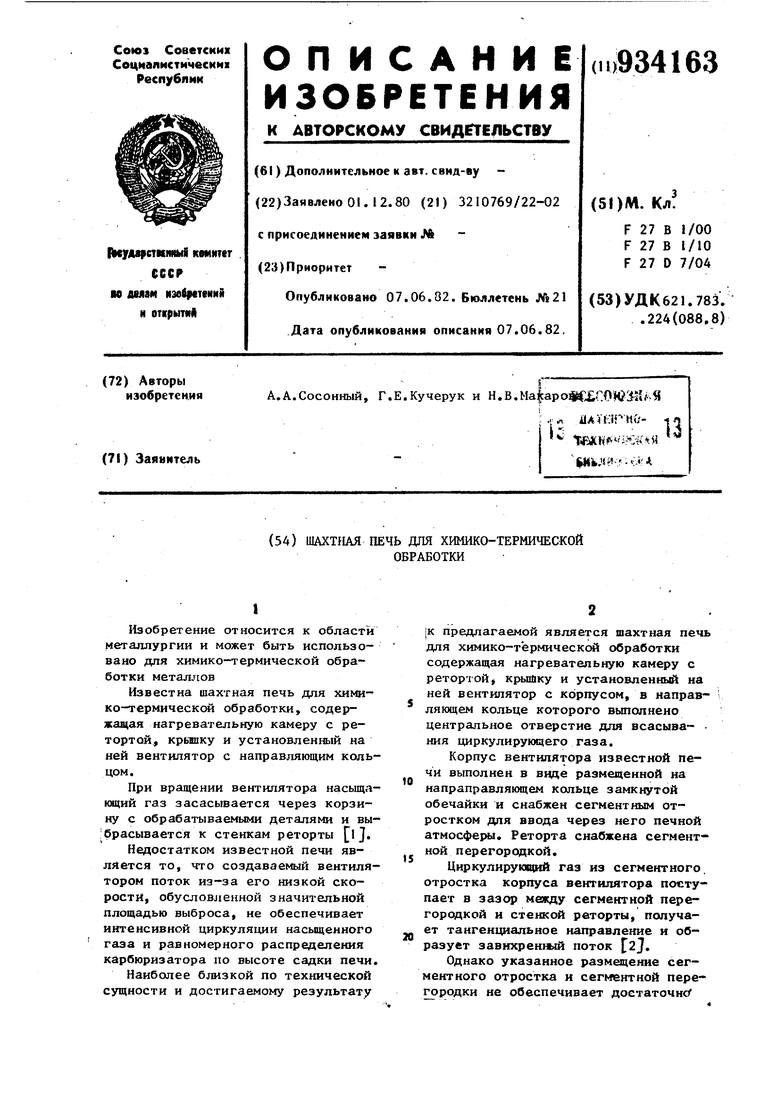

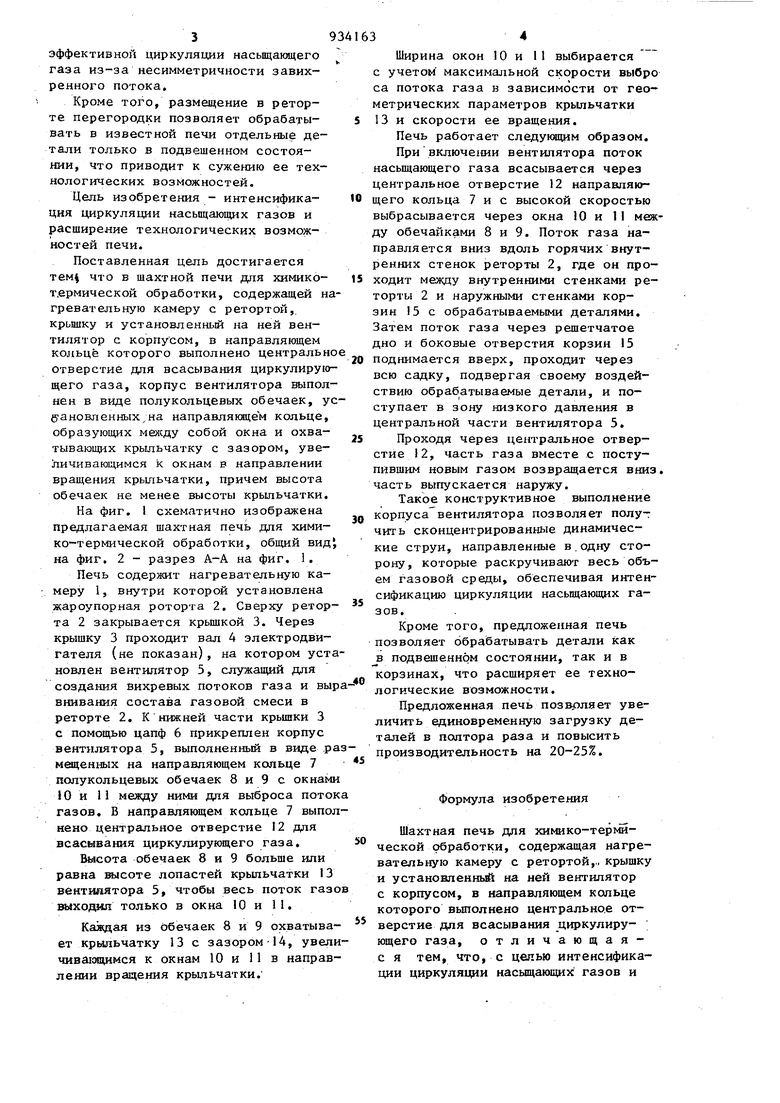

Однако указанное размещение сегментного отростка и сегментной перегородки не обеспечивает достаточней эффективной циркуляции насыщающего газа из-за несимметричности завихренного потока. Кроме того, размещение в реторте перегородки позволяет обрабатывать в известной печи отдельные детали только в подвешенном состоянии, что приводит к сужению ее технологических возможностей. Цель изобретения - интенсификация циркуляции насьпцающих газов и расширение технологических возможностей печи. Поставленная цель достигается тем что в шахтной печи для химикот.ермической обработки, содержащей н гревательную камеру с ретортой, крьшку и установленный на ней вентилятор с корпусом, в направляющем кольце которого выполнено центральн отверстие дпя всасывания циркулирую щего газа, корпус вентилятора выпол нен в виде полукольцевых обечаек, у ff а но елейных на направлякицем кольце, образующих меясду собой окна и охватывающих крыльчатку с зазором, увеличивающимся к окнам в направлении вращения крыльчатки, причем высота обечаек не менее высоты крыльчатки. На фиг, 1 схематично изображена предлагаемая шахтная печь дпя химико-термической обработки, общий вид на фиг. 2 - разрез А-А на фиг. 1. Печь содержит нагревательную камеру 1, внутри которой установлена жароупорная роторта 2. Сверху ретор та 2 закрывается крьшкой 3. Через крышку 3 проходит вал 4 электродвигателя (не показан), на котором уст новлен вентилятор 5, служащий для создания вихревых потоков газа и вкивания состава газовой смеси в реторте 2. Книжней части крьшки 3 с помощью цапф 6 прикреплен корпус вентилятора 5, выполненш й в виде р меренных на направляющем кольце 7 полукольцевых обечаек 8 и 9 с окнам 10 и 1 между ними дпя выброса пото газов. В направляющем кольце 7 выпо нено центральное отверстие 12 для всасивания циркулирующего газа. Высота обечаек 8 и 9 больше или равна шлсоте лопастей крыльчатки 13 вентилятора 5, чтобы весь поток газ ВЫХОДИЛ только в окна 10 и П. Каждая из обечаек 8 и 9 охватыва ет крыльчатку 13 с зазором-14, увел чивающимся к окнам 10 и 11 в направ лении вращения крыльчатки. 4 Ширина окон 10 и 11 выбирается с учетом максимальной скорости выбро са потока газа в зависимости от геометрических параметров крыльчатки 13 и скорости ее вращения. Печь работает следукяцим образом. При включе1ши вентилятора поток насьпдающего газа всасывается через центральное отверстие 12 направляющего кольца 7 и с высокой скоростью выбрасывается через окна 10 и 11 между обечайками 8 и 9. Поток газа направляется вниз вдоль горячих внутренних стенок реторты 2, где он проходит между внутренними стенками реторты 2 и наружными стенками корзин 15 с обрабатываемыми деталями. Затем поток газа через решетчатое дно и боковые отверстия корзин 15 поднимается вверх, проходит через всю садку, подвергая своему воздействию обрабатываемые детали, и поступает в зону низкого давления в центральной части вентилятора 5. Проходя через центральное отверстие 12, часть газа вместе с поступившим новым газом возвращается вниз. часть выпускается наружу. Такое конструктивное выполнение корпуса вентилятора позволяет полут чить сконцентрированные динамические струи, направленные в.одну сторону, которые раскручивают весь объем газовой среды, обеспечивая интенсификацию циркуляции насыщающих газов. Кроме того, предложенная печь позволяет обрабатывать детали как в подваленном состоянии, так и в корзинах, что расширяет ее технологические возможности. Предложенная печь позврляет увеличить единовременную загрузку деталей в полтора раза и повысить производительность на 20-25%. Формула изобретения Шахтная печь дпя химико-термической обработки, содержащая нагревательную камеру с ретортой,., крышку и установленньй на ней вентилятор с корпусом, в направляющем кольце которого выполнено центральное отверстие для всасывания циркулиру- ; ющего газа, отличающаяс я тем, что, с целью интенсификации циркуляции насыщающих газов и

расширения технологических возможностей печи, корпус вентилятора выполнен в виде полукольцевых обечаек, установленных на направляющем кольце, образующих между собой окна и охватывающих крыльчатку с зазором, увеличивающимся к окнам в направлении вращения крьшьчатки, причем высота обечаек не менее высоты крыпьчатки.

Источники информации, принятые во внимание при экспертизе

fuz.i

Авторы

Даты

1982-06-07—Публикация

1980-12-01—Подача