Изобретение относится к теплотехнике и может быть использовано для теплообменников систем принудительного жидкостного охлаждения, применяемых для обеспечения тепловых режимов радиоэлектронной аппаратуры и в энергетической промышленности.

Цель изобретения - интенсификация теплообмена.

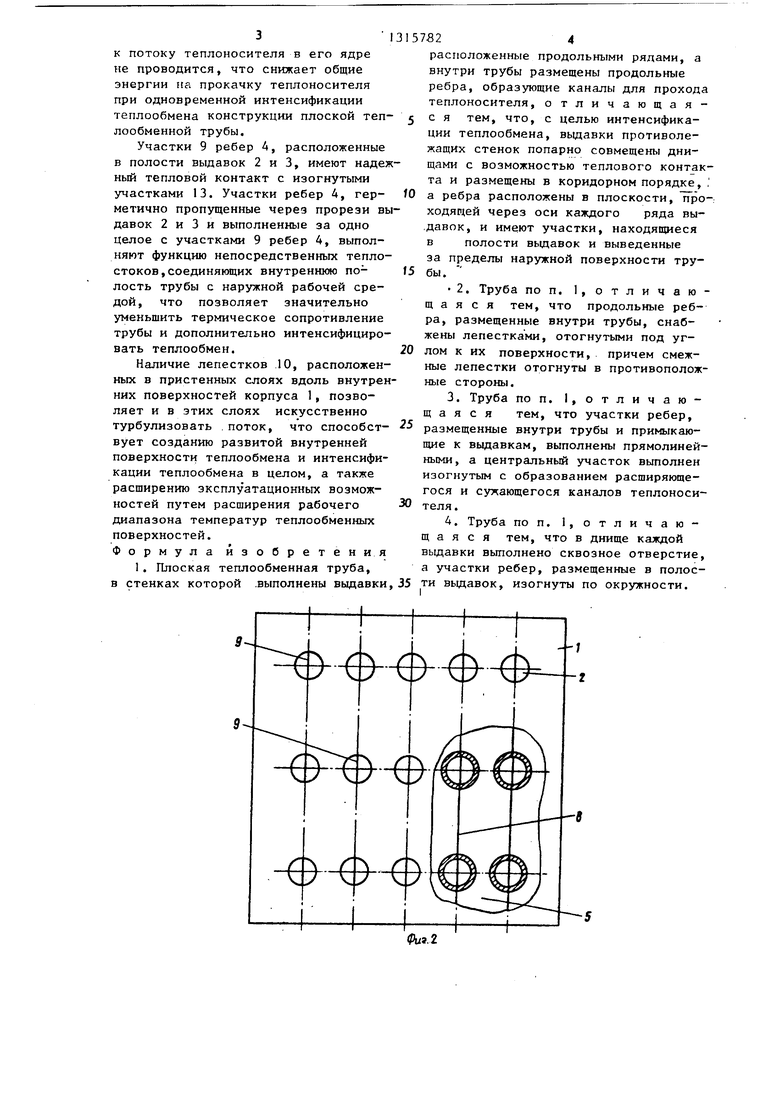

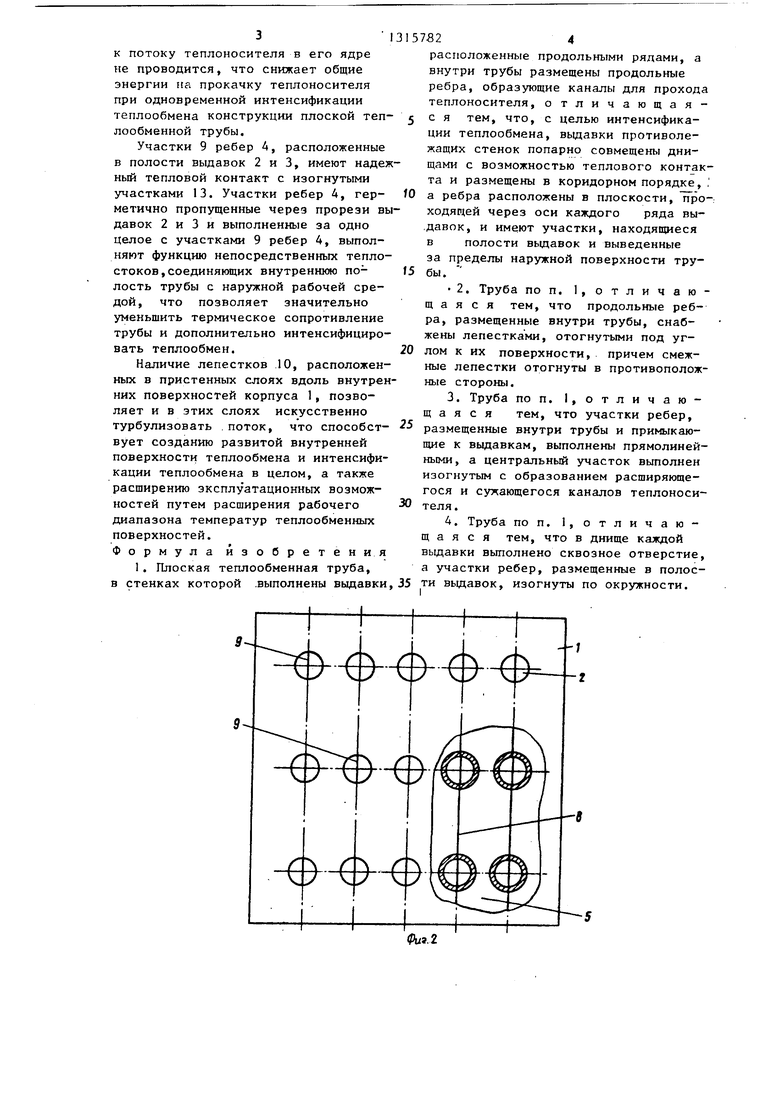

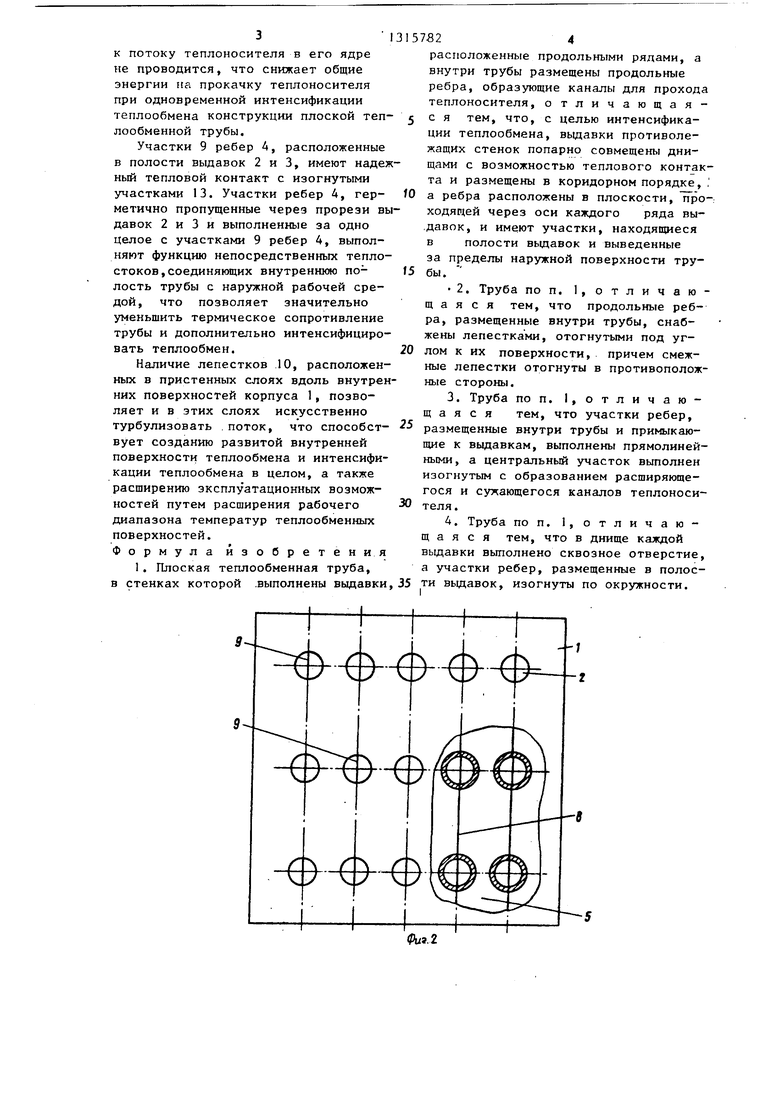

На фиг. 1 изображена плоская теп- лообменная труба, общий вид; на фиг 2 - то же, вид сверху; на Лиг. 3 - плоская теплообменная труба с ребрами, лепестки которых размещены внутри трубы, поперечный разрез; на фиг 4 - ребро трубы; на фиг. 5 - плоская теплообменная труба, в которой центральный участок ребра выполнен изогнутым, вид сверху; на фиг. 6 - труба выдавки которой имеют сквозные отверстия, а участки ребра изогнуты по окружности, поперечный разрез; на фиг. 7 - ребро предлагаемой трубы с

участками, изогнутыми по окружности

I

Плоская теплообменная труба содержит корпус 1, в стенках которого вьтолнены выдавки 2 и 3, расположенные продольными рядами. Внутри трубы размещены продольные ребра 4, выполненные в виде лент и образующие каналы 5 для прохода теплоносителя. Выдавки 2 и 3 противолежапщх стенок корпуса 1 попарно соединены днищами 6 и 7 с возможностью теплового контакта и размещены в коридорном порядке. Ребра 4 расположены в плоскости 8, проходящей через оси выдавок 2.И 3 и имеют участки 9, находящиеся в полости вьщавок 2 и 3 и выведенные за пределы наружной поверх- нсоти трубы. Продольные ребра 4, размещенные внутри трубы, могут быть снабжены лепестками 10,отогнутыми под углом к их поверхности,причем смежные лепестки отогнуты в противоположные стороны. Участки 11 и 12 ребер 4, расположенные внутри трубы и примыкающие к выдавкам 2 и 3, могут быть выполнены прямолинейными, а центральный участок 13 - изогнутым с образованием расширяющегося и сужающегося каналов теплоносителя. В днищах 6 и 7 выдавок 2 и 3 могут быть выполнены сквозные отверстия, а участки 9 ребер 4, равмещенные в полости выдавок 2 и 3, изогнуты по окружности.

5

0

5

0

5

0

5

0

5

Для изготовления (формообразоиа- ния) корпуса 1 трубы используют две пластины, два противоположных края каждой из которых отогнуты, Выдавки 2 и 3 формируют штамповкой или гальванопластикой с одновремен- ньпи формообразованием са:мих пластин. В качестве материала ленты для ребер 4 используют алюминиевую или медную фольгу. Лепестки 10 формируют посредством штамповки на вырубном штампе. Прорези в выдавках 2 и 3 выполняют с шириной на 0,2-0,3 мм больше, чем толщина ленты. Далее ленты вводят в прорези пластин, сжимают последние и образуют заготовку трубы, пригодную для герметичного соединения пластин между собой и ребер 4 с пластинами. Способ герметичного соединения при этом может быть различным (склеивание, пайка, сварка).

Однако для повышения технологичности и снижения контактного теплового сопротивления между пластинами и ребрами рекомендуется применять пайку в соляных ваннах с использованием плакированных силумином алюминиевых пластин и фольги и в вакуумной камере с предварительным нанесением гальванического покрытия на соединяемые детали.

Теплообменная труба работает следующим образом. I

Тегтоноситель (рабочая среда), проходя через продольные каналы 5, отдает их стенкам часть тепла, охлаждаясь при этом. При течении теплоносителя по расширяющимся и сужающимся каналам генерируются ви}сри, расположенные в пристенном слое. Переносным течением теплоносителя внутри каналов 5 эти вихри переносятся по течению в пристенных слоях на прямолинейных участках каналов 5 и, постепенно диссипируя, затухают. Так как эти вихри на своем пути до затухания не встречают последующий изогнутый участок 13, то взаимодействия со следующим вихрем, образованным на последующем участке, не происходит. В связи с этим не происходит взау модейст- вия с ядром потока, т.е. полностью реализуется энергия вихрей, которая затрачивается на интенсификацию теплообмена за счет искусственной турбу- лиэации пристенного слоя потока теплоносителя. Дополнительная энергия

3

к потоку теплоносителя в его ядре не проводится, что снижает общие энергии на прокачку теплоносителя при одновременной интенсификации теплообмена конструкции плоской теп- лообменной трубы.

Участки 9 ребер А, расположенные в полости выдавок 2 и 3, имеют надежный тепловой контакт с изогнутыми участками 13. Участки ребер 4, герметично пропущенные через прорези выдавок 2 и 3 и выполненные за одно целое с участками 9 ребер 4, выполняют функцию непосредственных тепло- стоков, соединяющих внутреннюю полость трубы с наружной рабочей средой, что позволяет значительно уменьшить термическое сопротивление трубы и дополнительно интенсифицировать теплообмен.

Наличие лепестков 10, расположенных в пристенных слоях вдоль внутренних поверхностей корпуса 1, позволяет и в этих слоях искусственно турбулизовать ,поток, что способствует созданию развитой внутренней поверхности теплообмена и интенсификации теплообмена в целом, а также расширению зксплуатационных возможностей путем расширения рабочего диапазона температур теплообменных поверхностей. Формула изобретения

1. Плоская теплообменная труба, в стенках которой .выполнены выдавки

624

расположенные продольными рядами, а внутри трубы размещены продольные ребра, образующие каналы для прохода теплоносителя, отличающаяс я тем, что, с целью интенсификации теплообмена, выдавки противолежащих стенок попарно совмещены днищами с возможностью теплового контакта и размещены в коридорном порядке, .

а ребра расположены в плоскости, про- ходяп;ей через оси каждого ряда вы- ,давок, и имеют участки, находящиеся в полости выдавок и выведенные за пределы наружной поверхности трубы.

2. Труба по п. 1, отличающая с я тем, что продольные ребра, размещенные внутри трубы, снабжены лепестками, отогнутыми под углом к их поверхности, причем смежные лепестки отогнуты в противоположные стороны.

3.Труба по п. I, отличающая с я тем, что участки ребер,

размещенные внутри трубы и примыкающие к выдавкам, выполнены прямолинейными, а центральный участок выполнен изогнутым с образованием расширяющегося и сужающегося каналов теплоносителя.

4.Труба по п. 1, отличающаяся тем, что в днище каждой вьщавки выполнено сквозное отверстие, а участки ребер, размещенные в полости выдавок, изогнуты по окружности.

- -6-еN -e

.2

Фи9.5

п/

учА

/

г°

Л

хчуу

Фиг. б

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменная труба | 1987 |

|

SU1560977A1 |

| Теплообменная труба | 1984 |

|

SU1177654A1 |

| ТЕПЛООБМЕННИК | 1993 |

|

RU2047076C1 |

| Теплообменный элемент | 1985 |

|

SU1241051A1 |

| НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2027968C1 |

| Поверхность теплообмена | 1983 |

|

SU1121579A1 |

| Теплообменный элемент | 1988 |

|

SU1578436A1 |

| ПЛАСТИНА ТЕПЛООБМЕННИКА | 1996 |

|

RU2118777C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1999 |

|

RU2178132C2 |

| Теплообменная труба конденсатора | 1982 |

|

SU1071068A1 |

Изобретение относится к теплотехнике и может быть использовано в теплообменниках систем принудительного жидкостного охлаждения. Цель изобретения - интенсификация теплообмена. В корпусе 1 теплообменной трубы (ТТ) выполнены выдавки (В) 2 и 3, размещенные в коридорном порядке. Днища В 2 и 3 противолежащих стенок попарно совмещены с возможностью теплового контакта. В плоскости 8, проходящей через оси каждого ряда В 2 и 3, расположены ребра 4, которые имеют участки 9, находящиеся в полости В 2 и 3 и выведенные за пределы наружной поверхности ТТ. Участки 9 выполняют функцию непосредственных стоков, соединяющих внутреннюю полость ТТ с наружной рабочей средой, что позволяет уменьшить термическое сопротивление ТТ. Ребра 4, размещенные внутри ТТ, могут быть снабжены лепестками, отогнутыми под углом к их поверхности, причем смежные лепестки отогнуты в противоположные стороны. Это позволяет турбулизировать поток в пристенных слоях вдоль внутренних поверхностей корпуса и способствует созданию развитой внутренней поверхности теплообмена. 3 з.п. ф-лы, 7 ил. (Л ел 00

Фиг. 7

Составитель О. Акимова Редактор Л. Козориз Техред М.Ходанич Корректор Л. Пилипенко

Заказ 23Д2/41 Тираж 611Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д., 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| Баев С.Ф | |||

| Судовые компактные теплообменные аппараты. | |||

| Л.: Судостроение, 1965, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| РАСТВОР ДЛЯ ОДНОВРЕМЕННОГО ОБЕЗЖИРИВАНИЯ И ФОСФАТИРОВАНИЯ | 1995 |

|

RU2090651C1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1987-06-07—Публикация

1985-12-27—Подача