12/,

2.Элемент по п. 1, о т л и - чающий с я тем, что перемычки

в зоне минимальных сечений трубы расположены от последней на большем рас-; стоянии, чем в зоне максимальных сечений.

3.Элемент по пп. 1 и 2, о т л и- чающийся тем,- что перемычки, расположенные в одйом поперечном се I

Изобретение относится к теплотехнике и может быть использовано для теплообменников систем принудительного жидкостного охлаждения, применяемых для обеспечения тепловых; режимов радиоэлектронной аппаратуры и в энергетической промышленности.

Цель изобретения - интенсификация теплообмена, ц .

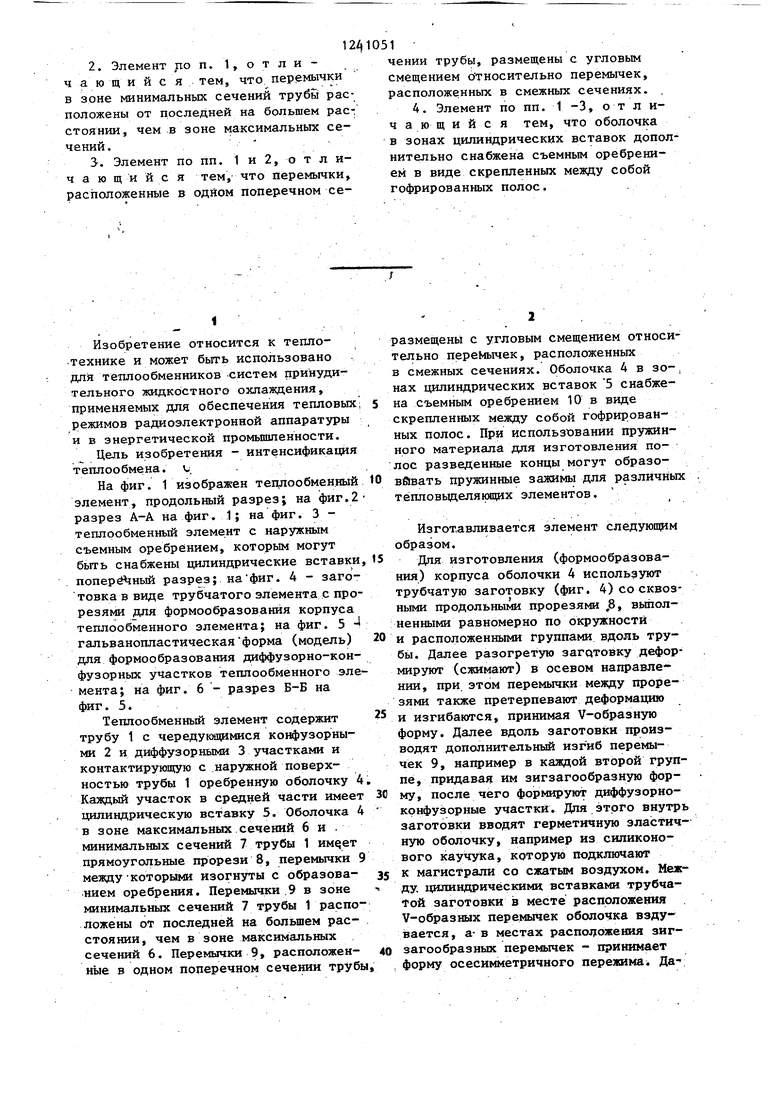

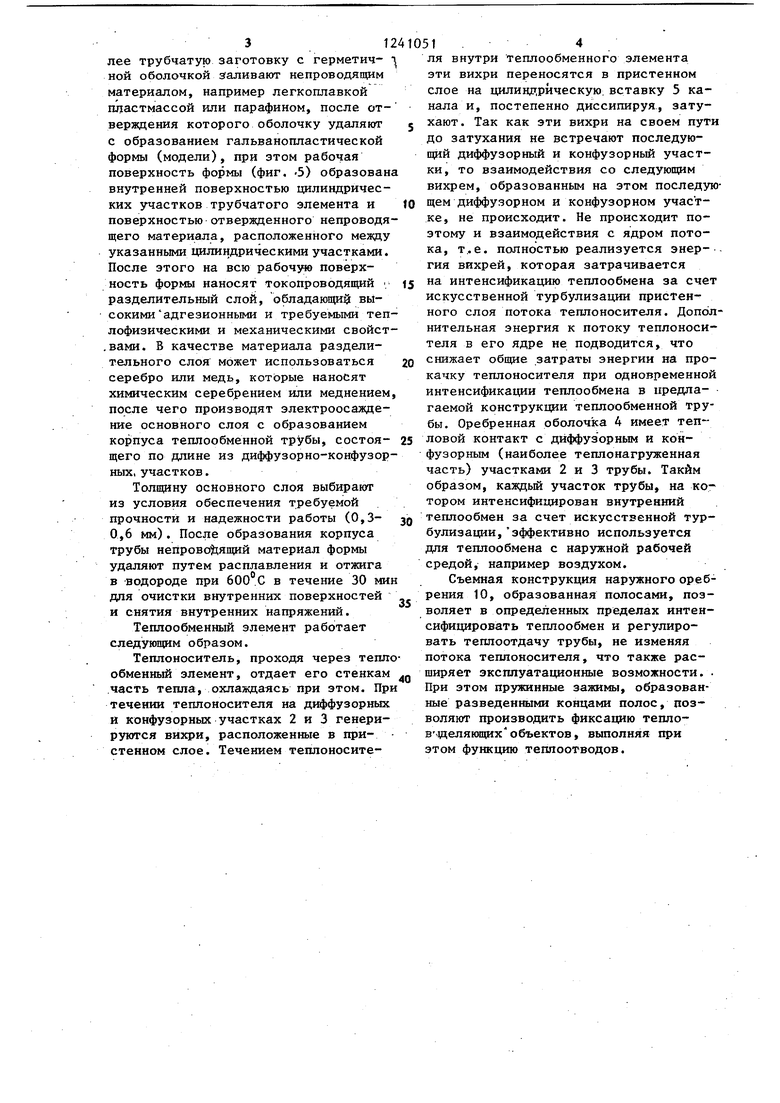

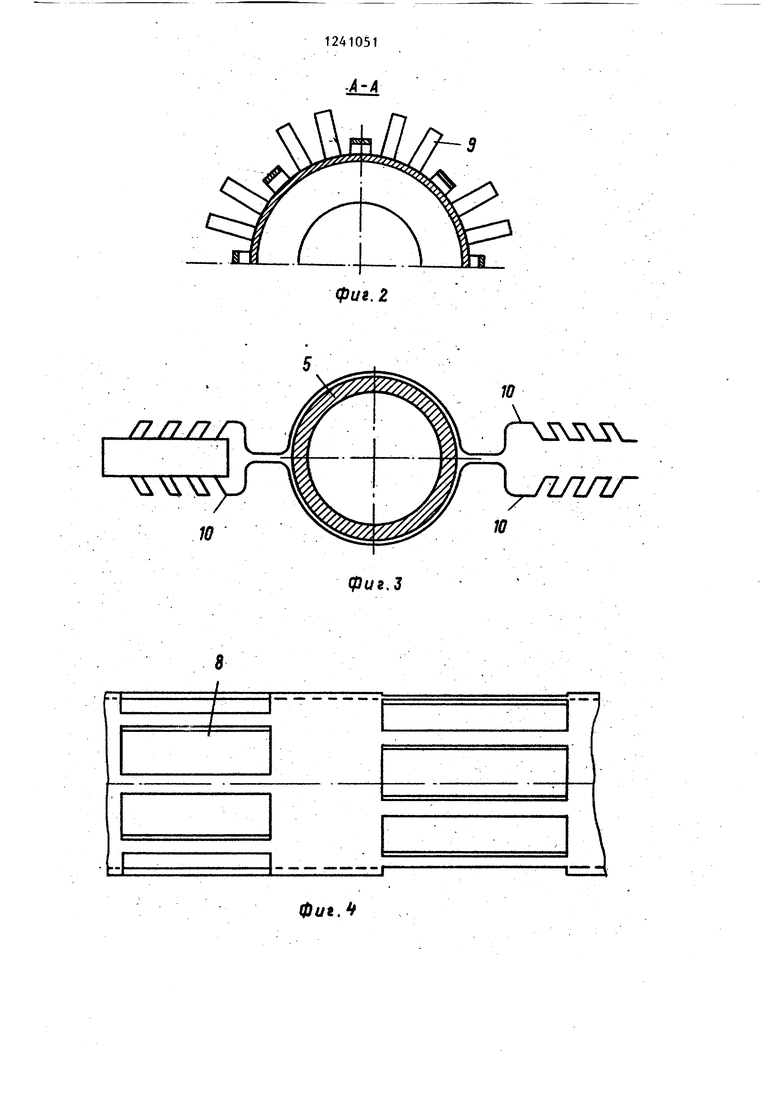

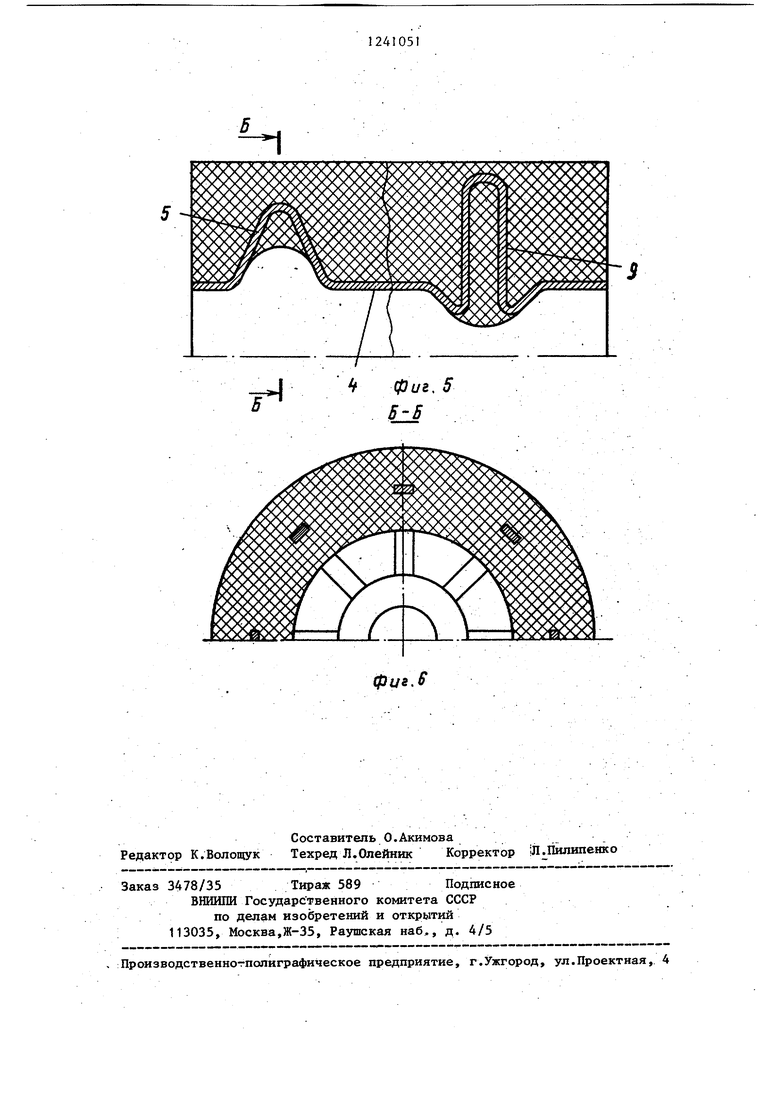

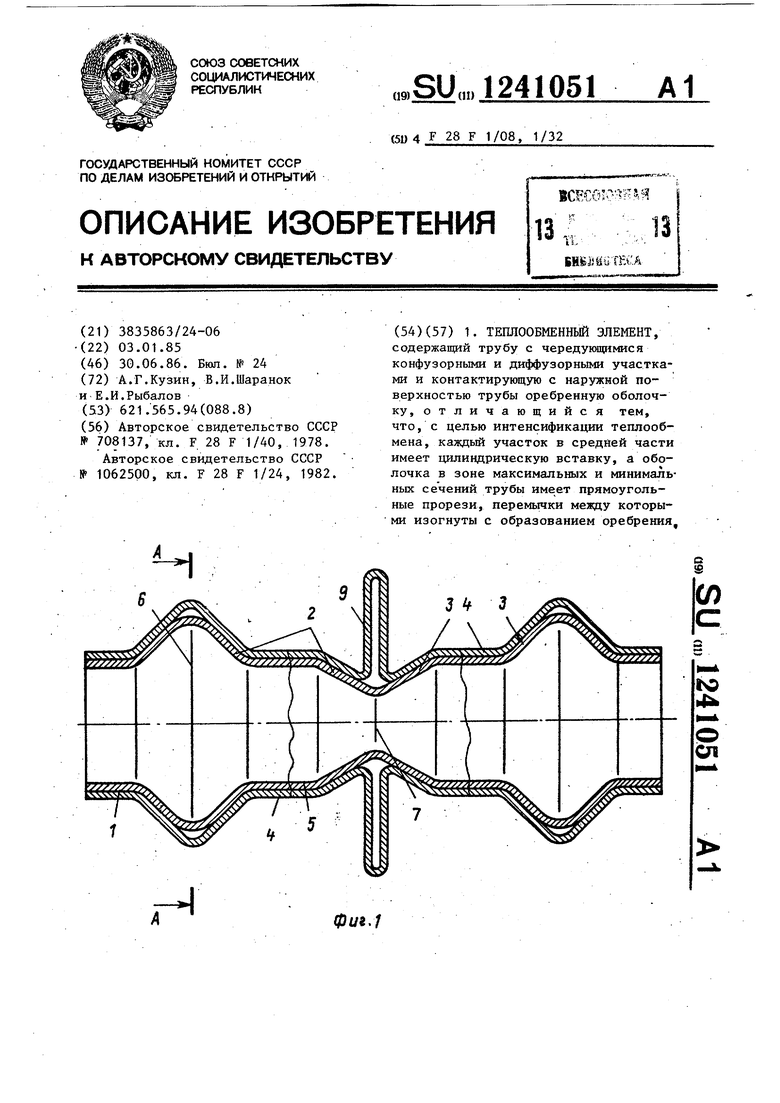

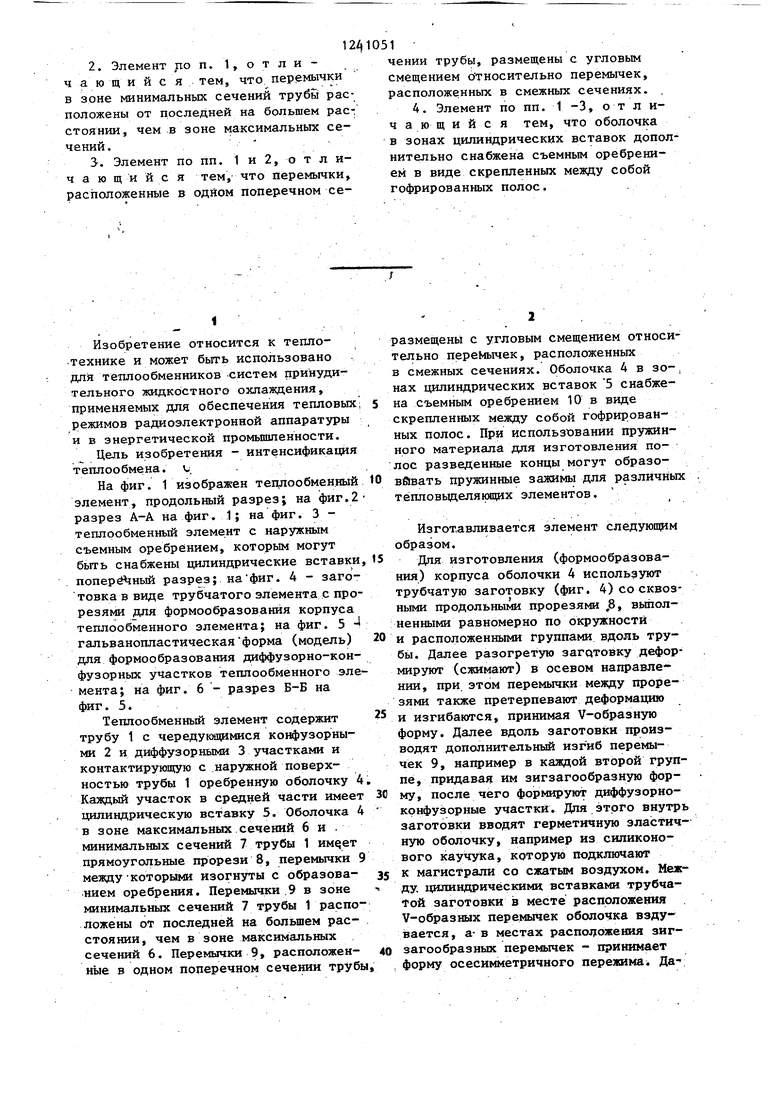

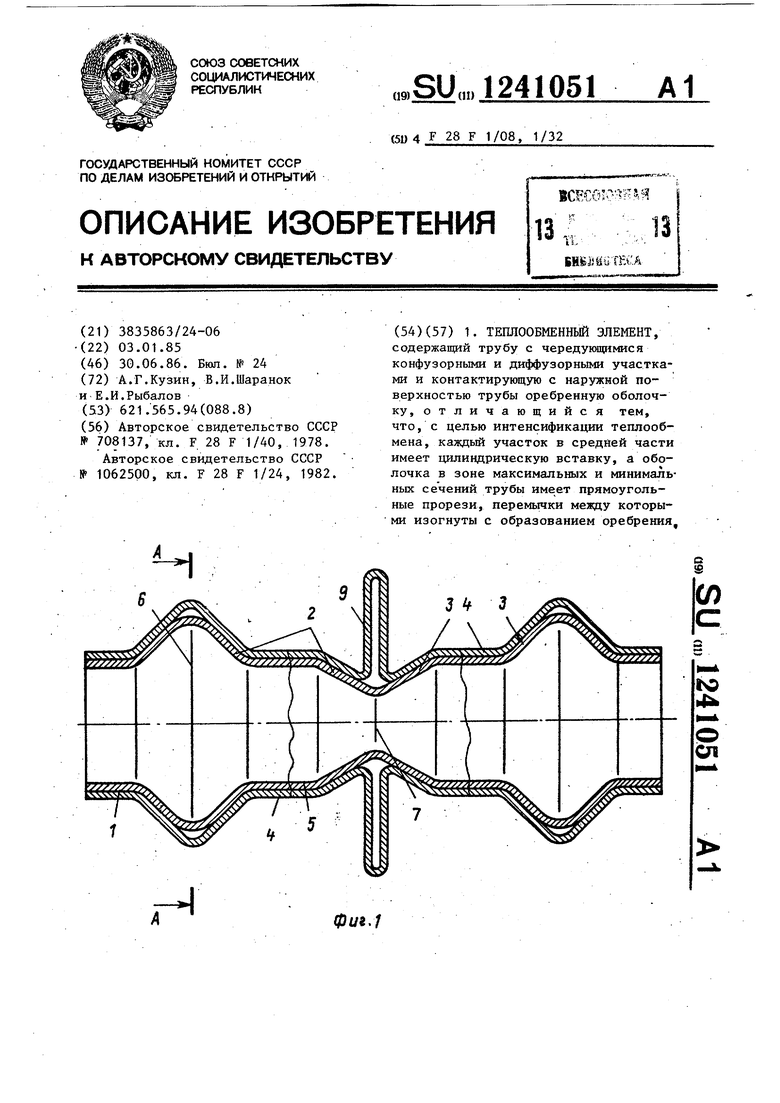

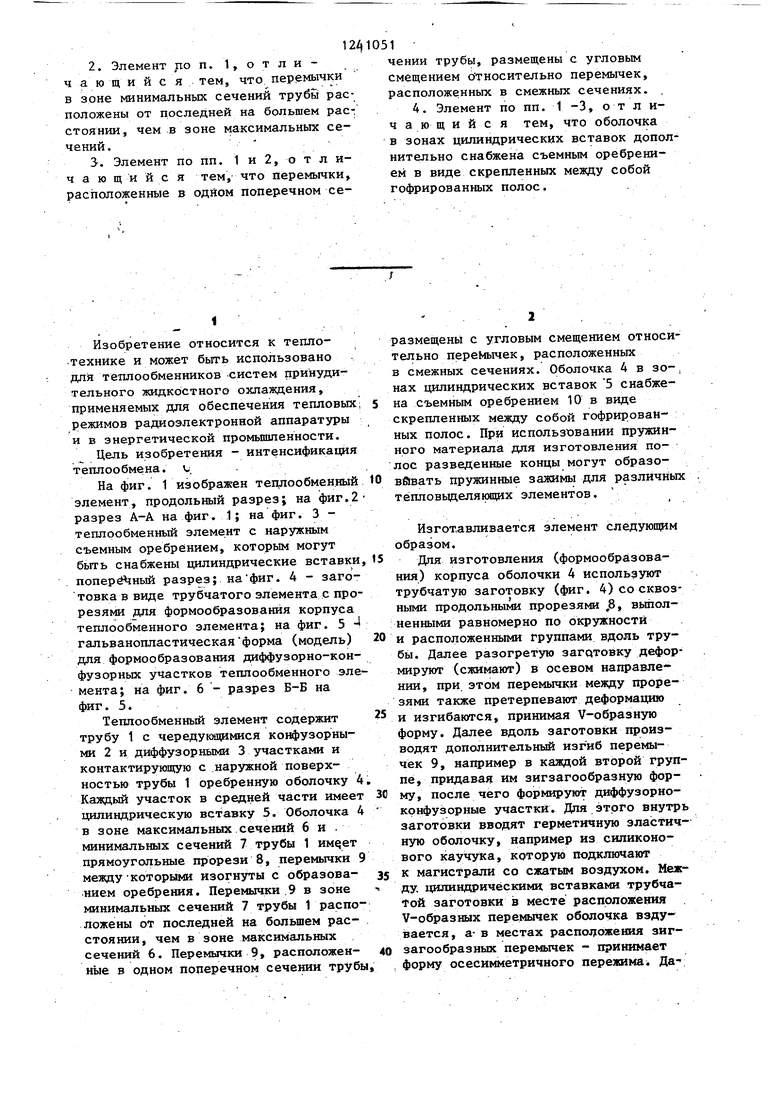

На фиг. 1 изображен тецлообменный элемент, продольный разрез; на фиг.2 разрез А-А на фиг. 1; на фиг. 3 - теплообменный элемент с наружным съемным оребрением, которым могут быть снабжены цилиндрические вставки, поперё ньй разрез;, на фиг. 4 - заготовка в виде трубчатого элемента с прорезями для формообразования корпуса теплообменного элемента; на фиг. 5-1 гальванопластическая форма (модель) для формообразования диффузорно-кон- фузорных участков теплообменного элемента; на фиг. 6 - разрез Б-Б на фиг. 5.

Теплообменный элемент содержит трубу 1 с чередукщимися конфузорны- ми 2 и диффузорными 3 участками и контактирующую с наружной поверхностью трубы 1 оребренную оболочку 4, Каждый участок в средней части имеет цилиндрическую вставку 5. Оболочка 4 в зоне максимальных сечений 6 и . минимальных сечений 7 трубы 1 прямоугольные прорези 8, перемьгаки 9 между -которыми изогнуты с образова- нием оребрения. Перемычки .9 в зоне минимальных сечений 7 трубы 1 расположены от последней на большем расстоянии, чем в зоне максимальных сечений 6. Перемычки 9, расположен- ные в одном поперечном сечении трубы.

051

чении трубы, размещены с угловым смещением Относительно перемычек, расположенных в смежных сечениях.

4. Элемент по пп. 1 -3, о т л и- ч ающий с я тем, что оболочка в зонах цилиндрических вставок дополнительно снабжена съемным оребрени- ем в виде скрепленных между собой гофрированных полос.

размещены с угловым смещением относительно перемычек, расположенных в смежных сечениях. Оболочка 4 в зонах цилиндрических вставок 5 снабжена съемным оребрением 10 в виде скрепленных между собой гофрированных полос. При использХ)вании пружинного материала для изготовления полос разведенные концы могут образо- вйвать пружинные зажимы для различных тепловыделяющих элементов.

Изготавливается элемент следующем образом.

Для изготовления (формообразования) корпуса оболочки 4 используют трубчатую заготовку (фиг. 4) со сквозными продольными прорезями J3, выполненными равномерно по окружности и расположенными группами вдоль трубы. Далее разогретую заготовку деформируют (сжимают) в осевом направлении, при этом перемычки между прорезями также претерпевают деформацию и изгибаются, принимая V-образную форму. Далее вдоль заготовки производят дополнительный изгиб перемычек 9, например в каждой второй группе, придавая им зигзагообразную форму, после чего формируют диффузорно- конфузорные участки. Дпя этого внутрь заготовки вводят герметичную эластичную оболочку, например из силиконового каучука, которую подключают к магистрали со сжатым воздухом. Между, цилиндрическими вставками трубчатой заготовки в месте расположения . V-образных перемычек оболочка взду вается, а- в местах расподзсожения зигзагообразных перемычек - принимает форму осесимметричного пережима. Да-

лее трубчатую заготовку с герметич- ной оболочкой эгаливают непроводящим материалом, например легкоплавкой пластмассой или парафином, после отверждения которого оболочку удаляют с образованием гальванопластической формы (модели), при этом рабочая поверхность формы (фиг. 5) образована внутренней поверхностью цилиндрических участков трубчатого элемента и поверхностью отвержденного непроводящего материала, расположенного между указанными цилиндрическими участками. После этого на всю рабочую поверхность формы наносят токопроводящий разделительный слой, обладающий высокими адгезионными и требуемыми теп- лофизическими и механическими свойст- .вами. В качестве материала разделительного слоя может использоваться серебро или медь, которые наносят химическим серебрением или меднением, после чего производят электроосаждение основного слоя с образованием корпуса теплообменной трубы, состоя- щего по длине из диффузорно-конфузор- ных, участков.

Толщину основного слоя выбирают из условия обеспечения требуемой прочности и надежности работы (0,3- 0,6 мм). После образования корпуса трубы непроводящий материал формы удаляют путем расплавления и отжига в водороде при 600°С в течение 30 мин

дпя очистки внутренних поверхностей

35

и снятия внутренних напряжений.

Теплообменный элемент работает следующим образом.

Теплоноситель, проходя через тепло- обменный элемент, отдает его стенкам часть тепла, охлаждаясь при этом. При течении теплоносителя на диффузорных и конфузорных участках 2 и 3 генерируются вихри, расположенные в при- стенном слое. Течением теплоносите50 5 0 5

Q

5

ля внутри теплообменного элемента эти вихри переносятся в пристенном слое на цилиндрическую, вставку 5 канала и, постепенно диссипируя., затухают. Так как эти вихри на своем пути до затухания не встречают последующий диффузорный и конфузорный участки, то взаимодействия со следующим вихрем, образованным на этом последующем диффузорном и конфузорном участке, не происходит. Не происходит поэтому и взаимодействия с ядром потока, т,е. полностью реализуется энергия вихрей, которая затрачивается на интенсификацию теплообмена за счет искусственной турбулизации пристенного слоя потока теплоносителя. Дополнительная энергия к потоку теплоносителя в его ядре не подводится, что снижает общие затраты энергии на прокачку теплоносителя при одновременной интенсификации теплообмена в предлагаемой конструкдаи теплообменной трубы. Сребренная оболочка 4 имеет тепловой контакт с дйффузорным и кон- фузорным (наиболее теплонагруженная часть) участками 2 и 3 трубы. Таким образом, каждьй участок трубы, на котором интенсифицирован внутренний теплообмен за счет искусственной турбулизации, эффективно используется для теплообмена с наружной рабочей средой, например воздухом.

Съемная конструкция наружного ореб- рения 10, образованная полосами, позволяет в определенных пределах интенсифицировать теплообмен и регулировать теплоотдачу трубы, не изменяя потока теплоносителя, что также расширяет эксплуатационные возможности. . При этом пружинные зажимы, образованные разведенными концами полос, позволяют производить фиксацию тепло- в оделяющих объектов, выполняя при этом функцию теппоотводов.

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплообменной трубы | 1990 |

|

SU1758386A1 |

| Шкаф для охлаждения радиоэлектронной аппаратуры | 1985 |

|

SU1288947A1 |

| Теплообменная труба | 1990 |

|

SU1746196A1 |

| Теплообменная труба | 1978 |

|

SU708137A1 |

| Теплообменная труба | 1984 |

|

SU1177654A1 |

| Плоская теплообменная труба | 1982 |

|

SU1091017A1 |

| Теплообменная труба | 1986 |

|

SU1348622A1 |

| ТЕПЛООБМЕННАЯ ТРУБА С РАЗМЕЩЕННОЙ ВНУТРИ ВСТАВКОЙ | 1991 |

|

RU2009433C1 |

| ТЕПЛООБМЕННАЯ ТРУБА С РАЗМЕЩЕННОЙ ВНУТРИ ВСТАВКОЙ | 1991 |

|

RU2027137C1 |

| Теплообменный канал | 1989 |

|

SU1746198A1 |

Ю

(риг. J

LE

ФигЛ

Составитель О.Акимова Редактор К.Волощук Техред Л.Олейник Корректор Ш.Пшшпенко

Заказ 3478/35 Тираж 589 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва,Ж-35, Раушская наб,, д. 4/5

Производственнотпопиграфическое предприятие, г.Ужгород, ул.Проектная, 4

фиг, S

| Теплообменная труба | 1978 |

|

SU708137A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Теплообменная труба | 1982 |

|

SU1062500A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1986-06-30—Публикация

1985-01-03—Подача