13

цом Т 4 закреплена в перфорированной перегородке 12, установленной в расширительной камере 6„ В верхней части последней установлен конденсатор 13. На магистрали 14 подачи охлайодаю- щей жидкости в конденсатор установлен регулируемый дроссель 16. Привод последнего подключен через блок 18 согласования к измерителю 19 т-ры, ус

1

Изобретение относится к области стационарной и судовой энергетики, в частности к средствам для исследования процессов отложений и коррозии при высоких температурах.

Цель изобретения - повышение точности исследования.

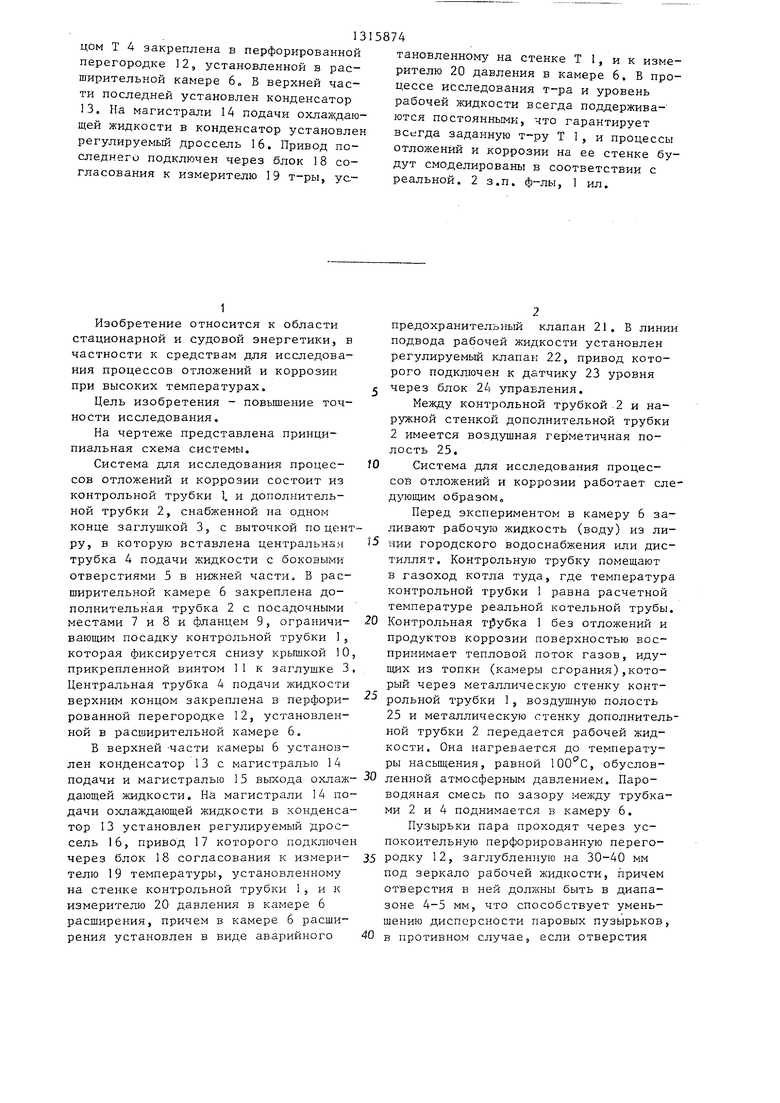

На чертеже представлена принципиальная схема системы.

Система для исследования процес- сов отложений и коррозии состоит из контрольной трубки 1. и дополнительной трубки 2, снабженной на одном конце заглушкой 3, с выточкой по ценру, в которую вставлена центральная

трубка 4 подачи жидкости с боковыми отверстиями 5 в нижней части В расширительной камере 6 закреплена дополнительная трубка 2 с посадочными местами 7 и 8 и фланцем 9, ограничи- вающим посадку контрольной трубки 1, которая фиксируется снизу крышкой 10, прикрепленной винтом I1 к заглушке 3 Центральная трубка 4 подачи жидкости верхним концом закреплена в перфори- рованной перегородке 12, установленной в расширительной камере 6.

В верхней -части камеры 6 установлен конденсатор 13 с магистралью 14 подачи и магистралью 15 выхода охлаж- дающей жидкости. На магистрали 14 подачи охлаждаюш,ей жидкости в конденсатор 13 установлен регулируемый дроссель 16, привод 17 которого подключен через блок 18 согласования к измери- телю 19 температуры, установленному на стенке контрольной трубки I, и к измерителю 20 давления в камере 6 расширения, причем в камере 6 расширения установлен в виде аварийного

74

тановленному на стенке Т I, и к измерителю 20 давления в камере 6. В процессе исследования т-ра и уровень рабочей жидкости всегда поддержива- ются постоянными, что гарантирует вси;гда заданную т-ру Т 1 , и процессы отложений и коррозии на ее стенке будут смоделированы в соответствии с реальной. 2 з.п. ф-лы, 1 ил.

с

5

0

0 5 0

2

предохранительный клапан 21. Б линии подвода рабочей жидкости установлен регулируемьш клапан 22, привод которого подключен к датчику 23 уровня через блок 24 управления.

Между контрольной трубкой .2 и наружной стенкой дополнительной трубки 2 имеется воздушная герметичная полость 25.

Система для исследования процессов отложений и коррозии работает следующим образом

Церед экспериментом в камеру 6 заливают рабочую жидкость (воду) из линии городского 1водоснабжения или дистиллят. Контрольную трубку помещают в газоход котла туда, где температура контрольной трубки 1 равна расчетной температуре реальной котельной трубы. Контрольная трубка 1 без отложений и продуктов коррозии поверхностью воспринимает тепловой поток газов, идущих из топки (камеры сгорания),который через металлическую стенку контрольной трубки 1J воздушную полость 25 и металлическую стенку дополнительной трубки 2 передается рабочей жидкости. Она нагревается до температуры насыщения, равной , обусловленной атмосферным давлением. Пароводяная смесь по зазору между трубками 2 и 4 поднимается в камеру 6.

Пузырьки пара проходят через успокоительную перфорированную перегородку 12, заглубленную на 30-40 мм под зеркало рабочей жидкости, причем отверстия в ней должны быть в диапазоне 4-5 мм, что способствует уменьшению дисперсности паровых пузырьков, в противно.м случае, если отверстия

меньше 4 мм, то на зеркале рабочей жидкости образуется слой (шапка) пены, которая во времени занимает объем конденсатора 13, если же отверстия больше 5 мм, то образуются большие пузыри на зеркале рабочей жидкости, которые при схлопывании образуют заброс капель воды на рабочие поверхности конденсатора 13.

При увеличении теплового потока, направленного к рабочей жидкости, выше 5 кВт/м в зазоре между трубками 2 и 4, возникает снарядный режим течения жидкости, который изменяет свою структуру при образовании контура циркуляции по центральной трубке А, через которую в зону образования и коат уляции пузырьков подается

нала привод 17 дросселя 16 уменьша или увеличивает количество охлалсд щей жидкости, проходяшей через ко денсатор 13,

С внутренним объемом камеры 6 общен предохранительный клапан 21 ИСПОЛНЯЮ1ЦИЙ роль аварийного,

Б процесса исследования темпера ра и уровень рабочей жидкости всег

10 поддерживаются постоянными (заданн ми), а это гарантия того, что темп ратура стенки контрольной трубки 1 всегда задана и процессы отложени и коррозии на стенке контролируемо

t5 трубки 1 смоделированы в соответст вии с реальной.

Определение количества отложени и массы прокородировавшего металла

контрольной трубки I производится рабочая жидкость, причем площадь жи- о следующим образом.

вого сечения центральной трубки выполняется не меньше 1/4 площади живого сечения между допочнительной и центральной трубками. При интенсифиДо испытаний трубка 1 взвешивае ся на аналитических весах с точнос до 0,05 мг и измеряется ее диаметр шести точках и трех плоскостях (то

До испытаний трубка 1 взвешивается на аналитических весах с точностью до 0,05 мг и измеряется ее диаметр в шести точках и трех плоскостях (точкации отложении на поверхность конт- 25 ки измерений и плоскости заранее фик- рольной трубки 1 ее температура па- сированы) с точностью до 0,01 мм.

дает. Для регулировки температуры трубки 1 и повышении ее до первоначальной (заданной) необходимо повысить давление в камере 6 до тех зна- Q чений, пока температура стенки трубки 1 не будет первоначальной.

При длительном эксперименте для автоматизации рабочих процессов система снабжена датчиком 23 уровня ра- ,. бочей жидкости, который через блок 24 автоматически управляет клапаном 22 подачи рабочей жидкости в камере 6 и поддерживает уровень рабочей жидкости в заданном диапазоне, а на из- Q мерителе 20 давления задается давление, соответствующее температуре стенки контрольной трубки 1, независимо от интенсивности, толщины и количества отложений.

Регулировка давления в камере 6 производится за счет количества пропускаемой охлаждающей жидкости через конденсатор 13, т,е, за счет подцерПосле эксперимента контрольную трубку 1 взвешивают вместе с отложениями и без них с точностью до 0,05 мг и измеряют ее диаметр с точностью до 0,01 мм.

Ниже представлена методика количественного определения процесса отложений и коррозии.

Количество отложений G,,,, G. - G. ,

где С - масса контрольной трубки до

испытаний;

С - масса контрольной трубки после испытаний с отложениями.

Количество прокородировавшего ме- талла

G G - G, 45 где G - масса контрольной трубки

после испытаний. Общее утонение стенки d, - d ,

где d, - диаметр контрольной трубки 6

жания в камере b определенного коли- 50 чества несконденсированного пара. При отклонении давления я камере 6 от заданного измеритель 20 давления передает потенциал на одно из плеч блока 18 уравновешенного моста, ра 55 другое плечо подается потенциал от измерителя 19 температуры, суммарньш сигнал с блока 18 подают на привод 17, В зависимости от ориентации сигдо испытании; d - диаметр контрольной трубки

после испытаний. Скорость коррозии

GK К - I

F

где F - площадь поверхности контрольной трубки; 1 - длительность испытаний.

нала привод 17 дросселя 16 уменьшает или увеличивает количество охлалсдаю- щей жидкости, проходяшей через конденсатор 13,

С внутренним объемом камеры 6 сообщен предохранительный клапан 21, ИСПОЛНЯЮ1ЦИЙ роль аварийного,

Б процесса исследования температура и уровень рабочей жидкости всегда

поддерживаются постоянными (заданными), а это гарантия того, что температура стенки контрольной трубки 1 всегда задана и процессы отложений и коррозии на стенке контролируемой

трубки 1 смоделированы в соответствии с реальной.

Определение количества отложений и массы прокородировавшего металла

До испытаний трубка 1 взвешивается на аналитических весах с точностью до 0,05 мг и измеряется ее диаметр в шести точках и трех плоскостях (точки измерений и плоскости заранее фик- сированы) с точностью до 0,01 мм.

После эксперимента контрольную трубку 1 взвешивают вместе с отложениями и без них с точностью до 0,05 мг и измеряют ее диаметр с точностью до 0,01 мм.

Ниже представлена методика количественного определения процесса отложений и коррозии.

Количество отложений G,,,, G. - G. ,

d, - диаметр контрольной трубки

до испытании; d - диаметр контрольной трубки

после испытаний. корость коррозии

GK К - I

F

F - площадь поверхности контрольной трубки; 1 - длительность испытаний.

513

Формула изобретения

1. Система для исследования процессов отложений и коррозии, сЪдержа- щая заглушенную с одной стороны контрольную трубку и размещенную в ней соосно центральную трубку, опирающуюся одним концом на заглушку и снабженную на другом конце перфорированной перегородкой, конденсатор, установленный в расширительной камере и подключенный к магистрали подачи охлаждающей жидкости, предохранительный клапан и измеритель температуры, причем внутренняя полость центральной трубки и часть расширительной камеры заполнены рабочей жидкостью, отличающаяся тем, что, с целью повышения точности исследования, система содержит устройства поддержания заданного уровня рабочей жидкости и давления в расширительной камере, дополнительную трубку, установленную между контрольной и центральной трубками, внутренняя полость которой подключена к расширительной

Редактор П.Гереши Заказ 2354/46

Составитель Г.Романов

Техред М.Ходанич Корректор В.Бутяга

Тираж 776Подписное

ВНИИГШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д„ 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

46

камере, а полость между ее наружной стенкой и внутренней стенкой контрольной трубки герметична и заполнена воздухом, причем в центральной трубке со стороны заглушки выполнены сквозные отверстия,

2.Система поп.1,отличаю- щ а я с я тем, что площадь проходного сечения центральной трубки вы-

полнена не менее 1/4 площади проходного сечения между дополнительной и центральной трубками.

3.Система поп.1, о тлич аю - щ а я с я тем, что она содержит измеритель давления в расширительной камере, измеритель температуры установлен на стенке контрольной трубки, а устройство поддержания заданного уровня давления в расширительной камере выполнено в виде регулируемого дросселя, установленного в магистрали подачи охлаждающей жидкости, привод которого подключен через дополнительно установленный блок согласования к измерителям температуры и давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для определения термоокислительной стабильности топлив в динамических условиях | 2016 |

|

RU2609861C1 |

| Установка для исследования углеводородного ракетного топлива | 2018 |

|

RU2664443C1 |

| СПОСОБ КОРРОЗИОННЫХ ИСПЫТАНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2430353C1 |

| ПОПЛАВКОВЫЙ ДИФМАНОМЕТР | 1992 |

|

RU2006018C1 |

| СИЛЬФОННЫЙ ДИФМАНОМЕТР | 1992 |

|

RU2006012C1 |

| СТЕНД ДЛЯ ЭЛЕКТРО-ТЕРМО-БАРОИСПЫТАНИЙ УЗЛОВ СКВАЖИННЫХ ПРИБОРОВ | 2010 |

|

RU2436059C1 |

| Устройство для контроля влажности сжатого газа | 1980 |

|

SU894520A1 |

| СПОСОБ ОЦЕНКИ МОЮЩЕЙ СПОСОБНОСТИ БЕНЗИНОВЫХ И ДИЗЕЛЬНЫХ ТОПЛИВ И ИХ ВЛИЯНИЯ НА ТЕХНИКО-ЭКОНОМИЧЕСКИЕ И ЭКОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДВИГАТЕЛЯ | 2013 |

|

RU2542734C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННОЙ ГРУППЫ МОТОРНОГО МАСЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2267128C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2545278C2 |

Изобретение относится к стационарной и судовой,энергетике. Целью изобретения является повышение точности исследования. Система содержит контрольную и дополнительную трубки (Т) 1 и 2. Последняя имеет на одном конце заглушку 3 с выточкой по центру, в которую вставлена центральная Т 4 подачи жидкости с боковыми отверстиями 5 в нижней части. Верхним кон/7 t8. /V, (Л оо ел 00 vl Np: в10

| Коваленко А.Л | |||

| и др | |||

| Низкотемпературная коррозия в мазутном котле с горелками | |||

| - Электрические станции, 1969, № 2 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-06-07—Публикация

1985-08-07—Подача