Предлагаемое техническое решение относится к контрольно-измерительной технике и может быть использовано в исследовательских лабораториях для изучения коксоотложений и охлаждающей способности углеводородных ракетных топлив.

Одной из важных проблем при создании новых конструкций ракетных двигателей является защита стенок камеры жидкостных ракетных двигателей от опасного перегрева. При использовании проточного охлаждения, как правило, в качестве охладителя используется само горючее, поэтому используемое топливо должно обладать высокими охлаждающими свойствами. Охлаждающие свойства топлив зависят как от теплофизических и химических свойств самого топлива, так и от стабильности его химических свойств в процессе хранения, транспортировки и применения. При использовании в качестве охлаждающих жидкостей углеводородного топлива, в частности керосинов (например, нафтила, керосина Т-1, ракетного горючего РГ-1), в тракте охлаждения протекают сложные физико-химические процессы, сопровождающиеся разложением топлива при высоких температурах, осаждением отложений на стенках канала, способные привести к прогару стенок рубашки охлаждения двигателя. Поэтому для повышения надежности работы двигателей необходимы надежные методы проверки качества топлива и устройства для их осуществления.

Известна установка для исследования ракетного топлива (ГОСТ 17751-79: Топливо для реактивных двигателей. Метод определения термоокислительной стабильности в динамических условиях, с. 2-5), в которой стабильность топлива определяется в условиях однократной прокачки топлива по системе трубопроводов через трубчатый подогреватель с оценочной трубкой и подогреватель с контрольным фильтром. Образующиеся продукты окисления отлагаются на оценочной трубке и забивают поры контрольного фильтра. Испытания проводятся при давлении 0,4 МПа и температуре 150-180°С. Качество топлива определяется по перепаду давления на указанном фильтре и по изменению цвета поверхности оценочной трубки. Изменение цвета отложений на оценочной трубке определяется визуально сравнением наиболее темных участков поверхности оценочной трубки после испытаний со специальной шкалой, имеющейся в комплекте установки, и оценивается в баллах.

Недостатками установки являются существенные отличия в условиях проведения испытания топлив от реальных условий эксплуатации и низкая точность измерения, приводящие к тому, что данное решение непригодно для исследования жидких ракетных топлив.

Близким к предлагаемому техническому решению является устройство для исследования жидкого углеводородного топлива с проточным рабочим участком (Мякочин А.С., Яновский Л.С. Образование отложений в топливных системах силовых установок и методы их подавления. - М.: Издательство МАИ, 2001, с. 18-26). Устройство содержит открытый гидравлический контур и состоит из расходного и приемного баков, системы трубопроводов, насоса для прокачки исследуемого топлива, запорной арматуры и рабочего участка, выполненного в виде канала. Устройство содержит основной нагреватель и дополнительный для нагрева исследуемого топлива до заданной температуры путем пропускания электрического тока через рабочий участок. Рабочий участок снабжен термопарами для контроля температуры исследуемого топлива и стенки рабочего участка и датчиками перепада давления.

Исследуемое топливо с помощью насоса подается из расходного бака на рабочий участок, после чего сбрасывается в приемный бак. Закономерности образования кокса в трубках определяют при постоянных режимных параметрах, при этом температура стенки рабочего участка и перепад давления в нем измеряют последовательно через заданный промежуток времени.

Недостатком устройства является недостаточная точность измерений, так как при протекании углеводородного топлива в каналах и модельных трубках существуют режимы течения, при которых в топливе возникают высокочастотные пульсации давления, которые существенным образом влияют на тепло- и массообмен в исследуемых объектах. При использовании термопар возникает также дополнительная погрешность измерения, связанная со способом крепления термопар на поверхности рабочего участка.

Наиболее близкой к предлагаемому изобретению является установка для исследования углеводородного ракетного топлива (RU 90908 U1, 20.01.2010), выбранная в качестве прототипа, в которой через рабочий участок прокачивается ракетное углеводородное топливо из расходного бака с большим давлением в приемный бак меньшего давления, таким образом, гидравлический контур разомкнут.Установка содержит теплообменник-нагреватель и дополнительный нагреватель рабочего участка, тепловизор, измеряющий температуру рабочего участка, погружные датчики температуры, установленные перед и после рабочего участка, датчики расхода и давления топлива и насос для его прокачки.

К недостатками указанной установки следует отнести невозможность задавать большие давления в системе и при этом одновременно варьировать в широком диапазоне расходы топлива, что позволит соответствовать реальным условиям в системе охлаждения ЖРД, и невозможность обеспечить необходимую длительность эксперимента при исследовании отложений кокса, что существенно зависит от временного фактора, т.к. продолжительность работы установки ограничена объемом расходного бака с углеводородным топливом.

В настоящее время существует необходимость в установках, обеспечивающих в течение продолжительного эксперимента стабильное давление в гидравлическом контуре и независимый от него расход топлива в диапазоне, имитирующем процессы, происходящие в рубашке охлаждения камеры сгорания ЖРД.

Задачей предлагаемого изобретения является создание устройства для исследования углеводородного топлива, в котором отсутствуют указанные выше недостатки.

Технический результат заключается в повышении точности определения эксплуатационных характеристик углеводородного ракетного топлива за счет создания условий в эксперименте, близких к реальным.

Данный результат достигается тем, что в установке для исследования углеводородного ракетного топлива, содержащей гидравлический контур, включающий емкость с топливом, насос, рабочий участок, нагреватель, погружные датчики температуры до и после рабочего участка, датчики давления и расхода топлива в контуре, гидравлический контур замкнут и включает пневмогидравлический аккумулятор, установленный после насоса, и теплообменник-охладитель, установленный после рабочего участка и перед емкостью с топливом, причем рабочий участок теплоизолирован, насос с пневмоприводом, нагреватель представляет собой источник постоянного тока с измерителями силы тока и напряжения и с силовыми шинами, подсоединенными к концам рабочего участка, при этом датчики температуры установлены на поверхности рабочего участка и по два на каждой силовой шине.

Кроме того, в одном из вариантов осуществления все упомянутые датчики температуры, в том числе погружные, представляют собой термометры сопротивления.

Наличие замкнутого контура с одной емкостью с топливом, теплообменником-охладителем, установленного после рабочего участка и перед емкостью, позволяет проводить эксперимент в течение длительного времени, продолжительность которого не ограничена объемом емкости с топливом, в отличие от разомкнутого гидравлического тракта.

Насос с пневматическим приводом обеспечивает повышение давления на выходе благодаря гидравлическому усилению как за счет отношения площадей жидкостного и воздушного поршней, так и за счет изменения циклической частоты движения поршня, задаваемой параметрами пневматического привода. Специалисту будет очевидно, что для управления пневматическим приводом используется воздушный тракт, в вариантах реализации имеющий низкое давление (например, 2-6 бар) и включающий регулятор расхода и его измеритель.

Давление топлива на входе в насос необходимо иметь порядка нескольких атмосфер, но не менее 5, которое фактически равно давлению наддува в емкости с топливом. При циклической работе насоса будут иметь место колебания давления на выходе от минимального, как на входе, до максимального. Для сглаживания этих колебаний применяется пневмогидравлический аккумулятор (ПГА).

ПГА, установленный после насоса, состоит из жидкостной и газовой полости с резиновым баллоном в качестве газонепроницаемого разделителя сред. Жидкостная полость ПГА соединена с гидравлическим контуром и при нарастании давления (от насоса) заполняется топливом, сжимая газовую полость через разделительный баллон. При падении давления сжатый газ расширяется и вытесняет аккумулированную жидкость в циркуляционный контур. Таким образом, совместная работа насоса и ПГА позволяет создавать стабильное давление нагнетания перед рабочим участком и непрерывный и стабильный расход топлива при заданной длительности эксперимента.

Использование источника постоянного тока в качестве нагревателя упрощает измерение и расчет переданного количества энергии рабочему участку, более того, постоянный ток в отличие от переменного повышает точность показаний датчиков температуры, например термометров сопротивления, устанавливаемых под теплоизоляцией на рабочем участке.

Рабочий участок представляет собой нагреваемый канал, имитирующий рубашку охлаждения ЖРД, в качестве которого может использоваться капиллярная трубка. В предлагаемом решении рабочий участок теплоизолирован, например, стеклонитью и/или асбестовым шнуром, что позволяет не учитывать потери в окружающую среду и повысить точность расчетов эксплуатационных характеристик.

Таким образом, совокупность существенных признаков предлагаемого изобретения устраняет недостатки известных в уровне техники аналогов и позволяет повысить точность определения эксплуатационных характеристик углеводородного ракетного топлива за счет создания условий в эксперименте, близких к реальным.

Схема предлагаемого технического решения представлена на чертеже.

В состав установки, показанной на чертеже, входят следующие элементы.

Замкнутый гидравлический контур 1 в составе: насос с пневматическим приводом 2, датчик давления 3, пневматический клапан 4, ПГА 5, погружной датчик температуры 6, рабочий участок 7, который может быть выполнен в виде капиллярной трубки с датчиками температуры 8, которых может быть, например, 5 шт, погружной датчик температуры 9, жидко-жидкостный теплообменник 10, охлаждаемый проточной водой от сети, датчик расхода 11, емкость с топливом 12 с заправочным штуцером 13 и сливным вентилем 14.

Открытый воздушный контур низкого давления 15 на 5-7 бар в составе: вентиля 16, регулируемой заслонки 17 при помощи электромотора, датчика давления 18, датчика расхода 19, выходного патрубка 20.

Магистраль газообразного азота высокого давления 21 100-150 бар с заправочным устройством 22.

Магистраль газообразного азота низкого давления 23 на 10-12 бар в составе: вентилей 24, 25, датчика давления 26.

Силовая электрическая цепь 27, представляющая собой источник постоянного тока 28, обеспечивающий ток до 1 кА, с силовыми шинами 29, 30 и датчиками температуры 31, 32, 33, 34, установленными по два на каждой шине на фиксированном расстоянии.

В качестве датчиков температуры могут быть использованы чувствительные элементы из платины ЧЭПТ-24, термометры сопротивления ТС-1388, термопары хромель-алюмель. В качестве погружных датчиков, как правило, используются ТС-1388, однако возможно применение иных датчиков температуры.

На двух токоподводящих медных силовых шинах источника постоянного тока размещено на фиксированном расстоянии по два датчика температуры, например термометры сопротивления типа ЧЭПТ. Установка двух датчиков температуры на известном расстоянии друг от друга позволяет определить утечки тепла от концов нагреваемого рабочего участка, такого как капиллярная трубка, к которым подключены силовые шины источника постоянного тока.

Датчики расхода топлива могут представлять собой так называемые турбинные датчики расхода (Turbine Flowmetr), преобразователь расхода турбинный (ТПР) и др.

Теплообменник-охладитель может быть выполнен в виде жидко-жидкостного теплообменника типа труба в трубе, где через внутренний канал теплообменника проходит нагретое на рабочем участке углеводородное ракетное топливо, а через наружный канал пропускается охлаждающая водопроводная вода. Теплообменников-охладителей, в которых среды разделены теплопередающей поверхностью, существует большое количество, их конструкции и параметры приводятся в специальных справочниках.

Предлагаемое изобретение используют следующим образом:

- заправляют ПГА 5 газовой средой, рекомендованной по паспортным данным изделия - чаще всего азотом, до рабочего давления, выбранного в диапазоне 100-150 бар, который идентичен давлению в реальной системе;

- большую часть емкости с топливом 12 заправляют углеводородным ракетным топливом, при этом оставшуюся часть заполняют газообразной средой, не взаимодействующей с топливом - чаще всего азотом, под небольшим давлением;

- выбирают необходимый рабочий режим насоса 2 и устанавливают расход и давление в воздушном контуре по напорно-расходной характеристике насоса 2, предоставляемой производителем;

- подают воздух с давлением, необходимым для запуска насоса 2, для циркуляции углеводородного топлива по гидравлическому контуру 1, и для стабилизации давления запускают ПГА 5, открыв пневматический клапан 4;

- от источника постоянного тока 28 подают напряжение и ток на рабочий участок 7, которые обеспечивает его разогрев до заданного значения температуры наружной поверхности стенки, измеряемой датчиками температуры 8;

- фиксируют показания датчиков температуры, давления и расхода на протяжении работы установки;

- после завершения эксперимента выключают источник питания 28, останавливают насос 2, приводят систему в исходное состояние;

- демонтируют рабочий участок, разрезают его и замеряют толщину коксоотложений в случае их наличия.

Далее проводят требуемые расчеты по снятым в процессе эксперимента параметрам, в частности, авторы предлагаемого решения использовали данную установку для расчета коэффициента теплоотдачи, который характеризует охлаждающую способность топлива.

Под «исследованием» в рамках настоящей заявки подразумевается проверка качества углеводородного ракетного топлива, определение его эксплуатационных характеристик, к которым можно отнести коэффициент теплоотдачи (КТО) исследуемого углеводородного топлива, то есть охлаждающую способность, а также динамику образования твердого осадка в результате взаимодействия углеводородного топлива с нагретой поверхностью рабочего участка.

Работая на предлагаемой установке, можно:

- Определить КТО углеводородного ракетного топлива с различными присадками различной концентрацией, которые меняют его реологические свойства, образуя так называемые неньютоновские жидкости, неподдающиеся теоретическому расчету;

- Исследовать отложения кокса на материалах рабочего участка с различными каталитическими свойствами, т.е. с различной энергией активации (нержавеющая сталь, бронза, медь), в том числе для различных видов топлив (нефрас, РГ-1);

- Набрать статистику результатов по зависимости роста твердых отложений по времени, на основе чего можно строить математическую модель коксоотложений применительно к двигателям ЖРД;

- Исследовать КТО и отложения кокса в каналах при неоднократном их использовании, применительно к ЖРД многократного действия.

На предлагаемой установке проведены эксперименты с углеводородным ракетным топливом (нафтил) без добавок, и с топливом, в котором разбавлен полиизобутилен (ПИБ).

В настоящее время для снижения гидравлического сопротивления трубопроводов исследуют различные высокомолекулярные полимерные присадки к топливу, в частности ПИБ, которые гасят турбулентность в потоке, за счет чего и снижается гидравлическое сопротивление магистралей. При этом нафтил, который изначально представляет собой ньютоновскую жидкость, за счет полимерных присадок превращается в раствор, представляющий собой уже неньютоновскую жидкость с сильно измененными реологическими свойствами, так, вязкость неньютоновской жидкости непредсказуемо меняется от температуры.

В качестве примера использования установки для исследования углеводородного ракетного топлива после завершения эксперимента были проведены следующие расчеты.

Произвели обработку полученных данных для случаев, когда на стенках рабочего участка не образуются отложения в виде кокса:

а) Определили удельный тепловой поток - q, подводимый к рабочему участку электрическим током по формуле

где F - площадь внутренней поверхности КТ;

J, U - ток и напряжение на КТ;

Qуг - утечки тепла по силовой медной шине, определяемые по формуле

где λм - коэффициент теплопроводности меди;

S - площадь поперечного сечения медной токоподводящей шины;

δМ - длина шины между двумя термометрами сопротивления (31 и 32, 32 и 34).

Утечки тепла от рабочего участка или канала - капиллярной трубки в окружающую среду излучением и конвекцией сведены к минимуму, за счет того, что снаружи трубка обмотана стеклонитью и асбестовым шнуром;

b) Определили температурный напор Δt по формуле

где tж.cp - средняя температура топлива;

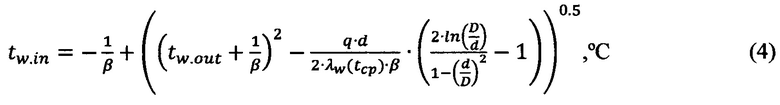

tw.in - температуру поверхности трубки со стороны топлива, определили по формуле для теплопередачи через цилиндрическую стенку

tw.out - усредненная температура наружной поверхности трубки, определяемая экспериментально по показанию датчиков температуры 8;

β - температурный коэффициент теплопроводности материала трубки К-1;

D, d - диаметр капиллярной трубки (внешний и внутренний), м;

q - удельный тепловой поток, подводимый к рабочему участку, Вт;

λw(tcp) - коэффициент теплопроводности материала трубки, который зависит от средней по толщине температуры стенки - tср, Вт/(м*К).

Т.к. при вычислениях по формуле (4) априори средняя температура стенки не известна tсp=0.5*(tw.in+tw.out), поэтому вычисления значения twin проводили методом последовательных приближений.

c) Нашли коэффициент теплоотдачи по формуле

d) В случаях, когда на внутренней поверхности трубки происходит коксоотложение, то теплопередача через стенку будет зависеть как от коэффициента теплоотдачи, так и от толщины образовавшегося твердого отложения.

В этом случае тепловой поток будет выражаться через коэффициент теплопередачи - kэксп, по соотношению

I

I

Коэффициент теплопередачи зависит как от коэффициента теплоотдачи жидкости, так и от теплопроводности и толщины отложений, которая составляет очень малую величину - порядка сотни нм, поэтому в первом приближении можно записать

где δкокс и λкокс - толщина и коэффициент теплопроводности слоя отложений (кокса). Из литературных источников известно, что значение λкокс лежит в диапазоне от 0,25 до 1,0 Вт/(м*К) и зависит от температуры стенки канала в диапазоне от 300 до 700°С.

Из формул (6) и (7) получим

Значение δкокс определили экспериментально. Разрезали рабочий участок, представляющий собой трубку, на две половинки и определяли толщину осадков - δкокс, образовавшихся на внутренней поверхности трубок, с использованием сканирующей оже-спектроскопии с профилированием по глубине в процессе ионного травления отложений в стальных трубках.

Описанные выше эксперимент и расчеты были проведены для нафтила чистого и с присадкой ПИБ. По результатам исследования были получены численные значения коэффициентов теплоотдачи и сравнены для обоих топлив.

На предлагаемой установке возможно проведение исследований различных углеводородных ракетных топлив, представляющих собой как ньютоновские, так и неньютоновские жидкости, в том числе нафтила с различными присадками, керосина Т-1, ракетного горючего РГ-1 и др. Установка имитирует реальные условия в рубашке охлаждения ЖРД посредством существенных признаков предлагаемого решения.

Изобретение реализовано на действующей установке по исследованию углеводородных ракетных топлив. Использование предлагаемого технического решения позволяет повысить точность определения эксплуатационных характеристик углеводородного ракетного топлива за счет создания условий в эксперименте, близких к реальным.

Изобретение относится к контрольно-измерительной технике. Установка содержит замкнутый гидравлический контур, включающий емкость с топливом, напорный насос с пневмоприводом, пневмогидравлический аккумулятор, установленный после насоса, теплоизолированный рабочий участок, теплообменник-охладитель, установленный после рабочего участка и перед емкостью с топливом, и нагреватель, представляющий собой источник постоянного тока с измерителями силы тока и напряжения и с силовыми шинами, подсоединенными к концам рабочего участка. Установка также включает датчики температуры, давления и расхода топлива в контуре. Достигается повышение точности определения эксплуатационных характеристик углеводородного ракетного топлива за счет создания условий в эксперименте, близких к реальным. 1 з.п. ф-лы, 1 ил.

1. Установка для исследования углеводородного ракетного топлива, содержащая гидравлический контур, включающий емкость с топливом, насос, рабочий участок, нагреватель, погружные датчики температуры до и после рабочего участка, датчики давления и расхода топлива в контуре, отличающаяся тем, что гидравлический контур замкнут и включает пневмогидравлический аккумулятор, установленный после насоса, и теплообменник-охладитель, установленный после рабочего участка и перед емкостью с топливом, причем рабочий участок теплоизолирован, насос с пневмоприводом, нагреватель представляет собой источник постоянного тока с измерителями силы тока и напряжения и с силовыми шинами, подсоединенными к концам рабочего участка, при этом датчики температуры установлены на поверхности рабочего участка и по два на каждой силовой шине.

2. Установка по п. 1, отличающаяся тем, что все упомянутые датчики температуры представляют собой термометры сопротивления.

| Способ автоматической сварки под слоем флюса | 1950 |

|

SU90908A1 |

| Способ приготовления керамической массы, преимущественно для изделий, применяемых в радиотехнике | 1950 |

|

SU91628A1 |

| СПОСОБ ОЦЕНКИ ДИСПЕРГИРУЮЩИХ И СОЛЮБИЛИЗИРУЮЩИХ СВОЙСТВ ТОПЛИВ И МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2569765C2 |

| СИСТЕМА ДЛЯ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ В ТОВАРНОЙ И ДОБЫЧНОЙ НЕФТИ | 2016 |

|

RU2642949C1 |

| Установка для определения термоокислительной стабильности топлив в динамических условиях | 2016 |

|

RU2609861C1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| JPS 63127157 A, 31.05.1988. | |||

Авторы

Даты

2018-08-17—Публикация

2018-02-09—Подача