Изобретение относится к способам контроля физико-химических свойств жидких расплавов и может быть использовано в обработке металлизированных поверхностей диэлектриков расплавами нанесении жидkoфaзныx покрытий, спекании ультрадисперсных порошков в прсутствии жидкой фазы и других научно технических экспериментах, использующих тонкопленочные системы, например в пленочной электронике, планар- ной технологии, порошковой металлургии.

Цель изобретения - повышение точности определения растекаемости в тонких слоях, упрощение и ускорение нахождения оптимальных толщин расплава и металлизирующей пленки.

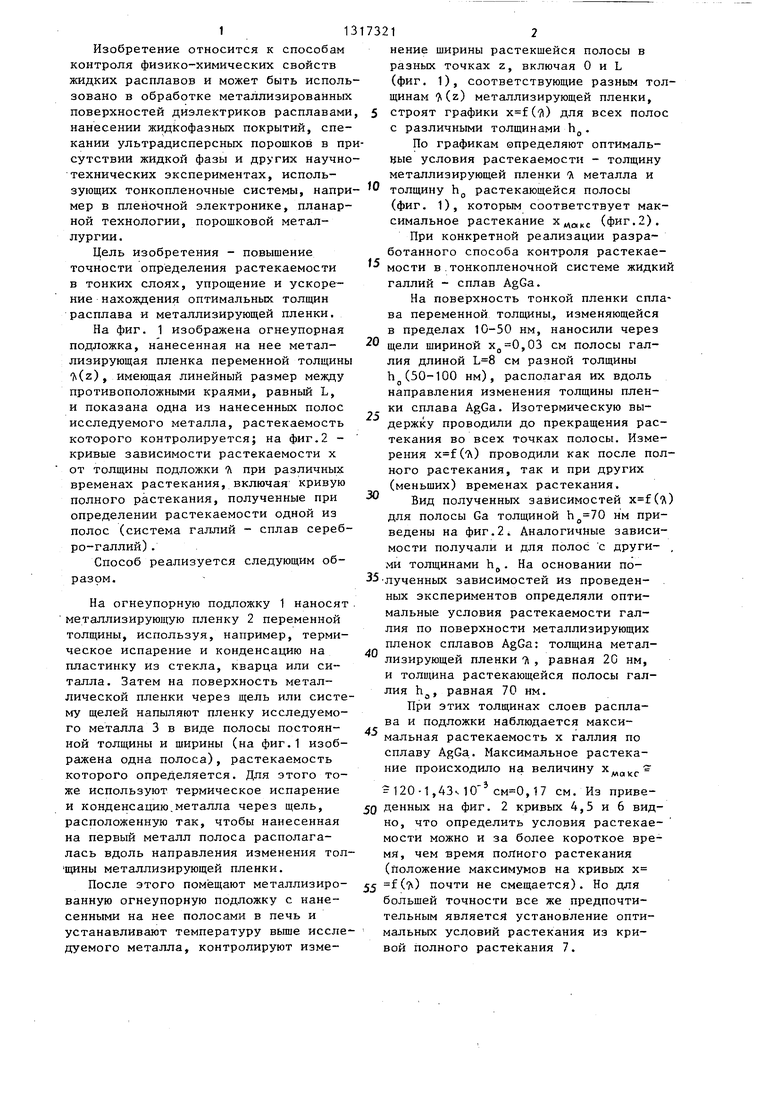

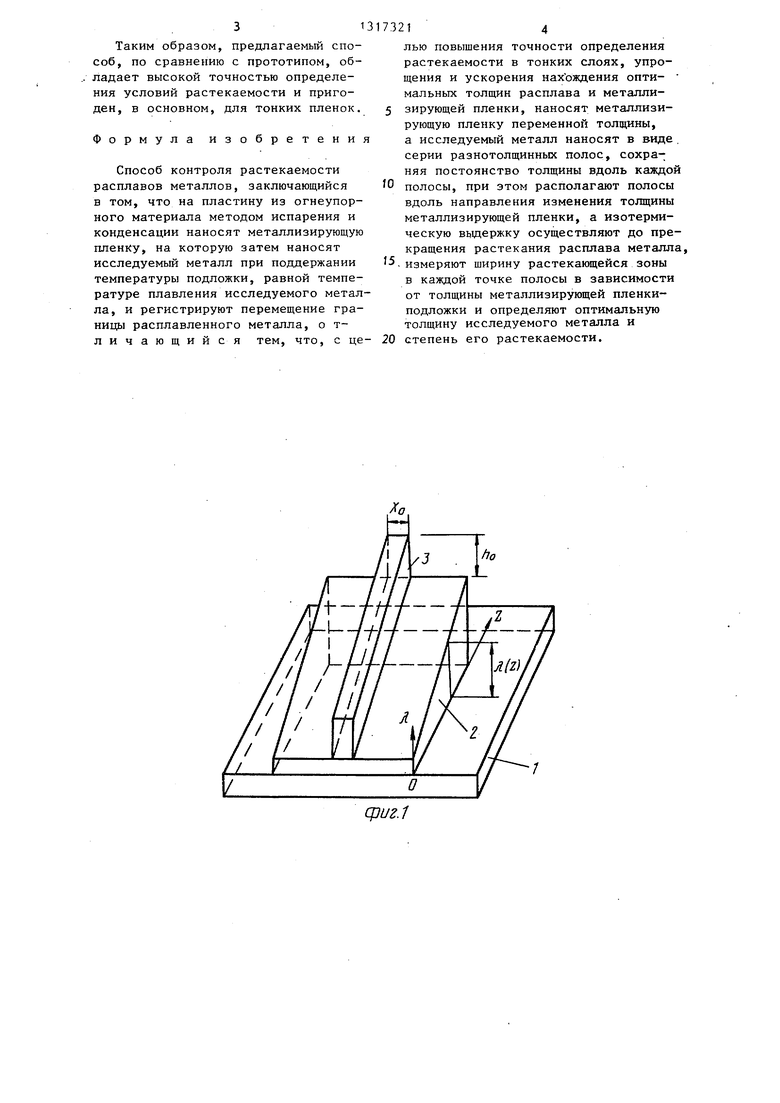

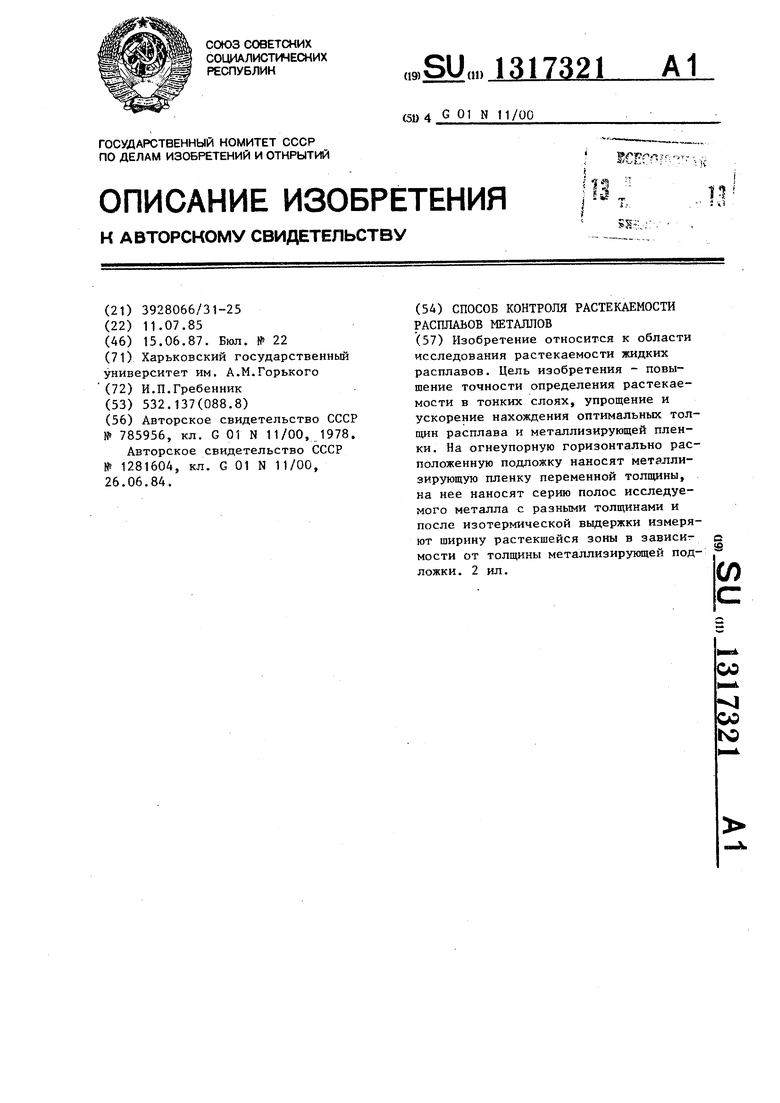

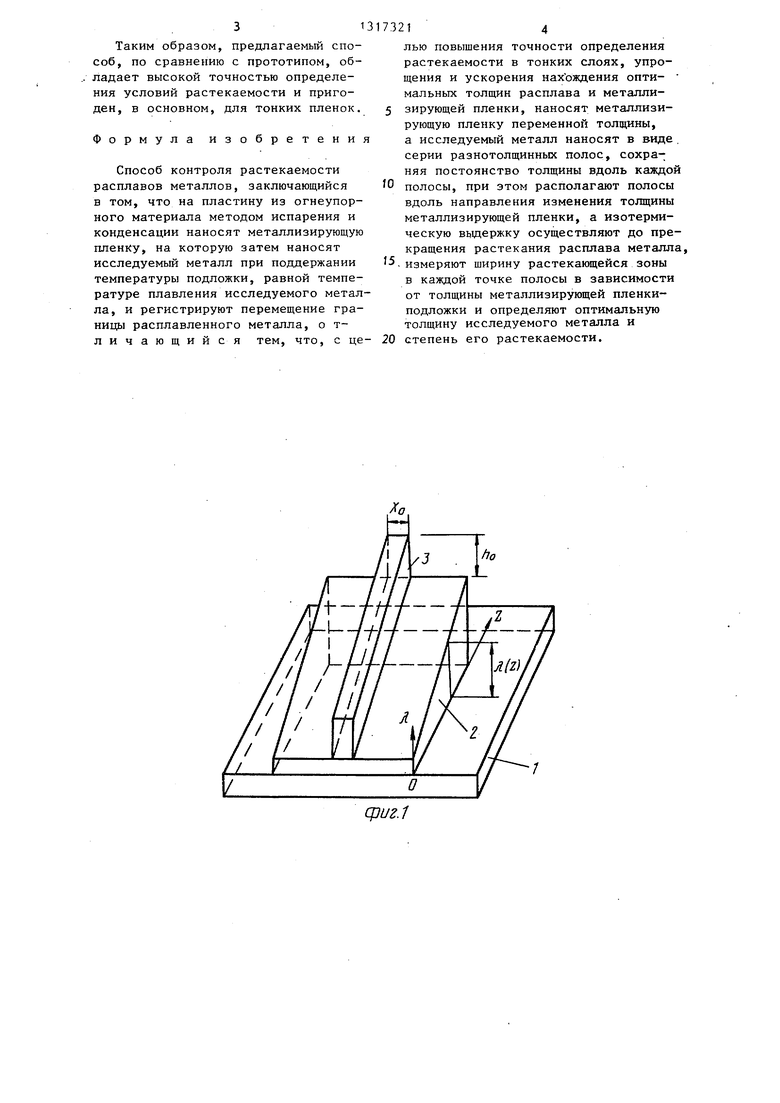

На фиг. 1 изображена огнеупорная подложка, нанесенная на нее металлизирующая пленка переменной толщины 9v(Z), имеющая линейный размер между противоположными краями, равный L, и показана одна из нанесенных полос исследуемого металла, растекаемость которого контролируется; на фиг.2 - кривые зависимости растекаемости х от толщины подложки 71 при различных временах растекания, включая кривую полного растекания, полученные при определении растекаемости одной из полос (система галлий - сплав серебро-галлий) .

Способ реализуется следующим образом.

На огнеупорную подложку 1 наносят металлизирующую пленку 2 переменной толщины, используя, например, термическое испарение и конденсацию на пластинку из стекла, кварца или си- талла. Затем на поверхность металлической пленки через щель или систему щелей напыляют пленку исследуемого металла 3 в виде полосы постоянной толщины и ширины (на фиг.1 изображена одна полоса), растекаемость которого определяется. Для этого тоже используют термическое испарение и конденсацию,металла через щель, расположенную так, чтобы нанесенная на первый металл полоса располагалась вдоль направления изменения тол щины металлизирующей пленки.

После этого помещают металлизиро- f(v) почти не смещается). Но для

ванную огнеупорную подложку с нанесенными на нее полосами в печь и устанавливают температуру выше исследуемого металла, контролируют изме

нение ширины растекшейся полосы в разных точках z, включая О и L (фиг. 1), соответствующие разным толщинам 91(2) металлизирующей пленки, строят графики () для всех полос с различными толщинами h.

По графикам определяют оптимальные условия растекаемости - толщину металлизирующей пленки Л металла и толщину hg растекающейся полосы (фиг. 1), которым соответствует максимальное растекание Хддо,

(фиг.2).

0

При конкретной реализации разработанного способа контроля растекае- мости в.тонкопленочной системе жидкий галлий - сплав AgGa.

На поверхность тонкой пленки сплава переменной толщины., изменяющейся в пределах 10-50 нм, наносили через щели шириной ,03 см полосы галлия длиной см разной толщины h (50-100 нм), располагая их вдоль направления изменения толщины пленки сплава AgGa. Изотермическую выдержку проводили до прекращения растекания во всех точках полосы. Измерения х( Л) проводили как после полного растекания, так и при других (меньших) временах растекания.

Вид полученных зависимостей ( A) для полосы Ga толщиной нм приведены на фиг.2. Аналогичные зависимости получали и для полос с други- ,

0

35

40

ми толщинами h. На основании полученных зависимостей из проведенных экспериментов определяли оптимальные условия растекаемости галлия по поверхности металлизирующих пленок сплавов AgGa: толщина металлизирующей пленки 71 , равная 20 нм, и толщина растекающейся полосы галлия h,j, равная 70 нм.

При этих толщинах слоев расплава и подложки наблюдается максимальная растекаемость х галлия по сплаву AgGa. Максимальное растекание происходило на величину х..„.,г

ЛЛО КС

120-1,43ч10 см 0,17 см. Из приве- 50 денных на фиг. 2 кривых 4,5 и 6 видно, что определить условия растекаемости можно и за более короткое время, чем время полного растекания (положение максимумов на кривых х

45

большей точности все же предпочтительным является установление оптимальных условий растекания из кривой полного растекания 7.

313

Таким образом, предлагаемый способ, по сравнению с прототипом, обладает высокой точностью определения условий растекаемости и пригоден, в основном, для тонких пленок.

Формула изобретения

Способ контроля растекаемости расплавов металлов, заключающийся в том, что на пластину из огнеупорного материала методом испарения и конденсации наносят металлизирующую пленку, на которую затем наносят исследуемый металл при поддержании температуры подложки, равной температуре плавления исследуемого металла, и регистрируют перемещение границы расплавленного металла, о т- личающийся тем, что, с це73214

лью повышения точности определения растекаемости в тонких слоях, упрощения и ускорения нахождения оптимальных толщин расплава и метапли5 зирующей пленки, наносят металлизирующую пленку переменной толщины, а исследуемый металл наносят в виде серии разнотолщинных полос, сохраняя постоянство толщины вдоль каждо

О полосы, при этом располагают полосы вдоль направления изменения толщины металлизирующей пленки, а изотермическую вьщержку осуществляют до прекращения растекания расплава металл

5. измеряют ширину растекающейся зоны в каждой точке полосы в зависимости от толщины металлизирующей пленки- подложки и определяют оптимальную толщину исследуемого металла и

20 степень его растекаемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения коэффициента вязкости металлов | 1984 |

|

SU1267211A1 |

| Способ контроля растекаемости жидких металлов | 1988 |

|

SU1555647A1 |

| Способ определения коэффициента вязкости | 1987 |

|

SU1430827A1 |

| Способ формирования тонкоплёночного рисунка на подложке | 2015 |

|

RU2613054C1 |

| ЖИДКОСТЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ ДЛЯ ОБРАЗОВАНИЯ МЕТАЛЛООКСИДНОЙ ТОНКОЙ ПЛЕНКИ, МЕТАЛЛООКСИДНАЯ ТОНКАЯ ПЛЕНКА, ПОЛЕВОЙ ТРАНЗИСТОР И СПОСОБ ПОЛУЧЕНИЯ ПОЛЕВОГО ТРАНЗИСТОРА | 2011 |

|

RU2546725C2 |

| СПОСОБ ФРАКТАЛЬНОГО КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 2014 |

|

RU2601531C2 |

| Способ бесконтактного фрактального контроля шероховатости гидрофобной поверхности | 2017 |

|

RU2672788C1 |

| СВЧ акустический масс-сенсор | 2019 |

|

RU2723956C1 |

| МАГНИТОРЕЗИСТИВНЫЙ СПИНОВЫЙ СВЕТОДИОД | 2020 |

|

RU2748909C1 |

| РАВНОМЕРНОЕ НАНЕСЕНИЕ РАДИОАКТИВНОГО СЛОЯ | 1998 |

|

RU2155643C2 |

Изобретение относится к области исследования растекаемости жидких расплавов. Цель изобретения - повышение точности определения растекаемости в тонких слоях, упрощение и ускорение нахождения оптимальных тол- пщн расплава и металлизирующей пленки. На огнеупорную горизонтально расположенную подложку наносят металлизирующую пленку переменной толщины, на нее наносят серию полос исследуемого металла с разными толщинами и после изотермической выдержки измеряют ширину растекшейся зоны в зависимости от толщины металлизирующей подложки . 2 ил. I (Л

сриг.1

/Г

т

9070

soso

Л{нм1

Составитель В.Вощанкин Редактор В.Ковтун Техред А.Кравчук Корректор С.Шекмар

Заказ 2415/38 Тираж 776Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва,, Ж-35р Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул,Проектная, 4

20 JO 0 сриг.2

| Генератор импульсов | 1978 |

|

SU785956A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления угольного электрода | 1984 |

|

SU1281604A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-06-15—Публикация

1985-07-11—Подача