Область техники

Настоящее изобретение относится к жидкости для получения покрытия для образования металлооксидной тонкой пленки, металлооксидной тонкой пленке, полевому транзистору и способу получения полевого транзистора.

Уровень техники

Традиционно в качестве электродов элементов дисплея, таких как элементы жидкокристаллических дисплеев и элементы электролюминесцентных дисплеев, использовали оксиды металла, такие как легированный сурьмой оксид олова (ΑΤΟ) и легированный оловом оксид индия (ΙΤΟ) в виде прозрачной проводящей пленки. Их также используют для теплорезистивных элементов для предотвращения потускнения или замерзания окон автомобилей, самолетов и зданий.

В последние годы обнаружено, что оксидные полупроводники, такие как металлические оксиды ZnO, In2O3 In-Ga-Zn-O, являются полупроводниками, которые демонстрируют более высокую подвижность носителей, чем подвижность носителей аморфного кремния. Было активно проведено усовершенствование полевых транзисторов FETs (FET, Field Effect Transistor), используя эти оксидные полупроводники в качестве их активных слоев.

В основном, способом образования тонкой пленки таких металлических оксидов является, например, способ вакуумного осаждения из паровой фазы и способ напыления.

Однако такие способы требуют сложного, дорогостоящего оборудования. Помимо этого, с помощью этих способов трудно образовать тонкую пленку, имеющую большую площадь.

Таким образом, в попытке создать способ, которым тонкая пленка, имеющая большую площадь, может быть образована более простым способом, была предложена жидкость для нанесения покрытия, приготовленная растворением в органическом растворителе или аналогичном неорганического соединения металла или органического соединения металла и добавлением к полученному в результате раствору других металлов в качестве активатора для придания пленке более высокой удельной проводимости; и способ нанесения покрытия с использованием этой жидкости для нанесения покрытия.

Например, с целью образования тонкой пленки, имеющей высокую удельную проводимость и коэффициент пропускания, был предложен проводящий прозрачный пленкообразующий состав, содержащий неорганическое соединение индия, соединение магния и органическое соединение, способное координировать с индием (см. PTL 1). Также был предложен прозрачный проводящий пленкообразующий состав, содержащий нитрат индия, конденсат многоатомного спирта и активатор, растворенные в органическом растворителе (см. PTL 2).

Однако предложенные способы являются способами, относящимися к составам для образования прозрачной проводящей пленки, а полученные прозрачные проводящие пленки не могут удовлетворительно функционировать в качестве активного слоя полевого транзистора, и их применение проблематично ограничено.

Помимо этого, был предложен раствор прекурсора металлического оксида, содержащий неорганическую соль металла, которая служит прекурсором металлического оксида, растворенную в воде или этаноле, которые являются растворителями, и способ получения оксидного полупроводника с помощью нанесения на подложку раствора прекурсора металлического оксида (см. PTL 3). Оксидный полупроводник, полученный предложенным способом, был исследован в качестве активного слоя полевого транзистора.

Однако если раствор прекурсора металлического оксида, полученный предложенным способом, наносят на подложку, то раствор (жидкость для нанесения покрытия) тонко растекается по подложке, в результате чего точность контура полученного полупроводникового оксида является недостаточной.

Таким образом, в настоящее время, возрос спрос на предоставление следующего: жидкости для нанесения покрытия для образования металлоооксидной тонкой пленки (или жидкости для нанесения металлооксидного тонкопленочного покрытия), которая может образовывать металлооксидную тонкую пленку с желательным объемным удельным сопротивлением простейшим способом, чтобы иметь большую площадь, и получить оксид металла желательной формы с высокой точностью; металлооксидной тонкой пленки, полученной из жидкости для нанесения металлоксидного тонкопленочного покрытия; полевого транзистора, содержащего активный слой оксидного полупроводника, образованный посредством покрытия жидкостью для нанесения металлоксидного тонкопленочного покрытия и способа получения полевого транзистора.

Список ссылок

PTL 1 Выложенная Японская Заявка на Патент (JP-A) №06-96619

PTL 2 JP-A №07-320541

PTL 3 JP-A №2009-177149

Краткое изложение сущности изобретения

Техническая проблема

Настоящее изобретение стремится решить проблемы, существующие в уровне техники и достичь следующих целей. В частности целью настоящего изобретения является предложить: жидкость для нанесения металлооксидного тонкопленочного покрытия, которая может образовывать металлооксидную тонкую пленку с желательным удельным объемным сопротивлением простейшим способом, чтобы иметь большую площадь и получить оксид металла желательной формы с высокой точностью; металлооксидную тонкую пленку, полученную из жидкости для нанесения металлооксидного тонкопленочного покрытия, полевой транзистор, содержащий активный слой из полупроводникового оксида, образованный посредством покрытия жидкостью для нанесения металлооксидного тонкопленочного покрытия; и способ получения полевого транзистора.

Решение проблемы

Средствами для решения перечисленных выше проблем являются следующие.

<1> Жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки, включающая:

неорганическое соединение индия;

по меньшей мере, одно из неорганического соединения магния и неорганического соединения цинка; и

простой гликолевый эфир.

<2> Металлооксидная тонкая пленка, полученная с помощью способа, включающего:

покрытие объекта для нанесения покрытия жидкостью для нанесения покрытия с образованием металлооксидной тонкой пленки согласно <1>;

сушку объекта для нанесения покрытия, на который была нанесена жидкость для нанесения покрытия;

горячую сушку высушенного объекта для нанесения покрытия для образования металлооксидной тонкой пленки поверх него.

<3> Полевой транзистор, включающий:

электрод затвора, сконфигурированный для приложения напряжения затвора;

электрод истока и электрод стока, сконфигурированные, чтобы снимать ток;

активный слой, образованный из оксидного полупроводника и расположенный между электродом истока и электродом стока, и

изоляционный слой затвора, образованный между электродом затвора и активным слоем,

при этом оксидный полупроводник образован посредством покрытия жидкостью для нанесения покрытия с образованием металлооксидной тонкой пленки согласно <1>.

<4> Способ получения полевого транзистора, включающий:

образование на подложке электрода затвора,

образование изоляционного слоя затвора на электроде затвора,

образование электрода истока и электрода стока на изоляционном слое затвора, так, что электрод истока и электрод стока располагают с интервалом друг от друга, чтобы образовать между ними область канала; и

образование активного слоя, образованного из полупроводникового оксида на изоляционном слое затвора в области канала между электродом истока и электродом стока,

при этом образованием активного слоя является покрытие изоляционного слоя затвора жидкостью для нанесения покрытия с целью образования металлооксидной тонкой пленки согласно <1>, чтобы тем самым образовать активный слой полупроводникового оксида.

<5> Способ получения полевого транзистора, включающий:

образование электрода истока и электрода стока на подложке так, что электрод истока и электрод стока располагают с интервалом друг от друга, чтобы образовать между ними область канала;

образование активного слоя, образованного из полупроводникового оксида на подложке в области канала между электродом истока и электродом стока;

образование изоляционного слоя затвора на активном слое;

образование электрода затвора на изоляционном слое затвора,

при этом образованием активного слоя является покрытие подложки жидкостью для нанесения покрытия с образованием металлооксидной тонкой пленки согласно <1>, чтобы тем самым образовать активный слой полупроводникового оксида.

Полезные эффекты изобретения

Настоящее изобретение может предложить: жидкость для нанесения металлооксидного тонкопленочного покрытия, которая может образовывать металлооксидную тонкую пленку с желательным удельным объемным сопротивлением простейшим способом, чтобы иметь большую площадь и иметь оксид металла желательной формы с высокой точностью; металлооксидную тонкую пленку, полученную из жидкости для нанесения металлооксидного тонкопленочного покрытия, полевой транзистор, содержащий активный слой из полупроводникового оксида, образованный посредством покрытия жидкостью для нанесения металлооксидного тонкопленочного покрытия; и способ получения полевого транзистора. Этим можно решить существующие до этого проблемы.

Краткое описание чертежей

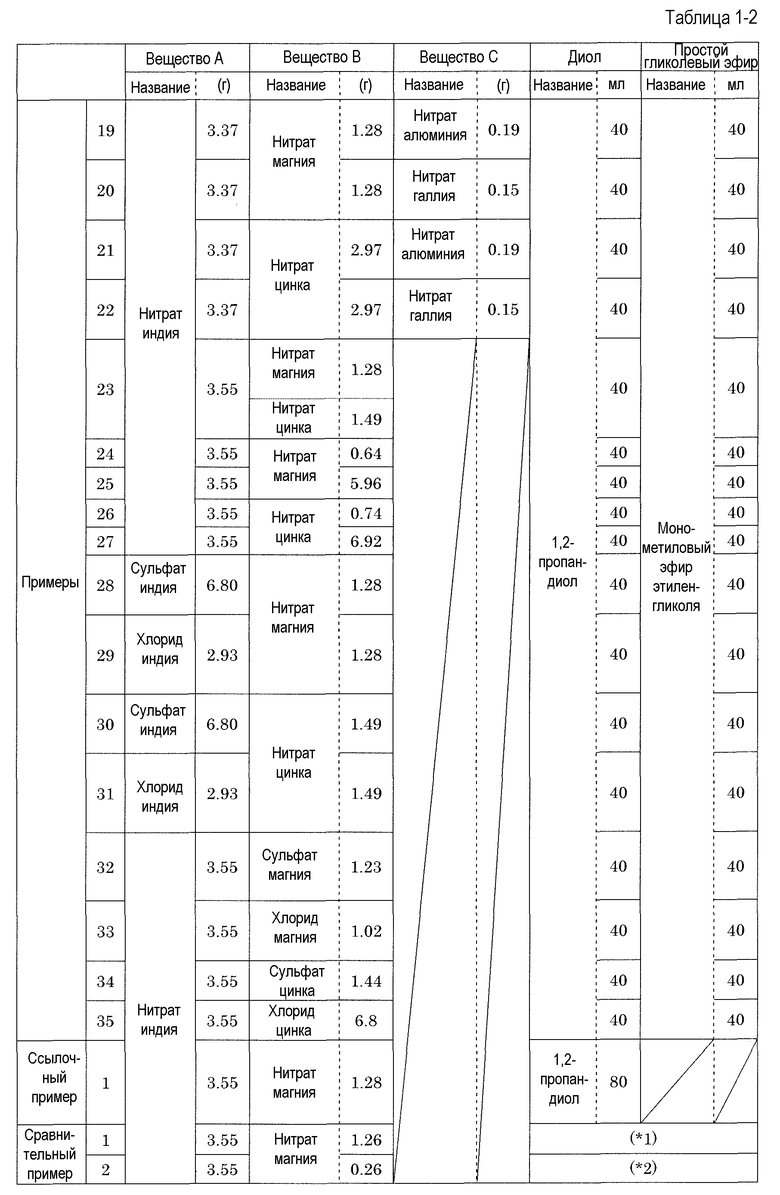

Фиг.1 представляет схематичный структурный вид одного примера полевого транзистора типа нижний затвор/нижний контакт.

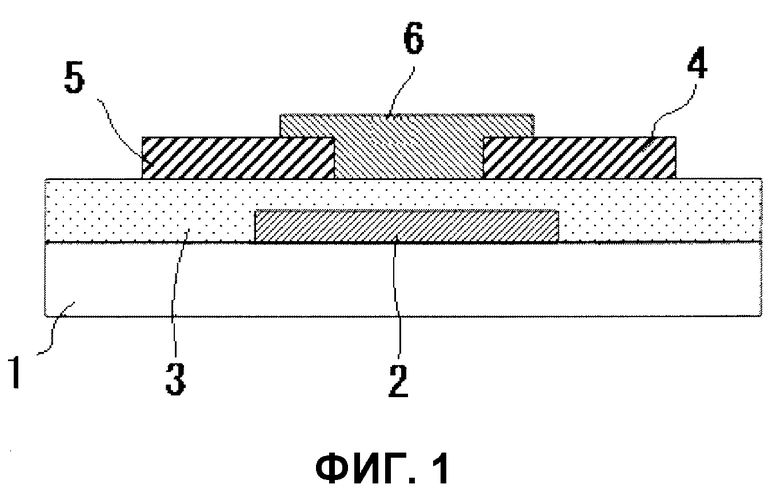

Фиг.2 представляет схематичный структурный вид одного примера полевого транзистора типа нижний затвор/верхний контакт.

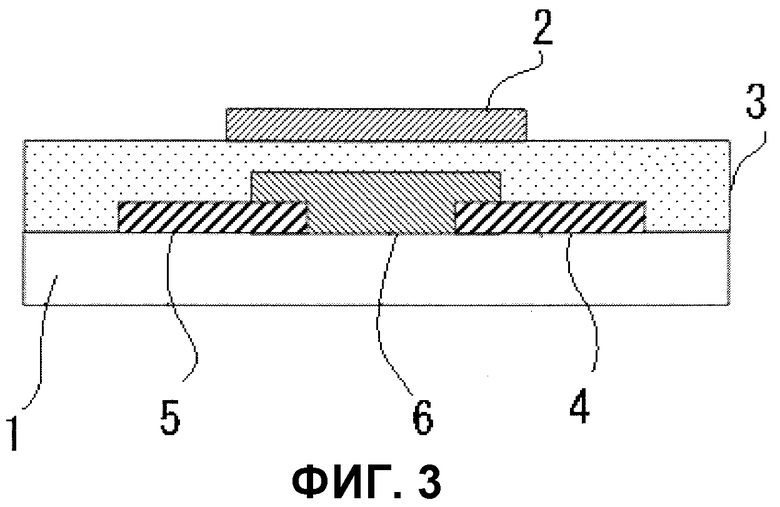

Фиг.3 представляет схематичный структурный вид одного примера полевого транзистора типа верхний затвор/нижний контакт.

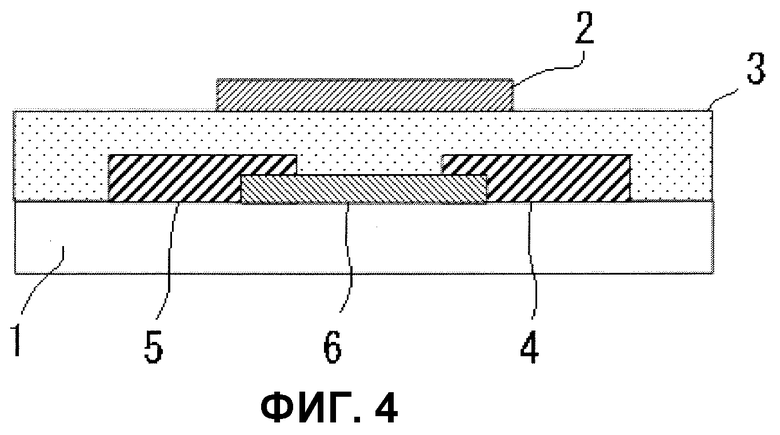

Фиг.4 представляет схематичный структурный вид одного примера полевого транзистора типа верхний затвор/верхний контакт.

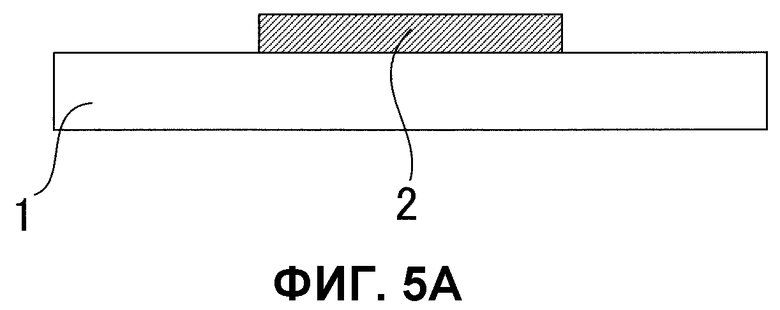

Фиг.5А является первой стадией одного примера способа получения полевого транзистора настоящего изобретения.

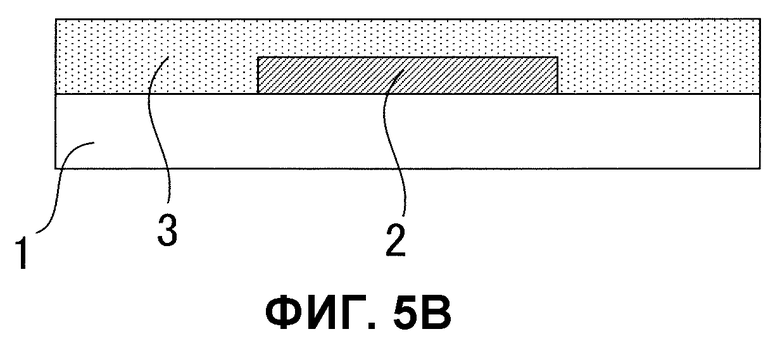

Фиг.5B является второй стадией одного примера способа получения полевого транзистора настоящего изобретения.

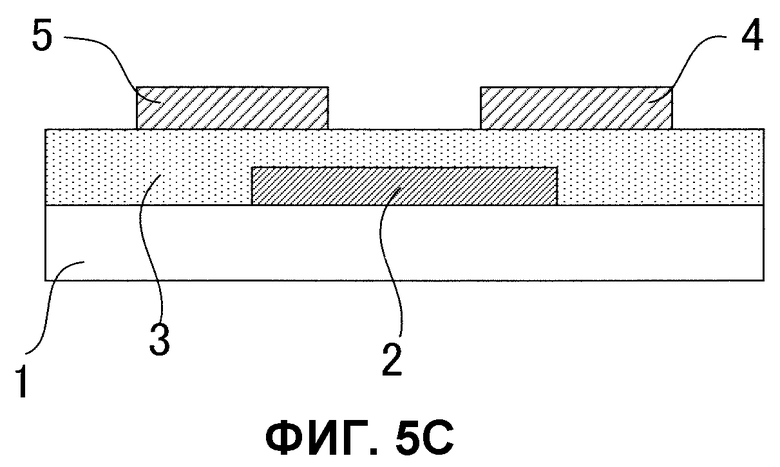

Фиг.5С является третьей стадией одного примера способа получения полевого транзистора настоящего изобретения.

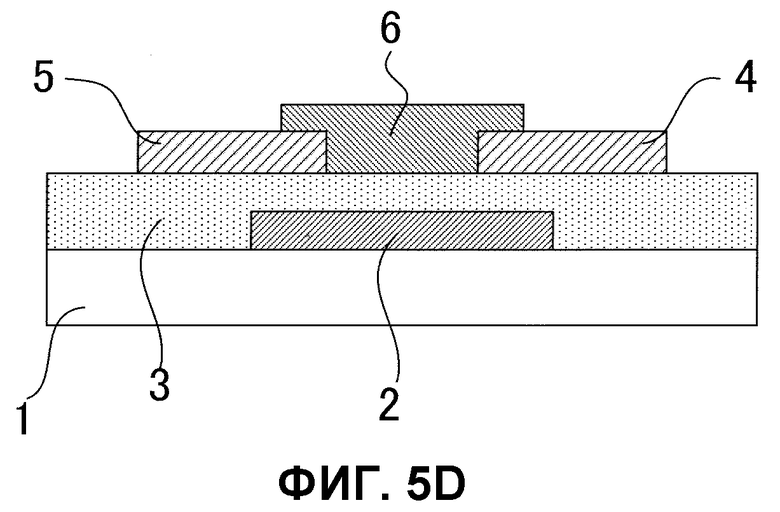

Фиг.5D является четвертой стадией одного примера способа получения полевого транзистора настоящего изобретения.

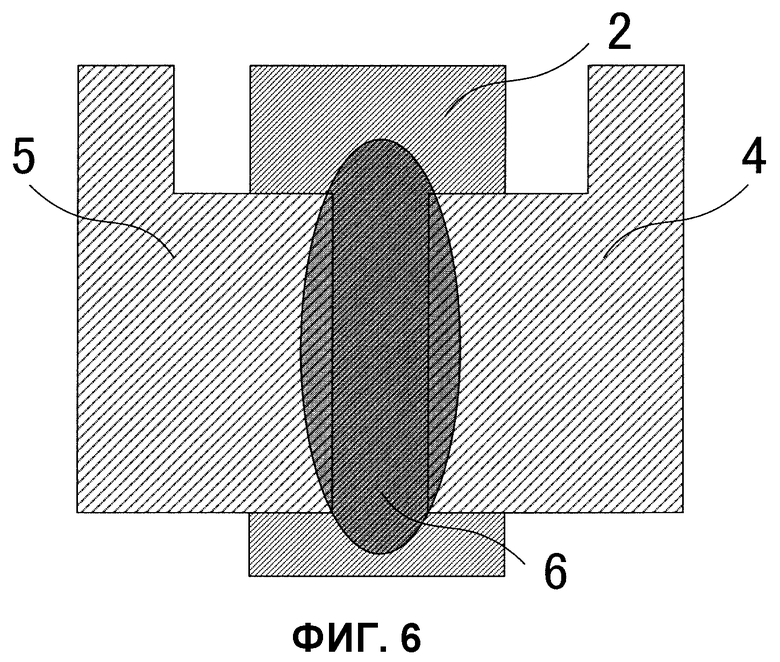

Фиг.6 является схематичным видом состояния, в котором жидкость для нанесения металлооксидного тонкопленочного покрытия демонстрирует хорошую способность к покрытию.

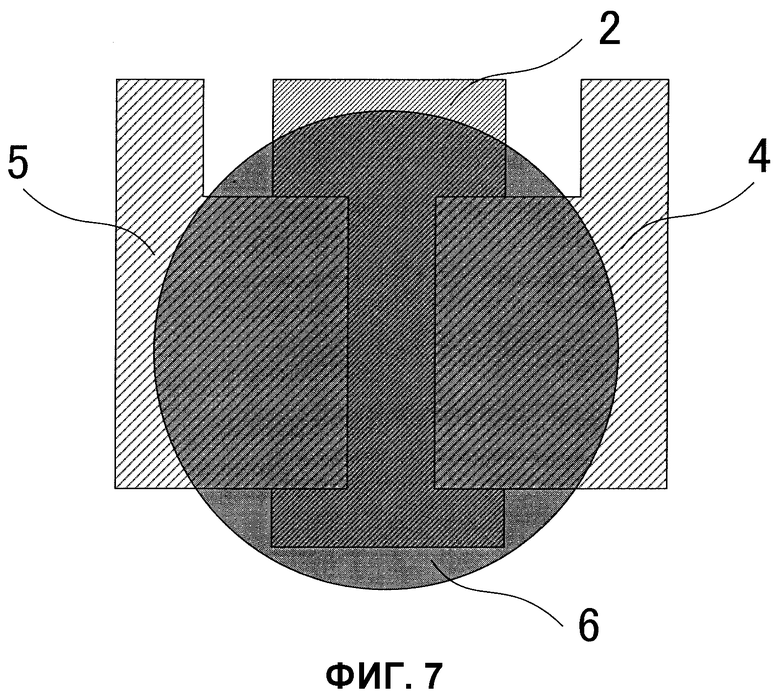

Фиг.7 является схематичным видом состояния, в котором жидкость для нанесения металлооксидного тонкопленочного покрытия демонстрирует неудовлетворительную способность к покрытию.

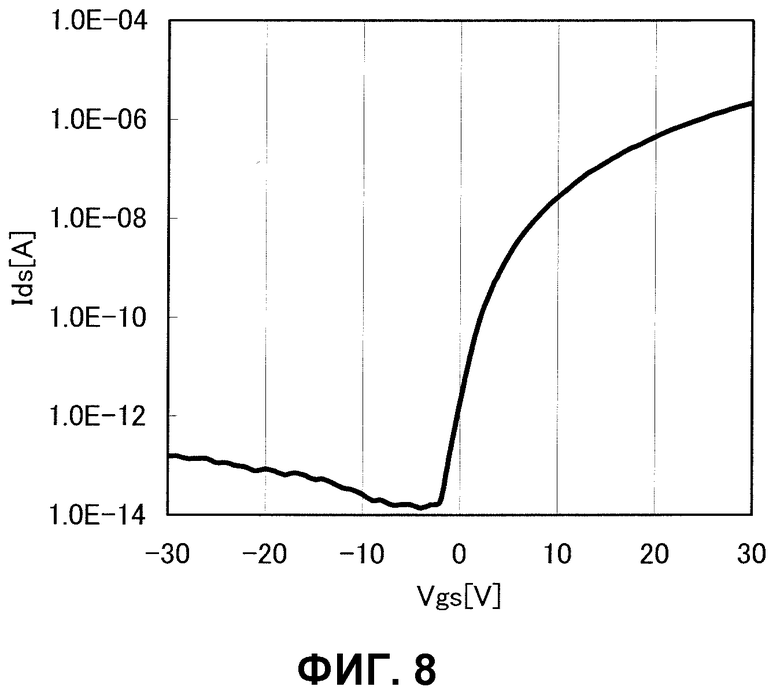

Фиг.8 представляет график соотношения между напряжением затвора Vgs и током исток-сток Ids полевого транзистора, полученного в Примере 1.

Фиг.9 представляет график соотношения между удельным объемным сопротивлением и отношением [B/(A+B)] в каждой из жидкостей для нанесения покрытия Примеров 1-27, где А обозначает количество ионов индия и В обозначает сумму количества ионов магния и количества ионов цинка.

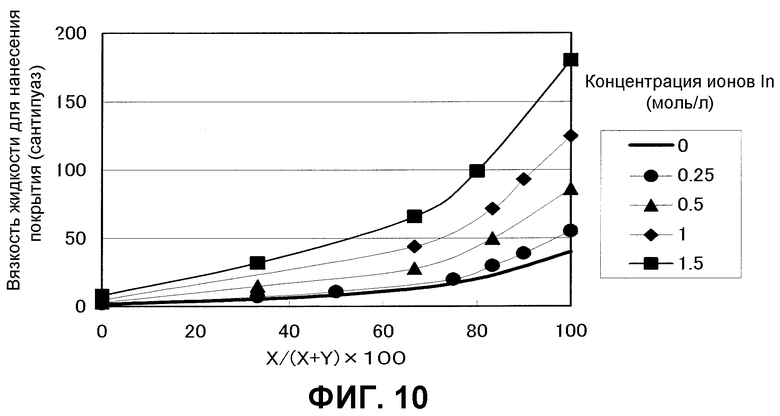

Фиг.10 представляет график соотношения вязкости и отношения простой гликолевый эфир-диол в жидкости для нанесения металлооксидного тонкопленочного покрытия.

Описание вариантов воплощения

(Жидкость для нанесения покрытия для образования металлооксидной тонкой пленки (жидкость для нанесения металлооксидного тонкопленочного покрытия))

Жидкость для нанесения покрытия для образования металлооксидной тонкой пленки настоящего изобретения содержит, по меньшей мере: неорганическое соединение индия; по меньшей мере одно из неорганического соединения магния и неорганического соединения цинка; и простой гликолевый эфир и предпочтительно содержит диол. Если необходимо, жидкость для нанесения покрытия дополнительно содержит другие ингредиенты.

Использование жидкости для нанесения покрытия для формирования металлооксидной тонкой пленки может образовать металлооксидную тонкую пленку, имеющую заданное объемное удельное сопротивление.

То есть корректируя состояния жидкости для нанесения покрытия для образования металлооксидной тонкой пленки, в частности тип используемого растворителя и концентрацию неорганических соединений (например, солей азотной кислоты), можно управлять удельным объемным сопротивлением образованной металлооксидной тонкой пленки (например, тонкой пленки полупроводникового оксида). Помимо этого, удельным объемным сопротивлением можно управлять путем частичного замещения составляющих элементов оксида In-Mg и оксида In-Zn другими металлическими элементами.

Кроме этого, также возможно управлять удельным объемным сопротивлением с помощью регулирования условий тепловой обработки после нанесения покрытия, в частности температуры прокаливания, времени прокаливания, скорости повышения температуры, скорости снижения температуры, атмосферы при прокаливании (газовой фракции и давления).

Кроме того, можно использовать световое излучение для ускорения разложения веществ и продолжения реакции. Эффективным является также оптимизация температуры и атмосферы отжига, поскольку при отжиге изменяется объемное удельное сопротивление образованной пленки.

<Неорганическое соединение индия>

Неорганическое соединение индия конкретно не ограничивается и может быть соответствующим образом выбрано в зависимости от поставленной цели. Примеры вышесказанного включают оксокислоты индия, галогениды индия, гидроксиды индия и цианид индия.

Примеры оксокислот индия включают нитрат индия, сульфат индия, карбонат индия и фосфат индия.

Примеры галогенидов индия включают хлорид индия, бромид индия и йодид индия.

Среди них с точки зрения демонстрации высокой растворимости в различных растворителях предпочтительными являются оксокислоты индия и галогениды индия, более предпочтительными являются нитрат индия, сульфат индия и хлорид индия.

Нитрат индия конкретно не ограничивается и может быть соответствующим образом выбран в зависимости от поставленной цели. Примеры вышесказанного включают гидраты нитрата индия. Примеры гидратов нитрата индия включают тригидрат нитрата индия и пентагидрат нитрата индия.

Сульфат индия конкретно не ограничивается и может быть соответствующим образом выбран в зависимости от поставленной цели. Примеры вышесказанного включают ангидриды сульфата индия и гидраты сульфата индия. Примеры гидратов сульфата индия включают нонагидрат сульфата индия.

Хлорид индия конкретно не ограничивается и может быть соответствующим образом выбран в зависимости от поставленной цели. Примеры вышесказанного включают гидраты хлорида индия. Примеры гидратов хлорида индия включают тетрагидрат хлорида индия.

Эти неорганические соединения могут быть синтезированным продуктом или коммерчески доступным продуктом.

<Неорганическое соединение магния и неорганическое соединение цинка>

Неорганическое соединение магния

Неорганическое соединение магния конкретно не ограничивается и может быть соответствующим образом выбрано в зависимости от поставленной цели. Примеры вышесказанного включают оксокислоты магния, галогениды магния, гидроокиси магния и цианид магния.

Примеры оксокислот магния включают нитраты магния, сульфаты магния, карбонаты магния и фосфаты магния.

Примеры галогенидов магния включают хлорид магния, бромид магния и йодид магния.

Среди них с точки зрения демонстрации высокой растворимости в различных растворителях предпочтительными являются оксокислоты магния и галогениды магния, более предпочтительными являются нитрат магния, сульфат магния и хлорид магния.

Нитрат магния конкретно не ограничивается и может быть соответствующим образом выбран в зависимости от поставленной цели. Примеры вышесказанного включают гидраты нитрата магния. Примеры гидратов нитрата магния включают тригидрат нитрата магния и пентагидрат нитрата магния.

Сульфат магния конкретно не ограничивается и может быть соответствующим образом выбран в зависимости от поставленной цели. Примеры вышесказанного включают гидраты сульфата магния. Примеры гидратов сульфата магния включают моногидрат сульфата магния и гептагидрат сульфата магния.

Хлорид магния конкретно не ограничивается и может быть соответствующим образом выбран в зависимости от поставленной цели. Примеры вышесказанного включают гидраты хлорида магния. Примеры гидратов хлорида магния включают гексагидрат хлорида магния.

Эти неорганические соединения могут быть синтезированным продуктом или коммерчески доступным продуктом.

Неорганическое соединение цинка

Неорганическое соединение цинка конкретно не ограничивается и может быть соответствующим образом выбрано в зависимости от поставленной цели. Примеры вышесказанного включают оксокислоты цинка, галогениды цинка, гидроокиси цинка и цианид цинка.

Примеры оксокислот цинка включают нитрат цинка, сульфат цинка, карбонат цинка и фосфат цинка.

Примеры галогенидов цинка включают хлорид цинка, бромид цинка и йодид цинка.

Среди них с точки зрения демонстрации высокой растворимости в различных растворителях предпочтительными являются оксокислоты цинка и галогениды цинка, более предпочтительными являются нитрат цинка, сульфат цинка и хлорид цинка.

Нитрат цинка конкретно не ограничивается и может быть соответствующим образом выбран в зависимости от поставленной цели. Примеры вышесказанного включают гидраты нитрата цинка. Примеры гидратов нитрата цинка включают тригидраты нитрата цинка и пентагидраты нитрата цинка.

Сульфат цинка конкретно не ограничивается и может быть соответствующим образом выбран в зависимости от поставленной цели. Примеры вышесказанного включают ангидриды сульфата цинка и гидраты сульфата цинка. Примеры гидратов сульфата цинка включают дигидрат сульфата цинка и гептагидрат сульфата цинка.

Хлорид цинка конкретно не ограничивается и может быть соответствующим образом выбран в зависимости от поставленной цели. Примеры вышесказанного включают ангидриды хлорида цинка и гидраты хлорида цинка. Примеры гидратов хлорида цинка включают хлорид цинка дигидрат и хлорид цинка тетрагидрат.

Эти неорганические соединения цинка могут быть синтезированным продуктом или коммерчески доступным продуктом.

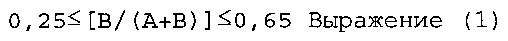

Жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки предпочтительно удовлетворяет следующему выражению (1):

0,25≤[B/(A+B)]≤0,65 Выражение (1)

где А обозначает количество ионов индия в жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки, а В обозначает сумму количества ионов магния и количества ионов цинка в жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки.

Жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки, которая удовлетворяет приведенному выше выражению (1), можно назвать также жидкостью для нанесения покрытия с образованием тонкой пленки оксидного полупроводника.

Известно, что пленка оксида индия, образованная способом напыления, имеет низкое удельное сопротивление примерно 10-4 Ом·см вследствие добавления олова, цинка, галлия и т.д. в количестве от примерно нескольких процентов до примерно 20%. Однако пленка оксида индия, имеющая такое низкое объемное удельное сопротивление не может работать в качестве активного слоя полевого транзистора.

Если жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки удовлетворяет приведенному выше выражению (1), то тонкая пленка оксидного полупроводника, образованная путем покрытия жидкостью для нанесения покрытия с образованием металлооксидной тонкой пленки, может быть выполнена так, чтобы иметь такое удельное объемное сопротивление, что тонкая пленка оксидного полупроводника может работать как активный слой полевого транзистора.

Если [B/(A+B)] меньше чем 0,25, то образованная тонкая пленка оксидного полупроводника имеет слишком низкое объемное удельное сопротивление. Если такую тонкую пленку оксидного полупроводника используют в качестве активного слоя полевого транзистора, то активный слой находится всегда в состоянии проводимости независимо от приложения напряжения затвора, т.е. образованный полевой транзистор не может работать как транзистор. Тогда как, если [B/(A+B)] превышает 0,65, образованная тонкая пленка оксидного полупроводника имеет слишком высокое удельное объемное сопротивление. Если такую тонкую пленку оксидного полупроводника используют в качестве активного слоя полевого транзистора, образованный полевой транзистор имеет низкое отношение уровней в состояниях включено/выключено, т.е. не демонстрирует хорошие характеристики транзистора.

Если тонкую пленку оксидного полупроводника используют в качестве активного слоя полевого транзистора, используемого для возбуждающей схемы дисплея, то требуется тонкая пленка оксидного полупроводника, которая должна иметь высокую подвижность носителей и так называемые нормально разомкнутые характеристики. Для того чтобы реализовать высокую подвижность носителей и нормально разомкнутые характеристики, предпочтительно удельное объемное сопротивление тонкой пленки оксидного полупроводника регулируют, чтобы попадать в диапазон от 10-2 Ом·см до 109 Ом·см.

Когда объемное удельное сопротивление металлооксидной тонкой пленки высокое, то может быть трудно реализовать высокую подвижность носителей в состоянии Включено, управляемом напряжением затвора. Таким образом, объемное удельное сопротивление металлооксидной тонкой пленки более предпочтительно составляет 106 Ом·см или меньше.

Когда объемное удельное сопротивление металлооксидной тонкой пленки низкое, то может быть трудно снизить Ids (ток исток-сток) в состоянии ВЫКЛЮЧЕНО, управляемом напряжением затвора. Таким образом, удельное объемное сопротивление металлооксидной тонкой пленки более предпочтительно составляет 10-1 Ом·см или выше.

Удельное объемное сопротивление ρ (Ом·см) металлооксидной тонкой пленки выражают следующим уравнением (2):

ρ = 1/nQµ Уравнение (2)

где Q(C) обозначает заряд носителя, n обозначает плотность носителей (носители/м3) и µ обозначает подвижность носителей (м2/объем/с).

Таким образом, n, Q, и µ можно изменять, чтобы управлять удельным объемным сопротивлением.

Одним конкретным способом управления удельным объемным сопротивлением металлооксидной тонкой пленки является способ, в котором плотность носителей изменяется регулированием количества кислорода в пленке (плотностью кислородных дефектов).

Жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки удовлетворяет приведенному выше выражению (1), чтобы управлять удельным объемным сопротивлением, и может образовать тонкую пленку оксидного полупроводника, эффективно используемую в качестве активного слоя полевого транзистора.

Наиболее эффективно, если жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки изготавливают так, чтобы удовлетворять приведенному выше выражению (1), в качестве способа управления объемным удельным сопротивлением тонкой пленки оксидного полупроводника, образованной из него.

<Простой гликолевый эфир>

Простой гликолевый эфир полностью растворяет вышеупомянутые соединения индия (в особенности нитрат индия), вышеупомянутые соединения магния (в особенности нитрат магния), вышеупомянутые соединения цинка (в особенности нитрат цинка), и полученный раствор имеет высокую стабильность. Таким образом, используя простой гликолевый эфир в жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки можно образовать металлооксидную тонкую пленку (например, тонкую пленку оксидного полупроводника), имеющую высокую однородность и меньше дефектов.

Также, если используют простой гликолевый эфир в жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки, возможно образовать металлооксидную тонкую пленку (например, тонкую пленку оксидного полупроводника) заданной формы с высокой точностью.

Полагают, что простой гликолевый эфир служит восстанавливающим агентом. In-Mg оксидные полупроводники и In-Zn оксидные полупроводники, которые являются полупроводниками N-типа, генерируют электроны проводимости посредством образования кислородных дефектов. Таким образом, при смещении равновесия в сторону восстановления материал может приобрести более высокую удельную проводимость. Жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки содержит простой гликолевый эфир, а простой гликолевый эфир проявляет свое восстанавливающее действие в процессе термической обработки после нанесения покрытия, чтобы тем самым получить тонкую пленку оксидного полупроводника, обладающую более низким удельным объемным сопротивлением.

Простой гликолевый эфир конкретно не ограничивается и может быть соответствующим образом выбран в зависимости от поставленной цели. Предпочтительными являются моноалкиловые эфиры алкиленгликоля. Число атомов углерода, содержащееся в гликолевом эфире, составляет предпочтительно 3-6.

Моноалкиловым эфиром алкиленгликоля предпочтительно является по меньшей мере один, выбранный среди моноэтилового эфира этиленгликоля, монометилового эфира этиленгликоля, монопропилового эфира этиленгликоля, моноизопропилового эфира этиленгликоля, монобутилового эфира этиленгликоля и моноизобутилового эфира этиленгликоля. Эти моноалкиловые эфиры алкиленгликоля имеют температуру кипения от примерно 120°C до примерно 180°C, и, следовательно, быстро сохнут. В результате жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки становится трудно растекаться. Использование этого предпочтительного соединения может снизить температуру прокаливания, чтобы достичь прокаливания за относительно короткий период. Кроме того, металлооксидная тонкая пленка (например, тонкая пленка оксидного полупроводника), полученная после прокаливания, имеет меньше примесей и, следовательно, имеет высокую подвижность носителей. В результате на графике соотношения между напряжением затвора Vgs и током исток-сток Ids полевого транзистора, имеющего такую тонкую пленку оксидного полупроводника в качестве активного слоя, градиент при возрастании, наблюдаемый с изменением от ВЫКЛЮЧЕНО до ВКЛЮЧЕНО, становится большим. Другими словами, можно получить хорошие характеристики переключения, а запускающее напряжение для получения требуемого тока ВКЛЮЧЕНИЯ снижается.

Такие моноалкиловые эфиры алкиленгликоля можно использовать по отдельности или в сочетании.

Количество простого гликолевого эфира в жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки конкретно не ограничивается и может быть выбрано соответствующим образом в зависимости от поставленной цели. Оно составляет предпочтительно от 10% по массе до 80% по массе. Если оно меньше чем 10% по массе, то описанные выше эффекты простого гликолевого эфира в некоторых случаях не могут быть получены. Тогда как, если оно больше чем 80% по массе, то толщина металлооксидной тонкой пленки (например, тонкой пленки оксидного полупроводника), которая может быть образована с помощью однократного нанесения покрытия, может становиться маленькой.

<Диол>

Жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки предпочтительно дополнительно содержит диол. Другими словами простой гликолевый эфир используют предпочтительно в сочетании с диолом. Если простой гликолевый эфир и диол используют в сочетании, то диол может предотвратить закупоривание струйных форсунок из-за высыхания растворителя, если жидкость для нанесения покрытия наносят струйным способом; а простой гликолевый эфир может предотвратить растекание жидкости для нанесения покрытия на непредусмотренные участки за счет быстрого высыхания жидкости для нанесения покрытия, нанесенной на подложку. Например, при изготовлении полевого транзистора существует возможность быстро высушить жидкость для нанесения покрытия, нанесенную на канал, чтобы предотвратить растекание жидкости для нанесения покрытия к другим областям, кроме области канала.

Простой гликолевый эфир, обычно, имеет низкую вязкость от примерно 1,3 сантипуаз до примерно 3,5 сантипуаз. Таким образом, если простой гликолевый эфир соответствующим образом смешивают с диолом, имеющим высокую вязкость, то жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки можно легко скорректировать по вязкости.

Очевидно, что диол координирует с солями индия, солями магния, солями цинка, солями алюминия или солями галлия, чтобы тем самым повысить термическую стабильность солей металла.

Диол конкретно не ограничивается и может быть выбран соответствующим образом в зависимости от поставленной цели, но предпочтительны алкандиолы и диалкенгликоли. Количество атомов углерода, содержащееся в диоле, предпочтительно составляет 2-4. Диол, имеющий 5 или больше атомов углерода, имеет низкую летучесть и стремится остаться в образованной металлооксидной тонкой пленке (например, тонкой пленке оксидного полупроводника), потенциально снижая плотность образованной металлоооксидной тонкой пленки (например, тонкой пленки оксидного полупроводника), после прокаливания. Если плотность тонкой пленки оксидного полупроводника снижается, то подвижность носителей может снижаться и может снижаться ток ВКЛЮЧЕНИЯ.

Диол, имеющий 2-4 атома углерода, имеет точку кипения от приблизительно 180°C до приблизительно 250°C. Таким образом, он испаряется в процессе прокаливания после покрытия жидкостью для нанесения покрытия с образованием металлооксидной тонкой пленки и ему труднее оставаться в металлооксидной тонкой пленке (например, тонкой пленке оксидного полупроводника). Кроме того, поскольку диол имеет вязкость от приблизительно 10 сантипуаз до приблизительно 110 сантипуаз, то когда жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки наносят струйным способом, диол обладает эффектом предотвращения растекания при соединении жидкости для нанесения покрытия с подложкой и т.д.

Диолом является предпочтительно по меньшей мере один, выбранный из диэтиленгликоля, 1,2-этандиола, 1,2-пропандиола и 1,3-бутандиола, с учетом температуры прокаливания и плотности металлооксидной тонкой пленки после прокаливания (например, тонкой пленки оксидного полупроводника).

Их можно использовать по отдельности или в сочетании.

В жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки, отношение количества солей металла и количества диола и простого гликолевого эфира конкретно не ограничивается и может быть выбрано соответствующим образом в зависимости от поставленной цели. Количество солей металла предпочтительно составляет 0,1-0,5 моль на 1 л диола и простого гликолевого эфира. Если оно меньше чем 0,1 моль, то толщина образованной металлооксидной тонкой пленки после прокаливания становится слишком маленькой, потенциально создавая трудность образования сплошной пленки. Кроме того, чтобы получить требуемую толщину, в некоторых случаях необходимо многократно выполнять нанесение покрытия и сушку. Тогда как, если количество солей металла больше чем 0,5 моль, головки струйных форсунок могут закупориться при большей повторяемости, если жидкость для нанесения покрытия наносят струйным способом.

<Другие составляющие>

Примеры других составляющих включают неорганические соединения алюминия и неорганические соединения галлия.

Неорганическое соединение алюминия и неорганическое соединение галлия

Алюминий, содержащийся в неорганическом соединении алюминия, или галлий, содержащийся в неорганическом соединении галлия, служат в качестве легирующей примеси, замещающей место индия, и имеет эффект допирования дырками металлооксидной тонкой пленки, (например, тонкой пленки оксидного полупроводника), полученной посредством покрытия жидкостью для нанесения покрытия с образованием металлооксидной тонкой пленки.

Неорганическое соединение алюминия конкретно не ограничивается, и оно может быть соответствующим образом выбрано в зависимости от поставленной цели. Примеры упомянутого выше включают оксокислоты алюминия, галогениды алюминия, гидроокиси алюминия и цианид алюминия.

Примеры оксокислот алюминия включают нитрат алюминия, сульфат алюминия, карбонат алюминия и фосфат алюминия.

Примеры галогенидов алюминия включают хлорид алюминия, бромид алюминия и йодид алюминия.

Ими могут быть ангидриды или гидраты упомянутого выше.

Неорганическое соединение галлия конкретно не ограничивается и может быть выбрано соответствующим образом в зависимости от поставленной цели. Примеры упомянутого выше включают оксокислоты галлия, галогениды галлия, гидроокиси галлия и цианид галлия.

Примеры оксокислот галлия включают нитрат галлия, сульфат галлия, карбонат галлия и фосфат галлия.

Примеры галогенидов галлия включают хлорид галлия, бромид галлия и йодид галлия.

Ими могут быть ангидриды или гидраты упомянутого выше.

Их можно использовать по отдельности или в сочетании.

Количество неорганического соединения алюминия и неорганического соединения галлия, содержащееся в жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки, конкретно не ограничивается и может быть выбрано соответствующим образом в зависимости от поставленной цели. Сумма (С) количества ионов алюминия и количества ионов галлия составляет предпочтительно 1-10% относительно количества (А) ионов индия.

<Способ получения жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки>

Способ получения жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки конкретно не ограничивается и может быть выбран соответствующим образом в зависимости от поставленной цели. Примеры упомянутого выше включают способ, в котором раствор солей азотной кислоты в диоле и раствор солей азотной кислоты в простом гликолевом эфире готовят по отдельности, и полученные растворы смешивают друг с другом.

В частности, в виде примера приводят следующий способ.

Сначала нитрат индия (In(NO3)3·3H2O) и нитрат магния (Mg(NO3)2·6H2O растворяют в диоле, чтобы приготовить раствор солей азотной кислоты в диоле. Нитрат индия и нитрат магния могут быть соответственно растворены до концентрации 1 моль/л или больше при комнатной температуре при перемешивании в диоле (например, диэтиленгликоле, 1,2-этандиоле, 1,2-пропандиоле или 1,3-бутандиоле). Время, требуемое для растворения, можно сократить с помощью нагревания.

Затем нитрат индия (In(NO3)3·3H2O) и нитрат магния (Mg(NO3)2·6H2O) растворяют в простом гликолевом эфире, чтобы приготовить раствор солей азотной кислоты в простом гликолевом эфире. При перемешивании в простом гликолевом эфире (например, моноэтиловом эфире этиленгликоля, монометиловом эфире этиленгликоля, монопропиловом эфире этиленгликоля, моноизопропиловом эфире этиленгликоля, монобутиловом эфире этиленгликоля или моноизобутиловом эфире этиленгликоля) нитрат индия и нитрат магния можно растворить до концентрации соответственно 1 моль/л или больше при комнатной температуре. Время, требуемое для растворения, можно сократить с помощью нагревания.

После этого приготовленные таким образом раствор диола и раствор гликолевого эфира смешивают друг с другом при желательном соотношении компонентов смеси.

Жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки согласно изобретению используют соответственно в качестве жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки. В частности жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки (жидкость для нанесения покрытия с образованием тонкой пленки оксидного полупроводника), удовлетворяющую выражению (1), используют соответственно в качестве жидкости для нанесения покрытия с образованием активного слоя полевого транзистора.

<Вторая жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки>

В качестве варианта воплощения второй жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки, отличающейся от жидкости для нанесения покрытия настоящего изобретения, в виде примера приводят жидкость для нанесения покрытия с образованием тонкой пленки оксидного полупроводника, содержащую, по меньшей мере: неорганическое соединение индия; по меньшей мере одно из неорганического соединения магния и неорганического соединение цинка; и диол, и необязательно дополнительно содержащую другие составляющие и удовлетворяющую приведенному выше выражению (1).

Неорганическое соединение индия, неорганическое соединение магния, неорганическое соединение цинка и диол в этой жидкости для нанесения покрытия с образованием тонкой пленки оксидного полупроводника являются такими же, как неорганическое соединение индия, неорганическое соединение магния, неорганическое соединение цинка и диол, в описанной выше жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки. Их предпочтительные варианты воплощения и их количества также являются такими же, как в описанной выше жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки.

Другими составляющими предпочтительно являются описанные выше неорганические соединения алюминия, неорганические соединения галлия и т.д.

Известно, что пленка оксида индия, образованная способом напыления, имеет низкое удельное сопротивление приблизительно -

10-4 Ом·см вследствие добавления олова, цинка, галлия и т.д. в количестве от приблизительно нескольких процентов до приблизительно 20%. Однако пленка оксида индия, имеющая такое низкое удельное сопротивление, не может работать в качестве активного слоя полевого транзистора.

Если жидкость для нанесения покрытия с образованием тонкой пленки оксидного полупроводника удовлетворяет выражению (1), то тонкая пленка оксидного полупроводника, образованная посредством покрытия жидкостью для нанесения покрытия с образованием тонкой пленки оксидного полупроводника, может быть выполнена так, чтобы обладать таким объемным удельным сопротивлением, что тонкая пленка оксидного полупроводника может работать в качестве активного слоя полевого транзистора.

Если [B/(A+B)] меньше чем 0,25, то образованная тонкая пленка оксидного полупроводника имеет слишком низкое объемное удельное сопротивление. Если эту тонкую пленку оксида полупроводника используют в качестве активного слоя полевого транзистора, то активный слой находится всегда в состоянии проводимости независимо от приложения напряжения затвора, т.е. образованный полевой транзистор не может работать как транзистор. Тогда как если [B/(A+B)] превышает 0,65, образованная тонкая пленка оксидного полупроводника имеет слишком высокое удельное объемное сопротивление. Если такую тонкую пленку оксидного полупроводника используют в качестве активного слоя полевого транзистора, образованный полевой транзистор приобретает низкое отношение уровней в состояниях включено/выключено, т.е. не демонстрирует хорошие характеристики транзистора.

Если тонкую пленку оксидного полупроводника используют в качестве активного слоя полевого транзистора, используемого для возбуждающей схемы дисплея, то требуется тонкая пленка оксидного полупроводника, которая должна иметь высокую подвижность носителей и так называемые нормально разомкнутые характеристики. Для того чтобы реализовать высокую подвижность носителей и нормально разомкнутые характеристики, предпочтительно удельное объемное сопротивление тонкой пленки полупроводника регулируют, чтобы попадать в диапазон от 10-2 Ом·см до 109 Ом·см.

Объект для нанесения покрытия (объект, на который нужно нанести покрытие) покрывают жидкостью для нанесения покрытия с образованием тонкой пленки оксидного полупроводника (упомянутой ранее второй жидкостью для нанесения покрытия с образованием металлооксидной тонкой пленки) с последующей сушкой и затем прокаливанием, в результате чего может быть получена тонкая пленка оксидного полупроводника. Объект для нанесения покрытия, способ нанесения покрытия, условия сушки и условия прокаливания являются таким же, как и при получении описанной ниже металлооксидной тонкой пленки настоящего изобретения.

(Металлооксидная тонкая пленка)

Металлооксидную тонкую пленку настоящего изобретения получают с помощью способа, включающего: покрытие объекта для нанесения покрытия жидкостью настоящего изобретения для нанесения покрытия с образованием металлооксидной тонкой пленки; сушку объекта для нанесения покрытия, на который нанесена жидкость для нанесения покрытия; и прокаливание высушенного объекта.

Примеры металлооксидной тонкой пленки включают тонкую пленку оксидного полупроводника.

Если используемая жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки является жидкостью для нанесения покрытия с образованием металлооксидной тонкой пленки (жидкостью для нанесения покрытия с образованием тонкой пленки оксидного полупроводника), удовлетворяющей упомянутому выше выражению (1), то образованную тонкую пленку оксидного полупроводника используют соответственно в качестве активного слоя полевого транзистора.

Объект для нанесения покрытия конкретно не ограничивается, и он может быть соответствующим образом выбран в зависимости от поставленной цели. Примеры упомянутого выше включают стеклянную подложку и пластмассовую подложку.

Если тонкую пленку оксида металла используют как тонкую пленку оксида полупроводника, которая служит активным слоем полевого транзистора, то объектом нанесения является, например, подложка или изоляционный слой затвора. Форма, структура и размер подложки конкретно не ограничиваются и могут быть выбраны в зависимости от поставленной цели. Материал подложки конкретно не ограничивается, и он может быть выбран в зависимости от поставленной цели. Примеры подложки включают стеклянную подложку или пластмассовую подложку.

Способ нанесения жидкости для нанесения покрытия конкретно не ограничивается, и он может быть соответствующим образом выбран в зависимости от поставленной цели. Примеры упомянутого выше включают способ трафаретной печати, способ нанесения покрытия с помощью валка, способ нанесения покрытия окунанием, способ нанесения покрытия центрифугированием, струйный способ и наноимпринтный способ. Среди них струйный способ и наноимпринтный способ являются предпочтительными, поскольку они могут регулировать количество наносимой жидкости для нанесения покрытия. В результате может быть получена металлооксидная тонкая пленка желательной формы. Например, ширина канала может быть образована как заданная при получении полевого транзистора; другими словами может быть получен активный слой, имеющий желательную форму. Если используют струйный способ или способ наноимпринта, то жидкость для нанесения покрытия можно нанести даже при комнатной температуре. Однако подложку (объект покрытия) предпочтительно нагревают до примерно 40°C - примерно 100°C с точки зрения предотвращения растекания жидкости для нанесения покрытия непосредственно перед нанесением на поверхность подложки.

Условия, при которых выполняют сушку, конкретно не ограничиваются, и они могут быть выбраны в зависимости от поставленной цели, при условии, что могут быть удалены летучие компоненты жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки. В процессе сушки необязательно удалять летучие компоненты полностью, т.е. летучие компоненты могут быть удалены в такой степени, чтобы они не замедляли прокаливания.

Температура, при которой выполняют прокаливание, конкретно не ограничивается, и она может быть выбрана в зависимости от поставленной цели, при условии, что она является температурой, которая равна или выше, чем температура, при которой образуется оксид индия, магния, цинка, галлия или алюминия и которая равна или ниже, чем температура, при которой деформируется подложка (объект нанесения покрытия). Она составляет предпочтительно 300-600°C.

Атмосфера, в которой проводят прокаливание, конкретно не ограничивается, и она может быть выбрана в зависимости от поставленной цели. Ее примеры включают атмосферу, содержащую кислород, к примеру атмосферу кислорода или атмосферу воздуха. Если в качестве атмосферы, в которой проводят прокаливание, используют инертный газ, к примеру азот, то количество кислорода, содержащееся в образованной металлоооксидной тонкой пленке (например, тонкой пленке оксидного полупроводника) может быть снижено, чтобы получить металлооксидную тонкую пленку (например, тонкую пленку оксидного полупроводника), имеющую низкое удельное сопротивление.

После прокаливания с помощью дополнительного отжига прокаленного объекта в атмосфере воздуха, инертного газа или восстанавливающего газа можно дополнительно улучшить металлооксидную тонкую пленку (например, тонкую пленку оксидного полупроводника) в отношении электрических характеристик, надежности и равномерности.

Время прокаливания конкретно не ограничивается, и оно может быть соответствующим образом выбрано в зависимости от поставленной цели.

Средняя толщина образованной металлоокисдной тонкой пленки (например, тонкой пленки оксидного полупроводника) конкретно не ограничивается, и она может быть выбрана в зависимости поставленной цели. Она составляет предпочтительно 1-200 нм, более предпочтительно 5-100 нм.

Применение металлооксидной тонкой пленки конкретно не ограничивается, и оно может быть выбрано в зависимости поставленной цели. Например, если тонкая пленка оксида металла имеет объемное удельное сопротивление меньше чем 10-2 Ом·см, ее можно использовать в качестве прозрачной проводящей тонкой пленки. Если тонкая пленка оксида металла имеет объемное удельное сопротивление от 10-2 Ом·см до 109 Ом·см, то ее можно использовать в качестве активного слоя полевого транзистора. Если тонкая пленка оксида металла имеет объемное удельное сопротивление больше, чем 109 Ом·см, то ее можно использовать в качестве антистатической тонкой пленки.

(Полевой транзистор)

Полевой транзистор настоящего изобретения содержит, по меньшей мере, электрод затвора, электрод истока, электрод стока, активный слой и изоляционный слой затвора; и, если необходимо, дополнительно содержит другие элементы.

Полевой транзистор настоящего изобретения можно получить, например, с помощью способа получения полевого транзистора настоящего изобретения.

<Электрод затвора>

Электрод затвора конкретно не ограничивается, и он может быть выбран в зависимости от поставленной цели, при условии, что он является электродом для приложения напряжения затвора.

Материал электрода затвора конкретно не ограничивается, и он может быть выбран соответствующим образом в зависимости от поставленной цели. Примеры упомянутого выше включают: металлы, такие как платина, палладий, золото, серебро, медь, цинк, алюминий, никель, хром, тантал, молибден и титан; их сплавы и их смеси. Дополнительно примеры упомянутого выше включают: проводящие оксиды, например, оксид индия, оксид цинка, оксид олова, оксид галлия и оксид ниобия; их сложные соединения и их смеси.

Средняя толщина электрода затвора конкретно не ограничивается, и она может быть соответствующим образом выбрана в зависимости от поставленной цели. Она составляет предпочтительно 40 нм - 2 мкм, более предпочтительно 70 нм - 1 мкм.

<Изоляционный слой затвора>

Изоляционный слой затвора конкретно не ограничивается, и он может быть соответствующим образом выбран в зависимости от поставленной цели, при условии, что он является изоляционным слоем, образованным между электродом затвора и активным слоем.

Материал изоляционного слоя затвора конкретно не ограничивается, и он может быть соответствующим образом выбран в зависимости от поставленной цели. Его примеры включают неорганические изоляционные материалы и органические изоляционные материалы.

Примеры неорганических изоляционных материалов включают оксид кремния, оксид алюминия, оксид тантала, оксид титана, оксид иттрия, оксид лантана, оксид гафния, оксид циркония, нитрид кремния, нитрид алюминия и их смеси.

Примеры органических изоляционных материалов включают полиимиды, полиамиды, полиакрилаты, поливиниловые спирты и новолачные смолы.

Средняя толщина изоляционного слоя затвора конкретно не ограничивается, и она может быть соответствующим образом выбрана в зависимости от поставленной цели. Она составляет предпочтительно 50 нм - 3 мкм, более предпочтительно 100 нм -1 мкм.

<Электрод истока и электрод стока>

Электрод истока или электрод стока конкретно не ограничивают, и они могут быть соответствующим образом выбраны в зависимости от поставленной цели, при условии, что они являются электродами для съема тока.

Материал электрода истока или электрода стока конкретно не ограничивается, и он может быть выбран в зависимости от поставленной цели. Его примеры включают материалы, которые являются такими же, которые описаны выше для электрода затвора.

Средняя толщина электрода истока или электрода стока конкретно не ограничивается, и она может быть соответствующим образом выбрана в зависимости от поставленной цели. Она составляет предпочтительно 40 нм - 2 мкм, более предпочтительно 70 нм - 1 мкм.

<Активный слой>

Активный слой - это активный слой из оксидного полупроводника, образованный между электродом истока и электродом стока, и активный слой образуют из оксидного полупроводника, образованного посредством покрытия жидкостью для нанесения покрытия настоящего изобретения с образованием металлооксидной тонкой пленки.

Средняя толщина активного слоя конкретно не ограничивается, и она может быть соответствующим образом выбрана в зависимости от поставленной цели. Она составляет предпочтительно 1 нм - 200 мкм, более предпочтительно 5 нм - 100 мкм.

Конструкция полевого транзистора конкретно не ограничивается, и она может быть выбрана соответствующим образом в зависимости от поставленной цели. Примеры упомянутого выше включают конструкцию типа нижний затвор/нижний контакт (Фиг.1), конструкцию типа нижний затвор/верхний контакт (Фиг.2), конструкцию типа верхний затвор/нижний контакт (Фиг.3) и конструкцию типа верхний затвор/верхний контакт (Фиг.4).

На Фиг.1-4 позиция 1 обозначает подложку, 2 обозначает электрод затвора, 3 обозначает изоляционный слой затвора, 4 обозначает электрод истока, 5 обозначает электрод стока и 6 обозначает активный слой.

[Второй полевой транзистор]

В качестве варианта воплощения второго полевого транзистора, отличающегося от полевого транзистора настоящего изобретения, в виде примера показывают полевой транзистор, который является таким же, как и полевой транзистор настоящего изобретения, за исключением того, что используют описанную выше вторую жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки вместо жидкости настоящего изобретения для нанесения покрытия с образованием металлооксидной тонкой пленки.

Полевой транзистор настоящего изобретения и второй полевой транзистор могут быть использованы соответствующим образом для полевых транзисторов в пиксельных управляющих схемах и логических схемах жидкокристаллических дисплеев, органических электролюминесцентных EL (electroluminescence) дисплеях, электрохромных дисплеях и т.д.

(Способ получения полевого транзистора)

Способ получения полевого транзистора согласно изобретению (первый способ получения) включает в себя:

этап образования электрода затвора с образованием электрода затвора на подложке;

этап образования изоляционного слоя затвора с образованием изоляционного слоя затвора;

этап образования электрода истока и электрода стока с образованием электрода истока и электрода стока на изоляционном слое затвора, так что электрод истока и электрод стока располагают на определенном расстоянии друг от друга, чтобы образовать между ними область канала; и

этап образования активного слоя с образованием активного слоя из оксидного полупроводника на изоляционном слое затвора в области канала между электродом истока и электродом стока.

Еще один способ получения полевого транзистора (второй способ получения) настоящего изобретения включает в себя:

этап образования электрода истока и электрода стока с образованием электрода истока и электрода стока на подложке, так что электрод истока и электрод стока располагают на определенном расстоянии друг от друга, чтобы образовать между ними область канала;

этап образования активного слоя с образованием активного слоя из оксидного полупроводника на подложке в области канала между электродом истока и электродом стока

этап образования изоляционного слоя затвора с образованием изоляционного слоя затвора на активном слое;

этап образования электрода затвора с образованием электрода затвора на изоляционном слое затвора.

<Первый способ получения>

Далее будет описан приведенный выше первый способ получения.

Подложка

Форма, конструкция и размер подложки конкретно не ограничиваются, и их можно выбрать соответствующим образом в зависимости от поставленной цели.

Материал подложки конкретно не ограничивается и его можно соответствующим образом выбрать в зависимости от поставленной цели. Примеры подложки включают стеклянную подложку и пластмассовую подложку.

Стеклянная подложка конкретно не ограничивается и ее можно выбрать в зависимости от поставленной цели. Ее примеры включают не содержащую щелочных металлов стеклянную подложку и кремниевую стеклянную подложку.

Пластмассовая подложка конкретно не ограничивается и ее можно соответствующим образом выбрать в зависимости от поставленной цели. Ее примеры включают поликарбонатную подложку (PC), полиимидную (PI) подложку, полиэтилентерефталатную (PET) подложку и полиэтиленнафталатную (PEN) подложку.

В частности, предпочтительно подложку предварительно обрабатывают с помощью отмывки с использованием кислородной плазмы, УФ-озона и УФ-излучения с точки зрения очистки поверхности подложки и улучшения адгезионной способности поверхности.

Этап образования электрода затвора

Этап образования электрода затвора конкретно не ограничивают и его можно соответствующим образом выбрать в зависимости от поставленной цели при условии, что он является этапом образования электрода затвора на подложке. Примеры этапов образования электрода затвора включают (i) этап образования пленки с помощью, например, способа напыления или способа нанесения покрытия погружением и формирования рисунка пленки посредством фотолитографии и (ii) этап прямого образования пленки, имеющей желательную форму, посредством процесса печати, к примеру, струйной, наноимпринтной или глубокой печати.

Этап образования изоляционного слоя затвора

Этап образования изоляционного слоя затвора конкретно не ограничивают и его можно соответствующим образом выбрать в зависимости от поставленной цели при условии, что он является этапом образования изоляционного слоя затвора на электроде затвора.

Примеры этапа образования изоляционного слоя затвора включают (i) этап образования пленки с помощью, например, способа напыления или способа нанесения покрытия погружением и формирования рисунка пленки посредством фотолитографии и (ii) этап прямого образования пленки, имеющей желательную форму, посредством процесса печати, к примеру, струйной, наноимпринтной или глубокой печати.

Этап образования электрода истока и электрода стока

Этап образования электрода истока и электрода стока конкретно не ограничивается и его можно соответствующим образом выбрать в зависимости от поставленной цели при условии, что он является этапом образования электрода истока и электрода стока на изоляционном слое, так, что их располагают на определенном расстоянии друг от друга. Примеры этапа образования электрода истока и электрода стока включают (i) этап образования пленки с помощью, например, способа напыления или способа нанесения покрытия погружением и формирования рисунка пленки посредством фотолитографии и (ii) этап прямого образования пленки, имеющей желательную форму, посредством процесса печати, к примеру, струйной, наноимпринтной или глубокой печати.

Этап образования активного слоя

Этап образования активного слоя конкретно не ограничивается и его можно соответствующим образом выбрать в зависимости от поставленной цели при условии, что он является этапом покрытия жидкостью для нанесения покрытия настоящего изобретения с образованием металлооксидной тонкой пленки, чтобы образовать активный слой из оксидного полупроводника на изоляционном слое затвора в области канала между электродом истока и электродом стока.

На стадии образования активного слоя, предпочтительно с помощью корректирования соответствующим образом отношения [B/(A+B)], где А обозначает количество ионов индия, а В обозначает сумму количества ионов магния и количества ионов цинка в жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки, оксидным полупроводником управляют в по меньшей мере одном из удельного объемного сопротивления, подвижности носителей и плотности носителей. В результате этого можно получить полевой транзистор, имеющий желательные характеристики (например, отношение уровней в состояниях включено-выключено).

На этапе образования активного слоя предпочтительно жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки содержит диол и посредством корректирования соответствующим образом отношения компонентов смеси простого гликолевого эфира и диола, содержащихся в жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки, управляют вязкостью жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки. В результате этого жидкость для нанесения покрытия является превосходной по способности к нанесению и можно получить полевой транзистор, имеющий канал, образованный в хорошем состоянии.

Способ покрытия жидкостью для нанесения покрытия с образованием металлооксидной тонкой пленки, чтобы образовать оксидный полупроводник конкретно не ограничивается и его можно соответствующим образом выбрать в зависимости от поставленной цели. Примеры упомянутого выше включают способ, в котором подложку покрывают жидкостью для нанесения покрытия с образованием металлооксидной тонкой пленки с последующей сушкой, а затем прокаливанием.

Способ покрытия конкретно не ограничивается и его можно соответствующим образом выбрать в зависимости от поставленной цели. Примеры упомянутого выше включают способ трафаретной печати, способ нанесения покрытия с помощью валка, способ нанесения покрытия погружением, способ нанесения покрытия центрифугированием, струйный способ и наноимпринтный способ. Среди них струйный способ и наноимпринтный способ являются предпочтительными, поскольку они могут управлять количеством нанесенной жидкости для нанесения покрытия. В результате ширина канала при получении полевого транзистора может быть образована, например, как заданная; другими словами можно получить активный слой, обладающий желательной формой.

Условия, при которых выполняют сушку, конкретно не ограничивают, и их можно соответствующим образом выбрать в зависимости от поставленной цели, при условии, что летучие компоненты в жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки могут быть удалены. Причем при сушке летучие компоненты необязательно должны быть удалены полностью, т.е. летучие компоненты могут быть удалены в такой степени, что они не препятствуют прокаливанию.

Температура, при которой проводят прокаливание, конкретно не ограничивается и ее можно соответствующим образом выбрать в зависимости от поставленной цели. Она составляет предпочтительно 300°C-600°C.

В первом способе получения порядок, в котором проводят этап образования электрода истока и электрода стока и этап образования активного слоя, может быть любым; т.е. этап образования активного слоя можно проводить после этапа образования электрода истока и электрода стока или этап образования электрода истока и электрода стока можно проводить после этапа образования активного слоя.

В первом способе получения, когда этап образования активного слоя выполняют после этапа образования электрода истока и электрода стока, может быть получен полевой транзистор типа нижний затвор/нижний контакт.

В первом способе получения, когда этап образования электрода истока и электрода стока выполняют после этапа образования активного слоя, может быть получен полевой транзистор типа нижний затвор/верхний контакт.

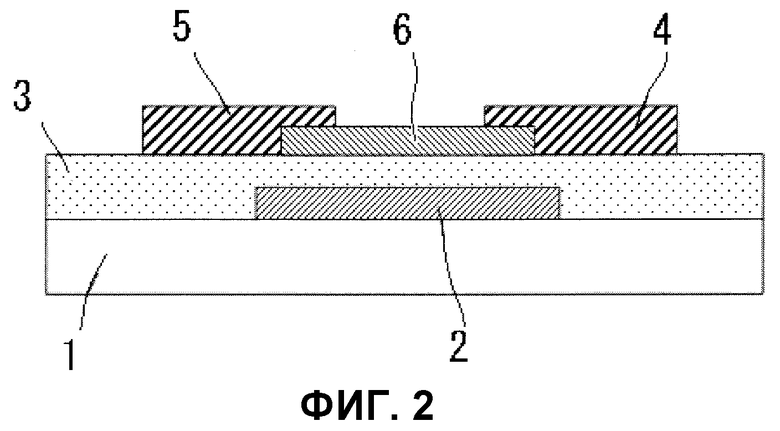

Ссылаясь на Фиг.5А-5D, далее будет описан способ получения полевого транзистора типа нижний затвор/нижний контакт.

Сначала проводящую пленку, выполненную, например, из алюминия, образуют на подложке 1 (например, на стеклянной подложке) с помощью, например, способа напыления и формируют рисунок проводящей пленки с помощью травления, чтобы образовать электрод 2 затвора (Фиг.5А).

Далее изоляционный слой 3 затвора, выполненный, например, из SiO2, образуют на электроде 2 затвора и подложке 1, например, способом напыления, так чтобы нанести покрытие на электрод 2 затвора (Фиг.5B).

Далее проводящую пленку, выполненную из, например, ITO, образуют на изоляционном слое 3 затвора, например, способом напыления и формируют рисунок проводящей пленки с помощью травления, чтобы образовать электрод 4 истока и электрод 5 стока (Фиг.5С).

Далее жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки наносят на изоляционный слой 3 затвора, например, струйным способом, так чтобы нанести покрытие на область канала, образованную между электродом 4 истока и электродом 5 стока, с последующей термической обработкой, чтобы тем самым образовать активный слой 6 из оксидного полупроводника (Фиг.5D).

С помощью приведенной выше процедуры получают полевой транзистор

<Второй способ получения>

Далее будет описан приведенный выше второй способ.

Подложка

Подложку конкретно не ограничивают и ее можно соответствующим образом выбрать в зависимости от поставленной цели. Ее примеры включают подложки, которые являются такими же, как приведены в виде примера в первом способе получения.

Этап образования электрода истока и электрода стока

Этап образования электрода истока и электрода стока конкретно не ограничивается и его можно соответствующим образом выбрать в зависимости от поставленной цели при условии, что он является этапом образования электрода истока и электрода стока на подложке, так, что их располагают на определенном расстоянии друг от друга. Примеры этапа образования электрода истока и электрода стока включают в себя этапы, являющиеся такими же, как приведены в виде примера в качестве этапа образования электрода истока и электрода стока первого способа получения.

Этап образования активного слоя

Этап образования активного слоя конкретно не ограничивается и его можно соответствующим образом выбрать в зависимости от поставленной цели при условии, что он является этапом покрытия жидкостью для нанесения покрытия настоящего изобретения с образованием металлооксидной тонкой пленки, чтобы образовать активный слой из оксидного полупроводника на подложке в области канала между электродом истока и электродом стока.

Способ покрытия жидкостью для нанесения покрытия с образованием металлооксидной тонкой пленки, чтобы образовать активный слой из оксидного полупроводника конкретно не ограничивается и его можно соответствующим образом выбрать в зависимости от поставленной цели. Примеры этапов, образующих активный слой, включают в себя этапы, которые являются такими же, как приведены в виде примера в качестве этапов образования активного слоя первого способа получения.

На этапе образования активного слоя, предпочтительно с помощью корректирования соответствующим образом отношения [B/(A+B)], где А обозначает количество ионов индия, а В обозначает сумму количества ионов магния и количества ионов цинка в жидкости для нанесения покрытия образованием металлооксидной тонкой пленки, оксидным полупроводником управляют в по меньшей мере одном из удельного объемного сопротивления, подвижности носителей и плотности носителей. В результате этого можно получить полевой транзистор, имеющий желательные характеристики (например, отношение уровней в состояних включено-выключено).

На этапе образования активного слоя жидкость для нанесения покрытия с образованием металлоооксидной тонкой пленки предпочтительно содержит диол, и, корректируя соответствующим образом отношения компонентов смеси простого гликолевого эфира и диола, содержащихся в жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки, корректируют вязкость жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки. В результате этого жидкое покрытие является превосходным по способности к нанесению, и можно получить полевой транзистор, имеющий канал в хорошем состоянии.

Этап образования изоляционного слоя затвора

Этап образования изоляционного слоя затвора конкретно не ограничивается и его можно соответствующим образом выбрать в зависимости от поставленной цели, при условии, что он является этапом образования изоляционного слоя затвора на активном слое.

Примеры этапов образования изоляционного слоя затвора включают в себя этапы, которые являются такими же, как приведены в качестве примера этапов образования изоляционного слоя затвора первого способа получения.

Этап образования электрода затвора

Этап образования электрода затвора конкретно не ограничивается и может быть соответствующим образом выбран в зависимости от поставленной цели, при условии, что он является этапом образования электрода затвора на изоляционном слое затвора. Примеры этапа образования электрода затвора включают в себя этапы, являющиеся такими же, как приведены в виде примера в качестве этапов образования электрода затвора первого способа получения.

Во втором способе получения порядок, в котором выполняют этап образования электрода истока и электрода стока и этап образования активного слоя, может быть любым, т.е. этап образования активного слоя можно выполнить после этапа образования электрода истока и электрода стока или этап образования электрода истока и электрода стока можно выполнить после этапа образования активного слоя.

Во втором способе получения, когда этап образования активного слоя выполняют после этапа образования электрода истока и электрода стока, можно получить полевой транзистор типа верхний затвор/нижний контакт.

Во втором способе получения, когда этап образования электрода истока и электрода стока выполняют после этапа образования активного слоя, можно получить полевой транзистор типа верхний затвор/верхний контакт.

[Второй способ получения полевого транзистора]

В качестве варианта воплощения второго способа получения полевого транзистора, отличающегося от способа настоящего изобретения, в виде примера приводят способ получения полевого транзистора, который является таким же, как и способ получения полевого транзистора настоящего изобретения, за исключением того, что вместо жидкости настоящего изобретения для нанесения покрытия с образованием металлооксидной тонкой пленки используют приведенную выше вторую жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки.

Примеры

Настоящее изобретение будет описано далее с помощью Примеров, которые не могут быть истолкованы как ограничивающие настоящее изобретение.

Пример 1

<Приготовление жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки>

Сначала 3,55 г нитрата индия (In(NO3)3·3H2O) и 1,28 г (Mg(NO3)2·6H2O) взвешивали и помещали в лабораторный стакан. Затем в лабораторный стакан добавляли 80 мл монометилового эфира этиленгликоля с последующим смешиванием и растворением при комнатной температуре, чтобы приготовить тем самым жидкость для нанесения покрытия с образованием металлоооксидной тонкой пленки.

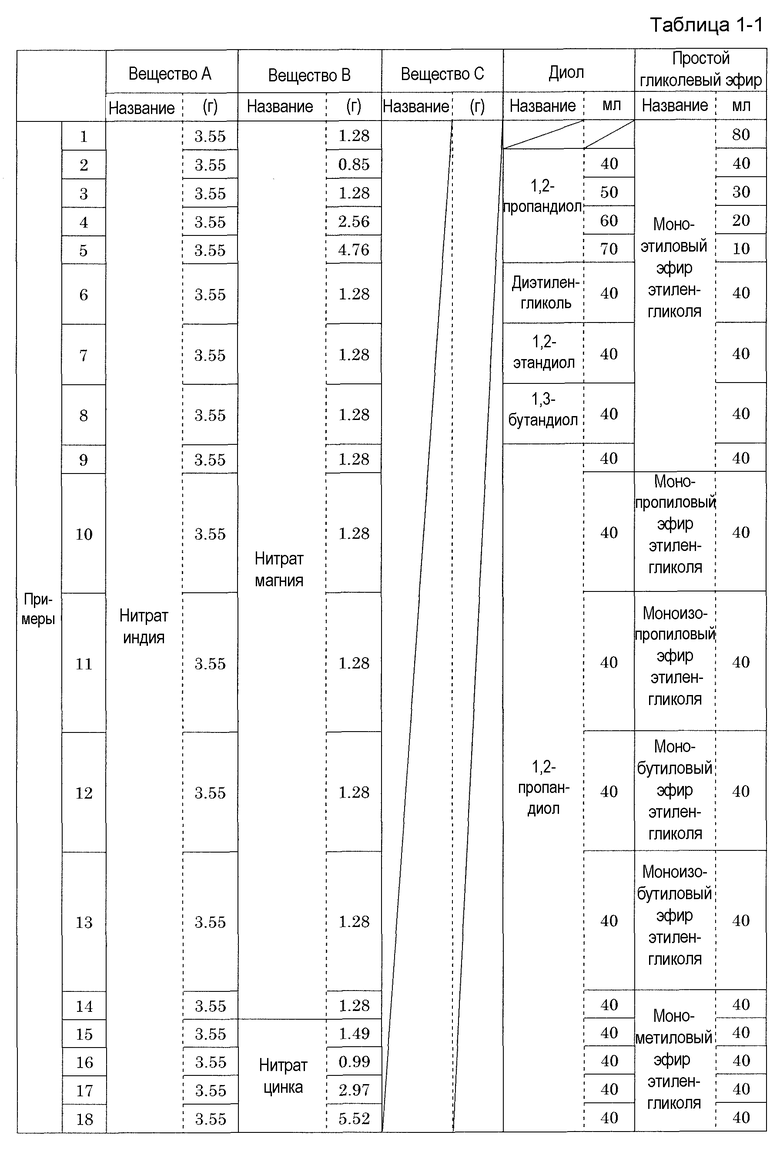

В Таблицах 2-1 и 2-2 показывают отношение [B/(A+B)], (где А обозначает количество ионов индия, а В обозначает сумму количества ионов магния и количества ионов цинка), количество простого гликолевого эфира (массовые %), количество солей металла на 1 л диола и простого гликолевого эфира, и отношение (С)/(А) (где А обозначает количество ионов индия, а С обозначает сумму количества ионов алюминия и количества ионов галлия) в полученной жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки.

<Получение полевого транзистора>

Образование электрода затвора

С помощью напыления при постоянном токе была образована молибденовая пленка на стеклянной подложке, чтобы иметь толщину примерно 100 нм. Впоследствии на образованную таким образом пленку наносили фоторезист, с последующим предварительным задубливанием, экспонированием с помощью устройства экспонирования и проявлением, чтобы тем самым образовать рисунок фоторезиста, имеющий такой же рисунок, как и рисунок электрода затвора, который должен быть образован. Кроме того, выполняли травление, используя травитель, содержащий фосфорную кислоту, азотную кислоту и уксусную кислоту, чтобы тем самым удалить области молибденовой пленки, где не был образован рисунок фоторезиста. После этого удаляли рисунок фоторезиста, чтобы образовать электрод затвора.

Образование изоляционного слоя затвора

С помощью высокочастотного напыления была образована SiO2 пленка на электроде затвора и стеклянной подложке, чтобы иметь толщину примерно 300 нм. Впоследствии на образованную таким образом пленку наносили фоторезист, с последующим предварительным задубливанием, экспонированием с помощью устройства экспонирования и проявлением, чтобы тем самым образовать рисунок фоторезиста, имеющий такой же рисунок, как и рисунок изоляционного слоя затвора, который должен быть образован. Кроме того, выполняли травление, используя буферный раствор плавиковой кислоты, чтобы тем самым удалить области SiO2 пленки, где не был образован рисунок фоторезиста. После этого удаляли рисунок фоторезиста, чтобы образовать изоляционный слой затвора.

Образование электрода истока и электрода стока

С помощью напыления при постоянном токе была образована ITO пленка (In2O3-SnO2 (5% по массе)) как прозрачная проводящая пленка на образованном изоляционном слое затвора, чтобы иметь толщину приблизительно 100 нм. Впоследствии на образованную таким образом ITO пленку наносили фоторезист, с последующим предварительным задубливанием, экспонированием с помощью устройства экспонирования и проявлением, чтобы тем самым образовать рисунок фоторезиста, имеющий такой же рисунок, как и рисунок электрода истока и электрода стока, которые должны быть образованы. Кроме того выполняли травление, используя травитель на основе щавелевой кислоты, чтобы тем самым удалить области пленки ITO, где не был образован рисунок фоторезиста. После этого рисунок фоторезиста удаляли, чтобы образовать электрод истока и электрод стока из ITO пленки. Здесь ширину канала, определенную как ширина электрода истока, устанавливали равной 50 мкм, а длину канала, определенную как расстояние между электродом истока и электродом стока, устанавливали равной 10 мкм.

Образование активного слоя

Используя струйное устройство, жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки наносили на канал между электродом истока и электродом стока.

Подложку сушили в течение 10 мин на горячей пластине, нагретой до 120°C, а затем прокаливали в атмосфере воздуха при температуре 500°C в течение 1 часа. Помимо этого подложку отжигали в атмосфере воздуха при температуре 300°C в течение 3 часов, чтобы тем самым получить активный слой. Было найдено, что толщина полученного активного слоя в канале составляла примерно 20 нм.

С помощью приведенной выше процедуры был получен полевой транзистор.

<Оценка>

Состояние при образовании канала (способность к покрытию)

Наблюдая с помощью оптического микроскопа растекание жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки, если при изготовлении полевого транзистора ее наносили, используя струйное устройство, состояние при образовании канала оценивали согласно следующим критериям оценки. Результаты показаны в Таблицах 3-1 и 3-2.

А. Активный слой растекался в пределах пространства между электродом истока и электродом стока и не выходил за пределы электрода затвора (см. Фиг.6).

В. Активный слой вытекал за пределы пространства между электродом истока и электродом стока и выходил за пределы электрода затвора (см. Фиг.7).

Удельное объемное сопротивление

Используя анализатор характеристик полупроводников 4156С (выпускаемый в Agilent Technologies, Co), прикладывали напряжение от 0 В до ±20 В между электродом истока и электродом стока полученного полевого транзистора, и измеряли ток по методу двухполюсника, чтобы измерить объемное удельное сопротивление активного слоя. Результаты показаны в Таблицах 3-1 и 3-2.

Подвижность носителей и отношение уровней в состояниях включено/выключено

Используя анализатор характеристик (выпускаемый в Agilent Technologies, Co., анализатор параметров полупроводников 4156С) измеряли полевой транзистор, полученный в Примере 1, чтобы получить соотношение между напряжением затвора Vgs и током исток-сток Ids, наблюдаемое, когда напряжение исток-сток было установлено 20 В. Результаты показаны в виде графика на Фиг.8. Из Фиг.8 было найдено, что были получены хорошие характеристики транзистора.

Подвижность носителей вычисляли в области насыщения, а также вычисляли отношение уровней в состояниях включено/выключено. Причем отношение уровней в состояниях включено/выключено соответствовало величине Ids при 30 В. Результаты показаны в Таблицах 3-1 и 3-2.

(Примеры 2-35 и Ссылочный Пример 1)

<Приготовление жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки>

Повторяли процедуру Примера 1, за исключением того, что состав жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки изменяли, как показано в Таблицах 1-1 и 1-2, чтобы тем самым приготовить жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки Примеров 2-35 и Ссылочного Примера 1.

В Таблицах 2-1 и 2-2 показано отношение [B/(A+B)], количество простого гликолевого эфира (в % по массе), количество солей металла на 1 л диола и простого гликолевого эфира и отношение (С)/(А)(%), (где А обозначает количество ионов индия, а С обозначает сумму количества ионов алюминия и количества ионов галлия) в полученной жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки.

<Получение и оценка полевого транзистора>

Повторяли процедуру Примера 1, за исключением того, что использовали каждую из жидкостей для нанесения покрытия Примеров 2-23 и 28-35, чтобы тем самым получить и оценить полевой транзистор. Результаты показаны в Таблицах 3-1 и 3-2.

<Соотношение между удельным объемным сопротивлением и [B/(A+B)]>

На Фиг.9 показаны величины удельного объемного сопротивления в сопоставлении с отношением [B/(A+B)] для каждой из жидкостей для нанесения покрытия Примеров 1-27 (где А обозначает количество ионов индия, а В обозначает сумму количества ионов магния и количества ионов цинка). Как понятно из Фиг.9, было подтверждено, что прокаленную тонкую пленку оксидного полупроводника можно было регулировать в отношении удельного объемного сопротивления, корректируя отношение [B/(A+B)] для жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки.

(Сравнительный Пример 1)

<Приготовление жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки>

Для оценки состава жидкости, описанного в JP-A 2009-177149, 3,55 г нитрата индия и 1,26 г нитрата магния добавляли к смеси, содержащей 40 мл воды и 40 мл этанола. Полученную смесь перемешивали для растворения, чтобы приготовить жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки.

<Получение и оценка полевого транзистора>

Приготовленную таким образом жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки использовали для получения полевого транзистора так же, как и в Примере 1. Однако жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки была неудовлетворительной в отношении способности к нанесению покрытия, и, таким образом, состояние при образовании канала было неудовлетворительным, в результате чего полевой транзистор нельзя было оценить.

(Сравнительный Пример 2)

<Приготовление жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки>

Для оценки жидкости для нанесения покрытия с образованием металлооксидной тонкой пленки, описанной в JP-A 06-96619, 3,55 г нитрата индия и 0,26 г нитрата магния добавляли к смеси, содержащей 4,0 мл ацетилацетона и 0,63 мл глицерина, полученную смесь перемешивали для растворения при комнатной температуре, чтобы тем самым приготовить жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки.

<Получение и оценка полевого транзистора>

Несмотря на то, что полученную жидкость для нанесения покрытия с образованием металлооксидной тонкой пленки использовали для получения полевого транзистора таким же образом, как и в Примере 1, растворитель слишком быстро высыхал, вызывая тем самым закупоривание струйного устройства. В результате струйное устройство не могло подавать жидкость для нанесения покрытия с образованием тонкой пленки. Таким образом, покрытие нельзя было ни получить, ни оценить.

В Таблицах 1-1 и 1-2 нитратом индия является In(NO3)3·3H2O, сульфатом индия является In2(SO4)3·9H2O, хлоридом индия является InCl3·4H2O, нитратом магния является Mg(NO3)2·6H2O, сульфатом магния является MgSO4·7H2O, хлоридом магния является MgCl2·6H2O, нитратом цинка является Zn(NO3)2·6H2O, сульфатом цинка является ZnSO4·7H2O, хлоридом цинка является ZnCl2·H2O, нитратом алюминия является Al(NO3)3·9H2O и нитратом галлия является Ga(NO3)3·3H2O.

В Таблице 1-2 (*1) означает смесь, содержащую 40 мл воды и 40 мл этанола, а (*2) означает смесь, содержащую 4,0 мл ацетилацетона и 0,63 мл глицерина.

(% по массе)

суммы С количества

ионов алюминия

и количества

ионов галлия к

количеству А ионов

индия

(% по массе)

суммы С количества

ионов алюминия

и количества

ионов галлия к

количеству А ионов

индия

пример

(см2/объем/с)

Жидкости для нанесения покрытия настоящего изобретения Примеров 1-23 и 28-35 и жидкость для нанесения покрытия Ссылочного Примера 1 были превосходными по способности к нанесению покрытия и могли предоставить хорошие результаты относительно положения, где был сформирован канал. Кроме того, в полевых транзисторах, использующих в качестве своего активного слоя оксидные полупроводники, образованные посредством покрытия жидкостями для нанесения покрытия с образованием металлооксидной тонкой пленки, активный слой имел удельное объемное сопротивление, соответствующее активному слою полевого транзистора, и демонстрировал высокую подвижность носителей и высокое отношение уровней в состояниях включено/выключено. Тем самым эти полевые транзисторы показывали хорошие характеристики транзистора.

В Сравнительном Примере 1 жидкость для нанесения покрытия с образованием тонкой пленки оксидного полупроводника была несоответствующей по способности к нанесению покрытия, и канал был сформирован неудовлетворительно. В результате этого полевой транзистор нельзя было оценить.

Жидкости для нанесения металлооксидного тонкопленочного покрытия Примеров 24 и 26 были превосходными по способности к нанесению покрытия. Как показано в Таблице 4, ниже образованные металлооксидные тонкие пленки имели низкое удельное объемное сопротивление и являлись металлооксидными тонкими пленками, пригодными для использования в качестве, например, прозрачных проводящих тонких пленок.