Изобретение относится к масложи- ровой промьшшенности.

Целью изобретения является улучшение качества масла и интенсификаци процесса.,

Способ осуществляют следующим образом.

Исходное масло подают в виброфильтр где выделяют суспензию с гранулометрическим составом от 0,02- 0,03 до 0,4-0,7 мм с общим содержанием частиц размером 0,03-0,07 мм не менее 70% и весовом отстое суспензии 1,5-2%, далее осадок подают в емкость где происходит его обезжиривание, а суспензию - в маслосборник, откуда насосом подают на два альтернативно работающих механизированных фильтра. Первые порции масла до образования слоя осадка, обеспечивающего необ- ходимую глубину чистоты фильтруемого масла, возвращают в маслосборник,, Полностью очищенное масло с содержанием весового отстоя 0,02% направляют на весы. Перед очисткой фильтровальных перегородок механизированных фильтров масло из фильтра перекачивают насосом в маслосборник, а осадок сбрасывают в накопительный шнек, куда также подают обезжиренньй оса- док емкостио

Пример 1, Прессовое масло (подсолнечное) при температуре 75 С С влажностью 0,10% и отстоем по массе 3,7% подвергают виброфильтрова- нйю на экспериментальном вибрационном фильтре (виброклассификатор) при промьшшенной частоте тока 50 Гц, ам- гшйтуде 110 мкм через сетку с ячейками 0,,8 ммо Поток масла подают на виброклассификатор под горизонтально расположенную вибрирующую сетку в направлении, противоположном действию гравитационных сил, отвод масла осуществляют сверху над вибрирующей сеткой. Осадок обезжиривают при выходе из виброклассификатора в емкости и направляют на повторную переработку. Суспензию масла, Шую виброфильтрование , с гранулометрическим составом частиц 0,02- 0,7 мм и относительным содержанием частиц размером 0,03-0,07 мм 73,5% подают в маслосборник, оттуда насосом направляют на механизированные фильтры. Первые порции масла до образования слоя осадка на фильтротка- ни, обеспечивающего необходимую глубину чистоты фильтруемого масла, в

течение 30 мин подвергают рециркуляции, возвращая масло в сборник.

После намыва фильтрующего слоя очищенное масло направляют на весы.

Продолжительность работы механического фильтра при удельной производительности 50 кг/м ч составляет 300 циклов (2100 ч), отстой по массе окончательно очищенного масла 0,015%. Продолжительность контакта масла с твердыми частицами при виброфильтровании не превъшает 12 мин, кислотное число масла равно исходному 2,96 мг КОН/Г.

Пример 2. Аналогичен примеру 1 с тем отличием, что амплитуда колебаний вибрирующей сетки равна 100 мкм.

Гранулометрический состав частиц суспензии масла после виброфильтрования 0,02-0,7 мм при содержании частиц размером 0,03-0,07 мм 72,8%.

Продолжительность работы механического фильтра 285 циклов. Отстой по массе окончательно очищенного масла 0,02%„

Пример 3. Аналогичен примеру 1 с тем отличием, что амплитуда колебаний вибрирующей сетки равна 120 мкм.

Гранулометрический состав частиц суспензии масла после виброфильтрования 0,02-0,7 мм при содержании час- тиц размером 0,03-0,07 мм 71,3%.

Продолжительность работы механического фильтра 280 циклов. Отстой по массе окончательно очищенного - масла 0,019%с,

Пример 4. Аналогичен примеру 1 с тем отличием, что вибрирующая сетка установлена с размером ячеек 0,250,25 мм.

Гранулометрический состав частиц суспензии масла после виброфильтрования 0,02-0,7 мм при содержании частиц размером 0,03-0,07 мм 37,0%.

Продолжит(гльность работы механического фильтра 110 циклов. Отстой по массе окончательно очищенного масла 0,018%.

Пример 5. Аналогичен приме

ру 1, с тем отличием,

что вибрирую- с размером ячещая сетка установлена ек 0,,5 мм.

Гранулометрический состав частиц суспензии масла после виброфильтрования 0,02-0,7 мм при содержании частиц размером 0,03-0,07 мм б1,8%„

Продолжительность работы механического фильтра 120 циклов. Отстой по массе окончательно очищенного масла 0,018%.

Пример 6о Аналогичен приме- ру 1 с тем отличием, что амплитуда колебаний вибрирующей сетки 270 мкм.

Гранулометрический состав частиц суспензии масла после виброфильтрования 0,02-0,7 мм при содержании час- тиц размером 0,03-0,07 мм 64,7%.

Продолжительность работы механического фильтра 150 циклов. Отстой по массе окончательно очищенного масла 0,020%,

Пример 7. Аналогичен примеру 1 с тем отличием, что вибрирующая сетка на виброклассификаторе установлена с размером ячеек 1,1x1,1 мм. Гранулометрический состав частиц суспензии масла после виброфильтрования 0,02-0,7 мм при содержании частиц размером 0,03-0,07 мм не менее 70%.

Продолжительность работы механического фильтра 150 циклово Отстой по массе окончательно очищенного масла 0,020%. Однако отстой по массе в

Эффективность процесса очистки

масла в целом характеризуется .отстоем по Массе отходящего масла, который для высшего сорта должен ;составлять 0,05%. По степени очистки предлагаемый способ позволяет достичь весового отстоя 0,02%, но определяющим фактором процесса очистки масел является зффективность процесса на второй стадии, которую можн косвенно выразить в продолжительности работы механизированного фильтра

масле после виброклассификатора составляет 1,65%, что увеличивает количество мелких частиц в масле перед фильтрованием и сокращает количество циклов работы фильтроткани до 150. В этом случае, по-видимому, имеет место полное разрушение фильтрующего слоя под фильтрующей сеткой аппарата Пример 8 (известный способ) Прессовое подсолнечное масло при с влажностью 0,15% и отстоем по массе 3,5% подают самотеком в гу- щеловушку (гравитационный отстойник) для предварительной очистки от механических примесейо Окончательная очистка масла от взвешенных частиц осуществляется на диковых фильтрах :типа ФГДС аналогично примеру 1.

После гущеловушки содержание, частиц мелкой фракции перед фильтрованием 57,4%, частиц с размером 0,03- 0,07 мм 40,1%, продолжительность работы ткани фильтра 110 циклов. Отстой по массе в масле после фильтров ФГДС О,05%о

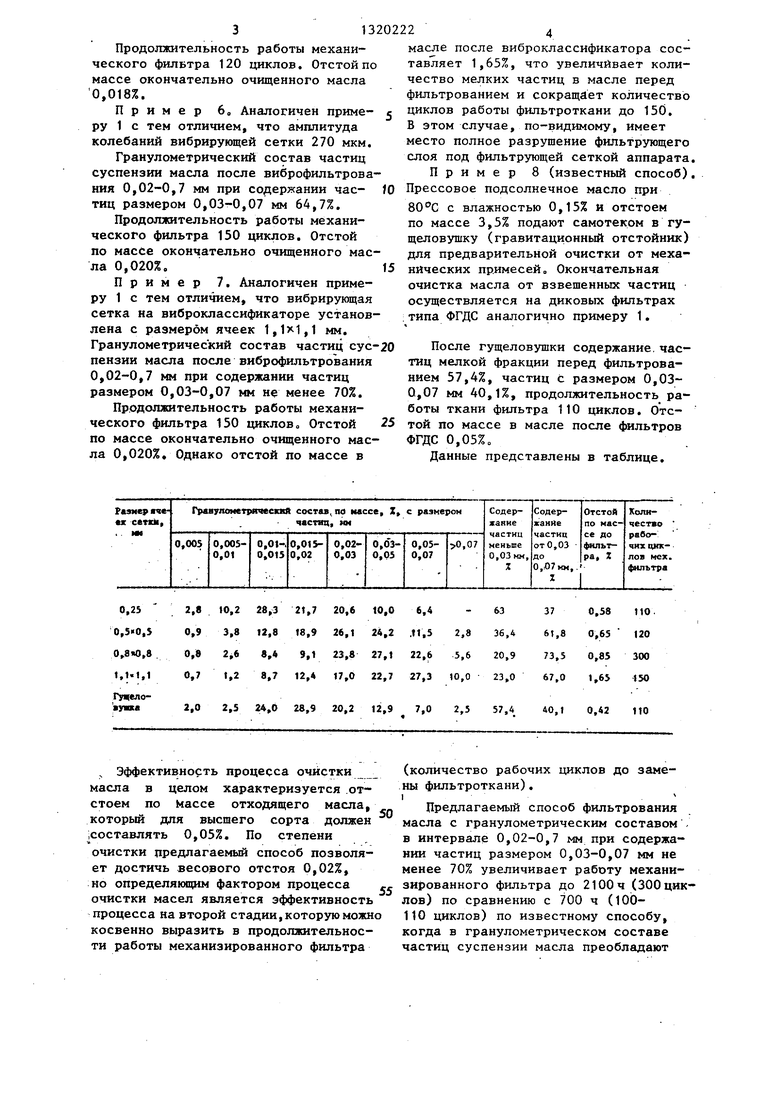

Данные представлены в таблице.

370.58110.

6t,80,65 120

73,50,85300

67.01,65150

40,t 0,42

110

0

(количество рабочих циклов до замены фильтроткани).

I

Предлагаемый способ фильтрования

масла с гранулометрическим составом - в интервале 0,02-0,7 мм при содержании частиц размером 0,03-0,07 мм не менее 70% увеличивает работу механизированного фильтра до 2100ч (300 циклов) по сравнению с 700 ч (100- 110 циклов) по известному способу, когда в гранулометрическом составе частиц суспензии масла преобладают

частицы размером 0,015-0,030 мм (до 72,10%) или при фильтровании масла с преобладающим размером частиц0,005- 0,010 им (66,5%) при отстое по массе 0,46%, когда число циклов работы 5 фильтра составляет всего 60 или 420 ч.

Использование тока промьшшенной частоть с амплитудой 100-120 мкм позволяет повысить качество масла и 10 интенсифицировать процесс.

Формула изобретения

1. Способ первичной очистки рас- f5 тительных масел от твердых механических примесей путем двухстадийного отделения частиц с обезжириванием частиц, отделенных на первой стадии, отличающийся тем, что, с целью улучшения качества масла и интенсификации процесса, отделение частиц на первой стадии проводят виброфильтрованием с вь|делением частиц размером от 0,02 до 0,7 мм,, в том числе частиц размером от 0,03 до 0,07 мм не менее 70%.

2. Способ по По 1, отличающий с я тем, что виброфильтрование осуществляют при наложении тока промышленной частоты с амплитудой колебания от 100 до 120 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ОЧИСТКИ РАСТИТЕЛЬНОГО МАСЛА | 1998 |

|

RU2155797C2 |

| СПОСОБ ОЧИСТКИ МАСЕЛ | 2007 |

|

RU2368643C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ БРИКЕТОВ НА ОСНОВЕ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2005 |

|

RU2293776C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ БРИКЕТОВ НА ОСНОВЕ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2005 |

|

RU2293775C2 |

| СПОСОБ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ ПОРОШКООБРАЗНОГО ОКИСЛИТЕЛЯ С ДОБАВКАМИ | 2001 |

|

RU2202507C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО МЕЛА | 1992 |

|

RU2051102C1 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ ШЛАМОВ | 2004 |

|

RU2276107C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ И ЛОВУШЕЧНЫХ НЕФТЕЙ | 1992 |

|

RU2041861C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| Способ очистки замасленной окалины металлургических производств и технологическая линия для его осуществления | 2022 |

|

RU2801008C1 |

Изобретение относится к масло- жировой промьшшенности. Целью изобретения является улучшение качества масла и интенсификация процесса. Это достигается тем, что масло подают в виброфильтр, где вьщеляют суспензию с гранулометрическим составом от 0,02- 0,03 до 0,4-0,7 мм с общим содержанием частиц размером 0,03-0,07 мм .не менее 70% и весовым отстоем суспензии 1,5-2,0%, далее осадок пода-- ют в емкость, где происходит его обез- жириванне, а суспензию - в маслосборник, откуда насосом подают на два фильтра. Очищенное масло подают на весы. Перед очисткой масло из фильтра перекачивают насосом в маслосборник. Причем виброфнльтрование осуществляют при наложении тока промышленной частоты с амплитудой колебаний от 100 до 120 мкм. 1 табл. (Л со ю о ю ND ЬО

| Руководство по технологии получения и переработки растительных масел и жиров | |||

| Л ., 1975, Т.1, кн | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВОДЯНАЯ ТУРБИНА | 1922 |

|

SU462A1 |

Авторы

Даты

1987-06-30—Публикация

1984-10-30—Подача