Применяющиеся до сих пор быстроходные турбины вызывают необходимость для изготовления лопаток иметь штампы, или отличаются излишней сложностью механизма, что лишает возможность изготовлять их повсеместно и удорожает их производство.

Предлагаемая турбина позволяет свести число отливок до минимума, благодаря тому, что направляющие поверхности сделаны из котельного железа и имеют самые простые цилиндрические и конические формы. В направляющем аппарате предлагаемой турбины лучше, чем в иных шахтных турбинах, соблюдено условие постепенности переходов одного сечения в другое, позволяющее избежать ударов, вызывающих потери. Продолжение направляющих лопастей до оси и до рабочего колеса позволяет сделать более определенным расчет турбины. Скольжение регулирующего щита по центральной трубе, скрывающей ось, позволяет поместить все регулирование внутри турбины и хорошо его защитить и одновременно уменьшить отливки для сервомотора. Оно уменьшает опасность перекашивания щита, в виду своей гидравлической разгруженности позволяет для малых и средних мощностей обойтись дешевым непосредственным регулированием. Вынесение подшипника к самому рабочему колесу предохраняет ось от случайных сотрясений рабочего колеса. Входное ребро рабочего колеса имеет направление почти перпендикулярное к направлению струи при выходе из направляющего аппарата, чем уменьшается скольжение воды в радиальном направлении. Конструкция позволяет все главные внутренние части вынимать для осмотра и ремонта сразу, выдвигая их вместе с крышкой 10, служащей остовом всей конструкции. Расположение внутренних частей позволяет удобную упаковку для перевозки аппарата в собранном и выверенном виде, в каком вся турбина имеет форму барабана без выступающих частей. Наконец, конструкция не ставит препятствий к увеличению быстроходности турбины, а следовательно использованию минимального напора. Шахта и всасывающая труба сформированы плоскостями, облегчающими выполнение из дерева. Всасывающая труба позволяет отъединение рабочего колеса от изгиба трубы и позволяет постепенноеувеличение сечения трубы простой конической формы, облегчающей новинку и удобную для приспособлении инжектора. Если к турбине подтекает излишнее количество воды, то она сбрасывается на наружную верхнюю грань трубы и при стекании способствует, на подобие инжектора, отводу воды из части водоотводного канала, в которую опущена всасывающая труба. Форма шахты турбины позволяет совместить наилучший гидравлический улиткообразный подвод воды к турбине с построением шахты сплошь из плоскостей (напр., деревянных перегородок).

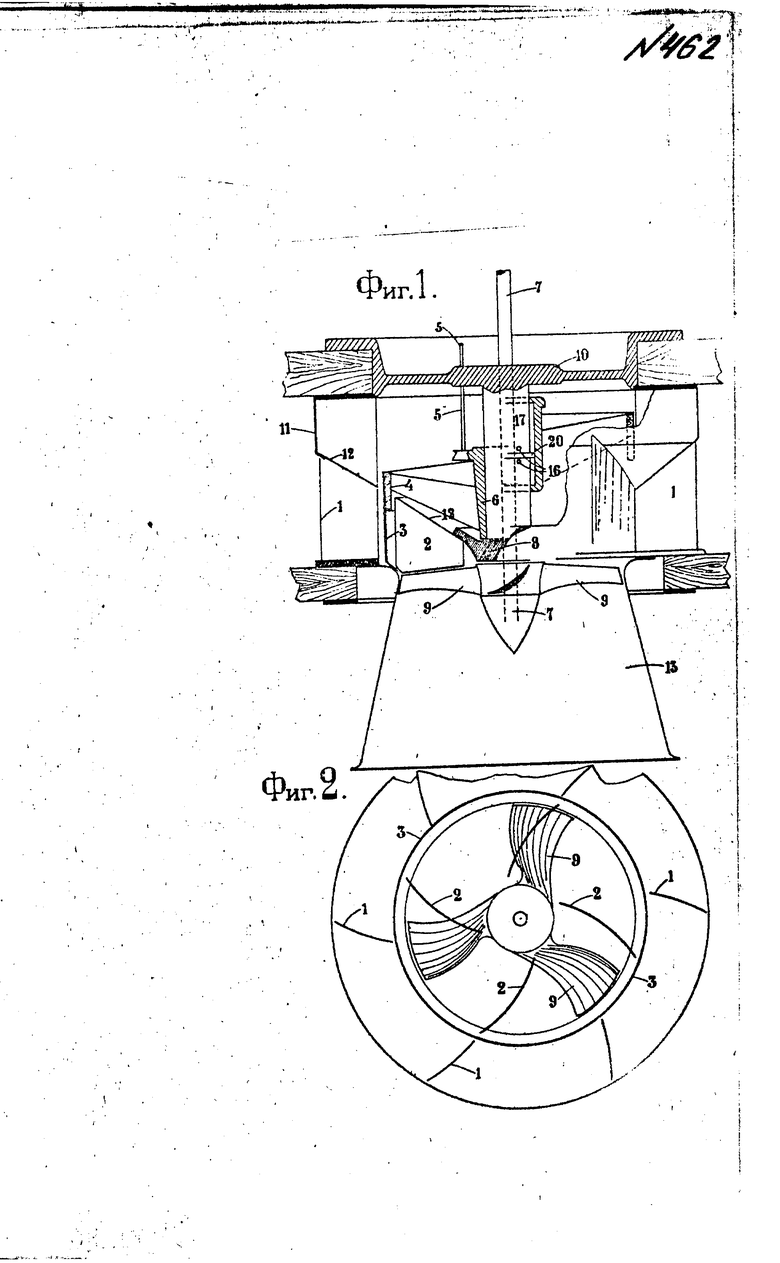

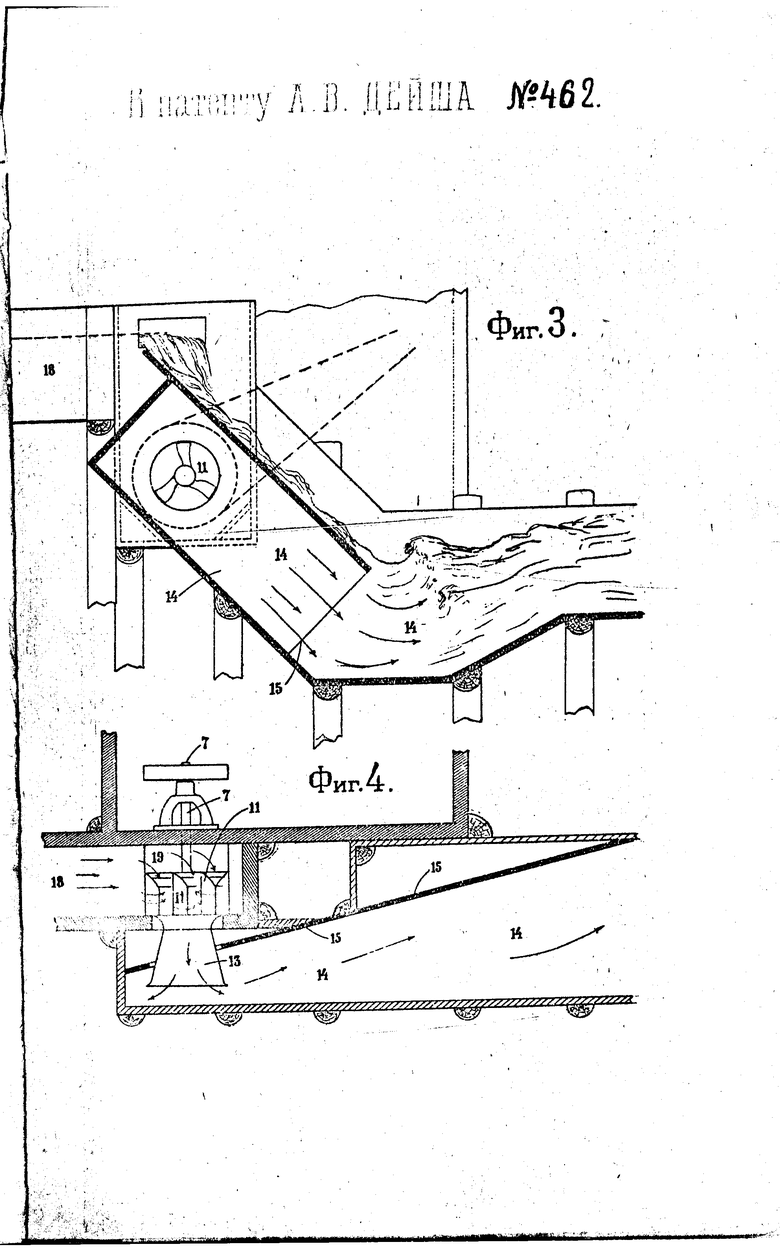

На чертежах показана турбина: на фиг. 1 - в осевом разрезе; на фиг. 2 - в перпендикулярном к оси через направляющий аппарат; на фиг. 3 - боковой вид всей установки с шахтой, и на фиг. 4 - разрез через всасывающую трубу.

Согласно фиг. 3 и 4, турбина располагается в стенке, отделяющей подводящий канал 18-19 от отводного всасывающего 14, при горизонтальном расположении оси турбины 7 и наклонном, всасывающем расположении, отводного канала 14. Вода подходит в радиальной плоскости по улиткообразной камере 19, фиг. 3-4, образованной плоскими щитами, входит в клепанный направляющий аппарат 11 с цилиндрическими лопастями 1, проходит через регулирующий цилиндрический щит 3 и через внутренние направляющие полости 2. Подводящий канал к оси сужается помощью конической крышки 12. Рабочее колесо 9 сидит в суженном месте всасывающей трубы и представляет из себя осевую реактивную турбину с входной кромкой лопасти перпендикулярной направлению входящей воды. Вода проходит короткую клапанную всасывающую трубу 13 и входит в узкую часть призматического клинообразного всасывающего канала 14, перегороженного внутренней продольной перегородкой 15 так, чтобы сечение канала постепенно увеличивалось к выходу. Регулирование производится кольцевым щитом 3, несомым муфтой 4, скользящей вдоль центральной трубы 6, заключающей ось 7трубы и трубки 16 для смазки пяты 8 и муфты 4, а равно и для сервомотора в муфте. Муфта движется тягами 5, проходящими через сальники наружу, либо сервомотором 17 внутри муфты 6, и поршнем которого служит сама центральная труба 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидросиловая установка на барже | 1934 |

|

SU40279A1 |

| ГОРНАЯ БЕРЕГОВАЯ МИКРОГИДРОЭЛЕКТРОСТАНЦИЯ (ГБМГЭС) | 2017 |

|

RU2688871C2 |

| ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА | 2011 |

|

RU2484307C1 |

| ГИДРАВЛИЧЕСКИЙ АГРЕГАТ ГЭС КАЗАЧЕНКО, НАПРАВЛЯЮЩИЙ АППАРАТ, РАБОЧЕЕ КОЛЕСО, УПЛОТНЕНИЕ КОЛЕСА, РЕГУЛЯТОР РАСХОДА | 2010 |

|

RU2455521C2 |

| ПЕРЕСТАНОВОЧНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ПОВОРОТНЫХ ЛОПАТОК РАБОЧЕГО КОЛЕСА ВОДЯНЫХ ТУРБИН | 1925 |

|

SU43613A1 |

| Приспособление для поворота лопаток рабочих колес вращающихся машин | 1923 |

|

SU4787A1 |

| ОСЕВАЯ ГИДРОТУРБИНА | 2008 |

|

RU2371602C2 |

| ГИДРОАГРЕГАТ | 2014 |

|

RU2549753C1 |

| СПОСОБ УПРАВЛЕНИЯ МОЩНОСТЬЮ РЕАКТИВНЫХ ГИДРАВЛИЧЕСКИХ ТУРБИН | 2017 |

|

RU2636603C1 |

| Детандер-генераторный агрегат | 2020 |

|

RU2732275C1 |

1. Водяная турбина, характеризующаяся применением направляющих лопаток, состоящих из наружных частей 1 и внутренних частей 2, образующих кольцевой зазор для регулирующего цилиндрического щита 3, присоединенного к муфте 4, перемещаемой посредством тяг 5 и снабженной ступицею, скользящею по трубе 6, пропускающей рабочий вал 7 и на свободном конце имеющей пяту 8, располагаемую смежно с рабочим колесом 9 и удерживающую боковыми закраинами вышеуказанные внутренние части 2 направляющих лопаток.

2. Видоизменение охарактеризованной в п. 1 турбины, отличающееся применением для перемещения щита 3 - гидравлического сервомотора 17, состоящего из гидравлического цилиндра, образуемого ступицею вышеуказанной муфты 4, обхватывающей трубу 6, снабжаемую в данном случае кольцевым выступом 20, служащим поршнем сервомотора.

Авторы

Даты

1925-07-31—Публикация

1922-10-02—Подача