Известные способы ультразвуковой сварки при помощ.и смешанных продольно-сдвиговых деформаций «е обеспечивают необходимой устойчивости колебательной системы по отношению к вредным поперечным деформациям, а существующие устройства для осуществлен-ия этих способов не дают возможиости устранить «редные поперечные деформации, ухудшающие .процесс .

Отличительная особенность описываемого способа состоит в том, что сдвиговые колебания возбуждают в одном или двух свариваемых изделиях, расположенных под углом меньшим 180° к излучателю.

Для осуществления этим способом точечной аварки применено устройство, в котором свариваемое изделие располагают на гранях П|ризмы предметного стола и прижимают к ним изделие закругленным концом излучателя под действием постоянной силы, направленной вдоль оси излучателя.

При осуществлении описываемым спюообом ЩО.БНОЙ сварки устройство выполняют в виде системы конических роликов, приводимых в согласованное вращение. При этом свариваемые изделия укладываются на боковые поверхности этих роликов и прижимаются к ним закругленным конадом излучателя. Протягивая .изделие между роликами и концом излучателя, получают щов сварного ооединення.

Такой способ ультразвуковой сварки с применением описываемых устройств повышает устойчивость колебательной системы но отнощению к вредным поперечным деформациям и улучшает процесс сварки.

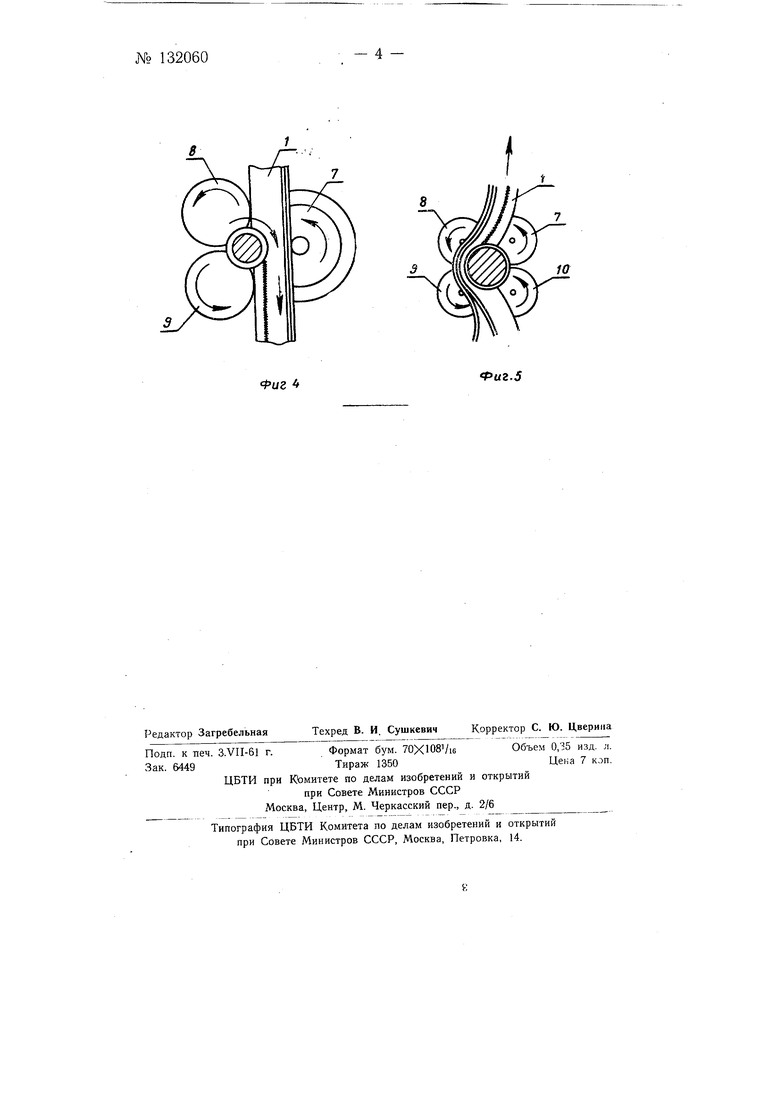

На фиг. 1 изображена схема устройства для осуществления точечной сварки описываемым способом; на фиг. 2 - схема устройства для осуществления щовной сварки описываемым способом с системой из двух конических роликов сопряженного вращения; на фиг. 3 - вид сверху с разрезом по А-А на фиг. 2; на фиг. 4 - то же, что и на фиг. 3,

№ 132060- 2 но с системой из трех конических роликов; на фиг. 5-то же, что и на фиг. 3, «о с системой из четырех конических роликов.

При точечной сварке свариваемое изделие / (фиг. 1) располагают на гранях призмы предметного стола 2 и лрижимают к граням призмы коицом излучателя 3, имеющим шаровую форму. Излучатель 3 одновременно прлжимается к. свариваемому изделию и к противоположной свободной грани призмы. Сдвиговые возвратно-поступательные колебания излучателю 3 сообщают от акустической головки 4, аналогичной головкам ультразвуковых станков для обработки твердых материалов.

Подача акустической головки 4 илИ предметного стола 2 осуществляется при помощи известных механизмов, устанавливаемых на станине 5 ИЛИ в корпусе 6 головки.

При осуществлении таким же способом щовной сварки в описываемом устройстве предметный стол заМеняют системой конических роликов, приводимых в согласованное вращение. Такая система рол11ков МОжет состоять из двух роликов 7 и 5 (фиг. 2 и 3), трех роликов 7, 8 и 9 (фиг. 4) или четырех роликов 7, 8, 9 и 10 (фиг. 5).

На боковые грани ролика 7 (фиг. 2, 3 и 4) или боковые грани роликов 8 к 9 (фиг. 5) укладывают свариваемые изделия / и прижимают их mapoiBbiM концом излучателя 3. Боковые граиви остальных роликов служат симметричной опорой для рабочего конца излучателя 3, а свариваемые изделия протягиваются между вращающимися роликами и шаровым концом излучателя 3, чем и осуществляется шовная оварка.

Предмет изобретения

1.Способ ультразвуковой сварки при помощи смешанных продольно-сдвиговых деформаций, отличающийся, тем, что, с целью повыщения устойчивости колебательной системы по отнощению к вредным .по.пер€ЧНым деформащиям и улучшения процесса сварки, сдвиговые колебания возбуждают в одном или двух свариваемых изделиях, расположенных под углом, меньщим 180° к излучателю.

2.Устройство для осуществления способа по п. 1, отличающееся тем, что свариваемые изделия располагают «а гранях призмы предметного стола и прижимают к ним закруглеЕным концом излучателя под действием постоянной силы, направленной вдоль оси излучателя.

3.Видоизменение устройства по п. 2, отличающееся тем, что, с целью осуществления щовной сварки, его выполняют в виде системы конических роликов сопряженного вращения, на боковые поверхности которых устанавливают свариваемые изделия, прижимают концом излучателя и, протягивая их между роликами и концом излучателя, получают сваряое соединение.

сриг.1

Фиг

Рыг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Акустическая головка для ультразвуковой сварки | 1959 |

|

SU127876A1 |

| Устройство для механических испытаний твердых материалов на старение и усталость | 1959 |

|

SU128188A1 |

| Ультразвуковой станок | 1959 |

|

SU141737A1 |

| Стержневой ультразвуковой концентратор | 1959 |

|

SU127079A1 |

| Опорный изолятор | 1959 |

|

SU127080A1 |

| Ультразвуковой вибратор, например, для абразивной обработки | 1956 |

|

SU121606A1 |

| Способ автоматического управления процессом контактной точечной и шовной сварки | 1976 |

|

SU660799A1 |

| СПОСОБ ТОЧЕЧНОЙ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2008 |

|

RU2374049C1 |

| СПОСОБ БЕСПОДДОННОГО УПАКОВЫВАНИЯ ПРЕДМЕТОВ | 1991 |

|

RU2067544C1 |

| СВАРНАЯ КОНСТРУКЦИЯ И СПОСОБ ПОЛУЧЕНИЯ НАХЛЕСТОЧНОГО СВАРНОГО СОЕДИНЕНИЯ ТОЧЕЧНОЙ ЛАЗЕРНОЙ СВАРКОЙ | 2020 |

|

RU2756958C1 |

Авторы

Даты

1960-01-01—Публикация

1959-12-07—Подача