Изобретение относится к сварной конструкции и способу изготовления сварных соединений, включающих в себя два стальных листа, которые соединяются путем использования точечной сварки сфокусированным лазерным излучением (в дальнейшем называемой просто «точечной лазерной сваркой»). В частности, настоящее изобретение относится к изготовлению сварной конструкции, включающая в себя область ожидаемой деформации, которая, предположительно, будет деформироваться под влиянием вложенной тепловой энергии. Настоящее изобретение может быть использовано в машиностроительной промышленности, а именно в изготовлении сварных металлоконструкций из листовых заготовок для каркасов боковины вагона метрополитена.

Известен способ сварки внахлест, нахлесточное соединение, способ изготовления нахлесточного соединения и деталь автомобиля (RU 2653742, Заявка №2016132308, 04.02.2015), включающий накладывание одного на другой множества стальных листов, зажигание лазерного луча и образование точечного лазерного сварного шва, причем после образования точечного лазерного сварного шва осуществляют перемещение лазерного луча по прямой линии с пересечением внешнего края упомянутого точечного лазерного сварного шва в диапазоне ±30° относительно определенного заранее направления главного напряжения сварного шва, с образованием упрочненной части в стальных листах.

Недостатками известного технического решения является большая, вводимая энергия в одну сварочную точку; наличие высокого уровня тепловых деформаций после сварки; увеличение времени выполнения одной сварочной точки.

Наиболее близким к предлагаемому техническому решению является способ сварного соединения точечной лазерной сваркой и способ изготовления сварного соединения («LAP LASER SPOT WELDING JOINT AND MANUFACTURING METHOD OF THE WELDING JOINT» JP 2017113781, Заявка №2015251776, 24.12.2015), содержащий этап получения соединения путем выполнения точечной лазерной сварки, при котором лазерное излучение облучается на поверхность самой внешней стальной пластины в форме спирали, чтобы сформировать эллиптическую расплавленную часть на каждой стальной пластине.

Недостатками известного технического решения является большая, вводимая энергия в одну сварочную точку; наличие высокого уровня тепловых деформаций после сварки, отсутствие подложки для отвода излишней тепловой энергии от свариваемого изделия, отсутствие конструктивных элементов для фиксирования расположения свариваемых деталей в пространстве относительно друг друга и базовых поверхностей с заданной точностью.

Техническая проблема, на решение которой направленно предлагаемое изобретение, заключается в выполнении лазерным лучом кольцевой сварочной точки, локальной термической правки при создании сварной конструкции и выполнении нахлесточных сварочных соединений, распределение внутренних напряжений и снижение уровня остаточной деформации, также на фиксирование расположения свариваемых деталей в пространстве относительно друг друга и базовых поверхностей с заданной точностью и системы отвода излишней тепловой энергии от свариваемого изделия.

Технический результат, на достижение которого направленно предлагаемое изобретение, заключается в увеличении производительности выполнения сварочной точки для нахлесточного сварочного соединения, снижение остаточных тепловых деформаций в сваренной конструкции, фиксации расположения свариваемых деталей в пространстве относительно друг друга и базовых поверхностей с заданной точностью.

Технический результат достигается тем, что сварная конструкция и способ получения нахлесточного сварного соединения точечной лазерной сваркой, включающий в себя изготовление нахлесточного сварочного соединения, сборку полки фланца и листа, прижим полки фланца к листу без зазора, лазерную сварку сварочной лазерной головкой и образование точечного лазерного сварного шва, отличается тем, что в процессе выполнения сварки на медной подложке, лазерный луч двигается по спирали от внешнего диаметра внутренней окружности к краю сварочной точки и совершает круговые колебания перпендикулярно относительно траектории движения, причем сварочная лазерная головка располагается перпендикулярно к свариваемому изделию, с проплавлением фланца на всю толщину и проплавлением нижнего листа на заданную глубину за один проход, используя волоконный лазер, причем сварка осуществляется с плавным нарастанием мощности лазерного луча в начале сварного процесса от минимального до заданного значений за сотую долю секунды и плавным убыванием мощности лазерного луча в конце процесса с заданного значения до минимального менее чем за две сотых секунды. Сварка осуществляется без сопутствующего подогрева.

Сварка выполняется на медной подложке, обладающей высокой теплопроводностью для отвода излишней тепловой энергии от свариваемого изделия.

Сварная конструкция собирается с использованием замкового соединения, что обеспечивает расположение свариваемых деталей в пространстве относительно друг друга и базовых поверхностей с заданной точностью.

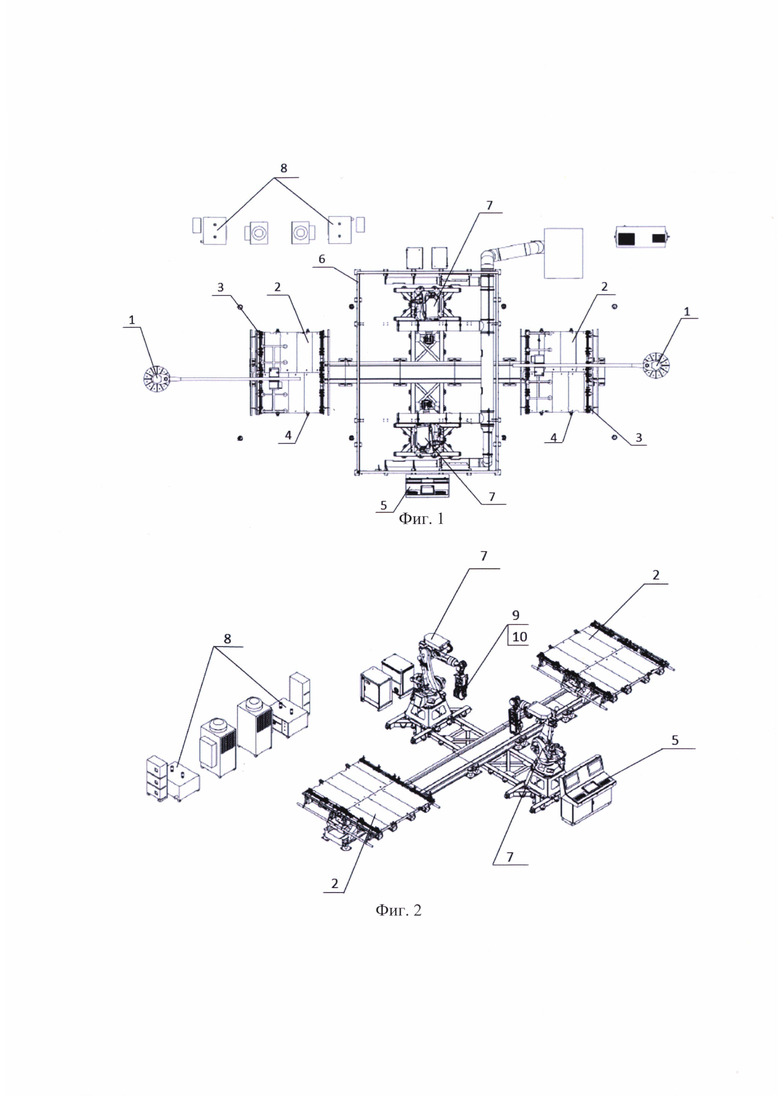

На фигуре 1 - схема установки для изготовления сварной конструкции с защитной кабиной.

На фигуре 2 - схема установки для изготовления сварной конструкции без защитной кабины.

На фигуре 3 - замковое соединение.

На фигуре 4 - схема расположение элементов каркаса и сварочной точки относительно нижнего листа.

На фигуре 5 - прижимное устройство.

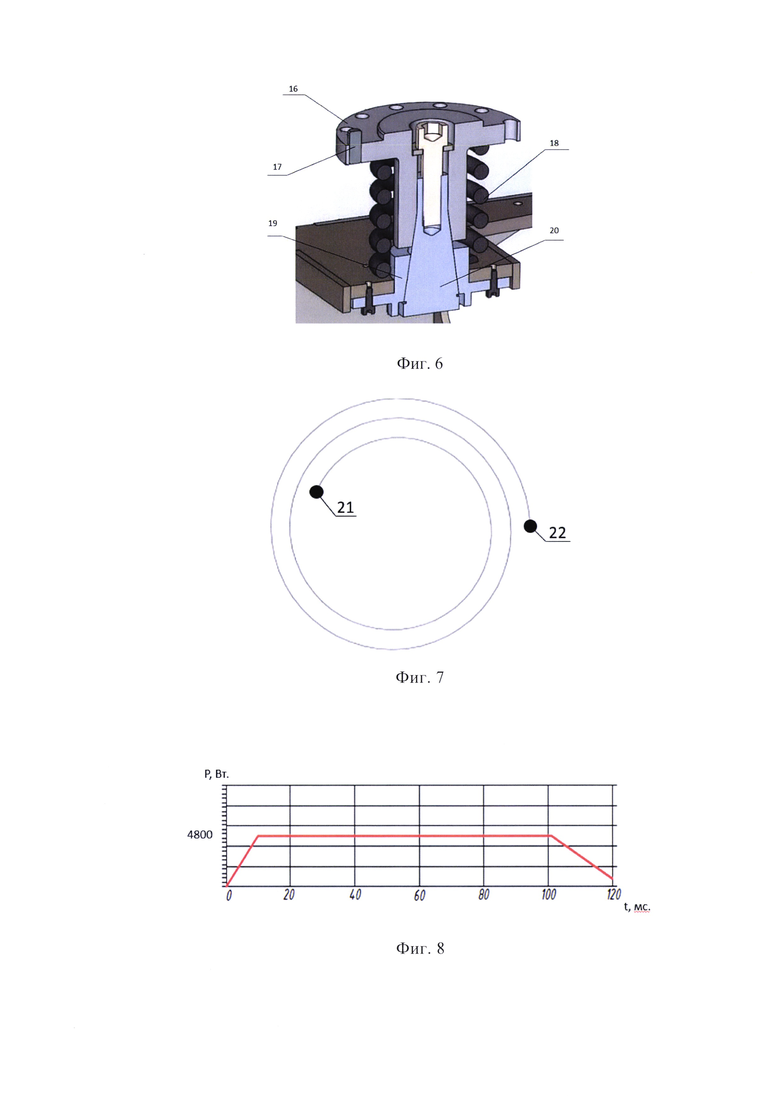

На фигуре 6 - схема крепления сварочной оснастки к фланцу промышленного манипулятора и механизм центрирования.

На фигуре 7 - траектория движения лазерного луча.

На фигуре 8 - график нарастания и убывания мощности лазерного излучения.

Позиции на фигурах: 1- консольно-поворотный кран; 2 - сварочный стол с медной подложкой; 3 - прижимное устройство; 4 - боковой упор; 5 - стойка управления; 6 - защитная кабина; 7 - промышленный манипулятор; 8 - иттербиевый лазерный источник; 9 - оснастка; 10 - оптическая лазерная головка; 11 - нижний лист; 12 - элементы каркаса; 13 - замковое соединение; 14 - подпружиненный ограничитель; 15 - прижимная лапка; 16 - круглый фланец; 17 - центрирующий штифт; 18 - пружина; 19 - стакан; 20 - хвостовик.

Устройство для осуществления изобретения состоит из защитной кабины 6, двух промышленных манипуляторов 7 с максимально допустимой нагрузкой на фланце робота 120 килограмм и зоной досягаемости 2700 миллиметров, оснащенных оснасткой 9, для прижатия фланца к листу, двух иттербиевых лазерных источников 8 максимальной мощностью излучения 6000 ватт, оптической лазерной головки 10, универсального сварочного стола с медной подложкой 2, оснащенным базирующими элементами 4 и прижимными устройствами 3.

Сущность изобретения заключается в следующем.

Изобретение относится к области машиностроения, а именно к изготовлению сварной конструкции и способу получения нахлесточного сварного соединения точечной лазерной сваркой для каркасов боковины вагона метрополитена. В способе детали свариваемой конструкции укладываются консольно-поворотным краном 1 в зоне погрузки-разгрузки, непосредственно на медное основание универсального сварочного стола с медной подложкой 2. Укладка частей свариваемой конструкции начинается с установки нижнего листа 11, при этом его верхняя кромка упирается в подпружиненные ограничители 14 верхнего сдвижного упора 3. Кроме того, нижний лист 11 своей боковой кромкой упирают в два боковых упора 4, жестко закрепленных на универсальном сварочном столе с медной подложкой 2. Таким образом, нижний лист 11 базируется по координатному углу. После установки нижнего листа 11, устанавливаются элементы каркаса 12. Установка данных деталей производится путем наложения их на центрирующий элемент верхнего и нижнего сдвижных упоров. Центрирующий элемент, входит в П-образный профиль детали с минимальным допустимым зазором. Фиксации деталей каркаса на сварочном столе, осуществляется опусканием, прижимом и фиксацией прижимной лапки 15. Далее выкладываются элементы каркас 12, базирующиеся при помощи замкового соединения 13.

После завершения контроля сборки и фиксации деталей свариваемой конструкции, на сварочном столе с медной подложкой 2, оператор запускает выполнение программы на стойке управления 5. Происходит движение сварочного стола с медной подложкой 2 с установленными на нем заготовками в рабочую зону, внутрь защитной кабины 6.

Промышленный манипулятор 7 перемещает оснастку 9, с зафиксированной внутри оптической лазерной головкой 10, к месту выполнения сварочного соединения. Манипулятор 7 опускает оснастку на заданную величину. Подпружиненная оснастка, в верхней части, оснащен круглым фланцем 16 с центрирующим штифтом 17, присоединенный к фланцу 6-ой оси промышленного манипулятора 7. Между круглым фланцем 16 и верхней частью прижимной оснастки установлена пружина 18, по центру которой, в стакане 19, расположен хвостовик 20. При поджиме роботом прижимной оснастки к свариваемым изделиям, пружина сжимается под действием усилия от манипулятора 7, и рабочая поверхность маски надавливает на поверхность деталей, обеспечивая максимальный прижим элементов каркаса 12 и нижнего листа 11 между собой и минимальный зазор между ними.

Следующим этапом выполнения сварной конструкции и получения нахлесточного сварного соединения точечной лазерной сваркой является запуск программного обеспечения для активации лазерной системы и выполнения процесса лазерной сварки. Сварка точки выполняется лазерным лучом, двигающимся по спирали от внешнего диаметра внутренней окружности 21 к краю сварочной точки 22 и совершает круговые колебания перпендикулярно относительно траектории движения, с проплавлением фланца на всю толщину и проплавлением нижнего листа на заданную глубину за один проход, причем сварка осуществляется с плавным нарастанием мощности лазерного луча в начале сварного процесса от 0 до 4800 Вт за 0,01 с. и плавным убыванием мощности лазерного луча в конце процесса с 4800 до 0 Вт за 0,018 с. (фигура 8).

При поднятии прижимной оснастки, пружина 18 приходит в свое начальное состояние, центрирующий конус возвращается в стакан 19, обеспечивая центрирование оснастки (перпендикулярно плоскости фланца робота.

Следующим этапом изготовления сварочной конструкции выполняется локальная термическая правка. Промышленный манипулятор 7 перемещает оснастку 9, с зафиксированной внутри оптической лазерной головкой 10, к месту выполнения локального нагрева свариваемой конструкции. Манипулятор 7 опускает оснастку на заданную величину. Запуск программного обеспечения для активации лазерной системы и выполнения процесса термической правки. Термическая правка выполняется лазерным лучом, двигающимся перпендикулярно элементам каркаса 12 без совершения колебательных движений, причем локальная термическая правка осуществляется с плавным нарастанием мощности лазерного луча в начале сварного процесса от 0 до 1000 Вт за 0,01 с. и плавным убыванием мощности лазерного луча в конце процесса с 1000 до 0 Вт за 0,018 с.

Пройдя цикл сварки, сварочный стол с медной подложкой 2 с готовым сварным изделием перемещается из рабочей в погрузочно-разгрузочную зону. Максимальное усилие, воспринимающее сварочной точкой на срез, достигает 34610 Н, максимальное отклонение прямолинейности сваренной конструкции в продольном и поперечном направлениях не превышает 1,8 мм на 2,0 метра.

Предлагаемое техническое решение позволяет сократить время на сборку металлоконструкций элементов боковины кузова вагона метрополитена, обеспечивает минимальные тепловые вложения в свариваемую металлоконструкцию, что позволяет изготавливать изделия с увеличенной производительностью, высокой точностью и минимальными остаточными тепловыми деформациями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

| Способ лазерной сварки листов из разнородных металлов встык | 2022 |

|

RU2784044C1 |

| Способ лазерного выращивания изделий из металлической проволоки | 2018 |

|

RU2678116C1 |

| СПОСОБ СВАРКИ ВНАХЛЕСТ, НАХЛЕСТОЧНОЕ СОЕДИНЕНИЕ, СПОСОБ ИЗГОТОВЛЕНИЯ НАХЛЕСТОЧНОГО СОЕДИНЕНИЯ И ДЕТАЛЬ АВТОМОБИЛЯ | 2015 |

|

RU2653742C2 |

| Способ лазерной сварки заготовок больших толщин | 2017 |

|

RU2653744C1 |

| Способ изготовления тавровой балки лазерным лучом | 2016 |

|

RU2653396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОГО ТОНКОСТЕННОГО СВАРНОГО ИЗДЕЛИЯ С ТОЛСТОСТЕННЫМИ НАВЕСНЫМИ ЭЛЕМЕНТАМИ | 2019 |

|

RU2718507C1 |

| Способ изготовления ребристых панелей из разнородных сплавов | 2021 |

|

RU2761841C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| Способ лазерной сварки разнородных металлических сплавов | 2021 |

|

RU2763706C1 |

Изобретение относится к способу изготовления сварной конструкции и может быть использовано в изготовлении сварных металлоконструкций из листовых заготовок для каркасов боковины вагона метрополитена. Осуществляют сборку нахлесточного соединения полки фланца и листа, прижим полки фланца к листу без зазора и лазерную сварку на медной подложке сварочной лазерной головкой с образованием точечного лазерного сварного шва. Лазерный луч перемещают по спирали от внешнего диаметра внутренней окружности к краю сварочной точки с круговыми колебаниями перпендикулярно относительно траектории движения. Сварочную лазерную головку располагают перпендикулярно к свариваемому изделию, сваривают с проплавлением фланца на всю толщину и проплавлением нижнего листа на заданную глубину за один проход, используя волоконный лазер. Сварку осуществляют с плавным нарастанием мощности лазерного луча в начале сварного процесса от минимального до заданного значений за сотую долю секунды и плавным убыванием мощности лазерного луча в конце процесса с заданного значения до минимального менее чем за две сотых секунды. Сварка осуществляется без сопутствующего подогрева. Технический результат заключается в увеличении производительности выполнения сварочной точки для нахлесточного сварочного соединения, снижении остаточных тепловых деформаций в сваренной конструкции и повышении точностью полученной конструкции.2 з.п. ф-лы, 8 ил.

1. Способ изготовления сварной конструкции каркаса боковины вагона метрополитена, включающий сборку полки каркаса и листа с получением нахлесточного соединения, прижим полки к листу без зазора и точечную лазерную сварку сварочной лазерной головкой с образованием точечного лазерного сварного шва, отличающийся тем, что точечную лазерную сварку выполняют на медной подложке, а сварку каждой точки точечного лазерного сварного шва выполняют лазерным лучом, который перемещают по спирали от внешнего диаметра точки внутрь сварной точки, при этом совершают круговые колебания луча перпендикулярно относительно траектории движения с проплавлением полки на всю толщину и проплавлением листа на заданную глубину за один проход, причем используют волоконный лазер, при этом сварку точки осуществляют с плавным нарастанием мощности лазерного луча в начале сварки от минимального до заданного значения за сотую долю секунды и плавным убыванием мощности лазерного луча в конце сварки точки с заданного значения до минимального менее чем за две сотых секунды.

2. Способ по п. 1, отличающийся тем, что сварку осуществляют без сопутствующего подогрева.

3. Способ по п. 1, отличающийся тем, что сварную конструкцию собирают с использованием замкового соединения с обеспечением расположения свариваемых деталей в пространстве относительно друг друга и базовых поверхностей с заданной точностью.

| JP 2017113781 A, 29.06.2017 | |||

| JP10068021A, 10.06.1998 | |||

| CN 102554469 A, 11.07.2012 | |||

| JP 2011101894 A, 26.05.2011 | |||

| JP 4518892 B2, 04.08.2010 | |||

| СПОСОБ СВАРКИ ВНАХЛЕСТКУ УЧАСТКА, СПОСОБ ИЗГОТОВЛЕНИЯ СВАРЕННОГО ВНАХЛЕСТКУ ЭЛЕМЕНТА, СВАРЕННЫЙ ВНАХЛЕСТКУ ЭЛЕМЕНТ И АВТОМОБИЛЬНАЯ ДЕТАЛЬ | 2013 |

|

RU2606667C2 |

Авторы

Даты

2021-10-07—Публикация

2020-12-22—Подача