1

Изобретение относится к области контактной сварки и может быть использовано в контактных точечных и шовиых сварочных машинах различного назначения с автоматическим контролем и управлением качества получаемого сварного соединения.

Известно устройство дляконтроля качества сварного соединения, в котором наличие литого сварного ядра определяется величиной затухания поперечных ультразвуковых колебаний высокой частоты (более I мГц) в зоне сварки 1).

Использование поперечных ультразвуковых волн не позволяет осуществлять измерение изменяющейся в процессе сварки площади твердофаз.ных контактов, необходимой для управления сварочным током с целью исключения выплесков при сварке, т. к. величина акустической проводимости твердофазных контактов в зоне сварки для поперечных волн не зависит от их площади. Эта способность поперечных ультразвуковых волн не дает возможности производить измерение величины постепенно увеличивающегося в процессе сварки литого сварного ядра в случаях, когда его величина меньще плои1ади торцов сварочных электродов. Существенное затухание поперечных ультразвуковых волн происходит лищь в момент выравнивания площадей сварного ядра и торцов сварочных электродов, т.е. в тот момент, когда ядро достигает чрезмерно больших размеров и реальным становится выплескивание жидкого металла сварного ядра за пределы сварочной зоны.

Известен способ автоматического управления процессом контактной точечной и щовной сварки, основанный на изменении сварочного тока в прямо пропорциональной зависимости от величины акустической проводимости зоны сварки при озвучивании ее продольными ультразвуковыми колебаниями 2.

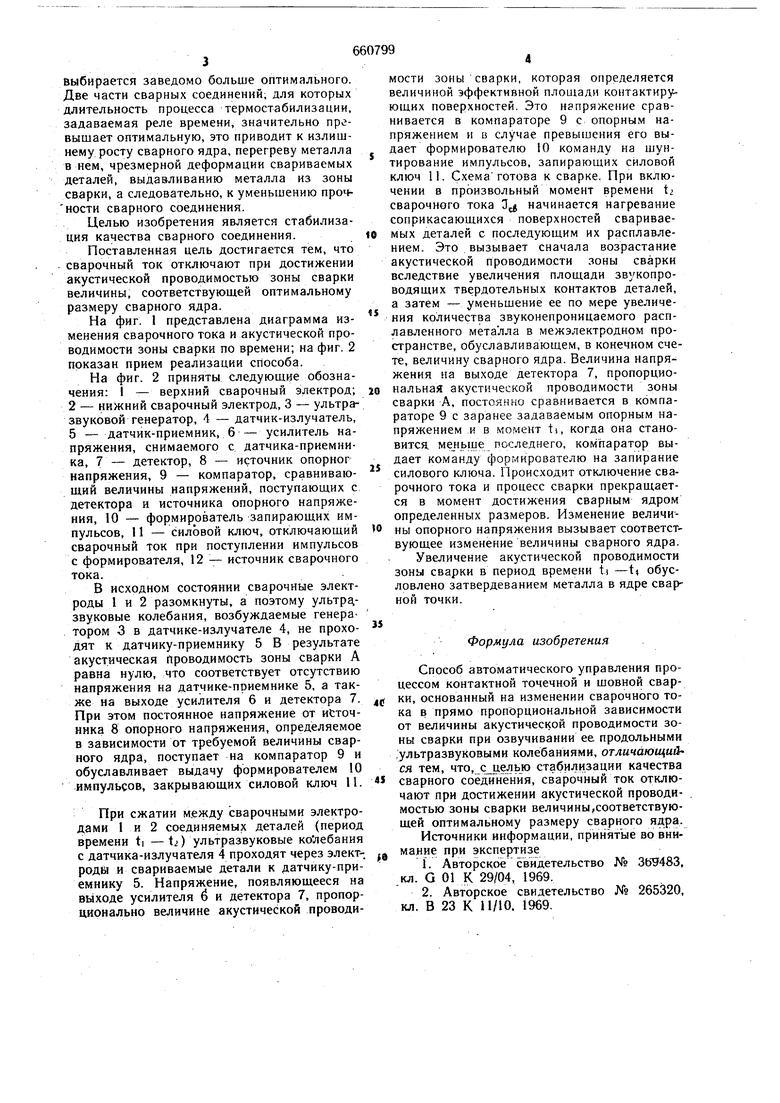

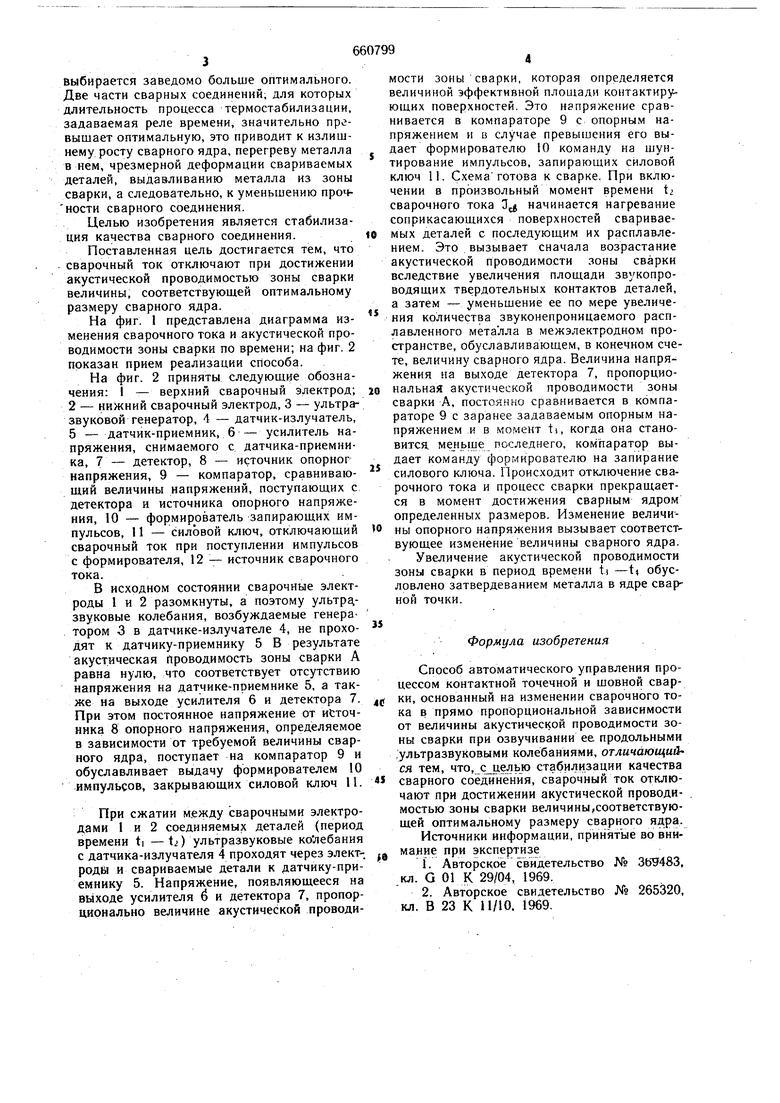

Известен способ автоматического управ5ления процесса контактной сварки позволяет получать безвыплесковую сварку деталей, различной конструкции за счет поддер-жания металла сварной точки в режиме так называемой термостабилизации, при кото0 ром тепловь1деление от пропускания тока через свариваемые детали уравновенливает СИ теплоотводом в электроды. Время поддержания режима термостабилизации в зоне сварки, ; адаваем()е реле времени, обычно Выбирается заведомо больше оптимального. Две части сварных соединений, для которых длительность процесса термостабилизации, задаваемая реле времени, значительно превышает оптимальную, это приводит к излишнему росту сварного ядра, перегреву металла в нем, чрезмерной деформации свариваемых деталей, выдавливанию металла из зоны сварки, а следовательно, к уменьшению прочности сварного соединения. Целью изобретения является стабилизация качества сварного соединения. Поставленная цель достигается тем, что сварочный ток отключают при достижении акустической проводимостью зоны сварки величины, соответствуюш.ей оптимальному размеру сварного ядра. На фиг. I представлена диаграмма изменения сварочного тока и акустической проводимости зоны сварки по времени; на фиг. 2 показан прием реализации способа. На фиг. 2 приняты следуюшие обозначения: I - верхний сварочный электрод; 2 - нижний сварочный электрод, 3 - ультразвуковой генератор, 4 - датчик-излучатель, 5 - датчик-приемник, 6 - усилитель напряжения, снимаемого с датчика-приемника, 7 - детектор, 8 - источник опорног напряжения, 9 - компаратор, сравнивающий величины напряжений, поступающих с детектора и источника опорного напряжения, 10 - формирователь запирающих импульсов, 11 - силовой ключ, отключающий сварочный ток при поступлении импульсов с формирователя, 12 - источник сварочного тока. В исходном состоянии сварочные электроды 1 и 2 разомкнуты, а поэтому ультрдзвуковые колебания, возбуждаемые генератором 3 в датчике-излучателе 4, не проходят к датчику-приемнику 5 В результате акустическая проводимость зоны сварки А равна нулю, что соответствует отсутствию напряжения на датчике-приемнике 5, а также на выходе усилителя 6 и детектора 7. При этом постоянное напряжение от источника 8 опорного напряжения, определяемое в зависимости от требуемой величины сварного ядра, поступает на компаратор 9 и обуславливает выдачу формирователем 10 импульсов, закрывающих силовой ключ 11.

При сжатии между сварочными электродами 1 и 2 соединяемых деталей (период времени ti -tj) ультразвуковые колебания с датчика-излучателя 4 проходят через элект-. роды и свариваемые детали к датчику-приемнику 5. Напряжение, появляющееся на выходе усилителя б и детектора 7, пропорционально величине акустической проводимостью зоны сварки величины,соответствующей оптимальному размеру сварного ядра. Источники информации, принятые во внимание: при экспертизе

1.Авторское свидетельство № , кл. G 01 К 29/04, 1969.

2.Авторское свидетельство № 265320, кл. В 23 К 11/10. 1969. МОСТИ зоны сварки, которая определяется величиной эффективной площади контактирующих поверхностей. Это напряжение сравнивается в компараторе 9 с опорным напряжением и в случае превышения его выдает формирователю 10 команду на шунтирование импульсов, запирающих силовой ключ 11. Схемаготова к сварке. При включении в произвольный момент времени t сварочного тока J начинается нагревание соприкасающихся поверхностей свариваемых деталей с последующим их расплавлением. Это вызывает сначала возрастание акустической проводимости зоны сварки вследствие увеличения площади звукопроводящих твердотельных контактов деталей, а затем - уменьшение ее по мере увеличения количества звуконепроницаемого расплавленного металла в межэлектродном пространстве, обуславливающем, в конечном счете, величину сварного ядра. Величина напряжения на выходе детектора 7, пропорциональная акустической проводимости зоны сварки А, постоянно сравнивается в компараторе 9 с заранее задаваемым опорным напряжением и в момент ti, когда она становится. последнего, компаратор выдает команду формирователю на запирание силового ключа. Происходит отключение сварочного тока и процесс сварки прекращается в момент достижения сварным ядром определенных размеров. Изменение величины опорного напряжения вызывает соответствующее изменение величины сварного ядра. Увеличение акустической проводимости зоны сварки в период времени Ъ -i обусловлено затвердеванием металла в ядре сварной точки. Формула изобретения Способ автоматического управления процессом контактной точечной и шовной свар1 и, основанный на изменении сварочного тока в прямо пропорциональной зависимости от величины акустической проводимости зоны сварки при озвучивании ее продольными .ультразвуковыми колебаниями, отличающийся тем, что, стабилизации качества сварного соединения, сварочный ток отключают при достижении акустической проводи- .

в t,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА | 1970 |

|

SU265320A1 |

| Способ автоматического регулирования процесса точечной сварки | 1974 |

|

SU503673A1 |

| СПОСОБ ТОЧЕЧНОЙ СВАРКИ С ПРИМЕНЕНИЕМ УДАРНОГО РЕЖИМА СЖАТИЯ ЭЛЕКТРОДОВ | 1967 |

|

SU200052A1 |

| Способ управления процессом точечной и шовной сварки | 1980 |

|

SU941092A1 |

| Способ регулирования сварочного процесса | 1979 |

|

SU872095A1 |

| Способ и устройство для выполнения межэлементных соединений свинцово-кислотных аккумуляторных батарей | 2020 |

|

RU2747154C1 |

| Устройство для контроля качества сварного соединения | 1982 |

|

SU1049216A1 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2262755C2 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ | 2004 |

|

RU2271909C2 |

| Способ сварки плавящимся электродом с короткими замыканиями и устройство для его осуществления | 1987 |

|

SU1563917A1 |

It

Авторы

Даты

1979-05-05—Публикация

1976-09-20—Подача