НИИ РГ 1 при нахождении ПО в верхней части часть породы падает непосредственно в бункер 41. При нахождении ПО в нижней части порода переносится вверх по БHyтpeннe fy периметру РГ 1

1

Изобретение относится к буровым машинам, которые могут использоваться для проходки туннелей.

Цель изобретения - повышение эффек тивности работы.

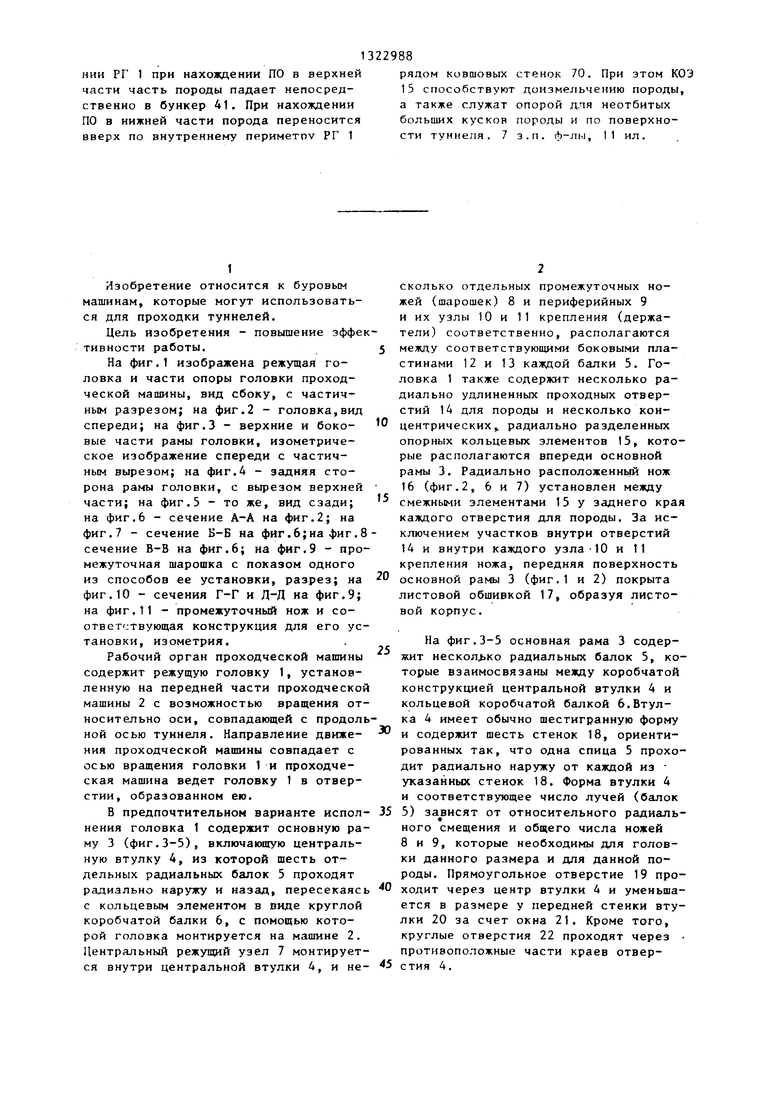

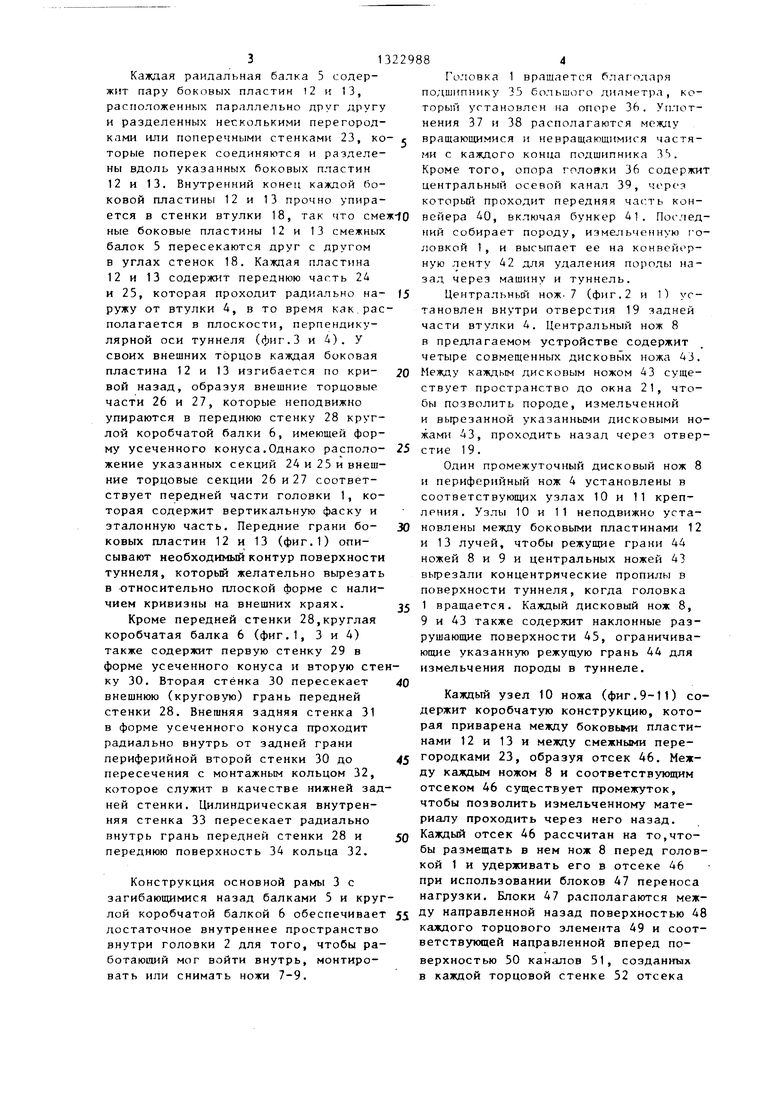

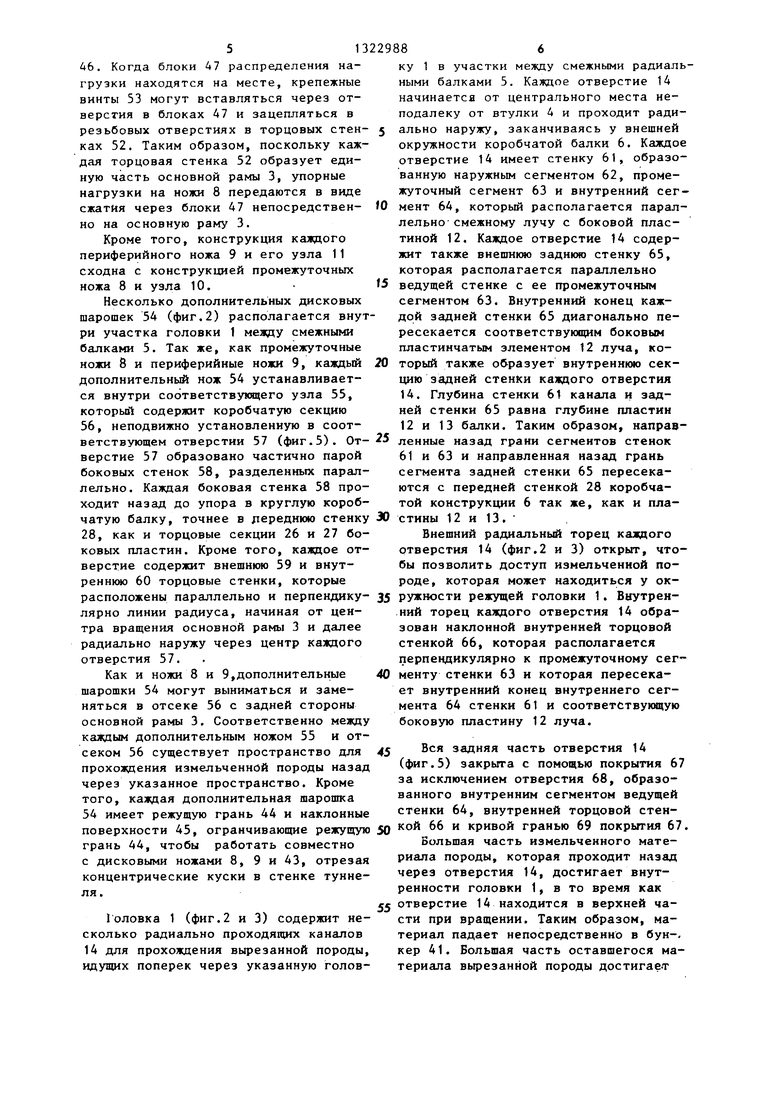

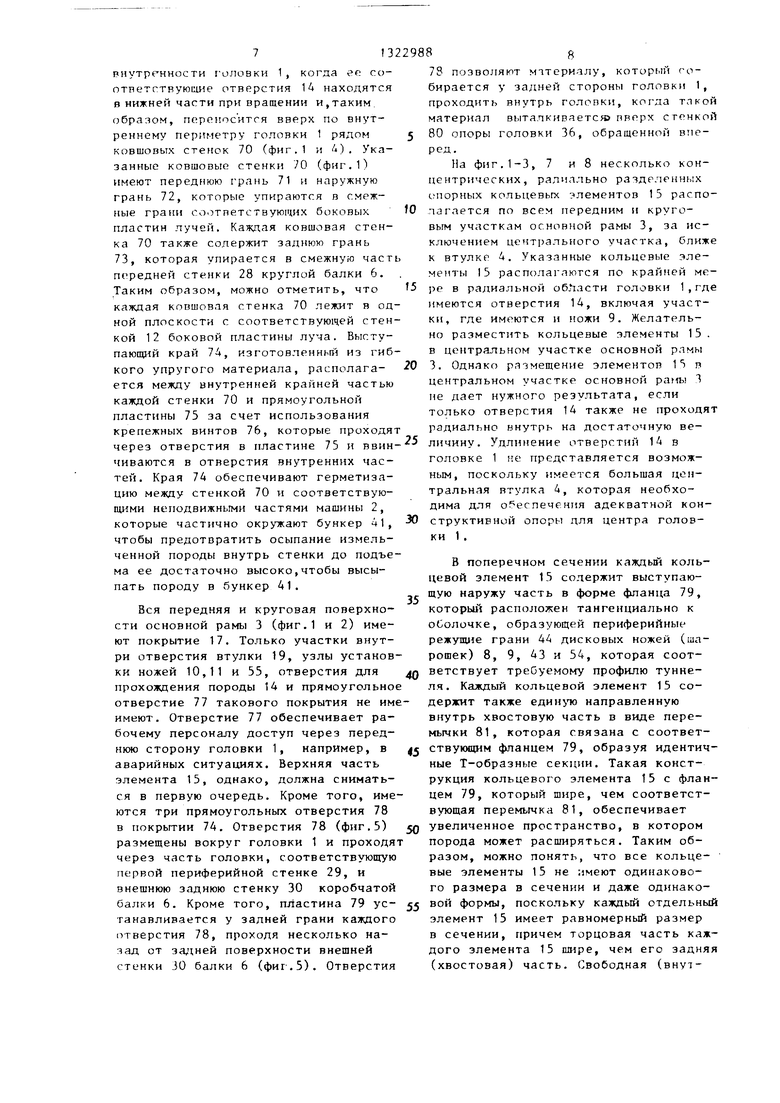

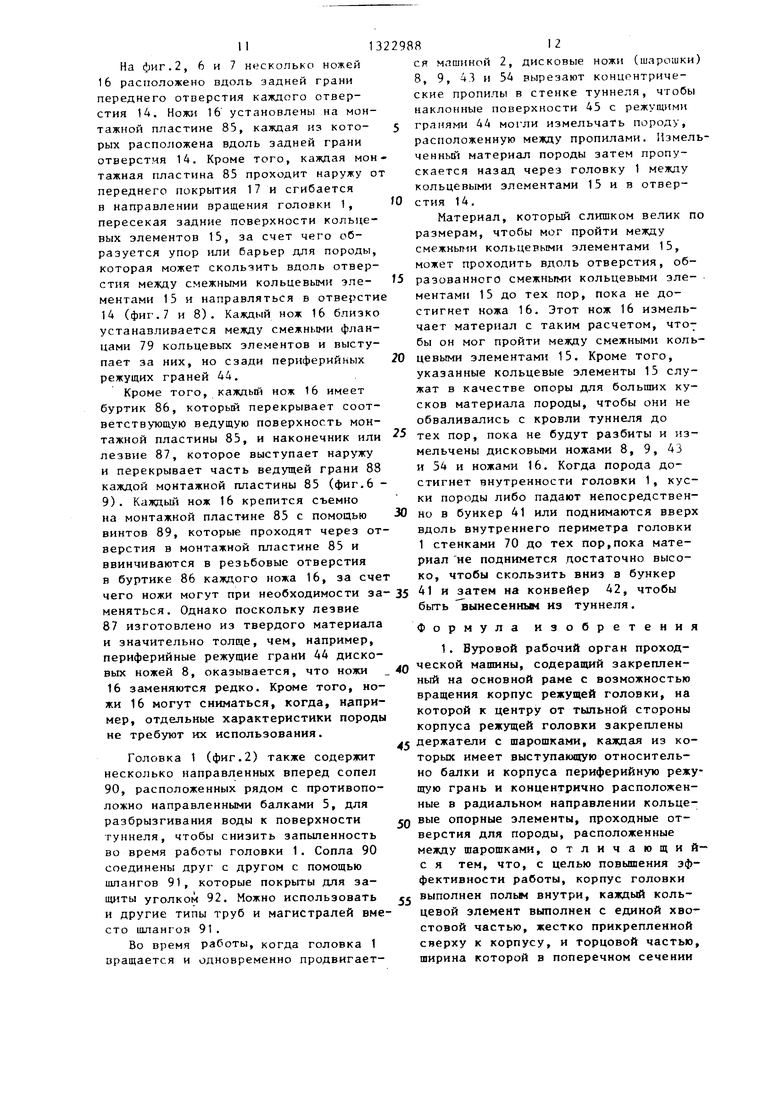

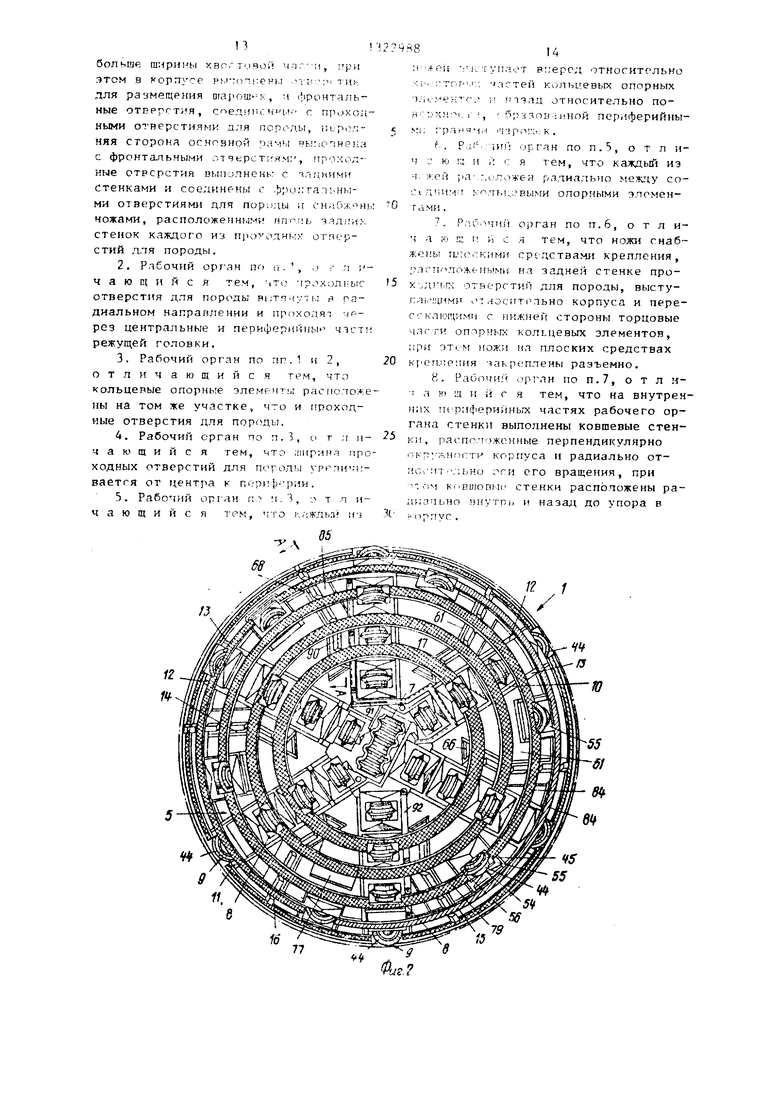

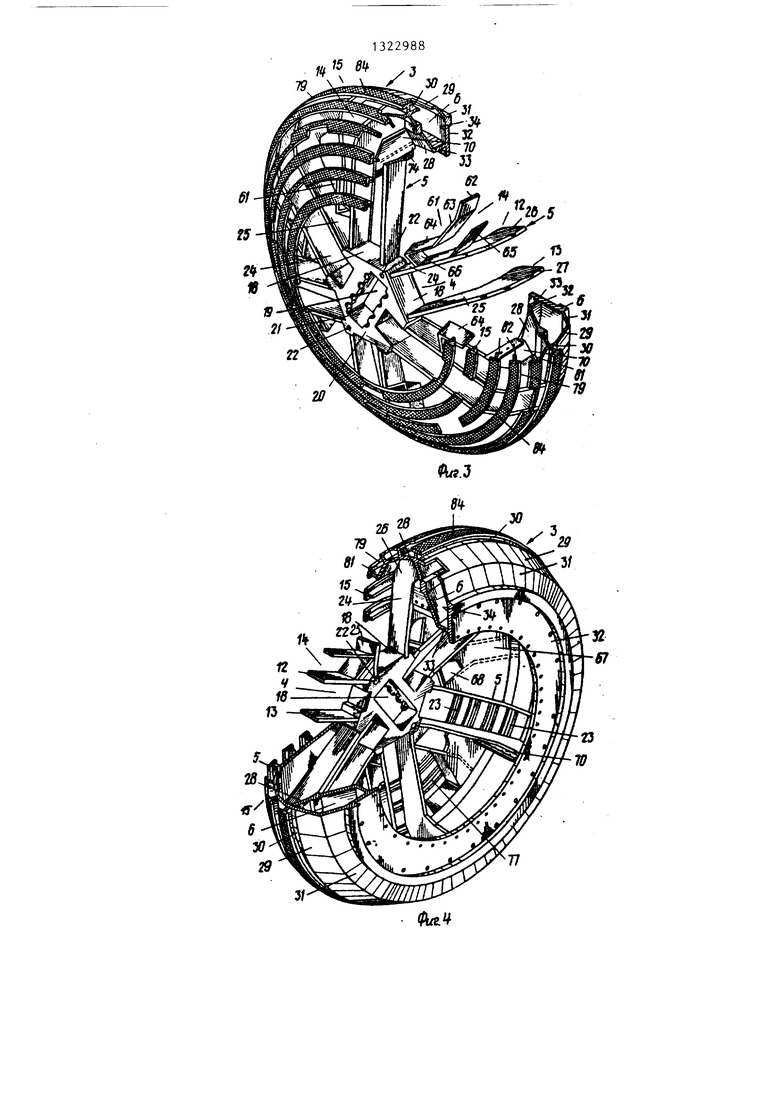

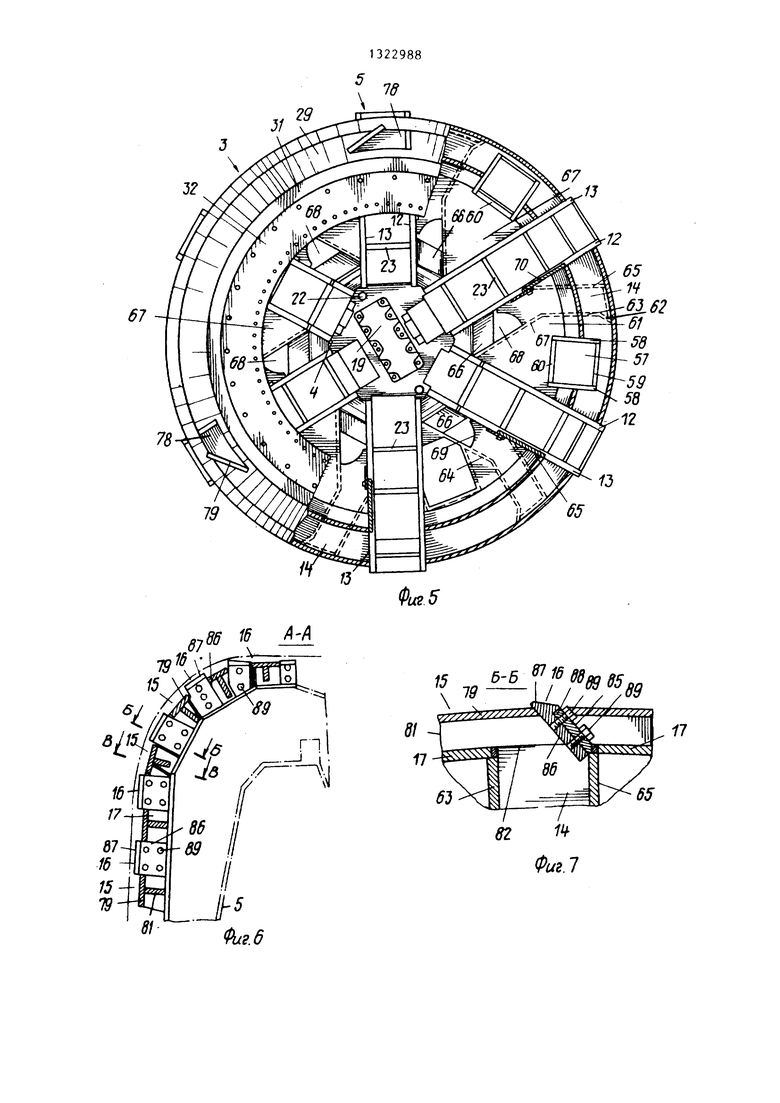

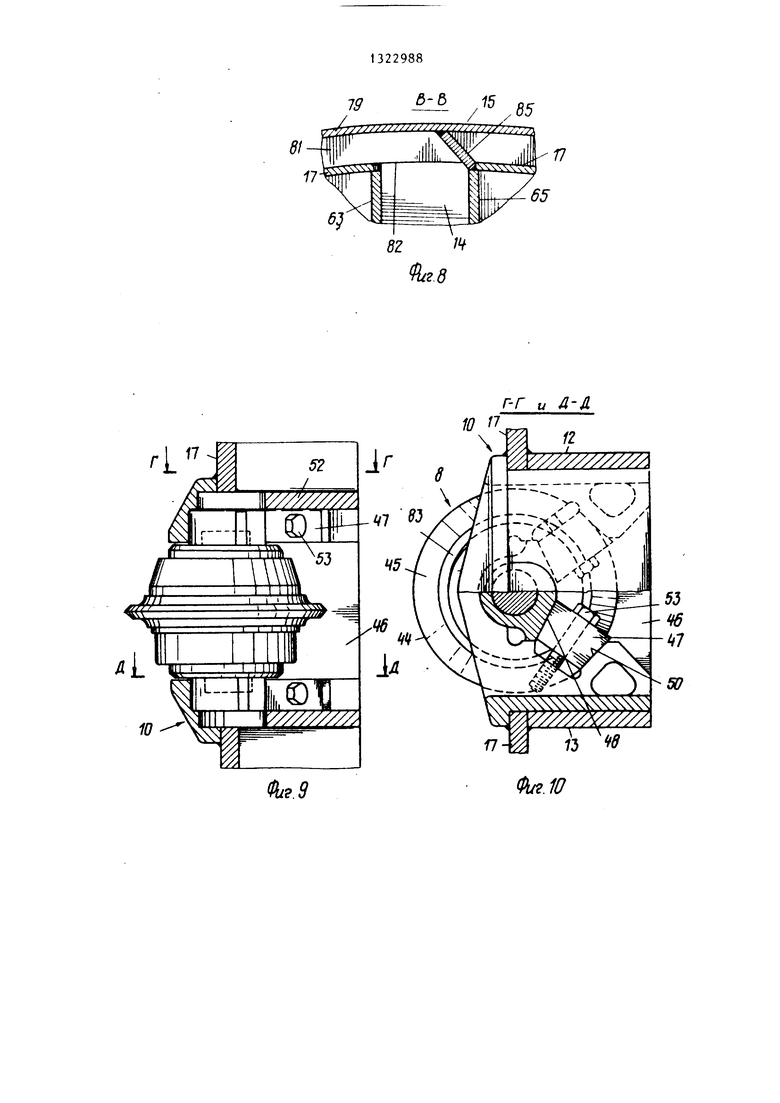

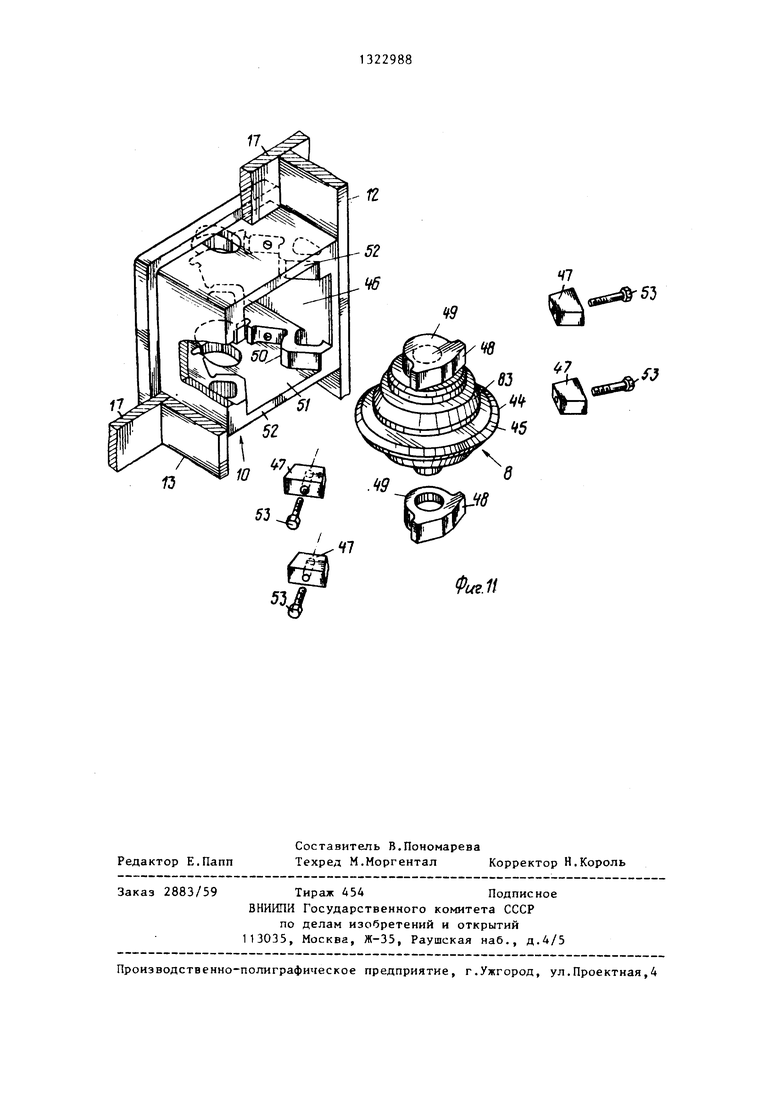

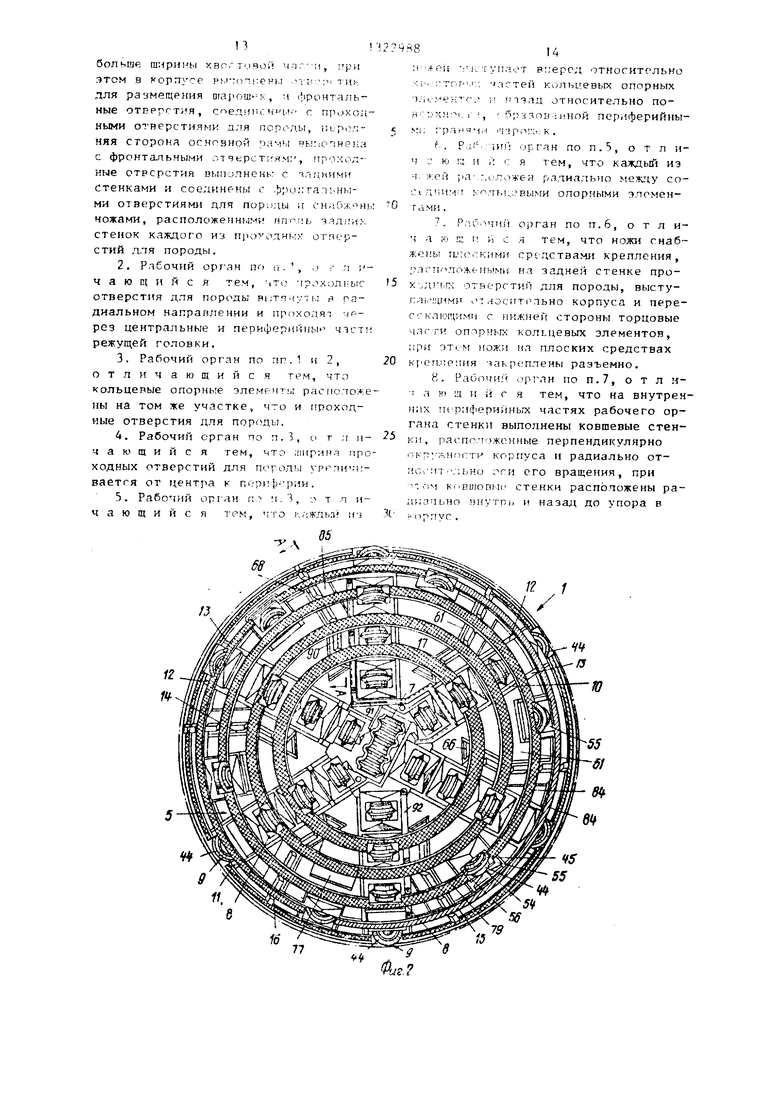

На фиг.1 изображена режущая головка и части опоры головки проходческой машины, вид сбоку, с частичным разрезом; на фиг.2 - головка,вид спереди; на фиг.З - верхние и боковые части рамы головки, изометрическое изображение спереди с частичным вырезом; на фиг.4 - Эсщняя сторона рамы головки, с вырезом верхней части; на фиг.З - то же, вид сзади; на фиг.6 - сечение А-А на фиг.2; на фиг.7 - сечение Б-Б на фиг.6;на фиг.З сечение В-В на фиг.6; на фиг.9 - промежуточная шарошка с показом одного из способов ее установки, разрез; на фиг.10 - сечения Г-Г и Д-Д на фиг.9; на фиг.11 - промежуточный нож и соответствующая конструкция для его установки, изометрия.

Рабочий орган проходческой машины содержит режущую головку 1, установленную на передней части проходческой машины 2 с возможностью вращения относительно оси, совпадающей с продольной осью туннеля. Направление движения проходческой машины совпадает с осью вращения головки 1 и проходческая машина ведет головку 1 в отверстии, образованном ею.

В предпочтительном варианте исполнения головка 1 содержит основную раму 3 (фиг.3-5), включающую центральную втулку 4, из которой шесть отдельных радиальных балок 5 проходят радиально наружу и назад, пересекаясь с кольцевым элементом в виде круглой коробчатой балки 6, с помощью которой головка монтируется на машине 2. Центральный режущий узел 7 монтируется внутри центральной втулки 4, и нерядом ковшовых стенок 70. При этом КОЭ 15 способствуют доизмельчению породы, а также служат опорой для неотбитых больших кусков породы и по поверхности туннеля. 7 з.п. ф-лы, 11 ил.

сколько отдельных промежуточных ножей (шарошек) 8 и периферийных 9 и их узлы 10 и 11 крепления (держатели) соответственно, располагаются между соответствующими боковыми пластинами 12 и 13 каждой балки 5. Головка 1 также содержит несколько радиально удлиненных проходных отверстий 14 для породы и несколько кон

центрических,, радиально разделенных

опорных кольцевых элементов 15, которые располагаются впереди основной рамы 3. Радиально расположенный нож 16 (фиг.2, 6 и 7) установлен между

смежными элементами 15 у заднего края каждого отверстия для породы. За исключением участков внутри отверстий 14 и внутри каждого узла 10 и 11 крепления ножа, передняя поверхность

основной рамы 3 (фиг.1 и 2) покрыта листовой обшивкой 17, образуя листовой корпус.

На фиг.3-5 основная рама 3 содержит несколдзко радиальных балок 5, которые взаимосвязаны между коробчатой конструкцией центральной втулки 4 и кольцевой коробчатой балкой 6.Втулка 4 имеет обычно шестигранную форму

и содержит шесть стенок 18, ориентированных так, что одна спица 5 проходит радиально наружу от каждой из указанных стенок 18. Форма втулки 4 и соответствующее число лучей (балок

5) зависят от относительного радиального смещения и общего числа ножей 8 и 9, которые необходимы для головки данного размера и для данной породы. Прямоугольное отверстие 19 проходит через центр втулки 4 и уменьшается в размере у передней стенки втулки 20 за счет окна 21. Кроме того, круглые отверстия 22 проходят через противоположные части краев отверстия 4.

Каждая раилальная балка 5 солер жит пару боковых пластин 12 и 13, расположенных параллельно друг другу и разделенных несколькими перегородками или поперечными стенками 23, ко торые поперек соединяются и разделены вдоль указанных боковых пластин 12 и 13. Внутренний конец каждой боковой пластины 12 и 13 прочно упирается в стенки втулки 18, так что сме ные боковые пластины 12 и 13 смежных балок 5 пересекаются друг с другом в углах стенок 18. Каждая пластина 12 и 13 содержит переднюю часть 2А и 25, которая проходит радиально на- ружу от втулки 4, в то время как.располагается в плоскости, перпендикулярной оси туннеля (фиг.З и А). У своих внешних торцов каждая боковая пластина 12 и 13 изгибается по кри- вой назад, образуя внешние торцовые части 26 и 27, которые неподвижно упираются в переднюю стенку 28 круглой коробчатой балки 6, имеющей форму усеченного конуса.Однако располо- жение указанных секций 24 и 25 и внешние торцовые секции 26 и 27 соответствует передней части головки 1, которая содержит вертикальную фаску и эталонную часть. Передние грани бо- ковых пластин 12 и 13 (фиг.1) описывают необходимый контур поверхности туннеля, который желательно вырезать в относительно плоской форме с наличием кривизны на внешних краях.

Кроме передней стенки 28,круглая коробчатая балка 6 (фиг.1, 3 и 4) также содержит первую стенку 29 в форме усеченного конуса и вторую стеку 30. Вторая стенка 30 пересекает внешнюю (круговую) грань передней стенки 28. Внешняя задняя стенка 31 в форме усеченного конуса проходит радиально внутрь от задней грани периферийной второй стенки 30 до пересечения с монтажным кольцом 32, которое служит в качестве нижней задней стенки. Цилиндрическая внутренняя стенка 33 пересекает радиально внутрь грань передней стенки 28 и переднюю поверхность 34 кольца 32.

Конструкция основной рамы 3 с загибающимися назад балками 5 и круглой коробчатой балкой 6 обеспечивает достаточное внутреннее пространство внутри головки 2 для того, чтобы работающий мог войти внутрь, монтировать или снимать ножи 7-9.

Го.човка 1 вращается благолпря подшипнику 35 большого диаметра, который угтановлен на опоре 36. Уплотнения 37 и 38 располагаются между вращающимися и невращающимися частями с каждого конца подшипника 35. Кроме того, опора головки 36 содержи центральный осевой канал 39, через которьм проходит передняя часть конвейера 40, включая бункер 41. Последний собирает породу, измельченную г о ловкой 1, и высыпает ее на конвейерную ленту 42 для удаления породы назад через машину и туннель.

Центральньй нож- 7 (фиг.2 и 1) угтановлен внутри отверстия 19 задней части втулки 4. Центральный нож 8 в предлагаемом устройстве содержит четыре совмещенных дисковых ножа 43. Между каждым дисковым ножом 43 существует пространство до окна 21, чтобы позволить породе, измельченной и вырезанной указанными дисковыми ножами 43, проходить назад через отверстие 19.

Один промежуточный дисковый нож 8 и периферийный нож 4 установлены в соответствую1цих узлах 10 и 11 крепления. Узлы 10 и 11 неподвижно установлены между боковыми пластинами 12 и 13 лучей, чтобы режущие грани 44 ножей 8 и 9 и центральных ножей 43 вырезали концентрические пропилы в поверхности туннеля, когда головка 1 вращается. Каждый дисковый нож 8, 9 и 43 также содержит наклонные разрушающие поверхности 45, ограничивающие указанную режущую грань 44 для измельчения породы в туннеле.

Каждый узел 10 ножа (фиг.9-11) содержит коробчатую конструкцию, которая приварена между боковыми пластинами 12 и 13 и между смежными перегородками 23, образуя отсек 46. Между каждым ножом 8 и соответствующим отсеком 46 существует промежуток, чтобы позволить измельченному материалу проходить через него назад. Каждый отсек 46 рассчитан на то,чтобы размещать в нем нож 8 перед головкой 1 и удерживать его в отсеке 46 при использовании блоков 47 переноса нагрузки. Блоки 47 располагаются между направленной назад поверхностью 48 каждого торцового элемента 49 и соответствующей направленной вперед поверхностью 50 каналов 51, созданныл в каждой торцовой стенке 52 отсека

513229886

46. Когда блоки 47 распределения на- ку 1 в участки между смежными радиаль- грузки находятся на месте, крепежные ными балками 5. Каждое отверстие 14 винты 53 могут вставляться через от- начинается от центрального места не- верстия в блоках 47 и зацепляться в подалеку от втулки 4 и проходит ради- резьбовых отверстиях в торцовых стен- 5 ально наружу, заканчиваясь у внешней ках 52. Таким образом, поскольку каж- окружности коробчатой балки 6. Каждое дая торцовая стенка 52 образует еди- отверстие 14 имеет стенку 61, образо- ную часть основной рамы 3, упорные ванную наружным сегментом 62, проме- нагрузки на ножи 8 передаются в виде жуточный сегмент 63 и внутренний сег- сжатия через блоки 47 непосредствен- О мент 64, который располагается парал- но на основную раму 3.лельно смежному лучу с боковой пласКроме того, конструкция каждого тиной 12. Каждое отверстие 14 содер- периферийного ножа 9 и его узла 11 жит также внешнюю заднюю стенку 65, сходна с конструкцией промежуточных которая располагается параллельно ножа 8 и узла 10. 5 ведущей стенке с ее промежуточным

Несколько дополнительных дисковых сегментом 63. Внутренний конец каж- шарошек 54 (фиг.2) располагается внут- дои задней стенки 65 диагонально пери участка головки 1 меяду смежными ресекается соответствующим боковым балками 5. Так же, как промежуточные пластинчатым элементом 12 луча, ко- ножи 8 и периферийные ножи 9, каждый 20 торый также образует внутреннюю сек- дополнительный нож 54 устанавливает- цию задней стенки каждого отверстия ся внутри соответствующего узла 55, 14. Глубина стенки 61 канала и зад- которьпЧ содержит коробчатую секцию ней стенки 65 равна глубине пластин 56, неподвижно установленную в соот- 12 и 13 балки. Таким образом, направ- ветствующем отверстии 57 (фиг.5). От- ленные назад грани сегментов стенок верстие 57 образовано частично парой 61 и 63 и направленная назад грань боковых стенок 58, разделенных парал- сегмента задней стенки 65 пересека- лельно. Каждая боковая стенка 58 про- ются с передней стенкой 28 коробча- ходит назад до упора в круглую короб- той конструкции 6 так же, как и пла- чатую балку, точнее в лереднюю стенку 30 стины 12 и 13.

28, как и торцовые секции 26 и 27 бо- Внешний радиальный торец каддого ковых пластин. Кроме того, каждое от- отверстия 14 (фиг.2 и 3) открыт, что- верстие содержит внешнюю 59 и внут- бы позволить доступ измельченной по- реннюю 60 торцовые стенки, которые роде, которая может находиться у ок- расположены параллельно и перпендику- 35 ружности режущей головки 1. Виутрен- лярно линии радиуса, начиная от цен- ний торец каждого отверстия 14 обра- тра вращения основной рамы 3 и дгшее зован наклонной внутренней торцовой радиально наружу через центр каждого стенкой 66, которая располагается отверстия 57. .перпендикулярно к промежуточному сегКак и ножи 8 и 9,дополнительные 40 менту стенки 63 и которая пересека- шарошки 54 могут выниматься и заме- ет внутренний конец внутреннего сег- няться в отсеке 56 с задней стороны мента 64 стенки 61 и соответствующую основной рамы 3. Соответственно между боковую пластину 12 луча, каждым дополнительным ножом 55 и отсеком 56 существует пространство для 45 задняя часть отверстия 14 прохождения измельченной породы назад (фиг.5) закрыта с помощью покрытия 67 через указанное пространство. Кроме за исключением отверстия 68, образо- того, каждая дополнительная шарошка ванного внутренним сегментом ведущей 54 имеет режущую грань 44 и наклонные стенки 64, внутренней торцовой стен- поверхностн 45, огранчивающие режущую 50 кривой гранью 69 покрытия 67. грань 44, чтобы работать совместно Большая часть измельченного мате- с дисковыми ножами 8, 9 и 43, отрезая риала породы, которая проходит назад концентрические куски в стенке тунне- через отверстия 14, достигает внут- ля.ренности головки 1, в то время как

55 отверстие 14 находится в верхней ча1оловка 1 (фиг.2 и 3) содержит не- сти при вращении. Таким образом, ма- сколько радиально проходящих каналов териал падает непосредственно в бун-, 14 для прохождения вьфезанной породы, кер 41. Большая часть оставшегося ма- идущих поперек через указанную голов- териапа вырезанной породы достигает

пнутррнности Г оловки 1, когда ее. со- ответптвуюцие отверстия 14 находятся в нижней части при вращении и,таким образом, пере1 ос ится вверх по внутреннему пер1тметру головки 1 рЯлТом ковшовых стенок 70 (фиг.1 н f) , Указанные ковшовые стенки VO (фиг.1) имеют переднюю грань 71 и наружную грань 72, которые упираются в смежные грани соответствую1цих боковых пластин лучей. Каждая ковшовая стенка 70 также содержит заднюю грань 73, которая упирается в смежную част псфедней стенки 28 круглой балки 6. Таким образом, можно отметить, что каждая ковшовая стенка 70 лежит в одной плоскости с соответствующей стенкой 12 боковой пластины луча. Выступающий край 74, изготовленный из гибкого упругого материала, располага- ется между внутренней крайней частью каждой стенки 70 и прямоугольной пластины 75 за счет использования крепежных винтов 76, которые проходя через отверстия в пластине 75 и ввин чиваются в отверстия внутренних частей. Края 74 обеспечивают герметизацию между стенкой 70 и соответствующими неподвижными частями машины 2, которые частично окружают бункер 41, чтобы предотвратить осыпание измельченной породы внутрь стенки до подъема ее достаточно высоко,чтобы высыпать породу в бункер 41.

Вся передняя и круговая поверхности основной рамы 3 (фиг.1 и 2) имеют покрытие 17. Только участки внутри отверстия втулки 19, узлы установки ножей 10,11 и 55, отверстия для 0 прохождения породы 14 и прямоугольное отверстие 77 такового покрытия не име- имеют. Отверстие 77 обеспечивает рабочему персоналу доступ через переднюю сторону головки 1, например, в аварийных ситуациях. Верхняя часть элемента 15, однако, должна сниматься в первую очередь. Кроме того, имеются три прямоугольных отверстия 78 в покрытии 74. Отверстия 78 (фиг.5) размещены вокруг головки 1 и проходя через часть головки, соответствующую первой периферийной стенке 29, и внешнюю заднюю стенку 30 коробчатой балки 6. Кроме того, пластина 79 устанавливается у задней грани каждого отверстия 78, проходя несколько назад от задней поверхности внешней стенки 30 балки 6 (фиг.5). Отверстия

fO

f5

- 29888

78 позволяют мттериалу, который собирается у задней стороны головки 1 , проходить внутрь головки, когда такой материал выталкивается пверх стенкой 80 опоры головки 36, обращенной вперед.

}ia фиг. 1-3, 7 и 8 несколько концентрических, ралиально разделенных опорных кольцевых элементов I5 располагается по всем передним и круговым участкам основной рамы 3, за исключением центрального участка, ближе к втулке 4. Указанные кольцевые элементы 15 располагаются по крайней ме- 1)е в радиальной об 1асти головки 1 , где имеются отверстия 14, включая участки, где имеются и ножи 9. Желательно разместить кольцевые элементы 15 . в центральном участке основной рамы 3. Однако размещение элементов 15 i центральном участке основной рамы 3 не дает нужного результата, если только отверстия 14 также не проходят радиально внутрь на достаточную величину. Удлинение отверстий 14 в головке 1 не представляется возможным, поскольку имеется большая центральная втулка 4, которая необходима для о еспечения адекватной конструктивной опоры для центра головки 1 ,

30

О -

0

0

В поперечном сечении каждый кольцевой элемент 15 содержит выступающую наружу часть в форме фланца 79, KOTopbui расположен тангенциально к оболочке, образующей периферийные режутцие грани 44 дисковых ножей (шарошек) 8, 9, 43 и 54, которая соответствует требуемому профилю туннеля. Каждый кольцевой элемент 15 содержит также единую направленную внутрь хвостовую часть в виде перемычки 81, которая связана с соответ5 ствующим фланцем 79, образуя идентичные Т-образные секции. Такая конструкция кольцевого элемента 15 с фланцем 79, который шире, чем соответствующая перемычка 81, обеспечивает увеличенное пространство, в котором порода может расширяться. Таким образом, можно понять, что все кольцевые элементы 15 не имеют одинакового размера в сечении и даже одинако5 вой формы, поскольку каждый отдельный элемент 15 имеет равномерный размер в сечении, причем торцовая часть каждого элемента 15 шире, чем его задняя (хвостовая) часть. Свободная (внут913

реняя) часть 82 каждой перемычки 81 неподвижно крепится к соответствующим частям балки 5, передней части покрытия 17 и узлам 10, 11 и 55 ножей, которые непосредственно лежат ниже указанной части грани 82.

Кольцевые элементы 15 располагаются снаружи от переднего листового покрытия 17 на расстоянии, достаточном для того, чтобы периферийная ре- жущая грань 44, которая окружает колцевой обод 83 каждого дискового ножа (шарошки) 8, 9, 43 и 54, выступала несколько вперед за фланцы 79 элементов (фиг.1). Кольцевые элементы 15 размещены раздельно так, чтобы круглые отверстия между ними были постоянной ширины и чтобы куски породы, которые слишком велики для того, чтобы проходить через отверстия 14, могли свободно скользить вдоль смежных кольцевых элементов 15, в то время как они имели бы только линейный контакт с фланцами 79 до тех пор, пока такие куски не будут разломаны на мелкие части дисковыми ножами 8, 43 или 54 ножей 16. Желательно, чтобы пространство медду смежными кольце- вьми элементами 15 прогрессивно уменьшалось по радиальному расстоянию от центра головки 1. Такое изменение промежутка необходимо для компенсации того, что за счет силы тяже

Таким образом, когда головка 1 вра щается, частицы материала, которые только местами могут пройти через отверстия меяаду смежными кольцевыми 30 элементами 15, свободно скользят между краями фланцев 79 до тех пор, пока она не разбивается на более мелкие размеры, которые достаточно малы для прохоящения между смежными

оти большие куски материала породы падают более быстро в периферийные 35 кольцевыми элементами 15. Кроме того, участки головки 1, чем в ее централь- материал, которьй не попадает между ные участки.

cмeжн ми кольцевыми элементами 15, может продвигаться вдоль поверхности фланцев 79 до тех пор, пока он не изcмeжн ми кольцевыми элементами 15, может продвигаться вдоль поверхности фланцев 79 до тех пор, пока он не изТаким образ9м, более узкий промежуток меящу периферийно расположе н- мельчается дисковыми ножами 36, 43 ными кольцевыми элементами приводит к или 54. Поскольку фланцы 79 относи- направлению некоторой части породы в тельно узкие, то они не создают боль- центральнУю часть головки 1, где такой материал собирается. Кольцевые элементы 15 разделены расстоянием, достаточные для установки двух или трех периферийных режущих граней 44 смежными фланцами кольцевых

шого трения с поверхностью туннеля, за счет чего возникает неограничен- 45 ное перемещение между измельченным материалом и передней поверхностью фланцев 79.

элементов 79, которые также ограничивают размер измельченных частиц по-5о Располагается, например с помощью роды, который может проходить между сварки, над всей внешней поверхностью смежными кольцевыми элементами 15. каждого фланца 79, образуя кристал- Желательным размером для таких частиц лический рисунок. Указанные шарики является такой, который постоянно 84 изготовлены из материала, который повторяется при резании ножами (ша- j тверже, чем материал, из которого рошками) 8, 9, 43 и 54, и вместе с изготовлены кольцевые элементы 15, тем он должен быть достаточно мелким, за счет чего фланцы 79 защищаются чтобы позволить конвейеру 42 убирать от истирания камнями, когда головка такие частицы без повреждений. 1 работает.

8

10 Кольцевые элементы 15 (Ьуикционируют также как опора для поверхности туннеля, предотвращая таким образом осыпание материала быстрее, чем это позволчют возможности материалу проходить через головку 1, или с той скоростью, с которой материал убирается конвейером 42. Соответственно каждый кольцевой элемент 15 имеет такую конструкцию, которая позволяет сделать его круглым полностью, за исключением того участка, где кольцевой элемент 15 мешает размещению дискового ножа (шарошки) 8, 9 или 54. Так, где это возможно, .кольцевой элемент 15 только обозначается в той мере, которая обеспечивает промежуток дая дискового ножа 44. Кроме того, вместо разорванног о кольцевого элемента в участках, показанных на фиг.2 указанные элементы могут иметь тесное посадочное отверстие, через которое нож 44 указанных дисковых ножей (шарошек) 8, 9 или 54 может выступать.

Таким образом, когда головка 1 вращается, частицы материала, которые только местами могут пройти через отверстия меяаду смежными кольцевыми элементами 15, свободно скользят между краями фланцев 79 до тех пор, пока она не разбивается на более мелкие размеры, которые достаточно малы для прохоящения между смежными

кольцевыми элементами 15. Кроме того, материал, которьй не попадает между

кольцевыми элементами 15. Кроме того, материал, которьй не попадает между

cмeжн ми кольцевыми элементами 15, может продвигаться вдоль поверхности фланцев 79 до тех пор, пока он не измельчается дисковыми ножами 36, 43 или 54. Поскольку фланцы 79 относи- тельно узкие, то они не создают боль-

мельчается дисковыми ножами 36, 43 или 54. Поскольку фланцы 79 относи- тельно узкие, то они не создают боль

шого трения с поверхностью туннеля, за счет чего возникает неограничен- 45 ное перемещение между измельченным материалом и передней поверхностью фланцев 79.

Решетка из шариков 84 (фиг.2-4)

На фиг.2, 6 и 7 несколько ножей 16 расположено вдоль задней грани переднего отверстия каждого отверстия 14. Ножи 16 установлены на монтажной пластине 85, каждая из которых расположена вдоль задней грани отверстия 14. Кроме того, каждая монтажная пластина 85 проходит наружу от переднего покрытия 17 и сгибается в направлении вращения головки 1, пересекая задние поверхности кольцевых элементов 15, за счет чего образуется упор или барьер для породы, которая может скользить вдоль отверстия между смежными кольцевыми элементами 15 и направляться в отверстие 14 (фиг.7 и 8). Каждый нож 16 блязко устанавливается между смежными фланцами 79 кольцевых элементов и выступает за них, но сзади периферийных режущих граней 44.

Кроме того, каждьп1 нож 16 имеет буртик 86, который перекрывает соответствующую ведущую поверхность монся машиной 2, дисковые ножи (шарошки 8, 9, 43 и 54 вырезают концентрические пропилы в стенке туннеля, чтобы наклонные поверхности 45 с режущими

5 гранями 44 могли измельчать породу, расположенную между пропилами. Измель ченньв материал породы затем пропускается назад через головку 1 между кольцевыми элементами 15 и в отвер10 стия 14.

Материал, который слишком велик по размерам, чтобы мог пройти между смежными кольцевыми элементами 15, может проходить вдоль отверстия, обt5 разованного смежньгми кольцевыми элементами 15 до тех пор, пока не достигнет ножа 16. Этот нож 16 измельчает материал с таким расчетом, что-; бы он мог пройти между смежными коль20 цевыми элементами 15. Кроме того,

указанные кольцевые элементы 15 служат в качестве опоры для больших кусков материала породы, чтобы они не обваливались с кровли туннеля до

тажной пластины 85, и наконечник или тех пор, пока не будут разбиты и излезвие 87, которое выступает наружу мельчены дисковыми ножами 8, 9, 43

и перекрывает часть ведущей грани 88

каждой монтажной пластины 85 (фиг.6 9). Каждый нож 16 крепится съемно

на монтажной пластине 85 с помощью -30

винтов 89, которые проходят через отверстия в монтажной пластине 85 и

ввинчиваются в резьбовые отверстия

в буртике 86 каждого ножа 16, за счет

чего ножи могут при необходимости за- 35 1 затем на конвейер 42, чтобы

меняться. Однако поскольку лезвие быть вынесенньм из туннеля.

87 изготовлено из твердого материалаформула изобретения

и значительно толще, чем, например,

периферийные режущие грани 44 диско- Буровой рабочий орган проходвых ножей 8, оказывается, что ножи 40 ческой машины, содеращий закреплен- 16 заменяются редко. Кроме того, но- « основной раме с возможностью жи 16 могут сниматься, когда, напри- врашения корпус режущей головки, на

и 54 и ножами 16. Когда порода достигнет внутренности головки 1, куски породы либо падают непосредственно в бункер 41 или поднимаются вверх вдоль внутреннего периметра головки 1 стенками 70 до тех пор,пока материал не поднимется достаточно высоко, чтобы скользить вниз в бункер

которой к центру от тыпьной стороны корпуса режущей головки закреплены

мер, отдельные характеристики породы не требуют их использования.

Головка 1 (фиг.2) также содержит несколько направленных вперед сопел 90, расположенных рядом с противоположно направленными балками 5, для разбрызгивания воды к поверхности туннеля, чтобы снизить запьтенность во время работы головки 1. Сопла 90 соединены друг с другом с помощью шлангов 91, которые покрыты для защиты уголком 92. Можно использовать и другие типы труб и магистралей вместо шлангов 91.

Во время работы, когда головка 1 вращается и одновременно продвигается машиной 2, дисковые ножи (шарошки) 8, 9, 43 и 54 вырезают концентрические пропилы в стенке туннеля, чтобы наклонные поверхности 45 с режущими

гранями 44 могли измельчать породу, расположенную между пропилами. Измель- ченньв материал породы затем пропускается назад через головку 1 между кольцевыми элементами 15 и в отверстия 14.

Материал, который слишком велик по размерам, чтобы мог пройти между смежными кольцевыми элементами 15, может проходить вдоль отверстия, образованного смежньгми кольцевыми элементами 15 до тех пор, пока не достигнет ножа 16. Этот нож 16 измельчает материал с таким расчетом, что-; бы он мог пройти между смежными кольцевыми элементами 15. Кроме того,

указанные кольцевые элементы 15 служат в качестве опоры для больших кусков материала породы, чтобы они не обваливались с кровли туннеля до

мельчены дисковыми ножами 8, 9, 43

и 54 и ножами 16. Когда порода достигнет внутренности головки 1, куски породы либо падают непосредственно в бункер 41 или поднимаются вверх вдоль внутреннего периметра головки 1 стенками 70 до тех пор,пока материал не поднимется достаточно высоко, чтобы скользить вниз в бункер

40 ческой машины, содеращий закреплен- « основной раме с возможностью врашения корпус режущей головки, на

которой к центру от тыпьной стороны корпуса режущей головки закреплены

держатели с шарошками, каладая из которых имеет выступающую относительно балки и корпуса периферийную режущую грань и концентрично расположенные в радиальном направлении кольце Q вые опорные элементы, проходные отверстия для породы, расположенные между шарошками, отличающи й- с я тем, что, с целью повьш1ения эффективности работы, корпус головки

выполнен полым внутри, каждый кольцевой элемент вьтолнен с единой хвостовой частью, жестко прикрепленной сверху к корпусу, и торцовой частью, ширина которой в поперечном сечении

п

больше ширины хвогтпвой ч-ir/ м, при этом в корпусе р; топ ;ен1Л . -I l-;: pi . лля раумещения Diajiom -K, ч фронтальные ОТЕРрГТИЯ, СпеД.ЧИС С ПРОХОЛ

ными отверстиями породы, iiLpi ; - няя сторона основной Г Л - Ь1 phirio iHeHa с фронта-пьными отверстиям: , проу.од- ные отрсрстия выполнень: с задними Стенками я соединены с ,})р(.1;:гапьны- ми отверстиями для пор;);;ы и кожами, расположенными нпппь чяд1. стенок каждого из niioyoAHf.ix отпер- стий для породы.

2, Рлбочий орган по «. , г .п и- чающийся тем, что 1роу.од1-:ыг отверстия для породы рь;тпч;;т1.; в радиальном напраплении и проходят ЧР- рез центральные и периферийны чзсти режущей головки.

7

3.Рабочий орган по пг.1 отличающийся тем, что кольцеяые опорнь е элементы расположены на том же участке, что и проходные отверстия для породы.

4.Рабочий орган по п.З, о т л п- ч а ю щ и и с я тем, что пирмнл проходных отверстий для породы уррпи и;- вается от центра к г.ориф-рии.

5.Рабочий орг лн по i. 1, о т л и- чающийся тем, что )-.лждьл пз

OS

Тл

ffff

/J

27Ч3814

.tt:-ii : ;: т упает в;;еррл относительно pi ;-тс:Г -.1:; пстей кольцевых опорных ме:-: т: i; птад относительно по- . г-:, бр з зоь :иной пер11ферийны- N;I: грлияч.-i I j ipo :; ; к .

f . орган по п.З, о т л и- ч :: ю ;:i и ,: с я тем, что каждый из ч, жей я- :л}.ло-«ен радиально между со- ,,.:. опорными элементами .

7.Р,-;о 1чп 1 орган по п. 6, о т л и- ч а ;о к и и с л тем, что ножи снабжены п- :оскимл средствами крепления, ;:Л(Т1.-1Ложень мн на задней стенке про- X дгьг-: отверстии для породы, высту- r.Ti jujiMH относительно корпуса и пере- с . клющммп с нижней стороны торцовые час ги отряьк кольцевьгх элементов, iipn этим ножи на плоских средствах кг еп.пения закреплены раэъемно.

8.Рабочи; орган по п. 7, о Т Л и- ; а К) щ и и с я тем, что на внутренних У1ерифери;шьгх; частях рабочего органа стенки выполнены ковшевые стенки, распо/7)женнь е перпендикулярно окру-л-.нпсти корпуса и радиально от- iiO .-M T- .-.ьно оси его вращения, при

.ом KfiBuionne стенки расположены ради пи ьно внутрь и назад до упора в t iipriyc .

5

20

25

fS

55

Vt

Sif

S6

Т9

&

3/

X

29,

77

J/

3f

67

78

79

67

13

1Э

65

Фиг 5

86 6 A /

к6-6 ддаа

«/ -.л / , UiJ vtJ on

I / / / / / t w

65

Фиг.1

/-Й

5-6 15

| название | год | авторы | номер документа |

|---|---|---|---|

| Шарошечный узел бурового долота | 1979 |

|

SU1507214A3 |

| КОМПОНОВКА ШАРОШКИ С КОМПЕНСАЦИЕЙ ДАВЛЕНИЯ ДЛЯ БУРОВОЙ ТОННЕЛЕПРОХОДЧЕСКОЙ МАШИНЫ | 2012 |

|

RU2580861C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ МОНИТОРИНГА ЭФФЕКТИВНОСТИ ПРОХОДКИ ТУННЕЛЯ | 2009 |

|

RU2455490C1 |

| Врубовая машина | 2018 |

|

RU2761230C2 |

| Врубовая машина | 2018 |

|

RU2761231C2 |

| ВРУБОВАЯ МАШИНА | 2018 |

|

RU2762863C2 |

| Механизм для срезания деревьев | 1974 |

|

SU1218915A3 |

| ПЛАЗМЕННО-ДУГОВАЯ ГОРЕЛКА | 1998 |

|

RU2152560C2 |

| БЕЗОПАСНАЯ БРИТВЕННАЯ СИСТЕМА (ВАРИАНТЫ), БРИТВЕННОЕ ЛЕЗВИЕ ДЛЯ БРИТВЕННОЙ СИСТЕМЫ, СПОСОБ ИЗГОТОВЛЕНИЯ БРИТВЕННОГО ЛЕЗВИЯ ДЛЯ БРИТВЕННОЙ СИСТЕМЫ | 1995 |

|

RU2152299C1 |

| МАШИНА ДЛЯ ДОБЫЧИ КОРНЕЙ СОЛОДКИ | 1997 |

|

RU2125785C1 |

Изобретение относится к буровой технике для проходки туннелей и позволяет повысить эффективность работы. На основной раме рабочего органа с возможностью вращения закреплен полый корпус режущей головки (РГ) 1 с центральным ножом 7 в отверстии 19 корпуса. На РГ 1 к центру от ее тыльной стороны закреплены держатели с шарошками В и 9. Каждая шарошка 8 и 9 имеет выступающую относительно балки и корпуса периферийную режущую грань и концентрично расположенные в радиальном направлении кольцевые опорные элементы (КОЭ) 15. Между шарошками 8 и 9 расположены проходные отверстия (ПО) для породы. Каждый КОЭ 15 выполнен с единой хвостовой частью, жестко прикрепленной к корпусу, и торцовой частью. Ширина последней 3 поперечном сечении больше ширины хвостовой части. В корпусе РГ 1 выполнены отверстия для размещения ша-- рошек н фронтальные отверстия, соединенные с ПО. На передней стороне рамы выполнень фронтальные отверстия, а ПО выполнены с задними стенками и соединены с фронтальными отверстиями для породы.Вдоль задних стенок каждого ПО расположены ножи. При враще72 М 29 и Z// СО о ,Т77 д хмво ФиЛ.1

г-г и 4-л

d

М

10

10 1

50

73

Фи.В

Фи.10

47

53

«7

/J

Фи2.П

Редактор Е.Папп

Составитель В.Пономарева

Техред М.Моргентал Корректор Н.Король

2883/59

Тираж 454Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| Патент США (Р 3861748, кл | |||

| АВТОМАТ ДЛЯ ПУСКА В ХОД ПОРШНЕВОЙ МАШИНЫ | 1920 |

|

SU299A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Патент США № 3887236, кл | |||

| АВТОМАТ ДЛЯ ПУСКА В ХОД ПОРШНЕВОЙ МАШИНЫ | 1920 |

|

SU299A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1987-07-07—Публикация

1980-10-04—Подача