ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к врубовой машине для горной породы, предназначенной для создания туннелей или подземных дорог и, в частности, хотя и не исключительно, к машине для нижней зарубки, в которой вращающиеся головки могут поворачиваться в боковом наружном направлении и перемещаться вверх и вниз во время переднего хода в процессе зарубки. Машина особенно хорошо подходит для разработки месторождений. Кроме того, настоящее изобретение относится к ножу режущего блока, применяемого в машине.

УРОВЕНЬ ТЕХНИКИ

Разработано множество различных типов экскаваторных машин для проходки штреков, туннелей, подземных дорог и подобных сооружений, в которых выполненная с возможностью вращения головка установлена на рычаге, который, в свою очередь, с возможностью перемещения установлен на главной раме, для создания заданного профиля поперечного сечения туннеля. В патентных документах WO 2012/156841, WO 2012/156842, WO 2010/050872, WO 2012/156884, WO 2011/093777 и DE 202111050143 U1 описаны машины для фрезерной резки породы и минералов, в которых вращающаяся режущая головка с усилием входит в контакт с поверхностью горной породы при опоре на подвижный рычаг. В частности, в патентном документе WO 2012/156884 описан режущий конец машины, в котором выполненные с возможностью вращения головки могут подниматься и опускаться вертикальным образом и отклоняются в боковом направлении на небольшой угол, стремясь усилить режущее действие.

В патентном документе WO 2014/090589 описана машина для проходки туннелей дорог и подобных сооружений, в которой режущие головки выполнены с возможностью перемещения для врезки в поверхность горной выработки по поворотной дугообразной траектории резания. В патентном документе US 2003/0230925 описан экскаватор для скальных пород, на режущей головке которого установлено множество кольцевых дисковых ножей, предназначенных для работы в режиме нижней зарубки.

Однако обычные врубовые машины не оптимизированы для резки твердой горной породы, крепость которой, как правило, свыше 120 МПа, и создания при этом туннеля или подземной полости с заданной конфигурацией поперечного сечения безопасным и надежным образом. В патентном документе WO 2016/055087 описана машина такого типа, который обеспечивает решение некоторых из указанных проблем, однако авторами изобретения установлено, что ножи, применяемые в данной машине, недостаточно оптимизированы для врубовой машины, как могли бы быть.

Другая проблема, связанная с известными врубовыми машинами, заключается в том, что в процессе резания ножи подвержены воздействию больших усилий. Обычно дисковые ножи установлены на валу, а вал (и, следовательно, диск) для обеспечения возможности вращения опирается на подшипники. Как правило, подшипники являются подшипниками качения. Ножи данного типа включают вставки, предназначенные для истирания горной породы. Вставки выступают в радиальном наружном направлении от края диска. Авторами изобретения установлено, что форма вставок, используемых в ножах, может в значительной степени влиять на срок службы и конструкцию подшипников, применяемых для облегчения вращения ножа. Например, авторами изобретения установлено, что ножи с коническими вставками передают подшипникам составляющую силы резания (часто называемую "боковой силой"), которая во время операции резания попеременно то нажимает на подшипник, то отжимает его. Частота изменения направления боковой силы, передаваемой к подшипникам, является относительно высокой, что сокращает срок службы подшипников. Соответственно, существует необходимость исключить или минимизировать частоту, с которой боковая сила, передаваемая подшипникам, изменяет свое направление. В частности, существует необходимость в устранении или минимизации боковой силы, передаваемой в направлении вытягивания (отрицательном направлении), то есть, в направлении вытягивания режущего диска из подшипников, так как именно такое усилие, действующее в данном направлении, наносит подшипникам максимальный вред.

Авторами также определено, что другие геометрические особенности ножа тоже могут влиять на рабочие характеристики врубовой машины.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание врубовой машины, предназначенной для создания туннелей и подземных дорог, которая специально предназначена для вырубки твердой горной породы, например, крепостью свыше 120 МПа, управляемым и надежным способом, то есть, машины, способной выполнять разработку месторождений. Еще одной целью является создание врубовой машины, предназначенной для создания туннеля с переменной площадью сечения в пределах максимального и минимального диапазона резания. Еще одной целью является создание врубовой (экскаваторной) машины, работающей в режиме "нижней зарубки" в соответствии с двухступенчатой операцией резания. Еще одной целью является создание ножа, который имеет оптимизированные геометрические параметры резания для врубовой машины. Еще одна цель заключается в создании ножа, который уменьшает возникновение вытягивающих боковых сил. Еще одной целью является создание ножа, который имеет оптимизированные геометрические параметры для обеспечения баланса между прочностью и уменьшением износа ножа.

По меньшей мере некоторые из указанных целей достигаются путем создания врубовой машины, содержащей множество режущих узлов, каждый из которых содержит установленную с возможностью вращения режущую головку, прикрепленную к опорной конструкции с помощью установочного узла. Каждый установочный узел выполнен с обеспечением возможности поворота соответствующей ему режущей головки вверх и вниз, а также в боковом поперечном направлении относительно опорной конструкции. В частности, каждый установочный узел содержит опору, которая шарнирно прикреплена к указанной опорной конструкции и на которой с помощью соответствующей дополнительной шарнирной опоры установлен рычаг, так что каждая режущая головка может поворачиваться вокруг двух поворотных осей. Заданный диапазон перемещения каждой головки обеспечен в результате расположения двух поворотных осей поперечно (в том числе, перпендикулярно) относительно друг друга и разнесения их друг от друга в продольном направлении машины, между передним и задним концами.

Режущие головки, преимущественно, содержат дискообразные роликовые ножи, распределенные в окружном направлении по периметру каждой головки для образования вруба или прохода в поверхности горной породы, когда головки приводятся в движение вокруг соответствующих поворотных осей. В этом случае головки могут подниматься вертикально с обеспечением преодоления сравнительно низкой прочности на разрыв нависающей горной породы и ее разрушения под действием силы и энергии, которая намного меньше по сравнению с более распространенным компрессионным режущим действием, обеспечиваемым резцами и т.п. Преимущественно, каждый нож содержит дисковое полотно и набор твердых вставок для абразивной обработки горной породы. Вставки расположены таким образом, что обеспечивают оптимизацию режущего действия, выполняемого режущим устройством.

По меньшей мере некоторые цели достигаются путем создания роликового ножа, содержащего дисковое полотно и набор вставок для абразивной обработки горной породы, причем каждая из по меньшей мере некоторых вставок имеет куполообразную режущую поверхность, предпочтительно, режущую поверхность, имеющую по существу форму полусферы. По меньшей мере некоторые цели достигаются путем создания режущей головки для использования во врубовой машине, предназначенной для создания туннелей или подземных дорог, при этом режущая головка содержит множество ножей, каждый из которых включает дисковое полотно и набор вставок для абразивной обработки горной породы, причем каждая из по меньшей мере некоторых вставок имеет куполообразную режущую поверхность, и, предпочтительно, режущую поверхность, имеющую по существу форму полусферы. По меньшей мере некоторые цели достигаются путем создания врубовой машины, предназначенной для создания туннелей или подземных дорог и содержащей режущие головки, каждая из которых включает множество ножей, каждый из которых содержит дисковое полотно и набор вставок для абразивной обработки горной породы, причем каждый из по меньшей мере некоторых ножей имеет куполообразную режущую поверхность, и, предпочтительно, режущую поверхность, имеющую по существу форму полусферы.

Согласно одному аспекту изобретения предложен нож для режущего блока, используемого во врубовой машине, предназначенной для создания туннелей или подземных дорог, причем указанный нож включает дисковое полотно, имеющее нижнюю сторону, верхнюю сторону, расположенную по существу напротив нижней поверхности, и радиальную периферийную часть; множество вставок для абразивной обработки горной породы, причем указанные вставки установлены в радиально периферийной части дискового полотна и выступают из него в наружном направлении для взаимодействия с горной породой в процессе операции нижней зарубки, при этом по меньшей мере некоторые, а, предпочтительно, каждая из вставок имеет режущую часть, содержащую куполообразную режущую поверхность.

Режущая часть состоит из куполообразной режущей поверхности и, следовательно, является полностью выпуклой. Соответственно, куполообразная режущая поверхность не включает в себя скошенные поверхности конической вставки. Куполообразная режущая поверхность значительно снижает частоту возникновения вытягивающих (отрицательных) боковых сил, тем самым увеличивая ожидаемый срок службы подшипников режущего блока. Изобретение особенно подходит для ножей, применяемых для резания очень твердой горной породы, такой как гранит.

В предпочтительных вариантах выполнения куполообразная режущая поверхность содержит по существу полусферическую режущую поверхность. Авторы изобретения установили, что именно по существу полусферическая режущая поверхность в максимальной степени снижает частоту возникновения отрицательных (вытягивающих) боковых сил. Кроме того, по существу полусферическая режущая поверхность обеспечивает режущую поверхность, хорошо сбалансированную с учетом всех составляющих режущего усилия, действующего на вставки. Помимо этого, полусферические вставки являются более надежными по сравнению с коническими вставками. Конические вставки подвержены разрушению, особенно конические вставки уменьшенного размера.

В предпочтительных вариантах выполнения радиус режущей поверхности больше или равен 8 мм. В предпочтительных вариантах выполнения радиус режущей поверхности меньше или равен 11 мм. Использование режущих частей, соответствующих указанным диапазонам значений, обеспечивает хороший баланс между режущими силами, воздействующими на вставки, и количеством циклов резания, требуемых для истирания поверхности горной породы.

В предпочтительных вариантах выполнения дисковое полотно имеет множество углублений, предназначенных для вставок и образованных в радиально периферийной поверхности, при этом каждая вставка содержит установочную часть, располагаемую в соответствующем углублении для вставки. В результате обеспечено создание надежного ножа. Как правило, нож имеет от 30 до 50 таких углублений и вставок.

В предпочтительных вариантах выполнения каждая куполообразная режущая поверхность расположена непосредственно над периферийной поверхностью. То есть, каждая цилиндрическая установочная часть вставки не выступает за пределы периферийной поверхности, а если говорить точнее, расположена в пределах соответствующего ей углубления для вставки. В предпочтительных вариантах выполнения край, который определяет место, где куполообразная режущая поверхность соединяется с цилиндрическим корпусом, по существу расположен вровень с периферийной поверхностью. В предпочтительных вариантах выполнения каждая установочная часть по существу заполняет соответствующее ей углубление для вставки.

В предпочтительных вариантах выполнения центральная ось дискового полотна расположена по существу перпендикулярно плоскости диска.

В предпочтительных вариантах выполнения радиально периферийная поверхность имеет наклонную кольцевую поверхность. В предпочтительных вариантах выполнения наклонная кольцевая поверхность проходит под наклоном внутрь и вниз к центральной оси диска. Предпочтительно, наклонная кольцевая поверхность является нижней поверхностью.

В предпочтительных вариантах выполнения установочная часть является по существу цилиндрической и имеет радиус, ограничивающий указанный цилиндр, при этом по существу полусферическая режущая поверхность имеет радиус, ограничивающий поверхность резания, причем радиус цилиндра по существу соответствует радиусу полусферы. Данная конфигурация является эффективной.

В предпочтительных вариантах выполнения установочная часть выполнена из другого материала, отличающегося от материала режущей части, и режущая часть неподвижно прикреплена к установочной части. Это обеспечивает возможность использования более дорогого твердого материала для режущей части и менее дорогого материала для установочной части. Например, установочная часть может включать сталь. Режущая часть может включать карбид вольфрама, например цементированный карбид вольфрама.

Центральная продольная ось каждой из по меньшей мере некоторых вставок расположена под углом α относительно базовой оси, отходящей перпендикулярно в наружном направлении от центральной продольной оси вала.

В предпочтительных вариантах выполнения значение угла α преимущественно больше или равно 20°. В предпочтительных вариантах выполнения значение угла α меньше или равно 34°. В ходе детальных экспериментов авторами изобретения установлено, что выровненные таким образом вставки обеспечивают максимальную эффективность для врубовой машины данного типа, выполняющей режущие движения, направленные в стороны и вверх-вниз.

В предпочтительных вариантах выполнения угол α меньше или равен 32°, предпочтительно меньше или равен 31°, более предпочтительно, меньше или равен 30°, и еще более предпочтительно, меньше или равен 29°. В предпочтительных вариантах выполнения угол α больше или равен 21°, предпочтительно больше или равен 22°, более предпочтительно, больше или равен 23°, и еще более предпочтительно, больше или равен 24°. Авторами изобретения определено, что наиболее предпочтительный диапазон угла α составляет от 24° до 28°. Авторами изобретения установлено, что существуют особенно эффективные углы резания, в частности, когда угол α равен примерно 28°.

В предпочтительных вариантах выполнения дисковое полотно имеет заглубленную нижнюю поверхность для уменьшения фрикционного взаимодействия между диском и поверхностью горной породы в процессе резания. Уменьшение фрикционного взаимодействия между нижней поверхностью диска и поверхностью горной породы уменьшает износ ножа. Нижняя поверхность расположена по существу напротив верхней поверхности диска. В ходе операции резания нижняя поверхность обращена к поверхности горной породы.

В предпочтительных вариантах выполнения нижняя поверхность диска включает наклонную кольцевую поверхность, которая проходит под наклоном внутрь к дисковому полотну, от радиально периферийной части диска по направлению к центральной оси. Когда диск находится по существу в горизонтальном положении и при этом нижняя поверхность обращена вниз, наклонная кольцевая поверхность проходит под наклоном вверх и внутрь от периферийной части диска и предпочтительно от нижнего края диска. В предпочтительных вариантах выполнения максимальный диаметр наклонной кольцевой поверхности расположен в периферийной и/или нижней части диска.

В предпочтительных вариантах выполнения наклонная кольцевая поверхность расположена под углом γ относительно базовой оси. Базовая ось проходит перпендикулярно в наружном направлении от центральной продольной оси вала. Угол γ больше или равен 2°, предпочтительно больше или равен 4°, более предпочтительно, больше или равен 6°, и еще более предпочтительно, больше или равен 8°. Обычно угол γ меньше или равен примерно 20°. Желательно иметь сравнительно небольшой угол наклона, чтобы максимально увеличить количество материала, примыкающего к вставкам, для создания прочного режущего диска. Авторами изобретения определено, что наклон, составляющий приблизительно 6°-10°, а предпочтительно около 8°, обеспечивает хороший компромисс между уменьшением трения с одной стороны и прочностью диска с другой стороны.

В предпочтительных вариантах выполнения радиально периферийная часть дискового полотна включает наклонную кольцевую поверхность, которая проходит под наклоном внутрь и вверх по направлению к центральной оси диска. В предпочтительных вариантах выполнения наклонная кольцевая поверхность составляет угол β с базовой осью, которая параллельна центральной оси диска, причем угол β больше 0°, предпочтительно больше или равен 5°, более предпочтительно, больше или равен 10°, и еще более предпочтительно, больше или равен 15°. В процессе резания кольцевая наклонная поверхность уменьшает трение между диском и поверхностью горной породы. Предпочтительно, наклонная наружная поверхность наклонена внутрь и вверх от окружной кромки диска. В предпочтительных вариантах выполнения окружная кромка диска представляет собой максимальный диаметр диска. При этом вставки выходят в наружном направлении за пределы максимального диаметра дискового полотна. Наклонная кольцевая поверхность расположена над первой наклонной кольцевой поверхностью, когда дисковое полотно ориентировано горизонтально с обращенной вниз нижней поверхностью. Первая наклонная кольцевая поверхность является нижней поверхностью относительно данной наклонной кольцевой поверхности. В предпочтительных вариантах выполнения наклонные кольцевые поверхности сходятся по направлению к окружному краю диска. В предпочтительных вариантах выполнения окружная кромка ограничивает максимальный радиус дискового полотна. Следует отметить, что вставки выходят за пределы окружного края диска в радиально наружном направлении. В предпочтительных вариантах выполнения наклонная кольцевая поверхность, образованная на нижней поверхности дискового полотна, и данная наклонная кольцевая поверхность, образованная в радиально периферийной части дискового полотна, сходятся в направлении самого нижнего края дискового полотна.

Желательно, чтобы угол β был относительно небольшим для максимизации количества материала смежно со вставками, для создания прочного режущего диска. Однако чем меньше угол β, тем больше величина трения между диском и поверхностью горной породы в процессе резания. В предпочтительных вариантах выполнения угол β меньше или равен 65°, предпочтительно меньше или равен 60°, более предпочтительно, меньше или равен 55°, и еще более предпочтительно, меньше или равен 50°. Авторами изобретения установлено, что наклон, составляющий приблизительно от 35° до 45° и, в частности, около 40°, является хорошим компромиссом между уменьшением трения с одной стороны и прочностью диска с другой стороны.

В предпочтительных вариантах выполнения дисковое полотно выполнено кольцевым.

Согласно другому аспекту изобретения предложен режущий блок для режущей головки, используемой во врубовой машине, предназначенной для создания туннелей или подземных дорог и подобных сооружений, причем режущий блок содержит вал, по меньшей мере один подшипник, обеспечивающий опору для вала с возможностью вращения, и установленный на валу нож, выполненный в соответствии с любой конфигурацией, описанной в настоящем документе.

Во время операции резания верхняя поверхность дискового полотна обращена от поверхности горной породы. В предпочтительных вариантах выполнения вал имеет фланец. Верхняя поверхность обращена к фланцу вала. Как правило, верхняя поверхность является по существу плоской или включает по существу плоскую часть. В предпочтительных вариантах выполнения верхняя поверхность примыкает к фланцу вала.

Согласно другому аспекту изобретения предложена режущая головка для врубовой машины, предназначенной для создания туннелей или подземных дорог и подобных сооружений, при этом режущая головка содержит выполненный с возможностью вращения корпус и множество режущих блоков, установленных в корпусе режущей головки и выполненных в соответствии с любой конфигурацией, описанной в настоящем документе.

В предпочтительных вариантах выполнения режущие блоки установлены в радиально периферийной части корпуса режущей головки. Как правило, режущая головка содержит примерно 6-20 режущих блоков, а предпочтительно, примерно 8-16 режущих блоков.

В предпочтительных вариантах выполнения режущие блоки распределены вокруг делительной окружности на корпусе режущей головки.

По меньшей мере, некоторые, а предпочтительно каждый из режущих дисков расположен с возможностью свободного вращения. То есть, по меньшей мере некоторые, а предпочтительно каждый из режущих дисков не приводится в движение независимо напрямую для вращения под действием источника движения. Действительно, все режущие диски установлены в корпусе режущей головки. Корпус режущей головки выполнен с возможностью вращения, как правило, обеспечиваемого двигателем. Таким образом, полотна режущих дисков вращаются вместе с корпусом режущей головки. При этом полотно каждого режущего диска выполнено с возможностью свободного вращения относительно корпуса режущей головки. Таким образом, режущие диски вращаются относительно корпуса режущей головки в ответ на контактное взаимодействие с поверхностью горной породы.

Согласно другому аспекту изобретения предложена врубовая машина, предназначенной для создания туннелей или подземных дорог и подобных сооружений, содержащая опорную конструкцию, имеющую участки, обращенные в целом вверх, вниз, вперед и вбок; и первый и второй режущие узлы. Каждый из первого и второго режущих узлов включает выполненную с возможностью вращения режущую головку и установочный узел. Установочный узел обеспечивает крепление режущей головки к опорной конструкции с обеспечением возможности перемещения режущей головки относительно опорной конструкции. Установочный узел включает первую поворотную ось, причем режущая головка выполнена с возможностью движения вокруг первой поворотной оси, что позволяет указанной головке перемещаться по существу в боковом направлении относительно опорной конструкции, и установочный узел включает вторую поворотную ось, причем режущая головка выполнена с возможностью движения вокруг второй поворотной оси, что позволяет указанной головке перемещаться по существу вверх-вниз относительно опорной конструкции. Каждая из режущих головок включает множество режущих блоков, каждый из которых содержит выполненный с возможностью вращения вал, имеющий центральную продольную ось, по меньшей мере один подшипник, обеспечивающий опору для вала с возможностью вращения, и нож, установленный на валу и выполненный в соответствии с любой конфигурацией, описанной в настоящем документе.

В предпочтительных вариантах выполнения каждый установочный узел содержит опору, шарнирно установленную относительно опорной конструкции с помощью первой поворотной оси, которая расположена по существу вертикально относительно участков, обращенных вверх и вниз с обеспечением возможности поворота соответствующей опоры в сторону, в боковом направлении относительно участков, обращенных вбок; по меньшей мере одно исполнительное устройство опоры, предназначенное для обеспечения независимого перемещения соответствующей опоры относительно опорной конструкции; рычажный узел, шарнирно установленный в опоре с помощью второй поворотной оси, ориентированной в направлении, проходящем поперек, в том числе перпендикулярно, поворотной оси соответствующей опоры, для обеспечения возможности поворота рычага независимым образом относительно опоры в направлении вверх и вниз относительно участков, обращенных вверх и вниз; по меньшей мере одно исполнительное устройство рычага, предназначенное для обеспечения независимого поворотного движения рычага относительно опоры; при этом каждая, выполненная с возможностью вращения режущая головка установлена по направлению к свободному концу соответствующего ей рычага, и каждая режущая головка может поворачиваться вокруг своей оси, ориентированной таким образом, что проходит по существу поперек поворотной оси каждого рычага, а режущие блоки обеспечивают работу в режиме нижней зарубки. В результате обеспечено плавающее режущее действие, которое помогает при разработке новых горных выработок.

Первый и второй режущие узлы могут работать независимо друг от друга. Первая и вторая режущие головки могут перемещаться независимо друг от друга. Режущие блоки распределены по окружному краю каждой режущей головки. Как правило, каждая режущая головка содержит по меньшей мере 4 режущих блока. Каждая режущая головка обычно содержит не более 20 режущих блоков. Режущие блоки, предпочтительно, распределены вокруг делительной окружности на режущей головке.

В предпочтительных вариантах выполнения каждая выполненная с возможностью вращения режущая головка установлена по направлению к свободному концу соответствующего ей рычага, и каждая режущая головка выполнена с возможностью поворота вокруг своей оси, ориентированной таким образом, что проходит по существу поперек поворотной оси соответствующего рычага. Предпочтительно, режущие блоки обеспечивают работу в режиме нижней зарубки.

Конфигурация каждой головки, обеспечивающая нижнюю зарубку, является предпочтительной для разрушения горных пород с меньшим усилием и, в свою очередь, обеспечивает более эффективную операцию резания с меньшим потреблением энергии. Устройство предпочтительно содержит множество ножей, установленных с возможностью независимого вращения на каждой вращающейся режущей головке. Предпочтительно, ножи представляют собой, как правило, кольцевые ножи, каждый из которых имеет по существу кольцевую режущую кромку или расположенные рядами режущие кромки, обеспечивающие работу в режиме нижней зарубки. Более предпочтительно, ножи установлены в зоне периметра каждой режущей головки, так что каждая режущая головка по кругу окружена ножами. Такая конфигурация является преимущественной для обеспечения нижней зарубки машины, выполняемой посредством ножей, сначала создавая вруб или канавку, проходящую по существу горизонтально на поверхности горной породы. Затем ножи могут быть перемещены вверх, разрушая горную породу путем ослабления сил натяжения непосредственно над врубом или канавкой. Обеспечена более эффективная операция резания, для выполнения которой требуется меньшее усилие и меньшее потребление энергии. Предпочтительно, ножи установлены по существу в цилиндрических корпусах и имеют по существу кольцевые режущие кромки, распределенные по периметру режущей головки. Каждая, по существу круговая режущая кромка соответствующим образом расположена бок о бок по окружности режущей головки, при этом каждая режущая кромка представляет собой оконечную часть соответствующего поворотного рычага. Предпочтительно, расположение осей вращения ножей относительно поворотной оси соответствующей режущей головки является одинаковым, так что все соответствующие режущие кромки расположены в одном и том же положении вокруг режущей головки.

В предпочтительных вариантах выполнения каждое исполнительное устройство рычага содержит узел планетарной шестерни, установленный в месте сочленения, в котором соответствующий рычаг поворачивается относительно соответствующей опоры. Устройство может содержать обычную планетарную передачу, например типа Wolfram, имеющую высокое передаточное отношение. Узел планетарной передачи установлен внутри каждого рычага, так что конструкция режущего устройства является максимально компактной.

В предпочтительных вариантах выполнения каждое исполнительное устройство рычага содержит по меньшей мере один первый приводной двигатель, предназначенный для обеспечения поворотного перемещения рычага относительно опоры. Машина, предпочтительно, содержит два приводных двигателя, предназначенных для приведения каждого из первого и второго рычагов в движение вокруг их поворотной оси посредством соответствующих планетарных шестерен. Предпочтительно, соответствующие приводные двигатели установлены внутри каждого рычага и соединены с ним посредством узла планетарной шестерни и/или промежуточной приводной трансмиссии.

В предпочтительных вариантах выполнения каждый режущий узел содержит по меньшей мере один второй приводной двигатель, обеспечивающий вращение режущей головки относительно рычага. В некоторых вариантах выполнения каждая головка содержит два приводных двигателя, установленных сбоку каждого рычага. Такое расположение является преимущественным для поворота каждого приводного двигателя вместе с соответствующей режущей головкой и для обеспечения прямого привода с минимальной промежуточной передачей.

В предпочтительных вариантах выполнения каждое исполнительное устройство опоры содержит гидравлический линейный привод. Предпочтительно, каждое исполнительное устройство опоры содержит линейный гидравлический цилиндр, расположенный на боковых сторонах опорной конструкции и присоединенный с обеспечением его прохождения между салазками и приводным фланцем, выступающим в боковом направлении наружу от соответствующей опоры. Такое расположение является преимущественным для минимизации общей ширины устройства, обеспечивая при этом эффективный механизм для поперечного бокового поворота каждой опоры и, соответственно, каждого рычага.

В предпочтительных вариантах выполнения опорная конструкция содержит главную раму и механизированные салазки, установленные с возможностью перемещения на главной раме скольжением в переднем направлении зарубки машины относительно главной рамы. Устройство может дополнительно содержать «полозья» или направляющие рельсы для минимизации пробуксовки салазок по главной раме. Предпочтительно, машина содержит по меньшей мере одно линейное силовое исполнительное устройство, обеспечивающее перемещение салазок вперед и назад относительно главной рамы. Следует понимать, что салазки могут быть выполнены с возможностью перемещения в машине в осевом/продольном направлении с помощью различных исполнительных устройств, включая устройства реечной передачи, ременные приводные устройства, зубчатые устройства и т.п. Предпочтительно, опоры и рычаги установлены на салазках и выполнены с возможностью совместного перемещения в направлении вперед и назад.

В предпочтительных вариантах выполнения каждая режущая головка установлена на салазках с помощью соответствующего ей рычага и опоры с обеспечением возможности перемещения в переднем направлении зарубки. Как вариант, салазки могут быть расположены с обеспечением их работы в продольном направлении между опорами и каждым из соответствующих рычагов. То есть каждый рычаг может быть выполнен с возможностью скольжения в осевом переднем направлении относительно соответствующей опоры с помощью одного или более исполнительных механизмов. Как вариант, каждый рычаг соединен с соответствующей опорой с помощью соответствующего выдвигающего исполнительного устройства, так что все рычаги имеют возможность независимого сдвига относительно друг друга. Как вариант, каждый рычаг может быть выполнен с возможностью сдвига в направлении вперед и назад относительно соответствующей опоры посредством механизма согласованного и параллельного скольжения.

В предпочтительных вариантах выполнения каждый рычаг выполнен с возможностью поворота в направлении вверх и вниз на угол до 180°; и каждая опора выполнена с возможностью поворота в поперечном боковом направлении на угол до 90°. Как вариант, каждый рычаг может быть выполнен с возможностью поворота в диапазоне до 155°. В качестве опции, первая и вторая опоры выполнены с возможностью поворота в поперечном боковом направлении на угол до 90°. Как вариант, опоры могут быть выполнены с возможностью поворота на угол до 20° в поперечном боковом направлении. Такая конфигурация предусматривает управление формой профиля и исключает какие-либо разрезы или гребни, которые в противном случае остались бы на своде и полу сформированного туннеля.

В предпочтительных вариантах выполнения машина содержит гусеничные ленты или колеса, установленные на главной раме, для обеспечения возможности перемещения машины в направлении вперед и назад. Гусеничные ленты или колеса обеспечивают возможность продвижения машины вперед и назад внутри туннеля при маневрировании как к поверхности резания, так и от нее между операциями резания, а также продвижения вперед во время операций резания, в ходе цикла резания при продвижении вперед, в котором также используются скользящие салазки.

Согласно другому предпочтительному варианту выполнения изобретения предложена врубовая машина, предназначенной для создания туннелей или подземных дорог и подобных сооружений, содержащая главную раму, имеющую участки, обращенные по существу вверх, вниз, и вбок; механизированные салазки, установленные на главной раме с возможностью перемещения для их скольжения в переднем направлении резания машины относительно главной рамы; первый и второй рычаги, шарнирно прикрепленные к салазкам с помощью соответствующих поворотных осей рычага, ориентированных в направлении, проходящем поперечно, в том числе перпендикулярно, продольной оси главной рамы с обеспечением возможности поворота каждого рычага независимо друг от друга в направлении вверх и вниз относительно участков главной рамы, обращенных вверх и вниз; по меньшей мере одно исполнительное устройство первого и второго рычагов, предназначенное для обеспечения независимого поворотного движения первого и второго рычагов относительно друг друга и главной рамы; причем каждый из первого и второго рычагов содержит выполненную с возможностью вращения режущую головку, установленную с возможностью перемещения в направлении вверх и вниз и продвижения в переднем направлении зарубки, причем каждая режущая головка выполнена с возможностью поворота вокруг своей оси, ориентированной таким образом, что проходит по существу поперек соответствующих поворотных осей рычага; причем каждая режущая головка содержит множество режущих блоков, при этом каждый режущий блок содержит выполненный с возможностью вращения вал, имеющий центральную продольную ось, и нож, установленный на валу, причем нож может иметь любую конфигурацию, описанную в настоящем документе.

В предпочтительных вариантах выполнения каждый из первого и второго рычагов установлен, соответственно, на первой и второй опорах, установленных с возможностью скольжения относительно главной рамы с помощью общего или соответствующего средства скольжения так, что каждая из первой и второй опор выполнена с возможностью скольжения в сторону в поперечном боковом направлении относительно участков, обращенных вбок.

В предпочтительных вариантах выполнения каждая выполненная с возможностью вращения режущая головка содержит по существу кольцевой роликовый нож, имеющий по существу кольцевую режущую кромку или расположенные рядами режущие кромки, обеспечивающие работу в режиме нижней зарубки.

В предпочтительных вариантах выполнения каждый из роликовых ножей выполнен с возможностью независимого вращения в соответствующей ему режущей головке.

В предпочтительных вариантах выполнения роликовые ножи представляют собой, в целом, кольцевые роликовые ножи, каждый из которых имеет по существу кольцевую режущую кромку или расположенные рядами режущие кромки, обеспечивающие работу в режиме нижней зарубки.

В предпочтительных вариантах выполнения каждое исполнительное устройство первого и второго рычагов содержит узел планетарной шестерни, установленный в месте сочленения, где рычаг поворачивается относительно соответствующей опоры.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее описан конкретный вариант выполнения настоящего изобретения, исключительно в качестве примера и со ссылкой на прилагаемые чертежи, на которых:

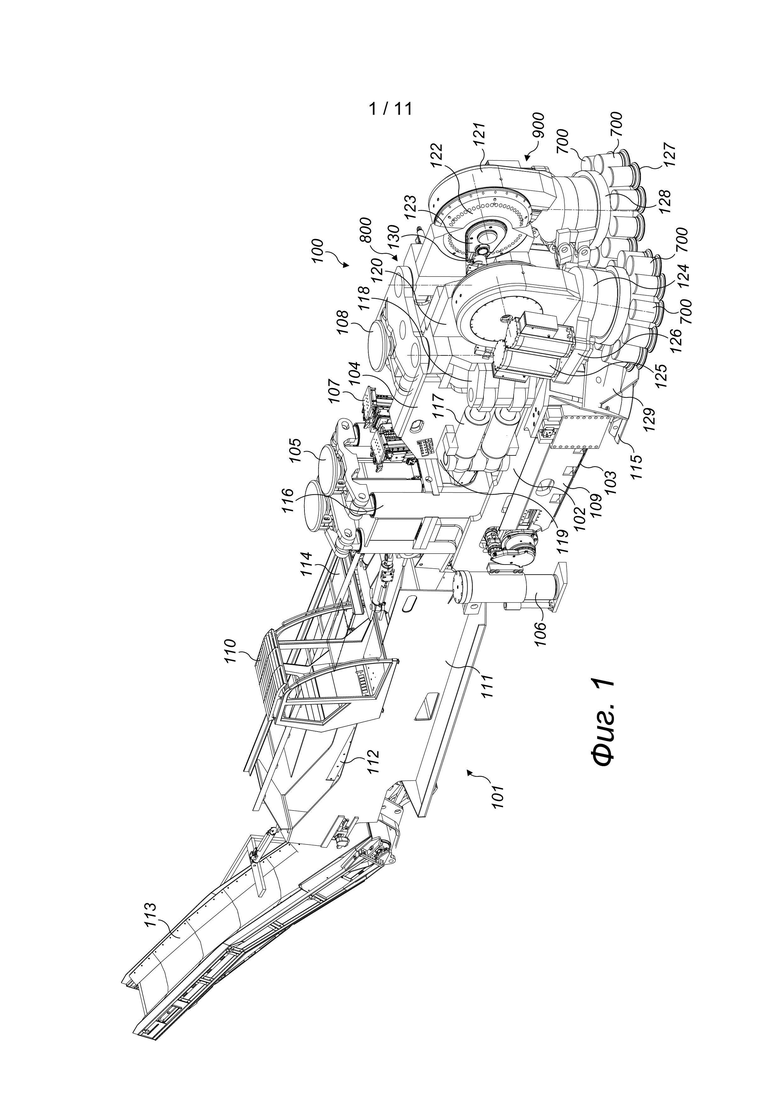

на Фиг. 1 представлен вид в изометрии спереди передвижной врубовой машины, предназначенной для создания туннелей или подземных дорог и имеющей установленный спереди режущий блок и расположенный сзади блок управления, согласно конкретному варианту выполнения настоящего изобретения;

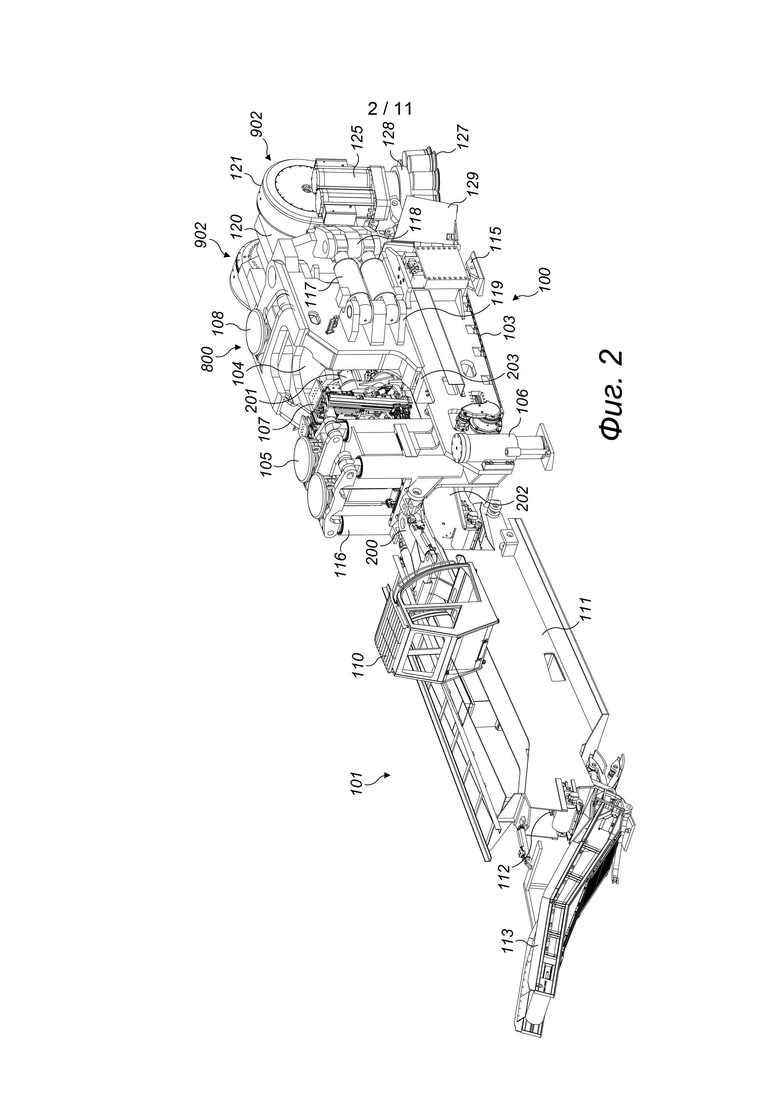

на Фиг. 2 представлен вид в изометрии сзади врубовой машины, изображенной на Фиг. 1;

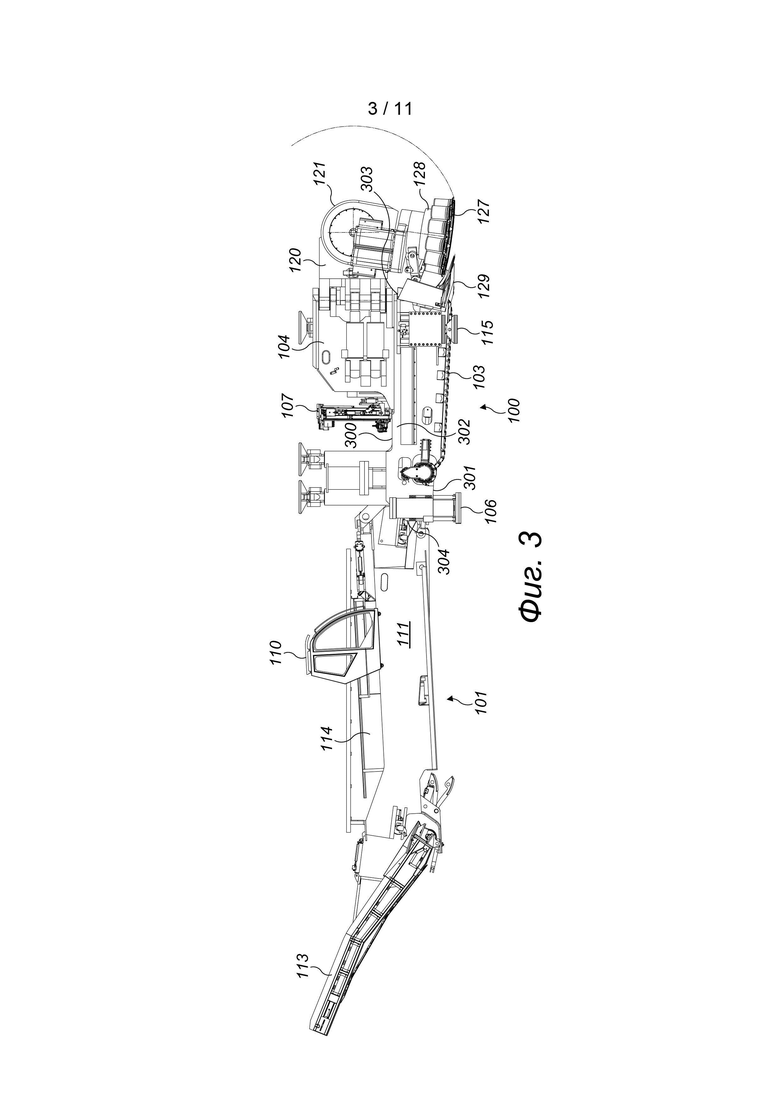

на Фиг. 3 представлена вертикальная боковая проекция машины, изображенной на Фиг. 2;

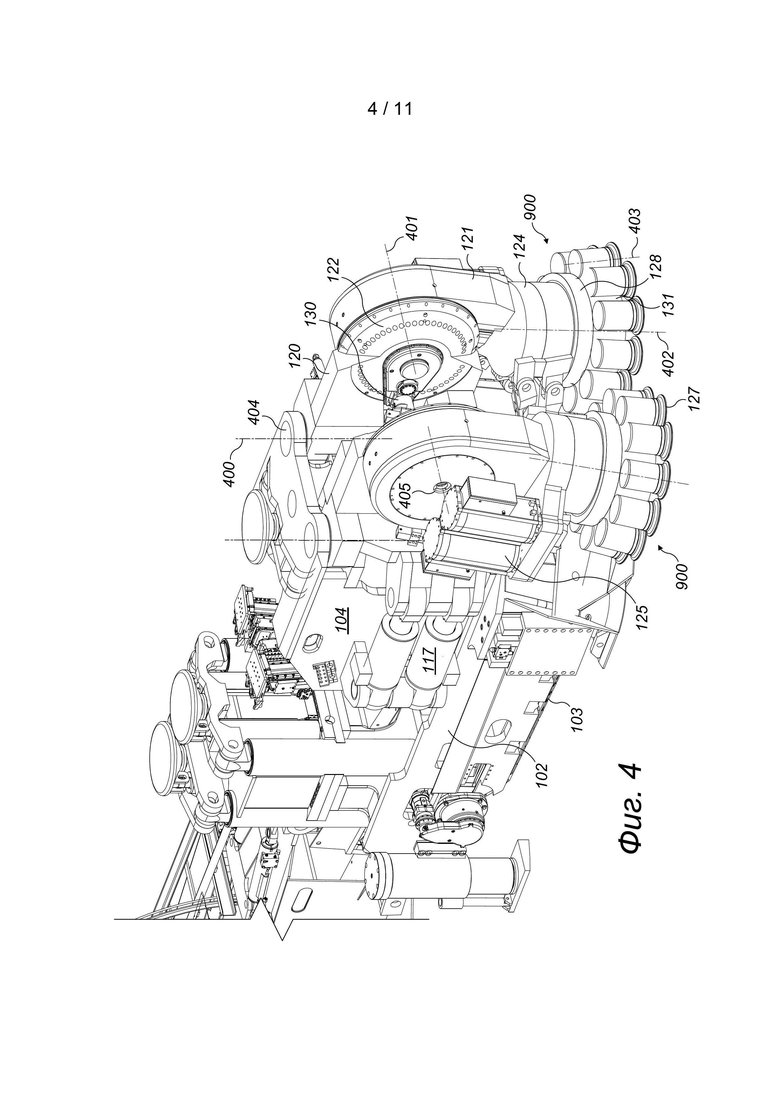

на Фиг. 4 представлен увеличенный вид в изометрии спереди режущего блока машины, изображенной на Фиг. 3;

на Фиг. 5 представлена горизонтальная проекция режущей машины, изображенной на Фиг. 4;

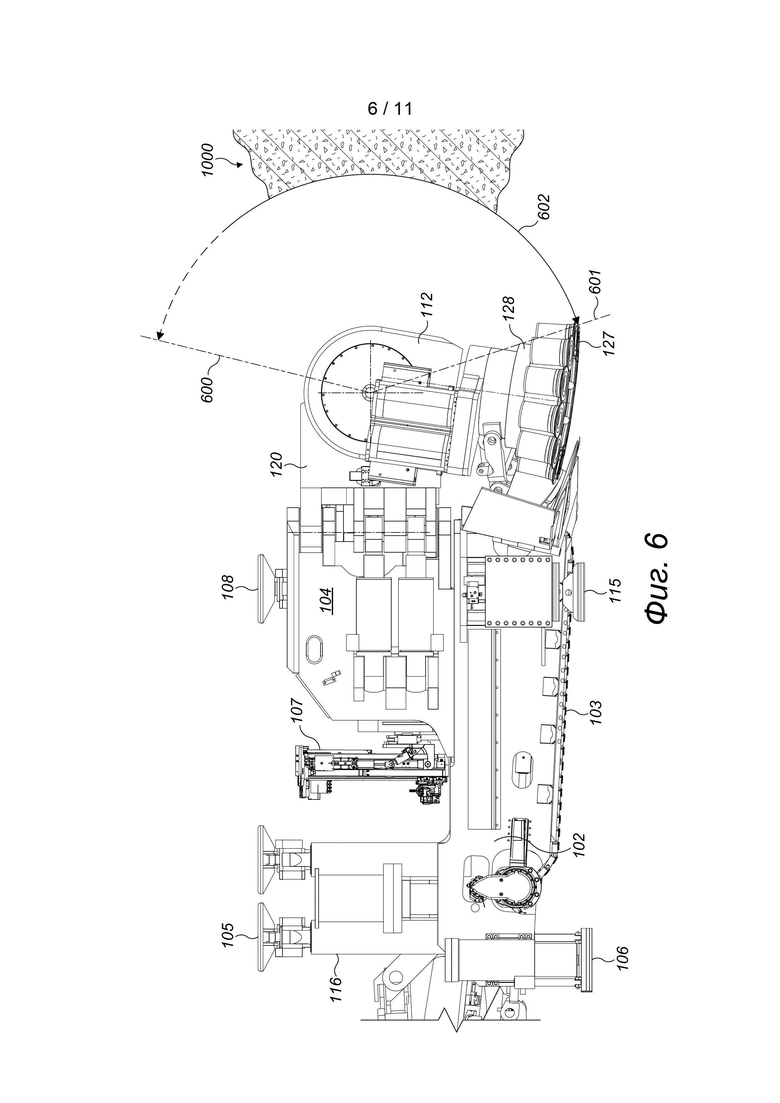

на Фиг. 6 представлена вертикальная боковая проекция врубовой машины, изображенного на Фиг. 5;

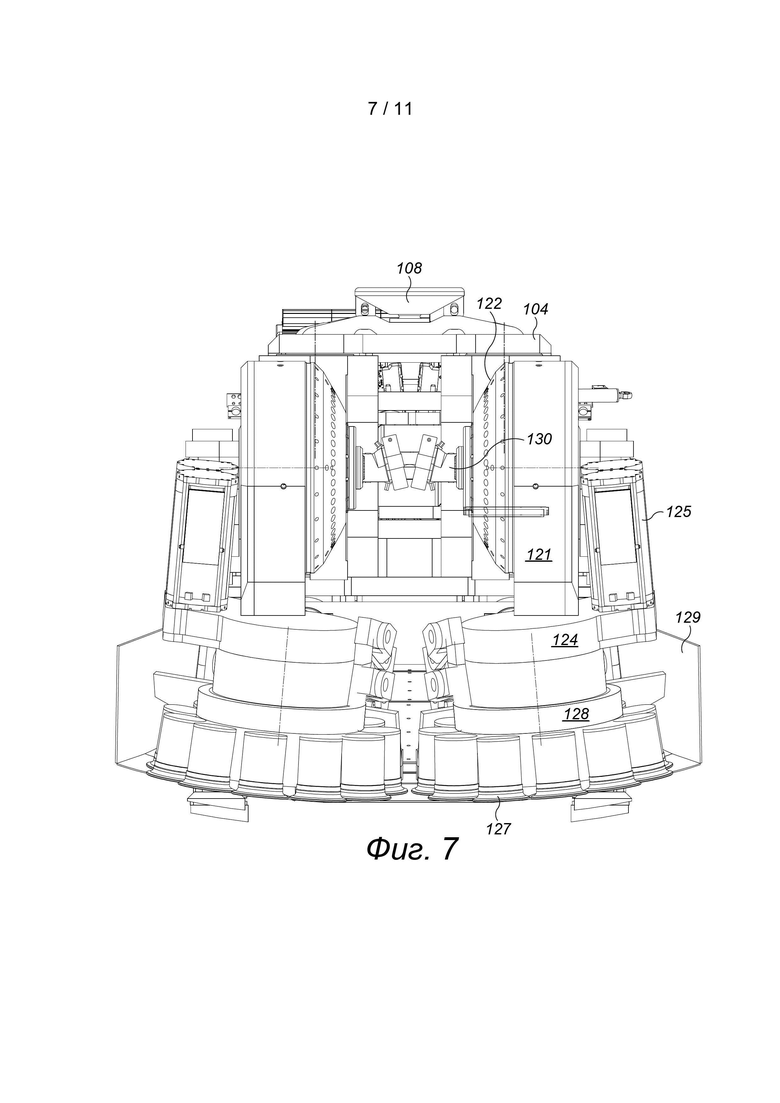

на Фиг. 7 представлен вид спереди с торца врубовой машины, изображенной на Фиг. 6;

на Фиг. 8 представлен режущий блок в продольном разрезе;

на Фиг. 9 представлен вид в изометрии режущего диска, входящего в состав режущего блока, изображенного на Фиг. 8, с показом поверхности режущего диска, входящей в зацепление с валом;

на Фиг. 10 представлен вид в изометрии режущего диска, входящего в состав режущего блока, изображенного на Фиг. 8, с показом нижней поверхности режущего диска;

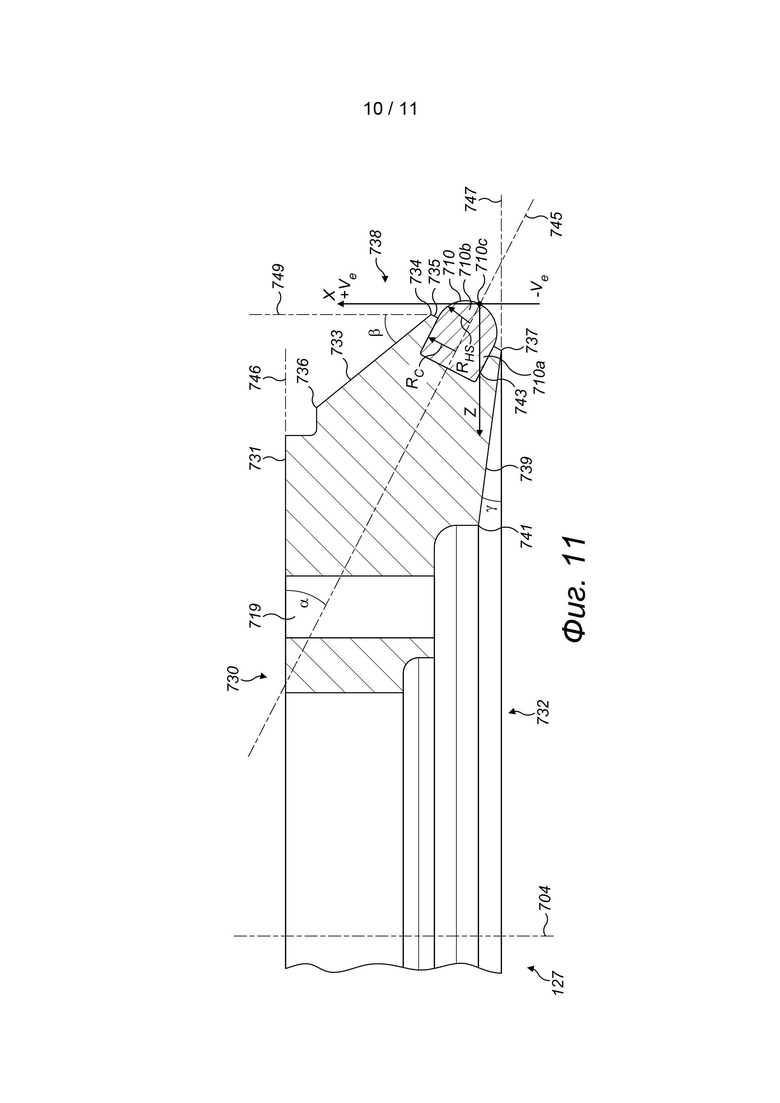

на Фиг. 11 представлен увеличенный вид части режущего диска, изображенного на Фиг. 9, в разрезе; и

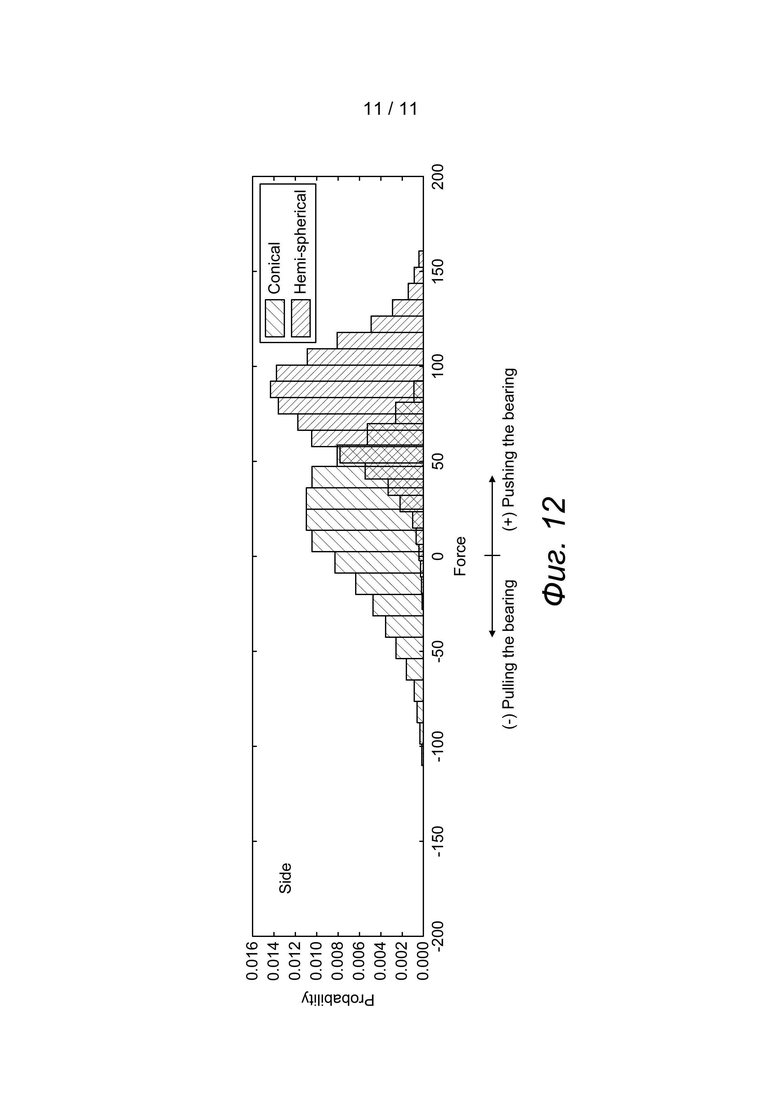

на Фиг. 12 представлен график вероятности возникновения боковой силы и, для сравнения, боковые силы, действующие в процессе операции резания на конические ножи и полусферические ножи.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Как изображено на Фиг. 1-Фиг. 7, врубовая машина 100 содержит опорную конструкцию 800, на которой установлены режущие компоненты, предназначенные для врезания в поверхность 1000 горной породы или минерала для создания туннелей или подземных дорог. Машина 100 специально предназначена для работы в режиме нижней зарубки, при котором выполненные с возможностью вращения роликовые ножи 127 могут врезаться в горную породу, образуя вруб или проход, а затем поворачиваться вертикально вверх с обеспечением преодоления уменьшенной силу натяжения непосредственно над врубом или проходом и разрушением горной породы. Соответственно, врубовая машина оптимизирована для врезания в горную породу или минерал при продвижении с приложением меньшего усилия и энергии, обычно необходимых для типовых ножей компрессионного типа, в которых применяются режущие долота или резцы, установленные на выполненных с возможностью вращения головках. Тем не менее, настоящее устройство может быть выполнено с режущими головками других типов, отличающихся от описанных в данном документе и включающих, в частности, режущие головки с резцами или долотами, в которых каждый резец ориентирован в режущей головке под наклоном, обеспечивая заранее заданный угол атаки при резании.

Как изображено на Фиг. 1-Фиг. 3, опорная конструкция 800 содержит главную раму 102. Главная рама 102 содержит боковые поверхности 302, ориентируемые по направлению к стенке туннеля; обращенный вверх участок 300, ориентируемый по направлению к потолку туннеля; обращенный вниз участок 301, ориентируемый по направлению к полу туннеля; обращенный вперед конец 303, располагаемый обращенным к плоскости резания, и обращенный назад конец 304, располагаемый обращенным от плоскости резания.

Опорная конструкция содержит нижнюю каретку 109. Нижняя каретка 109 установлена, как правило, под главной рамой 102 и на ней, в свою очередь, установлена пара гусеничных лент 103, приводимых в действие гидравлическим (или электрическим) двигателем для обеспечения перемещения машины 100 вперед и назад по грунту в режиме холостого хода. На каждой стороне 302 рамы в направлении заднего конца 304 установлена пара задних домкратных стоек 106 для взаимодействия с грунтом, которые выполнены с возможностью линейного выдвижения и втягивания относительно рамы 102. Рама 102 дополнительно содержит пару передних домкратных стоек 115, тоже установленных с каждой стороны 302 рамы, но в направлении переднего конца 303, и выполненных с возможностью выдвижения и втягивания для взаимодействия с полом туннеля. С помощью приведения в действие стоек 106, 115 главная рама 102 и, в частности, гусеничные ленты 103, могут быть подняты и опущены в направлении вверх и вниз для обеспечения подвешивания указанных лент над землей для позиционирования машины 100 в режиме резания. Пара захватов 105 для взаимодействия с кровлей выступают вверх от главной рамы 102 на ее заднем конце 304, при этом указанные захваты выполнены с возможностью линейного выдвижения и втягивания в направлении вверх и вниз с помощью цилиндров 116 управления. Таким образом, захваты 105 выполнены с возможностью подъема в положение контакта со сводом туннеля и в сочетании с возможностью выдвижения домкратных стоек 106, 115 обеспечивают возможность расклинивания устройства 100 в неподвижном положении между полом и сводом туннеля в режиме резания.

Опорная конструкция 800 включает салазки 104. Салазки 104 установлены наверху главной рамы 102 с возможностью скольжения с помощью механизма 203 скольжения. Салазки 104 соединены с линейным гидравлическим цилиндром 201 так, что в результате возвратно-поступательного выдвижения и втягивания цилиндра 201 указанные салазки 104 могут линейно скользить между передним и задним концами 303, 304 рамы.

В главной раме 102 между салазками 104 и узлом 105, 116 для захвата кровли относительно продольного направления машины, установлена пара блоков 107 штанговой крепи, приводимых в действие гидравлически. Блоки 107 обеспечивают прикрепление сетчатой конструкции (не показано) к своду туннеля при продвижении машины 100 в переднем направлении резания. Кроме того, машина 100 содержит опорную конструкцию для сетки (не показано), установленную, как правило, над салазками 104 с обеспечением по месту опору для сетки непосредственно под кровлей до ее крепления штанговой крепью.

Врубовая машина 100 содержит первый и второй режущие узлы 900. Первый режущий узел 900 включает первую режущую головку 128 и первый установочный узел 902. Второй режущий узел 902 включает вторую режущую головку 128 и второй установочный узел 902. Каждый из первого и второго установочных узлов 902 содержит опору 120. Каждая опора 120 шарнирно установлена на салазках 104 непосредственно над передним концом 303 рамы и выступает вперед из указанных салазок. Как правило, опоры 120 расположены на расстоянии друг от друга в боковом поперечном направлении машины 100 и выполнены с возможностью независимого поворота друг от друга в наружном боковом направлении относительно салазок 104 и главной рамы 102. Каждая опора 120 имеет передний конец 503 и задний конец 504, как изображено на Фиг. 5. На заднем конце 504 опоры выполнен первый установочный фланец 118, обращенный по существу назад. Соответствующий второй установочный фланец 119 выступает в боковом направлении наружу от боковой поверхности салазок 104, непосредственно за первым фланцем 118. Между фланцами 118, 119 установлена пара линейных гидравлических цилиндров 117 так, что в результате линейного выдвижения и втягивания, каждая опора 120 может поворачиваться по существу в горизонтальной плоскости и в боковом поперечном направлении относительно сторон 302 рамы. Как изображено на Фиг. 4, каждая опора 120 установлена на салазках 104 посредством поворотной штанги 404, проходящей в целом вертикально (когда машина 100 расположена на горизонтальном грунте) через указанные салазки 104 и подвешенной по существу над передним концом 303 главной рамы. Таким образом, каждая опора 120 выполнена с возможностью поворота или разворота вокруг поворотной оси 400. Как изображено на Фиг. 5, каждая опора 120 также связана с соответствующим внутренним гидравлическим цилиндром 500, установленным на внутреннем участке салазок 104 для взаимодействия с установленными по бокам цилиндрами 117 для разворота опоры 120 в боковом направлении вокруг поворотной оси 400.

Как изображено на Фиг. 4 и Фиг. 5, поскольку соответствующие поворотные оси 400 расположены на расстоянии друг от друга в направлении ширины машины 100, опоры 120 могут разворачиваться внутрь до крайнего внутреннего положения 501 и разворачиваться вбок в наружном направлении до крайнего наружного положения 502. Согласно конкретному варианту выполнения, угол между положениями 501, 502 разворота внутрь и наружу составляет 20°.

Как изображено на Фиг. 1-Фиг. 3, каждый установочный узел 902 включает рычаг 121. Каждый рычаг шарнирно установлен, как правило, на переднем конце 503 соответствующей опоры 120. На свободном дальнем конце каждого рычага 121 с возможностью вращения установлена соответствующая режущая головка 128. Каждая режущая головка 128 имеет дискообразную конфигурацию (как правило, цилиндрическую).

Каждая режущая головка 128 содержит корпус 131 и 12 режущих блоков 700. Детали режущих блоков 700 лучше всего видны на Фиг. 8-Фиг. 11. Каждый режущий блок 700 включает кожух 701, вал 703, первый подшипник 705, второй подшипник 707, третий подшипник 709 и нож 127, содержащий дисковое полотно 711 и набор вставок 710. Вал 703 и, следовательно, диск, имеет центральную продольную ось 704. Центральная ось 704 расположена по существу перпендикулярно плоскости диска. Вал 703 опирается на первый, второй и третий подшипники 705, 707, 709 и может свободно вращаться в подшипниках. Подшипники 705, 707, 709, как правило, являются подшипниками качения. Вал 703 включает фланец 713, расположенный по направлению к нижнему концу 715 вала. Диск 711 прикреплен к нижнему концу 715 вала и вращается вместе с валом. Диск 711 прикреплен к валу посредством болтов 717. Болты 717 проходят через отверстия 719, образованные через плоскость диска 711, в резьбовые отверстия 721, выполненные во фланце 713. Диск 711 является кольцевым. Диск 711 имеет центральное сквозное отверстие 723. Диск 711 установлен на валу 703 таким образом, что нижний конец 715 вала выступает через центральное сквозное отверстие 723. В кольцевом пространстве между наружной поверхностью 727 нижнего конца вала и внутренней поверхностью 729 кольцевого диска установлен муфтовый узел 725.

Диск 711 имеет верхнюю сторону 730, нижнюю сторону 732 и радиально периферийную часть 738.

Во время операции нижней зарубки верхняя сторона 730 обращена в целом по направлению к рычагам 121 и в сторону от поверхности 1000 горной породы. Верхняя сторона 730 имеет верхнюю кольцевую поверхность 731, которая по существу является плоской. Верхняя поверхность 731 примыкает к фланцу 713.

Радиально периферийная часть 738, в целом, представляет собой наружный краевой участок диска. Радиально периферийная часть 738 включает первую (верхнюю) кольцевую коническую поверхность 733, которая сужается по направлению вверх и внутрь к верхней поверхности 731. Первая коническая поверхность 733 имеет максимальный диаметр у своего нижнего края 734 и минимальный диаметр у своего верхнего края 736. Радиально периферийная часть 738 включает вторую (нижнюю) кольцевую коническую поверхность 735, которая сужается по направлению вниз и внутрь от нижнего края 734 первой конической поверхности, к своему нижнему краю 737. Таким образом, вторая кольцевая коническая поверхность 735 имеет максимальный диаметр на краю 734 и минимальный диаметр на краю 737. Кромка 734 соответствует максимальному диаметру диска 711.

Во время операции нижней зарубки нижняя сторона 732 обращена по существу к поверхности 1000 горной породы. Нижняя сторона 732 выполнена заглубленной для уменьшения трения между диском 711 и поверхностью 1000 горной породы. Следует понимать, что заглубленная нижняя сторона 732 может иметь многочисленные другие формы, например, указанная заглубленная сторона может иметь по существу вогнутую форму. Особенно предпочтительная конструкция нижней стороны 732 включает в себя кольцевую коническую поверхность 739, которая сужается по направлению внутрь и вверх от нижнего края 737 к верхнему краю 741. Таким образом, кольцевая коническая поверхность 739 имеет максимальный диаметр у нижнего края 737 и минимальный диаметр на верхнем крае 741.

В кольцевой конической поверхности 735 просверлены отверстия 743. Количество отверстий выбирают в соответствии с применением. Обычно в каждом диске 711 выполнено примерно от 30 до 50 отверстий 743. В каждом из отверстий 743 расположена вставка 710. Вставки 710 предназначены для абразивной обработки горной породы при вращении режущей головки 128. Предпочтительные ножи 127 содержат 39 или 45 вставок 710.

Каждая вставка содержит установочную часть 710а и режущую часть 710b. Установочная часть 710а содержит цилиндрический корпус с радиусом RC. Режущая часть 710b содержит корпус, имеющий куполообразную режущую поверхность 712 и, в частности, режущая поверхность состоит из полусферической режущей поверхности 712. Режущая часть 710b установлена на одном конце цилиндрического корпуса. Полусферическая поверхность, предпочтительно, соответствует размеру цилиндрического корпуса. То есть, радиус RHS полусферической режущей поверхности может быть по существу равен радиусу RC цилиндрического корпуса. Значение радиуса RHS полусферической режущей поверхности обычно находится в диапазоне от 8 мм до 11 мм.

Корпус режущей части 710b может включать по существу плоскую нижнюю сторону, предназначенную для взаимодействия с концевой поверхностью цилиндрического корпуса. В качестве альтернативы, режущая часть 710b и конец цилиндрического корпуса могут быть выполнены с возможностью взаимного зацепления. Например, одно из нижней стороны режущей части и конца цилиндрического корпуса может включать в себя выступ, а другое из нижней стороны режущей части и конца цилиндрического корпуса может включать выемку для приема выступа. Это облегчает прикрепление режущей части 710b к установочной части 710а.

Цилиндрический корпус 710b, предпочтительно, выполнен из стали. Полусферический корпус изготовлен из твердого материала, такого как карбид вольфрама. Хотя вставки 710, предпочтительно, выполнены из двух отдельных частей, соединенных друг с другом, понятно, что вставка 710 может содержать корпус, выполненный как единое целое, который включает установочную часть 710а и режущую часть 710b.

Установочная часть 710а вставки 710 вставлена в соответствующее отверстие 743. Отверстие 743 выполнено с размерами, обеспечивающими возможность приема всей установочной части 710а. Режущая часть 710b расположена над кольцевой конической поверхностью 735. Каждая вставка 710 выступает в наружном направлении от диска, за пределы максимального диаметра 734 диска. Таким образом, диаметр, описываемый головкой 128, определяется степенью выступания вставок 710 за пределы диска.

Во время операции резания в режущей поверхности 712 каждой вставки 710 образуются силы резания. В концевой зоне 710с сила резания может быть разделена на три ортогональные составляющие, а именно: «поперечная сила» (см. направление X на Фиг. 10 и Фиг. 11, причем положительная сила представляет собой силу, толкающую диск к подшипникам, и отрицательная сила представляет собой силу, вытягивающую диск из подшипников); «продольная сила» (см. направление Y на Фиг. 10, которое перпендикулярно плоскости Фиг. 11, причем положительная сила представляет силу сжатия вставками горной породы, а отрицательная сила представляет собой силу сжатия горной породой вставок), и "нормальная сила" (см. направление Z на Фиг. 10 и Фиг. 11, при этом положительная сила представляет силу надавливания диска на горную породу, а отрицательная сила представляет силу отскакивания диска от горной породы). Авторами изобретения установлено, что использование вставок 710, имеющих полусферическую режущую часть 710b, обеспечивает значительное уменьшение изменения направления составляющей боковой силы во время операции резания. Это проиллюстрировано на графике Фиг. 12. График показывает вероятность (ось у) и боковую силу (ось х) для ножа, включающего полусферические вставки, и, в качестве сравнения, для ножа, включающего конические вставки. Данные были получены путем присоединения режущего блока 700 к датчику нагрузки. Поскольку геометрия режущего блока 700 и датчика нагрузки известна, выходной сигнал от указанного датчика точно указывает величину сил, возникающих во время операции резания. На графике, отрицательные значения боковой силы соответствуют вытягивающим боковым силам, которые отжимают диск 711 от подшипников 705, 707, 709. Положительные значения боковой силы представляют толкающие боковые силы, которые толкают диск 711 по направлению к подшипникам 705, 707, 709. Из графика, представленного на Фиг. 12, следует, что конические вставки создают отрицательную (вытягивающую) боковую силу примерно в 30% операции резания. Специалистам в данной области техники должно быть понятно, что для конических вставок в процессе резания имеет место в некоторой степени случайное чередование толкающих и тянущих сил. График также показывает, что полусферические вставки 710 создают отрицательную (вытягивающую) боковую силу в гораздо меньшей части операции резания, практически устраняя действие боковой силы в направлении вытягивания.

Авторами изобретения определено, что вытягивающие боковые силы вызывают наибольшее повреждение подшипников 705, 707, 709. Поэтому необходимо минимизировать указанные силы. Толкающие боковые силы наносят меньший вред, что обусловлено механическим устройством режущих блоков 700. Взаимодействие верхнего и нижнего элементов 701а, 701b корпуса механическим образом блокирует потенциально повреждающее воздействие толкающих сил на подшипники 705, 707, 709. Соответственно, использование полусферических вставок является преимущественным с точки зрения конструкции и предполагаемого срока службы подшипников 705, 707, 709. Конкретным примером в данной связи является режущее устройство 100.

Каждая вставка 710 имеет центральную продольную ось 745. Центральная продольная ось 745 вставки образует угол α с базовой осью 746, которая проходит перпендикулярно в наружном направлении от центральной продольной оси 704 вала (см. Фиг. 11). Базовая ось 746 выровнена с плоскостью дискового полотна. Угол α определяет, каким образом результирующая сила резания, действующая на инструмент, будет распределяться вдоль геометрии вставки 710 и перпендикулярно ей. Конфигурация с нулевым углом α=0° была бы оптимальной для перемещения с резанием исключительно вертикальным врубанием, однако такая конфигурация не будет работать должным образом в фазе внедрения. Авторами изобретения установлено, что угол α должен быть больше нуля для того, чтобы машина работала соответствующим образом. По меньшей мере для некоторых вставок 710 диска 711, а предпочтительно для всех вставок 710, угол α задают в диапазоне от 20° до 34°, предпочтительно от 24° до 28°. В результате проверки по критерию значимости авторы изобретения установили, что указанные диапазоны углов обеспечивают наилучший суммарный режущий эффект для ножей 127 бурильной машины данного типа. В частности, учитывая диапазон перемещения режущих головок 128, обеспечиваемый устройством для резания горных пород, относящимся к данному типу.

Другие геометрические особенности диска 711 важны для обеспечения прочности ножей и трения со стороны горной породы во время операции резания. На Фиг. 11 можно видеть, что поверхность 739 расположена под углом γ относительно базовой оси 747. Базовая ось 747 перпендикулярна центральной продольной оси 704 вала. Базовая ось 747 выровнена с поверхностью 739. Базовая ось 747 отходит радиально в наружном направлении от центральной продольной оси 704, в точке, расположенной, по существу, на одной линии с нижним краем 737. Авторами изобретения установлено, что когда угол γ по существу равен 0°, взаимодействие между поверхностью 739 и горной породой является слишком сильным и вызывает значительный износ диска. Однако, если угол γ слишком велик, количество материала, который окружает вставки 710, значительно уменьшено, что ухудшает прочность ножа 127. В результате проверки по критерию значимости авторами изобретения определено, что угол γ должен быть больше 0°, и в идеале его значение должно находиться в диапазоне от 3° до 13°, обеспечивая компромиссное решение между уменьшением трения при сохранении прочности диска. Предпочтительный диапазон значений угла составляет от 6° до 10°, и особенно предпочтительное значение составляет примерно 8°.

Другой особенностью геометрии диска 711, которая важна для определения силы трения, действующей на диск 711 во время операции резания, является наклон второй конической поверхности 733. На Фиг. 11 можно видеть, что вторая коническая поверхность 733 образует угол β с базовой осью 749, которая расположена параллельно центральной продольной оси 704. Как изображено на Фиг. 11, базовая ось 749 проходит вертикально вверх от поверхности 733, например, от нижней кромки 734 поверхности, когда диск 711 находится по существу в горизонтальном положении и при этом нижняя поверхность 732 обращена вниз по направлению к грунту. Авторами изобретения установлено, что когда угол β по существу равен 0°, взаимодействие между поверхностью 733 и горной породой приводит к возникновению больших сил трения, и имеет место значительный износ диска 711. В результате проверки по критерию значимости авторами изобретения определено, что угол β должен быть больше 0°, и в идеальном случае его значение должно находиться в диапазоне от 15° до 55° для уменьшения возникающих сил трения, при сохранении достаточной прочности ножа вблизи вставок 710.

Размер режущего диска 711 выбирают согласно области применения. Предпочтительный максимальный диаметр диска, как правило, составляет около 17 дюймов (431,8 мм).

Таким образом, по окружному периметру каждой головки 128 установлены, как правило, кольцевые или дисковые роликовые ножи 127, имеющие острую кольцевую режущую кромку, специально предназначенную для нижней зарубки в горную породу. Режущие блоки 700 установлены в корпусе 131 вокруг делительной окружности и обычно равномерным образом распределены вокруг данной окружности. Ножи 127 установлены с возможностью вращения независимым образом относительно друг от друга и головки 128 и, в целом, могут свободно вращаться вокруг своей собственной оси. Каждый нож 127 выступает в осевом направлении за пределы самой передней кольцевой кромки головки 128, так что, когда рычаги 121 ориентированы с обеспечением прохождения по существу вниз, роликовые ножи 127 представляют собой самую нижнюю часть всего узла, состоящего из головки 128 и рычага 121.

Каждый рычаг 121 может быть выполнен с такой длиной, что он установлен на его соответствующей опоре 120 своим проксимальным концом или в направлении указанного конца рычага, а каждая головка 128 установлена на дистальном конце рычага. В частности, внутри каждого рычага 121 установлена планетарная передача, обозначенная в целом номером 122 позиции. Каждая передача 122, предпочтительно, представляет собой планетарную передачу типа Wolfram и соединена с приводным двигателем 130 через цепь привода, обозначенную в целом номером 123 позиции. На боковых сторонах каждого рычага 121 установлена пара приводных двигателей 125, ориентированных приблизительно параллельно оси вращения каждой соответствующей режущей головки 128, как изображено на Фиг. 7. Каждый рычаг 121 дополнительно содержит внутренний приводной и передаточный узел 124, соединенный с редуктором 126, установленным на одном конце каждого из приводных двигателей 125. Каждая режущая головка 128 с возможностью приведения в действие соединена с приводными двигателями 125, через соответствующий передаточный узел 124, для обеспечения вращения указанной головки вокруг оси 402.

Как изображено на Фиг. 7, каждый рычаг 121 соединен с соответствующим двигателем 130, установленным на переднем конце салазок 104. Каждая планетарная шестерня 122 отцентрирована на поворотной штанге 405, имеющей ось 401 поворота, показанную на Фиг. 4. Каждая ось 401 ориентирована по существу горизонтально, когда устройство 100 расположено на горизонтальном грунте. Соответственно, каждый рычаг 121 выполнен с возможностью поворота (относительно соответствующей опоры 120, салазок 104 и главной рамы 102) в направлении вверх и вниз (в вертикальной плоскости) при приведении в действие соответствующего двигателя 130. Таким образом, каждая режущая головка 128 и, в частности, роликовые ножи 127 могут быть подняты и опущены по дугообразной траектории 602, как изображено на Фиг. 6. В частности, каждый рычаг 121, головка 128 и ножи 127 могут быть повернуты между самым нижним положением 601 и самым верхним, поднятым положением 600, при этом угол между положениями 600, 601 составляет приблизительно 150°. При нахождении в самом нижнем положении 601, каждый роликовый нож 127 и, в частности, головка 128 подвешены в наклоненной ориентации, так что самый передний нож 127 расположен ниже, чем самый задний нож 127. Согласно конкретному варианту выполнения, данный угол отклонения составляет 10°. Это является преимущественным с точки зрения врезания ножей 127 в поверхность горной породы при заданном угле атаки для создания начального вруба или канала в ходе первой стадии операции нижней зарубки. Кроме того, может быть обеспечен широкий диапазон перемещения режущих головок 128 по поверхности горной породы, отчасти из-за того, что, ось 401 отделена от оси 400 и расположена вперед относительно нее на расстоянии, соответствующем длине каждой опоры 120.

Таким образом, режущее перемещение машины 100 может рассматриваться как включающее в себя два основных субперемещения. Во-первых, имеет место неглубокое взаимодействие ножей 127А, 127В с поверхностью горной породы в направлении уровня дна шахты (часто называемое «первоначальным врубом»). При этом глубина вруба увеличивается от нуля до нескольких миллиметров. На этой стадии каждое дисковое полотно 711 расположено приблизительно параллельно полу, при этом нижняя сторона 732 обращена к полу.

Затем рычаги 128 перемещают головку 128 вверх по поверхности 1000 горной породы. На данном этапе полотна 711 дисков расположены по существу перпендикулярно полу или перемещаются по направлению к указанной ориентации, при этом нижняя сторона 732 обращена по направлению к поверхности 1000 горной породы. На данном этапе толщина реза достигает своего максимума. Обычно данный этап называют «вертикальным врубанием». Этап вертикального врубания является более продолжительным в цикле резания.

Как изображено на Фиг. 4, поворотная ось 400 каждой опоры ориентирована по существу перпендикулярно поворотной оси 401 соответствующего рычага. Кроме того, ось 402 вращения каждой режущей головки 128 ориентирована по существу перпендикулярно поворотной оси 401 соответствующего рычага. Соответствующая ось 704 вращения каждого ножа 127 расположена под углом относительно оси 402 режущей головки с отклонением в наружном направлении вниз. В частности, ось 704 каждого роликового ножа ориентирована с обеспечением ее ориентации ближе к ориентации оси 402 вращения соответствующей режущей головки и поворотной оси 400 опоры относительно по существу перпендикулярной оси 401 вращения рычага.

Соответственно, каждая опора 120 выполнена с возможностью поворота вбок в наружном направлении в горизонтальной плоскости вокруг оси 400 соответствующей опоры между крайними внутренним и наружным положениями 501, 502. Кроме того, как изображено на Фиг. 6, каждый соответствующий рычаг 121 выполнен с возможностью поворота в направлении вверх и вниз вокруг поворотной оси 401 рычага для подъема и опускания роликовых ножей 127 между крайними положениями 600, 601.

На переднем конце 303 главной рамы, непосредственно позади каждой режущей головки 128, установлена загребающая головка 129. Загребающая головка 129 имеет типовую форму и конфигурацию с боковыми загрузочными лотками и, в целом, наклонной, обращенной вверх поверхностью, контактирующей с материалом и предназначенной для приема и направленного перемещения вырубленного материала назад от поверхности резания (и режущих головок 128). Машина 100 дополнительно содержит первый конвейер 202, проходящий в продольном направлении от загребающей головки 129 и выступающий в обратном направлении от заднего конца 304 рамы. Соответственно, материал, вырубленный из забоя, собирается головкой 129 и транспортируется назад вдоль машины 100.

Как изображено на Фиг. 1-Фиг. 3, на заднем конце 304 рамы с помощью шарнирного соединения 200 установлен выполненный с возможностью отсоединения блок 101 управления. Блок 101 управления содержит кабину 110 для персонала (занимаемую оператором). Блок 101 дополнительно содержит электрический и гидравлический источник 114 питания, предназначенный для управления различными гидравлическими и электрическими компонентами машины 100, имеющими отношение к поворотному перемещению опор 120 и рычагов 121 в дополнение к перемещению скольжением салазок 104 и вращению режущих головок 128.

Блок 101 управления дополнительно содержит второй конвейер 112, проходящий по существу в продольном направлении вдоль блока 101 и соединенный на своем самом переднем конце с самым задним концом первого конвейера 202. Блок 101 дополнительно содержит разгрузочный конвейер 113, выступающий в заднем направлении от заднего конца второго конвейера 112 с наклоном вверх. Соответственно, вырубленный материал может быть перемещен в заднем направлении от режущих головок 128 вдоль конвейеров 202, 112 и 113 для погрузки в грузовик или другое транспортное средство.

В процессе эксплуатации машина 100 расклинивается между полом и сводом туннеля с помощью домкратных стоек 106, 115 и захватов 105 для взаимодействия с кровлей. Затем салазки 104 могут быть перемещены в переднем направлении относительно главной рамы 102 для введения ножей 127 во взаимодействие с поверхностью горной породы. Режущие головки 128 приводятся во вращение с помощью двигателей 125 и образуют начальный вруб или проход в поверхности горной породы в самом нижнем положении. После этого первый рычаг 121 поворачивается вокруг оси 401 с помощью двигателя 130 для подъема ножей 127 вдоль траектории 602 и обеспечения выполнения второго этапа, на котором осуществляют нижнюю зарубку. Далее первая опора 120 может быть повернута в сторону в боковом направлении путем поворота вокруг оси 400, и в комбинации с подъемом и опусканием ножей 127 в процессе вращения, создавая углубление или карман в горной породе, непосредственно перед первым рычагом 121 и опорой 120. Затем второй рычаг 121 и соответствующие ему головка 128 и ножи 127 приводятся в действие в соответствии с работой первого рычага 121, включая поворот как в вертикальной, так и в горизонтальной плоскостях. Это последующее двойное поворотное перемещение второго рычага 121 не зависит от начального двойного поворотного перемещения первого рычага 121. Этапностью и последовательностью поворота рычагов 121 вокруг осей 401, а также опор 120 вокруг осей 400 управляют с помощью блока 101 управления. Ножи 127 оптимизированы для режущего действия и обеспечения компромисса между контактом указанных ножей 127 с поверхностью 1000 горной породы при низком коэффициенте трения и прочностью ножей.

При достижении максимального переднего хода салазок 104 домкратные стойки 106, 115 втягиваются назад для обеспечения контакта гусеничных лент 103 с грунтом. Ленты 103 ориентированы, в целом, под наклоном (под углом, составляющим приблизительно 10° относительно пола), так что при их контакте с грунтом роликовые ножи 127 поднимаются вертикально, освобождая пол туннеля. Затем машина 100 может быть перемещена вперед по гусеничным лентам 103. После этого домкратные стойки 106, 115 могут быть снова приведены в действие для подъема лент 103 от земли, а захваты 105 перемещены в контакт со сводом туннеля для повторения цикла резания. Над салазками 104 установлен самый передний элемент 108 для взаимодействия с кровлей, обеспечивающий стабилизацию машины 100, когда салазки 104 продвигаются вперед с помощью линейного приводного цилиндра 201.

Несмотря на то, что настоящее изобретение описано применительно к конкретным предпочтительным вариантам выполнения, следует понимать, что оно не ограничено приведенными конкретными вариантами выполнения. Кроме того, для специалиста в данной области техники должно быть очевидно, что могут быть сделаны модификации вышеописанного варианта выполнения, не выходящие за пределы объема изобретения.

Например, число режущих блоков 700, входящих в режущую головку 128, может быть различным. Как правило, режущая головка 128 включает от 6 до 18 режущих блоков и предпочтительно от 8 до 16 режущих блоков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Врубовая машина | 2018 |

|

RU2761230C2 |

| ВРУБОВАЯ МАШИНА | 2018 |

|

RU2762863C2 |

| Режущая головка для выемки твердых горных пород из плоскости забоя и режущее устройство для создания туннеля | 2019 |

|

RU2794114C1 |

| Горная машина | 2016 |

|

RU2745395C2 |

| Дисковый нож для врубового устройства и способ его изготовления | 2019 |

|

RU2797517C2 |

| ГОРНАЯ МАШИНА С ДВИЖУЩИМИСЯ ДИСКОВЫМИ РЕЗЦАМИ (ВАРИАНТЫ) | 2008 |

|

RU2494252C2 |

| Горная машина (варианты), способ разработки материала стенки выработки и дисковый резец | 2013 |

|

RU2645017C2 |

| РЕЖУЩИЙ УЗЕЛ | 2019 |

|

RU2763277C1 |

| СИСТЕМА СТАБИЛИЗАЦИИ ДЛЯ ГОРНОЙ МАШИНЫ | 2012 |

|

RU2618005C2 |

| СИСТЕМА СТАБИЛИЗАЦИИ ДЛЯ ГОРНОЙ МАШИНЫ | 2012 |

|

RU2740182C2 |

Изобретение предназначено для создания туннелей или подземных дорог и, в частности, для разработки месторождений. Предложены нож (127) для режущего блока (700), применяемого во врубовой машине (100), предназначенной для создания туннелей или подземных дорог, режущая головка для врубовой машины, режущий блок для режущей и врубовая машина. Каждая режущая головка содержит режущие блоки, каждый из которых содержит вал, выполненный с возможностью вращения и имеющий центральную продольную ось, и нож, установленный на указанном валу. Нож (127) содержит дисковое полотно (711), имеющее нижнюю сторону (732), верхнюю сторону (730), расположенную по существу напротив нижней стороны (732), и радиально периферийную часть (738); множество вставок (710) для абразивной обработки горной породы, причем указанные вставки установлены в радиально периферийной части (738) дискового полотна и выступают из него в наружном направлении для взаимодействия с горной породой во время операции нижней зарубки, причем по меньшей мере некоторые вставки (710) имеют режущую часть (710b), содержащую куполообразную режущую поверхность. Центральная продольная ось каждой из по меньшей мере некоторых вставок расположена под углом α относительно первой базовой оси, проходящей перпендикулярно в наружном направлении от центральной оси полотна, причем 20° ≤ α ≤ 34°, кольцевая коническая поверхность полотна расположена под углом γ относительно второй базовой оси, причем 2° ≤ γ ≤ 20°, а первая кольцевая коническая поверхность образует угол β с третьей базовой осью, причем 5° ≤ β. Достигаемый технический результат – повышение прочности указанных устройств и эффективности разработки горных пород. 4 н. и 13 з.п. ф-лы, 12 ил.

1. Нож для режущего блока, используемого во врубовой машине, предназначенной для создания туннелей или подземных дорог, содержащий:

дисковое полотно, имеющее нижнюю сторону, верхнюю сторону, расположенную по существу напротив нижней стороны, центральную оси и радиально периферийную часть, причем нижняя сторона выполнена заглубленной для уменьшения фрикционного взаимодействия между дисковым полотном и поверхностью горной породы в процессе резания, и

вставки для абразивной обработки горной породы, установленные в радиально периферийной части дискового полотна и выступающие из него в наружном направлении для взаимодействия с горной породой во время выполнения нижней зарубки, при этом по меньшей мере некоторые из вставок имеют режущую часть с куполообразной режущей поверхностью, при этом радиально периферийная часть имеет первую кольцевую коническую поверхность и вторую кольцевую коническую поверхность, каждая из которых имеет нижний край, причем вторая кольцевая коническая поверхность сужается по направлению вниз и внутрь от нижнего края первой кольцевой конической поверхности к своему нижнему краю, при этом нижняя сторона дискового полотна имеет кольцевую коническую поверхность, которая сужается по направлению внутрь и вверх от нижнего края второй кольцевой конической поверхности к своему верхнему краю так, что указанная кольцевая коническая поверхность дискового полотна имеет максимальный диаметр у нижнего края второй кольцевой конической поверхности и минимальный диаметр на своем верхнем крае при измерении от указанной центральной оси, при этом центральная продольная ось каждой из по меньшей мере некоторых вставок расположена под углом α относительно первой базовой оси, проходящей перпендикулярно в наружном направлении от центральной оси полотна, причем 20° ≤ α ≤ 34°, кольцевая коническая поверхность полотна расположена под углом γ относительно второй базовой оси, причем 2° ≤ γ ≤ 20°, а первая кольцевая коническая поверхность образует угол β с третьей базовой осью, причем 5° ≤ β.

2. Нож по п.1, в котором куполообразная режущая поверхность представляет собой по существу полусферическую режущую поверхность.

3. Нож по п.2, в котором радиус режущей поверхности больше или равен 8 мм и/или меньше или равен 11 мм.

4. Нож по п.1, в котором дисковое полотно имеет углубления для вставок, образованные на указанной радиально периферийной части, при этом каждая вставка имеет установочную часть, расположенную в соответствующем углублении для вставки.

5. Нож по п.1, в котором куполообразная режущая поверхность выступает непосредственно из указанной радиально периферийной части.

6. Нож по п.1, в котором радиально периферийная часть имеет наклонную кольцевую поверхность.

7. Нож по п.2, в котором каждая вставка имеет установочную часть, расположенную в соответствующем углублении для вставки, при этом установочная часть является по существу цилиндрической и имеет радиус, ограничивающий цилиндр, а по существу полусферическая режущая поверхность имеет радиус, ограничивающий поверхность резания, и радиус указанного цилиндра по существу равен радиусу полусферической режущей поверхности.

8. Нож по п.4, в котором установочная часть выполнена из материала, отличающегося от материала режущей части, и режущая часть прикреплена к установочной части.

9. Нож по п.1, в котором установочная часть включает сталь, а режущая часть включает карбид вольфрама.

10. Нож по любому из пп.1-9, в котором первая кольцевая коническая поверхность образует наклонную кольцевую поверхность, проходящую под наклоном внутрь и вверх от второй кольцевой конической поверхности по направлению к центральной оси диска.

11. Режущий блок для режущей головки, применяемой во врубовой машине, предназначенной для создания туннелей или подземных дорог, при этом режущий блок содержит: вал, по меньшей мере один подшипник (705, 707, 709), поддерживающий вал с возможностью вращения, и нож по п.1, установленный на указанном валу.

12. Режущая головка для врубовой машины, предназначенной для создания туннелей или подземных дорог, содержащая:

корпус, выполненный с возможностью вращения, и

режущие блоки по п.11, установленные на корпусе режущей головки.

13. Режущая головка по п.12, в которой режущие блоки установлены в радиально периферийной части корпуса режущей головки.

14. Режущая головка по п.12, в которой режущие блоки распределены вокруг делительной окружности на корпусе режущей головки.

15. Режущая головка по п.12, в которой по меньшей мере некоторые из ножей расположены с возможностью свободного вращения.

16. Врубовая машина, предназначенная для создания туннелей или подземных дорог, содержащая:

опорную конструкцию, имеющую участки, обращенные по существу вверх, участки, обращенные по существу вниз, участки, обращенные по существу вперед, и участки, обращенные по существу вбок,

первый и второй режущие узлы, каждый из которых содержит выполненную с возможностью вращения режущую головку и установочный узел, присоединяющий режущую головку к опорной конструкции с обеспечением возможности перемещения режущей головки относительно опорной конструкции, при этом установочный узел имеет первую поворотную ось, и режущая головка выполнена с возможностью перемещения вокруг первой поворотной оси с обеспечением перемещения головки по существу в боковом направлении относительно опорной конструкции, и установочный узел имеет вторую поворотную ось, и режущая головка выполнена с возможностью перемещения вокруг второй поворотной оси с обеспечением перемещения головки по существу в направлении вверх и вниз относительно опорной конструкции, при этом каждая режущая головка содержит множество режущих блоков, каждый из которых содержит выполненный с возможностью вращения вал, имеющий центральную продольную ось, по меньшей мере один подшипник, обеспечивающий опору для вала с возможностью вращения, и нож по п.1, установленный на указанном валу.

17. Машина по п.16, в которой каждый установочный узел содержит:

опору, установленную с возможностью поворота относительно опорной конструкции с помощью первой поворотной оси, которая расположена по существу вертикально относительно участков, обращенных вверх, и участков, обращенных вниз, так что каждая опора выполнена с возможностью ее поворота в сторону в боковом направлении относительно участков, обращенных вбок,

по меньшей мере одно исполнительное устройство опоры, предназначенное для обеспечения независимого перемещения соответствующей опоры относительно опорной конструкции,

рычажный узел, установленный с возможностью поворота на опоре с помощью второй поворотной оси, ориентированной в направлении, проходящем поперек, в том числе перпендикулярно, поворотной оси соответствующей опоры, с обеспечением возможности поворота рычага независимым образом относительно опоры в направлении вверх и вниз относительно участков, обращенных вверх, и участков, обращенных вниз,

по меньшей мере одно исполнительное устройство рычага, выполненное с возможностью обеспечения независимого поворотного перемещения рычага относительно опоры,

причем каждая режущая головка, выполненная с возможностью вращения, установлена в направлении свободного конца соответствующего ей рычага и выполнена с возможностью вращения вокруг своей оси, проходящей по существу поперек поворотной оси соответствующего рычага, при этом режущие блоки обеспечивают работу в режиме нижней зарубки.

| US 2006061206 A1, 23.03.2006 | |||

| WO 2009036781 A1, 26.03.2009 | |||

| ГОРНАЯ МАШИНА С ДВИЖУЩИМИСЯ ДИСКОВЫМИ РЕЗЦАМИ (ВАРИАНТЫ) | 2008 |

|

RU2494252C2 |

| WO 2016055382 A1, 14.04.2016 | |||

| US 20070090678 A1, 26.04.2007. | |||

Авторы

Даты

2021-12-06—Публикация

2018-03-30—Подача