Изобретение относится к разделению различного рода жидких смесей и газо- насыщенных жидкостей с высокой чистотой разделения и может быть исполь зовано в химической, нефтехимической, газонефтеперерабатывающей, азотной и других отраслях промышленности.

Цель изобретения - повышение чистоты получаемых продуктов и снижение энергетических затрат на процесс разделения.

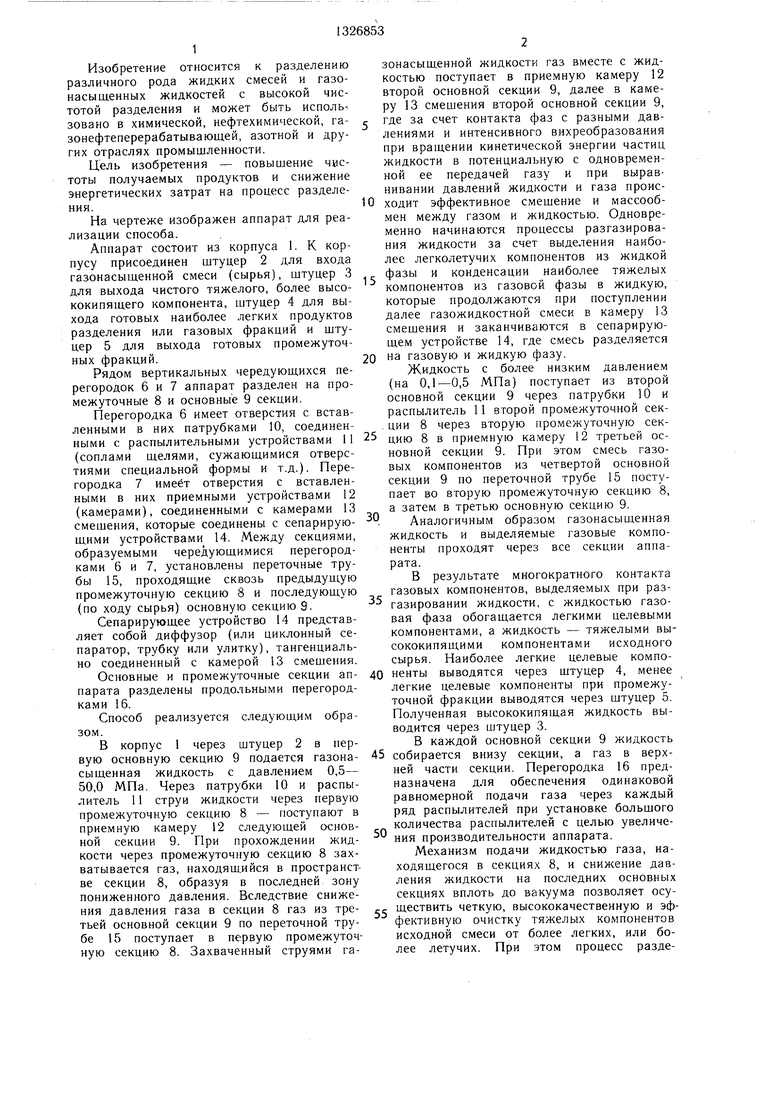

На чертеже изображен аппарат для реализации способа.

Аппарат состоит из корпуса 1. К корпусу присоединен штуцер 2 для входа газонасыщенной смеси (сырья), штуцер 3 для выхода чистого тяжелого, более высококипящего компонента, щтуцер 4 для выхода готовых наиболее легких продуктов разделения или газовых фракций и штуцер 5 для выхода готовых промежуточных фракций.

Рядом вертикальных чередующихся перегородок 6 и 7 аппарат разделен на промежуточные 8 и основные 9 секции.

Перегородка 6 имеет отверстия с вставленными в них патрубками 10, соединенными с распылительными устройствами 11 (соплами щелями, сужающимися отверстиями специальной формы и т.д.). Перегородка 7 имеет отверстия с вставленными в них приемными устройствами 12 (камерами), соединенными с камерами 13 смещения, которые соединены с сепарирующими устройствами 14. Между секциями, образуемыми чередующимися перегородками 6 и 7, установлены переточные трубы 15, проходящие сквозь предыдущую промежуточную секцию 8 и последующую (по ходу сырья) основную секцию 9.

Сепарирующее устройство 14 представляет собой диффузор (или циклонный сепаратор, трубку или улитку), тангенциально соединенный с камерой 13 смешения.

Основные и промежуточные секции аппарата разделены продольными перегородками 16.

Способ реализуется следующим образом.

В корпус 1 через штуцер 2 в первую основную секцию 9 подается газонасыщенная жидкость с давлением 0,5- 50,0 МПа. Через патрубки 10 и распылитель 11 струи жидкости через первую промежуточную секцию 8 - поступают в приемную камеру 12 следующей основной секции 9. При прохождении жидкости через промежуточную секцию 8 захватывается газ, находящийся в пространстве секции 8, образуя в последней зону пониженного давления. Вследствие снижения давления газа в секции 8 газ из третьей основной секции 9 по переточной трубе 15 поступает в первую промежуточную секцию 8. Захваченный струями га5

5

зонасыщеннои жидкости газ вместе с жидкостью поступает в приемную камеру 12 второй основной секции 9, далее в камеру 13 смещения второй основной секции 9, где за счет контакта фаз с разными давлениями и интенсивного вихреобразования при вращении кинетической энергии частиц жидкости в потенциальную с одновременной ее передачей газу и при выравнивании давлений жидкости и газа проис- 0 ходит эффективное смешение и массооб- мен между газом и жидкостью. Одновременно начинаются процессы разгазирова- ния жидкости за счет выделения наиболее легколетучих компонентов из жидкой фазы и конденсации наиболее тяжелых компонентов из газовой фазы в жидкую, которые продолжаются при поступлении далее газожидкостной смеси в камеру 13 смешения и заканчиваются в сепарирующем устройстве 14, где смесь разделяется 0 на газовую и жидкую фазу.

Жидкость с более низким давлением (на 0,1-0,5 МПа) поступает из второй основной секции 9 через патрубки 10 и распылитель 11 второй промежуточной секции 8 через вторую промежуточную секцию 8 в приемную камеру 12 третьей основной секции 9. При этом смесь газовых компонентов из четвертой основной секции 9 по переточной трубе 15 поступает во вторую промежуточную секцию 8, а затем в третью основную секцию 9.

Аналогичным образом газонасыщенная жидкость и выделяемые газовые компоненты проходят через все секции аппарата.

В результате многократного контакта газовых компонентов, выделяемых при раз- газировании жидкости, с жидкостью газовая фаза обогащается легкими целевыми компонентами, а жидкость - тяжелыми высококипящими компонентами исходного сырья. Наиболее легкие целевые компоненты выводятся через щтуцер 4, менее легкие целевые компоненты при промежуточной фракции выводятся через штуцер 5. Полученная высококипящая жидкость выводится через штуцер 3.

В каждой основной секции 9 жидкость 5 собирается внизу секции, а газ в верхней части секции. Перегородка 16 предназначена для обеспечения одинаковой равномерной подачи газа через каждый ряд распылителей при установке больщого количества распылителей с целью увеличе- ния производительности аппарата.

Механизм подачи жидкостью газа, находящегося в секциях 8, и снижение давления жидкости на последних основных секциях вплоть до вакуума позволяет осу- г ществить четкую, высококачественную и эффективную очистку тяжелых компонентов исходной смеси от более легких, или более летучих. При этом процесс разде0

5

0

ления возможен как с компонентами, обладающими близкими или равными температурами кипения, так и со смесями, обладающими ретроградными явлениями, в отличие от известного способа ректифи- кации за счет разницы температур кипения компонентов разделяемой смеси.

При вылете струи жидкости из любого отверстия или сопла за границей зоны распыла жидкости (или газа) образуется

вание давлений наиболее интенсивно осуществляется в камере 13 смещения и практически заканчивается в сепарирующем устройстве 14.

Способ осуществим в ретроградной области.

Пример . Проводят испытания предлагаемого способа разделения. При абсорбции трибутилфосфатом (ТБФ) кислых компонентов из природного газа Лиманссостава, об.%: СН 90,24; 2,96; СзНв 0,60; C4Hio 0.31; C5Hi2 0,23; СОо 0,6; Не 0,036; H2S 0,6; СО2 3,884, образуется газонасыщенная жидкость. STV жидзона разрежения вплоть до вакуума. В Ю кого месторождения (Саратовская обл.) эту зону разрежения, или зону пониженного давления, поступает газ или легкие газовые компоненты под -давлением, имеющемся в четвертой основной секции 9, по переточной трубе 15 во вторую проме- .. кость подвергают разделению, жуточную секцию 8. ТБФ в количестве 100 моль, содерСледует учитывать разрывный характер жащий 0,058 моль/моль ТБФ сероводорода, 0,03 моль/моль ТБФ диоксида углерода и 0,0 моль/моль ТБФ метана, при 45°С и 7,0 МПа подают на вер.х рек- 20 тификационного аппарата. В аппарате насыщенный раствор ТБФ пропускают через ректификационные устройства, в которых при проходе через сопла осуществляют снижение давления при движении жидкое

струи, выходящей из распылителя, увеличивающийся с удалением выходящей и рас- щиряющейся струи жидкости (газа) от распылителя.

Указанные особенности, характеризующие истечение газовых и жидких веществ из узких отверстий, щелей, сужающихся устройств и т.д., используются в предлагаемом аппарате. Конец распылителя расположен в промежуточной секции 8 от приемной камеры 12 так, чтобы эффективнее использовались эти особенности. При этом благодаря давлению, подталкивающему газ из четвертой основной секции 9 по переточной трубе 15 во вторую промежуточную секцию 8, в зону пониженного давления, находящуюся за границей зоны распыла жидкости из распылителя, проникновение газа в места разрыва жидкостной струи осуществляется частично во вто25

ти с предыдущего устройства в последующие. При этом жидкостью осуществляют отсос газовой фазы из каждой последующей зоны разделения в предыдущую. В ректификационном устройстве осуществляют массообмен между фазами при 30 их контакте. При снижении давления по высоте (длине) аппарата из жидкой фазы удаляют низкокипящие компоненты (СО2). H2S и СН4 из каждой послелаую- щей зоны разделения в предыдущую. В результате осуществленного противоточнорой промежуточной секции 8, а частично го движения фаз на каждом ректификав приемной камере 12, проникновение газа в жидкостную струю и унос его струей через камеру 13 смещения и сепарирующее устройство 14 в третью основную секцию 9 происходит за счет использования кинетической энергии жидкостной струи и особенностей и свойств, имеющих место при истечении газов и жидкостей при распыле. При этом уровень жидкости в основных секциях аппарата поддерживается ниже входных концов переционном устройстве устанавливают определенные давления и температуры, соответствующие концентрации определенных компонентов и их смесей. С верха аппарата выводят самый легколетучий ком- 40 понент - метан, с низа - ТБФ и в качестве бокового погона смесь СО2 и H2S. Давление внизу аппарата 1 Па, температура 20°С. Содержание легких компонентов (СО2 + H2S) в ТБФ 0,0001 моль/

руемои жидкостью, проникновение его сначала по периметру газожидкостной струи, а затем и в ее объем осуществляется при смещении, контакте жидкости или га.. ,....моль. При разделении по известному меточных труб и сепарирующего устройства. 45 тоду содержание йизкокипящих компонен- Таким образом, захват газа дроссели- тов во фракции ТБФ 0,14 моль/моль.

Пример 2. Аналогичным образом осуществляют процесс разделения смеси, содержащей, моль.%; СН4 0,6; С5Н:2 0,4.

.... , „ Газонасыщенную смесь подают в ректизонасыщенной жидкой смеси, имеющей фикационную колонну при 18 МПа и 20°С

При давлении внизу аппарата 0,03 МПа и температуре 10°С получают фракцию пен- тана чистотой 0,9999 моль/моль. По известному методу чистота фракции 0,8 мо.ть/ 55 моль.

Таким образом, предлагаемый способ позволяет повысить качество разделения высококипящего компонента с одновременбольщое давление, с газом, имеющим более низкое давление, а массообмен осуществляется при выравнивании давлений в массообменном элементе, состоящем из промежуточной секции 8, приемной камеры 12, основной секции 9, камеры 13 смещения, сепарирующего устройства 14, патрубка 10 и распылителя 11. Выравнивание давлений наиболее интенсивно осуществляется в камере 13 смещения и практически заканчивается в сепарирующем устройстве 14.

Способ осуществим в ретроградной области.

Пример . Проводят испытания предлагаемого способа разделения. При абсорбции трибутилфосфатом (ТБФ) кислых компонентов из природного газа Лиманского месторождения (Саратовская обл.) кость подвергают разделению, ТБФ в количестве 100 моль, содерсостава, об.%: СН 90,24; 2,96; СзНв 0,60; C4Hio 0.31; C5Hi2 0,23; СОо 0,6; Не 0,036; H2S 0,6; СО2 3,884, образуется газонасыщенная жидкость. STV жидкого месторождения (Саратовская обл.) кость подвергают разделению, ТБФ в количестве 100 моль, содер25

ти с предыдущего устройства в последующие. При этом жидкостью осуществляют отсос газовой фазы из каждой последующей зоны разделения в предыдущую. В ректификационном устройстве осуществляют массообмен между фазами при 30 их контакте. При снижении давления по высоте (длине) аппарата из жидкой фазы удаляют низкокипящие компоненты (СО2). H2S и СН4 из каждой послелаую- щей зоны разделения в предыдущую. В результате осуществленного противоточно го движения фаз на каждом ректифика го движения фаз на каждом ректификационном устройстве устанавливают определенные давления и температуры, соответствующие концентрации определенных компонентов и их смесей. С верха аппарата выводят самый легколетучий ком- 40 понент - метан, с низа - ТБФ и в качестве бокового погона смесь СО2 и H2S. Давление внизу аппарата 1 Па, температура 20°С. Содержание легких компонентов (СО2 + H2S) в ТБФ 0,0001 моль/

моль. При разделении по известному меным значительным сокращением энергетических затрат, улучшить степень очистки газов от вредных примесей без использования дорогостоящих и дефицитных растворителей и специальных очистительных

ние на каждой ступени разделения газового потока и газонасыщенной жидкости, обладающих разными давлениями в условиях противоточного движения газовой и жидкой фаз с выделением легностью и экономичностью.

сооружений, но с большей эффектив- 5 кого и тяжелого компонентов, отличающийся тем, что, с целью повышения чистоты получаемых продуктов и снижения энергозатрат, на каждой ступени разделения понижают давление жидкой фазы выКроме того, предлагаемый способ позволяет увеличить степень извлечения серы

из газа и снизить затраты на перера-io сокого давления путем дросселирования

ботку углеводородной части газа с полу-ее и смешения с газовой фазой низчением широкой фракции углеводородов.кого давления при одновременной подаче

газовой фазы низкого давления с каждой

Формула изобретенияпоследующей ступени разделения, имеющей

более низкое давление, в каждую предыдуСпособ разделения жидких смесей и га-15 щую ступень более высокого давления и

зонасыщенных жидкостей в массообмен-подаче жидкой фазы с предыдущей ступеном аппарате методом ректификации с из-ни разделения в последующую, при этом

меняющимся составом и давлением паро-на последней ступени разделения поддервой и жидкой фаз на каждой ступениживают давление ниже атмосферного и/или

разделения массообменного аппарата,равного давлению упругости тяжелого комвключающий многократное контактирова-понента при температуре разделения.

ние на каждой ступени разделения газового потока и газонасыщенной жидкости, обладающих разными давлениями в условиях противоточного движения газовой и жидкой фаз с выделением легкого и тяжелого компонентов, отличающийся тем, что, с целью повышения чистоты получаемых продуктов и снижения энергозатрат, на каждой ступени разделения понижают давление жидкой фазы вы

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 1985 |

|

SU1286253A1 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ СМЕСИ | 2022 |

|

RU2812652C1 |

| Многоступенчатый смесительно-отстойный экстрактор | 1982 |

|

SU1051759A1 |

| СПОСОБ СМЕШИВАНИЯ ТЕКУЧИХ СРЕД | 2001 |

|

RU2247595C2 |

| АППАРАТ ДЛЯ ТЕПЛОМАССООБМЕННЫХ ПРОЦЕССОВ | 1986 |

|

SU1385342A1 |

| Абсорбер для селективного удаления кислых газов | 2024 |

|

RU2832561C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576738C9 |

| Массообменный аппарат | 1982 |

|

SU1124991A1 |

| Способ подготовки природного газа к транспорту | 1985 |

|

SU1318770A1 |

| ЗАХВАТ АММИАКА ЖИДКОСТЬЮ С CO-ПРОДУКТОМ В ЖИДКОСТИ ДЛЯ ВОДНОЙ ПРОМЫВКИ | 2013 |

|

RU2567948C1 |

Изобретение относится к разделению различного рода жидких смесей и газонасыщенных жидкостей с высокой чистотой разделения и позволяет повысить чистоту разделения высококипящего компонента, снизить энергетические затраты на процесс разделения, обеспечить возможность разделения веществ, разлагающихся при нагревании. Разделение осуществляют в ректификационной колонне путем многократного контактирования на каждой ступени разделения газового потока и конденсата в условиях противотока при снижении давления на каждой контактной ступени разделения Кроме того, вводят газовый поток, обладающий меньщим давлением, в жидкостной поток, обладающий больщим давлением. Гил. (Л с со кэ 05 00 СП со

| 0 |

|

SU390339A1 | |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1987-07-30—Публикация

1984-08-30—Подача