Абсорбер для селективного удаления кислых газов предназначен для очистки природного газа от примесей в условиях изменения их состава для получения топливного газа или сжиженного природного газа и может быть использован в газоперерабатывающей промышленности.

Состав природного газа различных месторождений достаточно разнообразен, и помимо метана газ содержит ряд углеводородных компонентов (этан и более тяжелые углеводороды, которые могут являться исходным сырьем для процессов газохимии), а также примеси азота, сероводорода и других сероорганических веществ, диоксида углерод, паров воды. Эти примеси являются не только балластными, но и нежелательными, поскольку негативно влияют как на технологические особенности переработки природного газа, так и эксплуатационные качества получаемых конечных продуктов.

В зависимости от состава природного газа, региона добычи и цели дальнейшего использования формируются различные направления переработки. При низком содержании углеводородных примесей характерно топливное направление - природный газ после предварительной очистки от механических и газообразных примесей может использоваться в качестве топливного газа промышленного и коммунально-бытового назначения или сырья для производства сжиженного природного газа. В соответствии с требованиями к качеству топливного газа ограничивается содержание диоксида углерода (далее СО2) - не более 2,5% мол., кислорода - не более 0,05% мол., сероводорода (далее H2S) - 0,02 г/м3, соединений меркаптановой серы - 0,036 г/м3 (ГОСТ 5542-2022). При переработке природного газа в сжиженный природный газ в соответствии со спецификой криогенного процесса содержание диоксида углерода в газе не должно превышать 0,005-0,030% (Технический регламент ЕАЭС 046/2018).

Кислые газы из природного газа удаляют преимущественно методом абсорбционной очистки при контакте газа с абсорбентами в абсорбционных аппаратах колонного типа. В качестве абсорбентов используют чаще всего водные растворы аминов в чистом виде или с добавками интенсифицирующих абсорбцию компонентов. В абсорберах устанавливают контактные устройства в виде тарелок или насадок, обеспечивающих образование большой поверхности раздела фаз на единицу объема адсорбера и структуры потоков газа и жидкости, при которых интенсифицируется массоперенос диоксида углерода в абсорбент. После насыщения абсорбента диоксидом углерода выполняется регенерация абсорбента в десорбере, в ходе которой полученный регенерированный абсорбент возвращается в абсорбер, а выделившийся диоксид углерода используется как товарный продукт или закачивается в месторождение газа для поддерживания внутрипластового давления.

В связи с тем, что содержание кислых газов в природных газах различных месторождений существенно различаются, и, кроме того, по мере эксплуатации и истощения месторождения природного газа, ввода новых газоносных участков и консервации отработавших состав газа также меняется. Подобная динамичная ситуация привела к разработке многочисленных конструкций абсорберов.

Известен вихревой распыливающий абсорбер, содержащий корпус с патрубками ввода и вывода газа и отвода жидкости, узел ввода жидкости в виде установленной вдоль продольной оси корпуса перфорированной трубы, отличающийся тем, что на перфорированной трубе закреплены крыльчатки, патрубки отвода жидкости установлены на корпусе тангенциально навстречу вращающейся на стенке корпуса пленке жидкости, в корпусе напротив каждого патрубка отвода жидкости установлен коаксиально расположенный патрубок разделения фаз, образующий со стенкой корпуса кольцевой карман с донышком, расположенным выше патрубка отвода жидкости (патент RU 2380143 С2, МПК B01D 53/18, B01D 47/06, заявлен 17.01.2008, опубликован 27.01.2010). Недостатком изобретения является низкая эффективность массопереноса в системе жидкость-газ, поскольку при малом числе оборотов крыльчатки интенсивность перемешивания среды в корпусе аппарата и турбулизация крыльчатки будет слабой, а при увеличении числа оборотов крыльчатки возникнут центробежные силы, отбрасывающие капли жидкости к стенке аппарата с созданием струй жидкости с поверхностью раздела фаз меньшей, чем у исходных капель.

Известен абсорбер, содержащий цилиндрический корпус со штуцерами для входа и выхода газа, штуцерами для входа и выхода жидкости, расположенными внутри корпуса, короб с распределителем жидкости, массообменной секцией и каплеотбойником, отличающийся тем, что массообменная секция выполнена в виде горизонтальных полок с размещенными на них пакетами регулярной пластинчатой насадки, при этом пакет регулярной насадки формируется из отдельных гофрированных листов с образованием между листами каналов (патент на полезную модель RU 139369 U1, МПК B01D 53/18, заявлен 26.08.2013, опубликован 20.04.2014). Недостатками изобретения являются:

• при прямоточном горизонтальном контакте фаз в насадке, размещенной между полками, за счет гравитации будет происходить расслоение фаз, что приведет к снижению межфазной поверхности и эффективности массопереноса между фазами;

• эффективность массопереноса при прямотоке при абсорбции хуже, чем при противотоке, поскольку на заключительной стадии процесса очищаемый поток с низкой концентрацией извлекаемого компонента контактирует практически с отработанным (насыщенным) абсорбентом, что снижает движущую силу массопередачи, и эффективность работы абсорбера снижается по мере движения потоков между полками.

Известен способ очистки газа от кислых компонентов и абсорбер для его осуществления, содержащий корпус со штуцерами входа газа и выхода насыщенного абсорбента в кубе, массообменные секции с размещением массообменной секции предварительной очистки над штуцером входа газа, вертикальные перегородки, отличающийся тем, что секция предварительной очистки газа выполнена в виде замкнутой по периметру камеры, полностью отделенной от корпуса абсорбера перегородками, а в нижней части снабжена гидравлическим затвором и соединена со штуцером входа газа (патент RU 2278724 С2, МПК B01D 53/18, заявлен 07.10.2004, опубликован 27.06.2006). Недостатками изобретения являются:

• низкая эффективность тарельчатых контактных устройств;

• изобретение не решает задачу устранения сероводородной коррозии в аппарате, поскольку при контакте поступающего газа с уже отработанным абсорбентом в секции предварительной очистки газа позволяет удалить из газа только незначительную часть кислых компонентов, а основная их часть поступает в собственно абсорбер целевой очистки газов.

Известен абсорбер осушки газа, содержащий входную сепарационную секцию, массообменную абсорбционную секцию с пакетами регулярной структурированной насадки, выходную секцию, размещенную между входной сепарационной и массообменной абсорбционной секциями, полуглухую тарелку для сбора и отвода отработавшего абсорбента, сообщенную с массообменной абсорбционной секцией и выходной сепарационной секцией, расположенную во входной сепарационной секции перегородку с центробежными сепарациоиными элементами, отличающийся тем, что входная сепарационная и выходная секции содержат перегородки, на каждой из которых по периферии размещены центробежные сепарационные элементы, выполненные в виде полуспиральных камер, закрепленных на перегородках центральными патрубками вывода очищенного газа, имеющих патрубки ввода загрязненного газа с поворотными подпружиненными лопатками и связанных патрубками вывода отсепарированной примеси с циклонами, расположенными на этих перегородках в центре, при этом во входной сепарационной секции к головке центрального циклона прикреплен конический стабилизатор вихря с приемником части вихря, нижняя часть которого погружена в заполненный водой накопитель примеси, а в выходной сепарационной секции к головке центрального циклона прикреплен конический стабилизатор вихря с приемником части вихря, нижняя часть которого погружена в накопитель уловленного абсорбента, который соединен, в свою очередь, патрубком с полуглухой тарелкой сбора и отвода отработавшего абсорбента (патент RU 2757777 С2, МПК B01D 53/26, B01D 53/18, заявлен 21.04.2021, опубликован 21.10.2021). Недостатком изобретения является исполнение зоны массопередачи для реализации целевого процесса в виде единого набора пакетов регулярной структурированной насадки, так как в этом случае повышается вероятность нарушения структуры потоков в насадке и каналообразования, приводящие к тому, что часть потоков жидкой и газовой фаз будет проходить противотоком через насадку без взаимного контакта, приводя к уменьшению поверхности раздела фаз, существенному ухудшению массопереноса и снижению глубины осушки газа.

Известен аппарат для очистки газа с защитным экраном, включающий колонну с патрубками для ввода и вывода газа и жидкости, рабочую зону с поэтажно расположенными тарелками и бункер для жидкости, отличающийся тем, что он снабжен тремя опорными кольцами, закрепленными на внутренней поверхности аппарата в параллельных плоскостях между нижней тарелкой и уровнем жидкости в бункере, а на кольцах закреплены вертикальные П-образные пластины, загнутые края которых параллельны центральной осевой линии колонны и контактируют между собой внутренней стороной так, что П-образные пластины повернуты относительно друг друга на 180° абсорбента (патент RU 2240173 С2, МПК B01D 47/14, BOU 19/02, заявлен 17.12.2002, опубликован 20.11.2004). Недостатком изобретения является использование для реализации массообмена в системе жидкость-газ поэтажно расположенных тарелок, имеющих при абсорбционном методе очистки низкий коэффициент полезного действия на уровне 0,25-0,35, что требует установки в аппарате большого числа контактных устройств, приводящего к увеличению высоты и металлоемкости колонны и соответственно капитальных затрат на очистку газа и увеличению себестоимости очистки газа.

Известен также способ и колонна абсорбционной очистки газов от нежелательных примесей, в котором массообменная колонна абсорбционной очистки газов от нежелательных примесей, включающая вертикальный корпус для противоточного контакта очищаемого газа и регенерированного абсорбента в насадочном контактном устройстве, штуцера ввода очищаемого и вывода очищенного газа, отличается тем, что насадочное контактное устройство разделяют по высоте на самостоятельные массообменные секции с противоточным или перекрестноточным движением очищаемого газа и регенерированного абсорбента, при этом каждую самостоятельную массообменную секцию отделяют от смежной самостоятельной массообменной секции глухой тарелкой и снабжают в верхней части низконапорным распределителем жидкости с штуцером ввода регенерированного абсорбента, при этом глухую тарелку оборудуют аккумулятором для сбора насыщенного абсорбента с штуцером вывода насыщенного абсорбента из корпуса массообменной колонны и патрубком для перехода очищаемого газа из нижерасположенной самостоятельной массообменной секции в вышерасположенную самостоятельную массообменную секцию сквозь глухую тарелку (патент RU 2627847 С2, МПК B01D 53/18, заявлен 30.12.2015, опубликован 14.08.2017). Недостатком изобретения является большая доля свободного от контактных устройств объема аппарата, что снижает эффективность конструктивного решения колонны с позиций соотношения объема массообменных устройств и объема аппарата и увеличивает металлоемкость оболочки.

Известна также массообменная колонна с перекрестным током жидкой и газовой (паровой) фаз системы «ПЕТОН», включающая корпус, штуцера ввода сырья, вывода паров дистиллята и остатка, ввода орошения и паров из ребойлера, секции перекрестноточной насадки, разделенные по высоте горизонтальными опорными перегородками, сопряженными с распределителями жидкости, отличающаяся тем, что распределитель жидкости изготовляют в форме набора ступеней, каждую из которых выполняют из двух сопряженных торцевой и сливной пластин, ограничивающих перекрестноточную насадочную секцию, образующую прямоугольный карман в нормальном сечении, сливную пластину ступени снабжают перфорированными круглыми отверстиями, в каждом из которых установлен с возможностью свободного перемещения шток положительной плавучести с ограничителем подъема штока в нижней части штока и поплавком штока в верхней части штока, сливную перегородку распределителя жидкости располагают на верхней ступени распределителя жидкости и продолжают после распределителя вниз, перекрывая частично выход газовой (паровой) фазы из слоя насадки нижележащей секции перекрестноточной насадки, секции перекрестноточной насадки в вертикальном сечении, параллельном потоку газовой (паровой) фазы, в верхнем и нижнем уровнях секций повторяют ступенчатую форму распределителей жидкости и удалены от них на расстоянии, превышающем длину свободного перемещения штока (патент RU 2607730 C1, МПК B01D 3/14, B01D 53/18. Заявлен 02.11.2015, опубликован 10.01.2017). Недостатком изобретения является сложность конструкции и ее монтажа, поскольку все секции перекрестноточной насадки сопрягаются между собой.

Общим недостатком рассмотренных конструкций абсорберов является то, что во всех аппаратах монтаж внутренних контактных устройств в корпусе требует для организации движения контактирующих между собой герметичного соединения контактных устройств с корпусом колонны во избежание появления байпасных потоков, снижающих эффективность контактных устройств. Кроме того, в процессе эксплуатации абсорберов для очистки природного газа от примесей, в частности, от диоксида углерода, состав газа по примесям, поступающего от месторождения, и объем переработки газа в топливный по запросам потребителей могут изменяться в такой степени, что проектный потенциал аппарата по качеству очистки газа и производительности становится неприемлемым. Реконструкция абсорберов, связанная с заменой существующих контактных устройств на более эффективные, может быть сопряжена с изменением существующих опорных элементов, которые, как правило, приварены к корпусу. Исходя из этого, данная задача во многих случаях становится невыполнимой, вследствие чего необходимо проектировать и сооружать новый аппарат, а старый абсорбер, являющийся уникальным оборудованием, стоивший сотни миллионов рублей, без амортизации капитальных затрат приходится утилизировать после нескольких лет работы.

При создании изобретения ставилась задача разработки конструкции абсорбера для селективного удаления кислых газов - диоксида углерода и сероводорода - с инвариантностью расположения сварных креплений контактных устройств к корпусу аппарата с сохранением корпуса аппарата и возможностью изменения конфигурации контактных устройств и их замены в ходе реконструкции абсорбера, обеспечивающей одновременно при этом повышение технико-экономических показателей работы абсорбера (увеличение глубины очистки сырья, изменение селективности процесса, рост производительности установки).

Решение поставленной задачи обеспечивается тем, что в абсорбере для селективного удаления кислых газов, состоящем из цилиндрического корпуса, снизу которого подают газ, содержащий диоксид углерода, сероводород, и выводят абсорбент, насыщенный диоксидом углерода, сероводородом, сверху корпуса выводят очищенный от диоксида углерода, сероводорода газ и подают регенерированный абсорбент, и содержащем одну или несколько насадочных массообменных секций, на которые подают абсорбент, в этих секциях на корпусе размещают кольцевые опорные элементы для крепления горизонтальных перегородок, изменяющих направление тока газа с противоточного на перекрестноточное и разделяющих массообменную секцию на насадочные ступени с пакетами перекрестноточной насадки, и ограниченные сверху и снизу каждой насадочной ступени перфорированными полотнами со сливными планками для организации тока жидкости с вышележащих на нижележащие пакеты насадки, сливные планки закрепляют на вертикальных ребрах пакетов насадки, плотно примыкающих к корпусу по всему краю пакетов, прижимающихся к корпусу, при этом при равной высоте секций в каждой секции по высоте размещают кольцевые опорные элементы и вертикальные ребра на равном расстоянии друг от друга, пакеты перекрестноточной насадки равной высоты в каждой массообменной секции формируют из насадочных элементов равной высоты и при одинаковом числе элементов насадки в каждой массообменной секции организуют разное число насадочных ступеней за счет перемещения горизонтальных перегородок относительно кольцевых опорных элементов и перфорированных полотен со сливными планками относительно вертикальных ребер с размещением между ними насадочных ступеней с пакетами перекрестноточной насадки, при этом в корпусе по высоте массообменной секции закрепляют кольцевые опорные элементы в количестве, равном или большем количества пакетов массообменной насадки, а количество горизонтальных перегородок, установленных на эти кольцевые опорные элементы и перфорированные полотна, равно числу насадочных элементов в массообменной секции.

Наличие в корпусе избыточного количества кольцевых опорных элементов и вертикальных ребер позволяет менять конфигурации массообменной насадочной системы в пределах одной секции и изменять за счет этого эффективность массопередачи в секции абсорбера в соответствии с поставленной производственной задачей, то есть обеспечивает вариативность работы абсорбера.

Возможность перемещения горизонтальных перегородок относительно кольцевых опорных элементов и перфорированных полотен со сливными планками относительно вертикальных ребер с размещением между ними насадочных ступеней с пакетами перекрестноточной насадки позволяет изменять число насадочных ступеней в пределах одной секции абсорбера в ходе ремонтных работ по реконструкции аппарата.

Процесс массопереноса в насадочных абсорберах характеризуется понятиями «единица переноса», «высота единицы переноса» и «число единиц переноса», важнейшим из которых является высота единицы переноса по газовой фазе hОУ, м, рассчитываемая как

где G - постоянный по высоте колонны расход несорбируемой (инертной) части газового потока, кг/с или кмоль/с;

КУ - средний коэффициент массопередачи, кг/(м2⋅с)[кг/кг инертного потока)] или кмоль/(м2⋅с)[кмоль/кг инертного потока)];

S - площадь поперечного сечения колонны, м2;

σ - удельная поверхность сухой насадки, м2/м3;

ψ - коэффициент смоченности насадки.

где βУ и βХ - соответственно коэффициенты массоотдачи в газовой и жидкой фазах;

m - тангенс угла наклона линии равновесия к оси х.

Величина βУ может быть рассчитана по величине критерия Нуссельта Nu'Г через критерии Рейнольдса ReГ и Прандтля Рr'Г исходя из критериального уравнения:

где dЭ - эквивалентный диаметр потока газа, м;

ω - скорость газа, отнесенная к полному поперечному сечению колонны (фиктивная), м/с;

ρГ и μГ - соответственно плотность и вязкость газа;

DГ - коэффициент диффузии поглощаемого компонента в газе, м2/с.

Адаптируя классические уравнения массопереноса в насадке в системе газ-жидкость к работе перекрестноточного контактного устройства, можно отметь, что для потока жидкой фазы (абсорбента) сквозь слой насадки перекрестноточного контактного устройства сверху вниз физико-химические и гидродинамические характеристики жидкого потока по сущности не изменяются. Это позволяет считать, что и для прямоточного, и для перекрестноточного элемента насадки эффективность массопереноса по жидкой фазе будет одинакова при прочих равных условиях и эффективность массообменного контактного устройства в целом будет определяться массоотдачей в газовой фазе.

В отличии от противоточных насадок, при расчете которых используют «высоту единицы переноса» по газовой фазе, которая фактически соответствует понятию «высота», для перекрестноточных контактных устройств, когда поток пара перемещается горизонтально, следует рассматривать «длину единицы переноса». При переходе от единичной горизонтальной продувки потока газа сквозь пакет насадочного контактного устройства к организации перекрестного тока результаты массопереноса изменятся в зависимости от числа продувок газа сквозь пакет.

Анализ уравнений (3)-(6) показал:

1) величина критерия Прандтля, рассчитываемого только по значениям физико-химических параметров потока газовой фазы, не зависит от конструктивных и гидродинамических параметров контактного устройства;

2) величина критерия Рейнольдса пропорциональна скорости газа ω, поэтому при изменении направления движения потока газа сквозь один и тот же пакет перекрестноточной насадки в N раз критерий Рейнольдса также увеличится в N раз, тогда критерий Нуссельта увеличится в Ν0,655 раз, и, соответственно, во столько же раз возрастет коэффициент массоотдачи ру, что приводит и к увеличению коэффициента массопередачи КУ, что особенно важно, поскольку при абсорбции процесс массопередачи лимитируется массоотдачей именно в газовой фазе. Например, при абсорбции аммиака водой для одноходовой насадки (Ν=1) при βУ=0,243 м/с=0,034 кг/(м2⋅с), βХ=4,2⋅102 м/с=0,311 кг/(м2⋅с) и m=0,546 (Ушанова В.М. Проект абсорбционной установки. Сибирский государственный технологический университет. Красноярск. 2014. - [Электронный ресурс] URL: https://www.moodle.kstu.ru>pluginfile.php/413092/mod_resource):

КУ=((1 / βУ) + (m / βХ))-1 = ((1/0,034) + (0,546 / 0,311))-1 = 0,0321 кг/(м2⋅с).

При переходе от одноходовой к трехходовой насадке (N=3) получим:

КУ =((1 / (N0,655⋅βУ))+(m / РХ))-1=((1 / (30,655⋅0,034))+(0,546 / 0,311))-1=

=0,0621 кг/(м2 с),

то есть коэффициент массопередачи увеличился практически в два раза;

3) в соответствии с уравнением (1), при изменении направления движения потока газа сквозь один и тот же пакет перекрестноточной насадки в N раз площадь поперечного сечения пакета насадки, через которую проходит поток газовой фазы, станет равной S/N. «Длина» единицы переноса для одноходовой насадки составит:

hОУ 1 = G / (КУ S σ ψ)=Ζ / (КУ S)=Ζ / (0 / 0,321 S),

где Ζ - обобщение постоянных величин, равная G / (σ ψ).

При переходе к трехходовой насадке «длина» единицы переноса составит:

hОУ 3=Ζ / (0/(0,621 S / 3))=Ζ / (0,0207S),

то есть увеличится по сравнению одноходовой насадкой на 62,5% в связи с увеличением скорости потока газа, но при этом при одинаковой длине одного горизонтального прохода L увеличится число единиц переноса nу, характеризующее интенсивность изменения концентрации абсорбируемой примеси в насадке. Относительное увеличение интенсивности изменения концентрации I при переходе от одноходового пакета насадки к трехходовому составит:

I = ny3/ny1 = (3L/hОУ 3)/(L/hОУ 1)=3 hОУ 1/ hОУ 3 = 3⋅0,0207/0,0321=1,93,

то есть увеличится в 1,93 раза, что позволяет повысить качество разделения и уменьшить концентрацию извлекаемого компонента в очищенном газе.

Целесообразно к кольцевым опорным элементам абсорбера, свободным от крепления горизонтальных перегородок, закреплять направляющие пластины для турбулизации и выравнивания структуры потока газа и концентрации в потоке газа СО2 и H2S в пространстве между корпусом абсорбера и пакетами насадки, чтобы повысить однородность потока газа на входе в пакет насадки.

Целесообразно также в верхней части корпуса абсорбера или каждой массообменной секции размещать ступень с отбойником, что предотвращает унос капель свежего абсорбента с очищенным газом, а также заброс капель частично насыщенного абсорбента восходящим потоком газа нижележащей массообменной секции на вышележащую, что позволяет в некоторой степени повысить движущую силу.

Полезно ниже ввода неочищенного газа в абсорбере размещать секцию перекрестноточной насадки для разгазирования насыщенного абсорбента, стекающего с массообменных секций, что снизит унос углеводородного газа с насыщенным абсорбентом с последующей утратой этого газа при попадании газа в кислые газы при регенерации абсорбента.

При формировании одной насадочной ступени в массообменной секции массообменная секция может состоять из одного, двух, трех или четырех насадочных элементов, что позволяет изменять массообменный потенциал абсорбера при изменении, например, требований к качеству очистки, состава исходного природного газа по примеси СО2, H2S или иных внешних факторов.

В соответствии с производственной необходимостью в каждой массообменной секции могут формироваться одна, две, три или четыре насадочных ступени, в этом случае в массообменной секции массообменная секция может состоять из одного, двух, трех или четырех насадочных элементов, что упрощает монтажные работы при реконструкции абсорбера.

Целесообразно, чтобы крепление насадочных ступеней к кольцевым опорным элементам и вертикальным ребрам выполнялось разборным, что упрощает монтаж и демонтаж контактных устройств в корпусе абсорбера.

Необходимо, чтобы при разборном креплении насадочных ступеней к кольцевым опорным элементам и вертикальным ребрам осуществлялась герметизация креплений, обеспечиваемая контактным уплотнением. Это позволит избежать байпасного прохода газовой фазы вдоль стенки корпуса абсорбера без контакта с абсорбентом, что увеличивает эффективность работы аппарата.

Наиболее удобно для выполнения монтажных работ, чтобы разборное крепление насадочной ступени массопереноса к кольцевым опорным элементам и вертикальным ребрам выполнялось при помощи струбцин.

С позиций интенсификации абсорбционного процесса в условиях изменения производительности и состава природного газа при длительной эксплуатации месторождения и при переходе добычи газа с одного месторождения на другое в абсорбционных колоннах система перекрестноточного контакта абсорбента с очищаемым газом обычно представляет собой несколько массообменных секций с разрывом между ними для обеспечения дробной подачи абсорбента в колонну между секциями. Предлагаемая возможность изменения числа насадочных ступеней позволяет в ходе проведения текущего ремонта увеличивать или уменьшать число массообменных секций в одной, нескольких или всех насадочных ступенях, позволяя увеличивать или уменьшать глубину очистки природного газа с одновременным снижением расхода циркулирующего абсорбента, адаптируя абсорбционную колонну к существенно изменившимся параметрам исходного сырья.

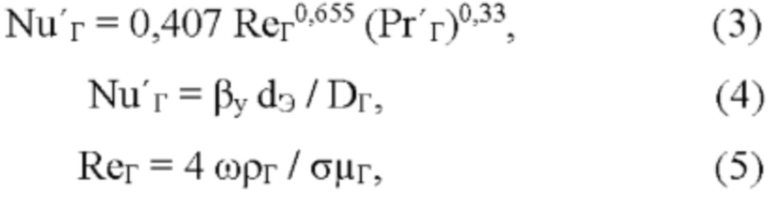

Заявляемое изобретение абсорбера для селективного удаления кислых газов иллюстрируется фигурами 1-5.

На фигуре 1 показана схема с вариантами формирования одной массообменной секции с различным числом контактных насадочных ступеней.

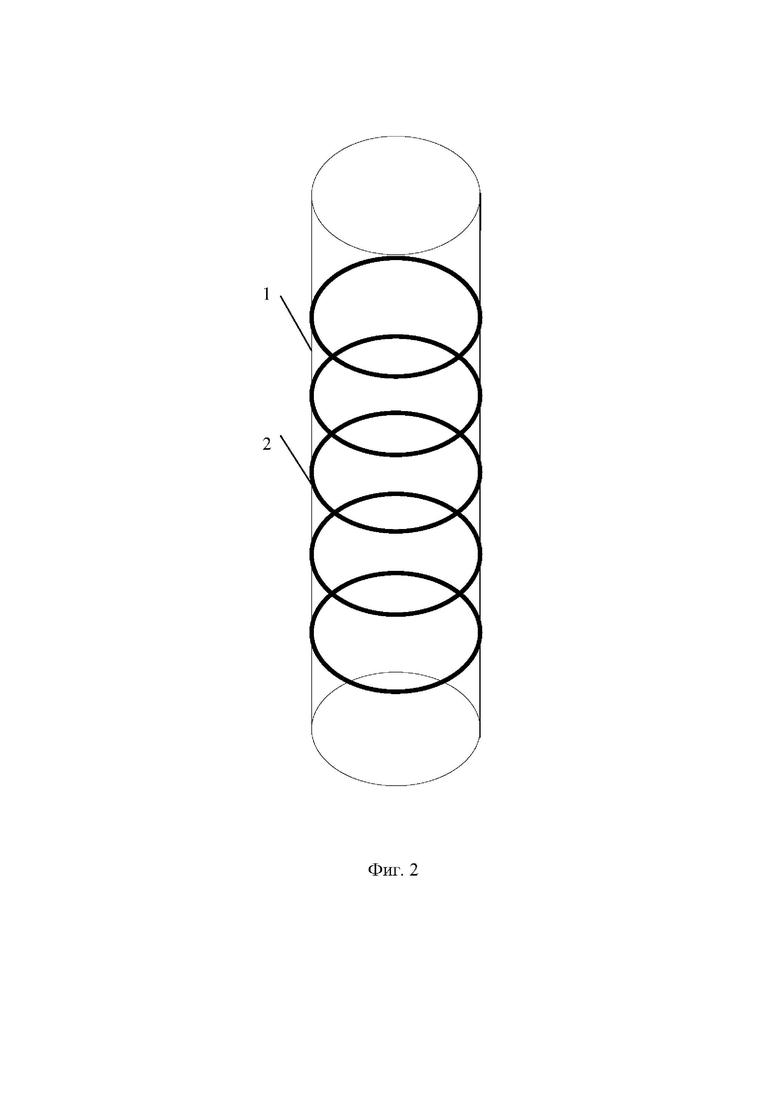

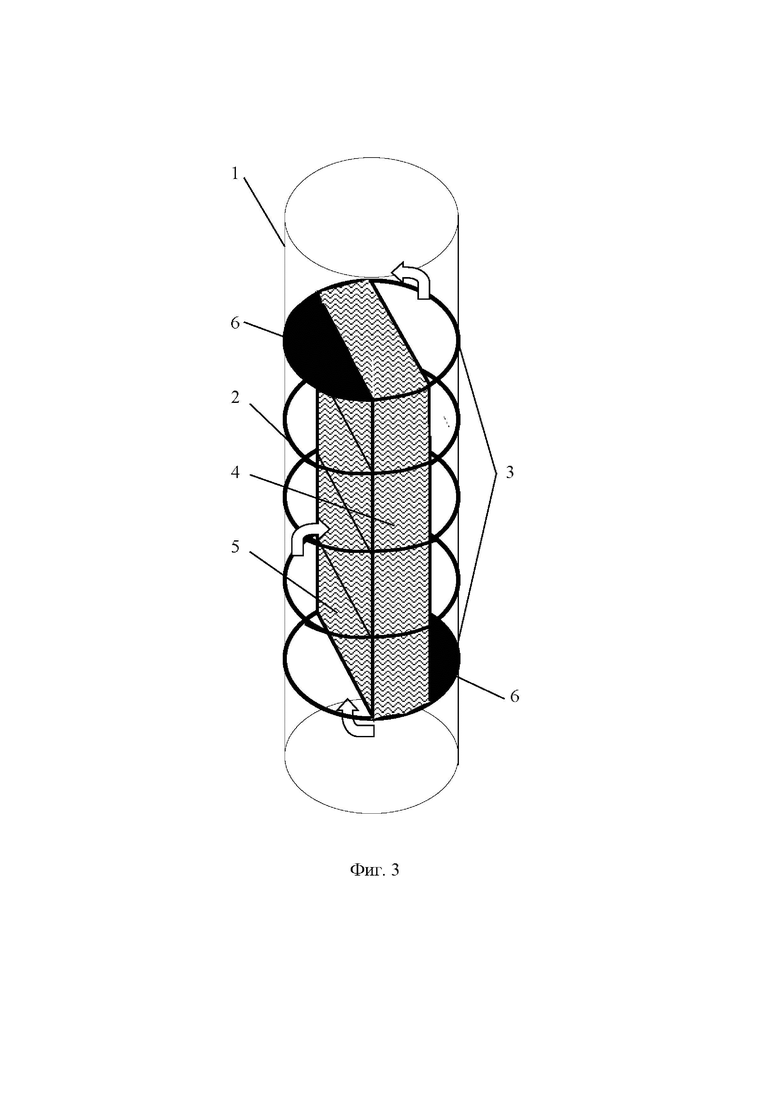

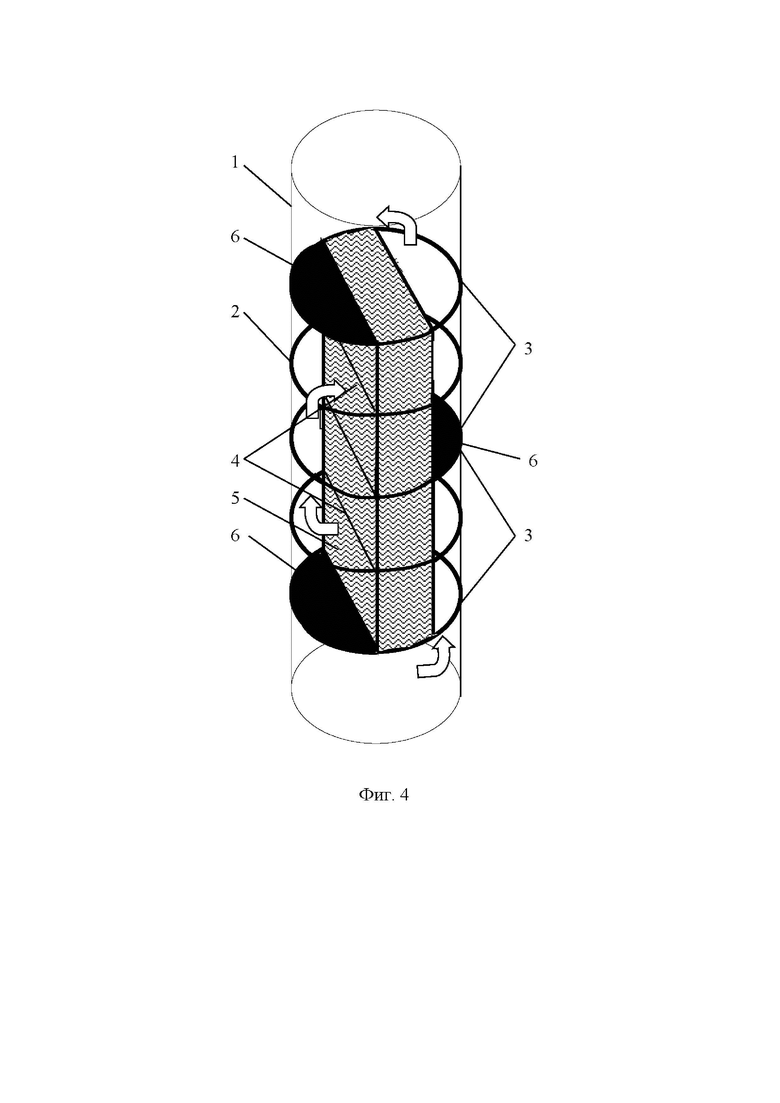

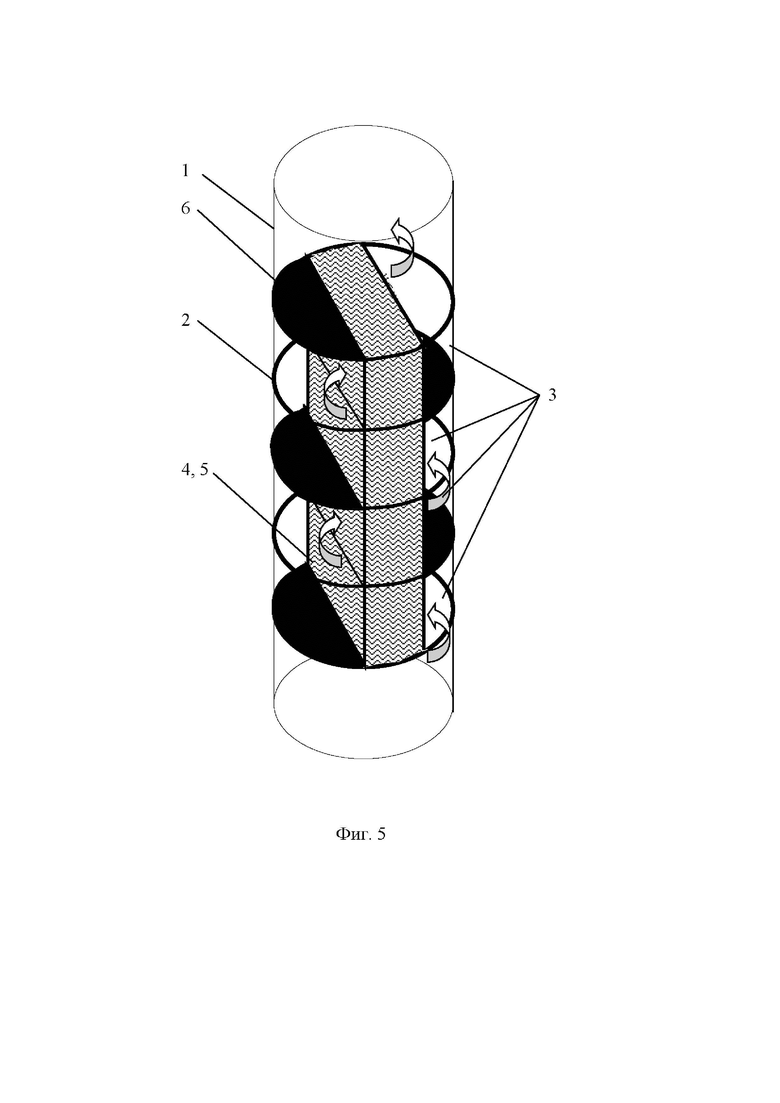

На фигурах 2-5 приведены эскизы одной массообменной секции абсорбера с элементами конструкции с использованием следующих обозначений:

1 - корпус абсорбера;

2 - кольцевой опорный элемент;

3 - насад очная ступень;

4 - пакет перекрестноточной насадки;

5 - насадочный элемент;

6 - горизонтальная перегородка.

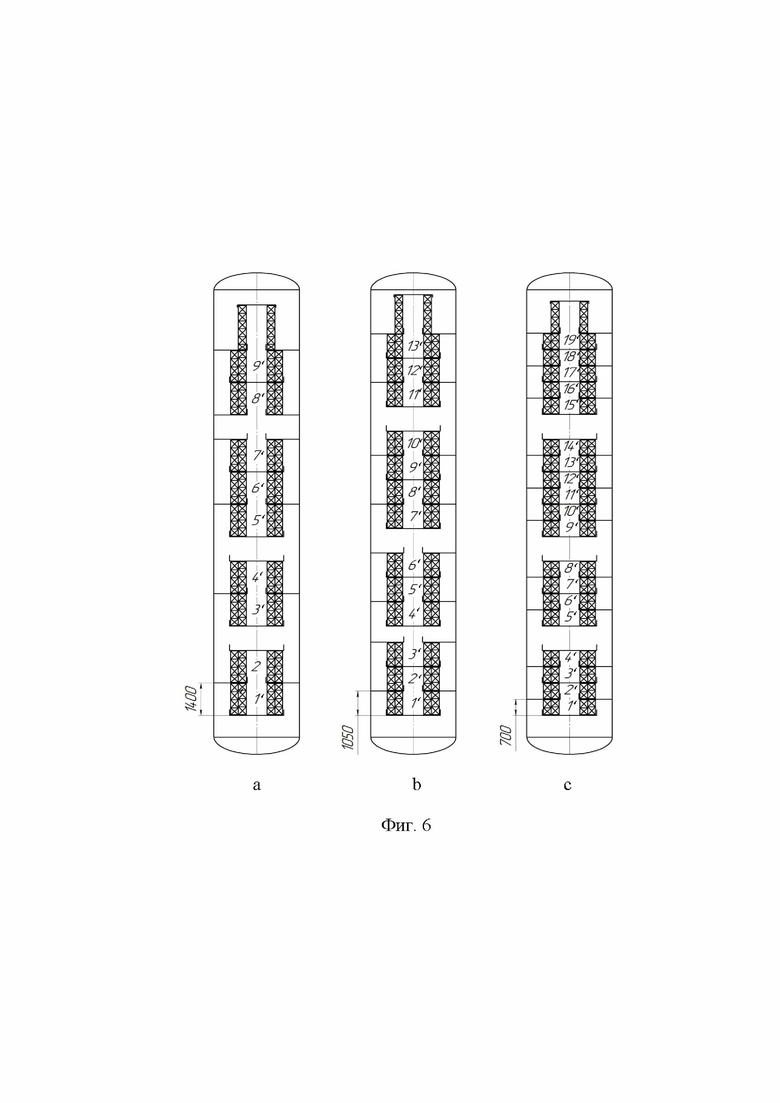

На фигуре 6 приведены варианты формирования массообменных систем в одном корпусе абсорбера.

На фигуре 1 схематично показана одна массообменная секция абсорбционной колонны с высотой контактного устройства Н, для которой приведено четыре варианта взаимозаменяемого числа насадочных ступеней, позволяющих, например, изменять глубину очистки природного газа при постоянном расходе абсорбента или при изменении производительности по перерабатываемому газу. В вариантах 1-4 показана массообменная секция с одной (а), двумя (b), тремя (с) и четырьмя (d) массообменными контактными устройствами. Например, при изменении требований к глубине очистки природного газа в связи с переходом производства с подготовки газа к транспортировке по магистральному трубопроводу к подготовке газа к сжижению с получением СПГ в абсорбере при ремонте можно провести переделку массообменной секции с одной насадочной ступенью на четыре массообменные секции, а при снижении в дальнейшем подачи газа из-за истощения месторождения при ремонте абсорбера можно заменить четыре массообменные секции на две.

На фигуре 2 приведен фрагмент корпуса абсорбера 1 с кольцевыми опорными элементами 2, которые закрепляются на корпусе в процессе изготовления. Расстояние между опорными элементами в ходе проектирования абсорбера выбираются равными высоте насадочного элемента перекрестноточной насадки, что позволит в дальнейшем в ходе ремонтных работ изменять число насадочных ступеней в массообменной секции абсорбера, так как высота насадочной ступени кратна высоте насадочного элемента перекрестноточной насадки.

На фигурах 3-5 продемонстрировано, как в абсорбере выполнить перемонтаж одной массообменной секции с одной массообменной ступенью (фиг. 3) на варианты с двумя (фиг. 4) и тремя (фиг. 5) массообменными ступенями при одинаковой высоте массообменной секции, позволяющими увеличивать глубину очистки исходного сырья от кислых газов без замены корпуса абсорбера.

На фигуре 3 показана одна массообменная секция, представляющая собой одну насадочную ступень. В корпусе абсорбера 1, на котором закреплено пять кольцевых опорных элементов 2, насадочная ступень 3 формируется на двух крайних кольцевых опорных элементах и представляет собой конструктивно пакет перекрестноточной насадки 4, собранный из насадочных элементов 5. Перекрытие свободного пространства корпуса абсорбера 1 по концам насадочной ступени 3 разнонаправленными горизонтальными перегородками 6 формирует в насадочной ступени 3 перекрестный ток: насыщаемый примесями абсорбент стекает вниз по регулярной насадке пакета перекрестноточной насадки 4, образуя на поверхности тонкую пленку жидкой фазы, а очищаемый поток газа проходит сквозь слой перекрестноточной насадки, контактируя с пленкой жидкости на насадке и обновляя поверхность насадки за счет срыва части пленки с поверхности насадки, образования капель абсорбента и перебросом их на новые участки поверхности насадки. Три промежуточных кольцевых опорных элемента не участвуют при изготовлении абсорбера и остаются резервными для использования при реконструкции абсорбера с изменением конфигурации массообменной секции.

На фигуре 4 показана одна массообменная секция абсорбера, представляющая собой две насадочные ступени. В корпусе абсорбера 1, на котором закреплено пять кольцевых опорных элементов 2, насадочные ступени 3 формируются на двух крайних и среднем кольцевых опорных элементах и представляют собой конструктивно пакеты перекрестноточной насадки 4, собранные из насадочных элементов 5. Перекрытие свободного пространства корпуса абсорбера 1 по концам насадочных ступеней тремя разнонаправленными горизонтальными перегородками 6 формирует в насадочных ступенях 3 перекрестный ток. Два промежуточных кольцевых опорных элемента остаются резервными для использования при реконструкции абсорбера с изменением конфигурации массообменной секции.

На фигуре 5 показана одна массообменная секция абсорбера, представляющая собой четыре насадочные ступени. В корпусе абсорбера 1, на котором закреплено пять кольцевых опорных элементов 2, насадочные ступени 3 формируются на всех пяти кольцевых опорных элементах 2 и представляют собой конструктивно пакеты перекрестноточной насадки 4, собранные из насадочных элементов 5, в данном случае каждая насад очная ступень 3 основана на одном насадочном элементе 5. Перекрытие свободного пространства корпуса абсорбера 1 по концам насадочных ступеней 3 пятью разнонаправленными горизонтальными перегородками 6 формирует в насадочных ступенях 3 перекрестный ток.

На фигуре 6 показаны варианты формирования четырехсекционного абсорбера из различного количества универсальных насадочных элементов перекрестноточной насадки толщиной 350 мм в секции с числом насадочных ступеней: 9 (а), 13 (b) и 19 (с) (нумерация 1'-19' на фиг. 6 иллюстрирует количество ступеней). В верхней части абсорбера над массообменными секциями установлен каплеотбойник из пакетов регулярной насадки, что дополнительно повышает качество очищенного природного газа.

На основе приведенного выше описания были проведены расчеты по реализации работы абсорбера для селективного удаления кислых газов. На одном из ГПЗ при очистке природного газа, содержащего 4,5% масс. CO2 и 0,03% масс.H2S, использовался абсорбер с четырьмя массообменными секциями и 9 насад очными ступенями перекрестноточных контактных устройств, состоящими из насадочных элементов толщиной 350 мм (фиг. 6а). При переходе установки на новое сырье, содержащее 4,5% масс. CO2 и 4,5% масс.H2S, абсорбер перестал обеспечивать качество очистки: при сохранении производительности по очищаемому газу глубина поглощения CO2 снизилась до 40%. Реконструкция абсорбера по заявляемому изобретению с установкой в том же четырехсекционном корпусе аппарата 19 насадочных ступеней (фиг. 6 с) на базе тех же насадочных элементов позволила при сохранении проектной производительности абсорбера повысить глубину поглощения CO2 до 100%.

Также при переходе установки на новое сырье, содержащее 4,5% масс.CO2 и 4,5% масс.H2S, и отсутствии необходимости полной очистки от CO2 (до 2,5% масс.) при полном поглощении H2S была проведена реконструкция абсорбера по заявляемому изобретению с установкой в том же четырехсекционном корпусе аппарата 13 насадочных ступеней (фиг. 6b) на базе тех же насадочных элементов.

Таким образом, заявляемое изобретение решает задачу разработки конструкции абсорбера для селективного удаления кислых газов - диоксида углерода и сероводорода - с организацией инвариантности сварных опорных креплений контактных устройств к корпусу аппарата с сохранением корпуса аппарата и возможностью изменения конфигурации контактных устройств и их замены в ходе реконструкции абсорбера, обеспечивающей одновременно при этом повышение технико-экономических показателей работы абсорбера (увеличение глубины очистки сырья, изменение селективности процесса, рост производительности установки). Предложенное техническое решение позволило выполнить реконструкцию абсорбера с сохранением корпуса и существующего комплекта насадочных контактных элементов, повысить глубину очистки природного газа от диоксида углерода и повысить глубину поглощения CO2 до 100%.

Абсорбер для селективного удаления кислых газов предназначен для очистки природного газа от примесей в условиях изменения их состава и может быть использован в газоперерабатывающей промышленности. Абсорбер содержит одну или несколько насадочных массообменных секций, на которые подают абсорбент. В этих секциях на корпусе размещают кольцевые опорные элементы для крепления горизонтальных перегородок, изменяющих направление тока газа с противоточного на перекрестноточное и разделяющих массообменную секцию на насадочные ступени с пакетами перекрестноточной насадки. При равной высоте секций в каждой секции по высоте размещают кольцевые опорные элементы и вертикальные ребра на равном расстоянии друг от друга. Пакеты перекрестноточной насадки равной высоты в каждой массообменной секции формируют из насадочных элементов равной высоты и при одинаковом числе элементов насадки в каждой массообменной секции организуют разное число насадочных ступеней за счет перемещения горизонтальных перегородок относительно кольцевых опорных элементов и перфорированных полотен со сливными планками, относительно вертикальных ребер с размещением между ними насадочных ступеней с пакетами перекрестноточной насадки. Заявляемое изобретение решает задачу разработки конструкции абсорбера для селективного удаления кислых газов с организацией инвариантности сварных опорных креплений контактных устройств к корпусу аппарата с сохранением корпуса аппарата и возможностью изменения конфигурации контактных устройств и их замены в ходе реконструкции абсорбера, обеспечивающей одновременно повышение технико-экономических показателей работы абсорбера (увеличение глубины очистки сырья, изменение селективности процесса, рост производительности установки). Техническое решение позволяет выполнить реконструкцию абсорбера с сохранением корпуса и существующего комплекта насадочных контактных элементов, повысить глубину очистки природного газа от диоксида углерода и повысить глубину поглощения СО2 до 100%. 7 з.п. ф-лы, 6 ил.

1. Абсорбер для селективного удаления кислых газов, состоящий из цилиндрического корпуса, снизу которого подают газ, содержащий диоксид углерода, сероводород, и выводят абсорбент, насыщенный диоксидом углерода, сероводородом, сверху корпуса выводят очищенный от диоксида углерода, сероводорода газ и подают регенерированный абсорбент, и содержащий одну или несколько насадочных массообменных секций, на которые подают абсорбент, в этих секциях на корпусе размещают кольцевые опорные элементы для крепления горизонтальных перегородок, изменяющих направление тока газа с противоточного на перекрестноточное и разделяющих массообменную секцию на насадочные ступени с пакетами перекрестноточной насадки, ограниченные сверху и снизу каждой насадочной ступени перфорированными полотнами со сливными планками для организации тока жидкости с вышележащих на нижележащие пакеты насадки, сливные планки закрепляют на вертикальных ребрах пакетов насадки, плотно примыкающих к корпусу по всему краю пакетов, прижимающихся к корпусу, отличающийся тем, что при равной высоте секций в каждой секции по высоте размещают кольцевые опорные элементы и вертикальные ребра на равном расстоянии друг от друга, пакеты перекрестноточной насадки равной высоты в каждой массообменной секции формируют из насадочных элементов равной высоты и при одинаковом числе элементов насадки в каждой массообменной секции организуют разное число насадочных ступеней за счет перемещения горизонтальных перегородок относительно кольцевых опорных элементов и перфорированных полотен со сливными планками, относительно вертикальных ребер с размещением между ними насадочных ступеней с пакетами перекрестноточной насадки, при этом в корпусе по высоте массообменной секции закрепляют кольцевые опорные элементы в количестве, равном или большем количества пакетов массообменной насадки, а количество горизонтальных перегородок, установленных на эти кольцевые опорные элементы и перфорированные полотна, равно числу насадочных элементов в массообменной секции.

2. Абсорбер по п. 1, отличающийся тем, что к кольцевым опорным элементам, свободным от крепления горизонтальных перегородок, закрепляют направляющие пластины.

3. Абсорбер по п. 1, отличающийся тем, что в верхней части корпуса или каждой массообменной секции размещают ступень с отбойником.

4. Абсорбер по п. 1, отличающийся тем, что ниже ввода неочищенного газа размещают секцию перекрестноточной насадки для разгазирования насыщенного абсорбента, стекающего с массообменных секций.

5. Абсорбер по п. 1, отличающийся тем, что при формировании одной массообменной секции используют от одной, двух, трех или четырех насадочных ступеней.

6. Абсорбер по п. 1, отличающийся тем, что крепление насадочных ступеней к кольцевым опорным элементам и вертикальным ребрам выполняют разборным.

7. Абсорбер по п. 6, отличающийся тем, что при разборном креплении насадочных ступеней к кольцевым опорным элементам и вертикальным ребрам осуществляют герметизацию креплений, обеспечиваемую контактным уплотнением.

8. Абсорбер по п. 6, отличающийся тем, что разборное крепление насадочной ступени массопереноса к кольцевым опорным элементам и вертикальным ребрам выполняют при помощи струбцин.

| Способ и колонна абсорбционной очистки газов от нежелательных примесей | 2015 |

|

RU2627847C2 |

| МАССООБМЕННАЯ КОЛОННА С ПЕРЕКРЕСТНЫМ ТОКОМ ЖИДКОЙ И ГАЗОВОЙ ФАЗ | 2015 |

|

RU2602863C9 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ГЛИНЯНЫХ ПЛАСТОВ | 1929 |

|

SU18646A1 |

| НАСАДОЧНАЯ ТЕПЛОМАССООБМЕННАЯ ПЕРЕКРЕСТНОТОЧНАЯ КОЛОННА | 1992 |

|

RU2049542C1 |

| Массообменная колонна с перекрестным током жидкой и газовой (паровой) фаз системы "ПЕТОН" | 2015 |

|

RU2607730C1 |

| WO 2014024548 A1, 13.02.2014. | |||

Авторы

Даты

2024-12-25—Публикация

2024-05-30—Подача