Изобретение относится к устройствам колонного типа для разделения продуктов конверсии металла и может найти применение в химической промышленности.

Целью изобретения является обеспечение требуемой степени чистого разделения продуктов конверсии метанола в олефины за счет улучшения компактности, уменьшения металлоемкости и энергоемкости блока разделения продуктов реакции.

Поставленная цель достигается тем, что аппарат для разделения продуктов конверсии является комбинированным, колонного типа и состоит из трех секций различного диаметра (с соотношением 1:4-5:2-3), которые отделены друг от друга глухими днищами.

Верхняя секция представляет собой сепарационно-абсорбционно-отстойный (декантационный) узел с массообменными тарелками, средняя - узел десорбции газа, а нижняя - узел отпарки. Аппарат снабжен переточными линиями жидкой фазы из отстойного узла верхней секции через гидрозатвор в секцию десорбции и газовой фазы из секции десорбции в сепарационный узел верхней секции, а также соединительную линию между десорбционной и отпарной секциями. Абсорбционный узел, расположенный в верхней секции, содержит переточную трубу с нижней массообменной тарелки в зону декантации двух жидких фаз, причем нижний край переточной трубы расположен ниже уровня раздела жидких фаз, верхняя из которых является бензиновой и расположена в узкой части секции, а нижняя - водной фазой с растворенными в ней метанолом и эфиром - расположена в расширяющейся части секции.

Сущность предлагаемой конструкции заключается в следующем.

Верхняя секция представляет собой цилиндрическую конструкцию, расширяющуюся книзу. Верхняя узкая часть секции (абсорбционная) оборудована 15-20 массообменными тарелками и переточной трубой, проходящей с нижней тарелки под уровень раздела жидких фаз в нижней отстойной (декантационной) части секции и шестью штуцерами: вверху для вывода газа и ввода абсорбента, в средней части - для вводов сырья и газа, внизу - для выводов бензиновой фазы и водной по переточной линии с гидрозатвором в среднюю секцию аппарата. В средней секции имеется 4-6 массообменных тарелок, в низ секции осуществляется подвод тепла "горячей струей". Нижняя секция аппарата, в кубовую часть которой подводится тепло, оборудована 18-22 массообменными тарелками. Диаметры верхней, средней и нижней секций аппарата различны и относятся как 1:4-5:2-3 соответственно.

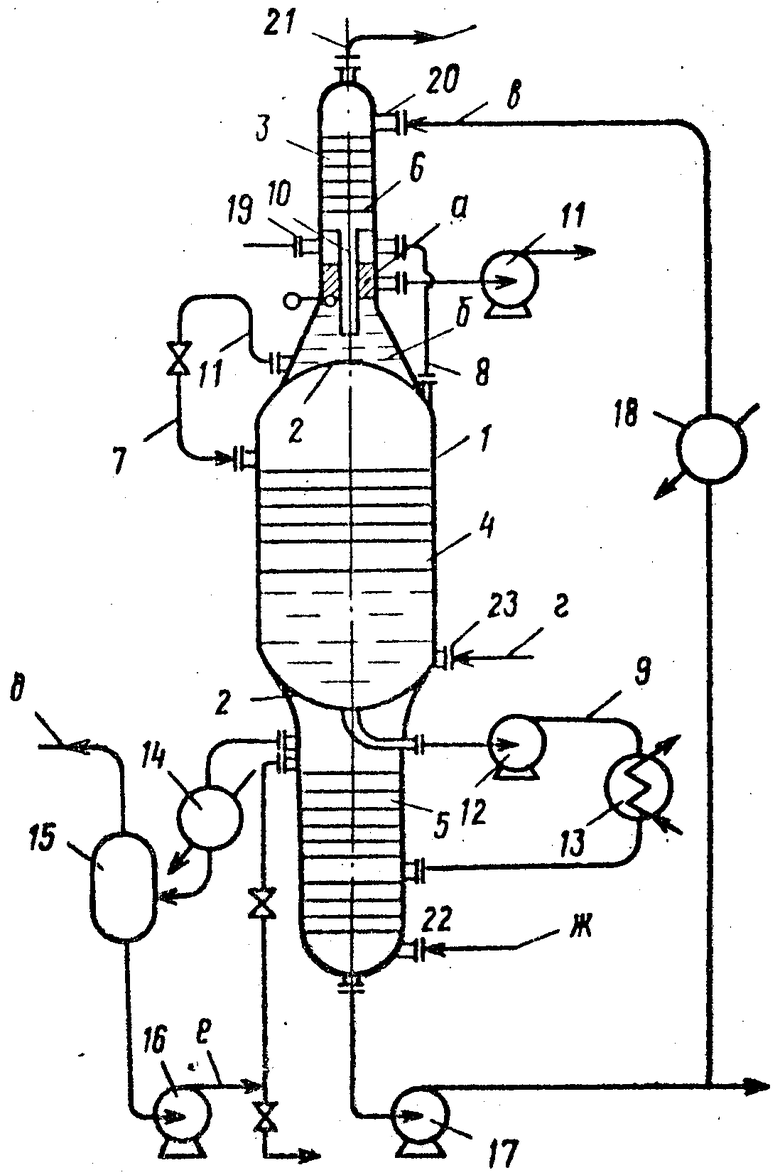

На чертеже представлен предлагаемый аппарат, продольный разрез.

Аппарат содержит корпус 1, разделенный глухими перегородками 2 на верхнюю 3, среднюю 4 и нижнюю 5 секции. Верхняя секция представляет собой сепарационно-абсорбционно-отстойный узел с массообменными тарелками 6, средняя - узел десорбции газа, а нижняя - узел отпарки. Аппарат содержит переточные линии 7 жидкой фазы из отстойного узла верхней секции в секцию десорбции и переточные линии 8 газовой фазы из секции десорбции в сепарационный узел верхней секции, технологическую линию 9, расположенную между десорбционной и отпарной секциями.

Абсорбционный узел, расположенный в верхней секции, содержит переточную трубу 10 с нижней массообменной тарелки в зону отстоя (декантации) двух жидких фаз, причем нижний край переточной трубы расположен над глухой перегородкой, т. е. ниже уровня раздела жидких фаз, верхняя из которых является бензиновой и расположена в узкой части верхней секции, а нижняя - водной фазой с растворенными в ней метанолом и эфиром - расположена в расширяющейся части нижней части верхней секции.

Переточная линия жидкой фазы из отстойного узла верхней секции в среднюю (секцию десорбции) оборудована гидрозатвором, верхняя его линия расположена на высоте относительно уровня его вывода, равной половине расстояния от нижележащей тарелки верхней секции до глухой перегородки.

Секции выполнены с различными диаметрами, при этом диаметры верхней, средней и нижней секций имеют соотношение 1:4-5:2-3.

Для работы аппарата используются бензиновый насос 11, водяной насос 12, подогреватель 13 водяного потока в отпарную секцию, холодильник-конденсатор 14, рефлюксная емкость 15 отпарной секции, метанольный насос 16, насос 17 для перекачки очищенной воды, холодильник 18 и штуцера 19-23.

Аппарат работает следующим образом.

Поток продуктов реакции (углеводородов и диметилового эфира), непрореагировавшего сырья (метанола) и воды, предварительно охлажденный до 20-25оС, через штуцер 19 поступает в верхнюю секцию 3 (в сепарационный узел) для отделения газов и разделения жидких бензиновой а и водной б фаз. Входящий поток сепарируется так, что газовый поток поднимается в оборудованный массообменными тарелками абсорбционный узел, наверх которого подается отпаренная от метанола и эфира вода в для абсорбции увлеченных газовым потоком метанола и эфира. Очищенный углеводородный газ, содержащий в основном олефины, удаляется из аппарата на дальнейшее разделение. Вода с абсорбированными в ней соединениями по переточной трубе 10 перетекает в отстойную зону, где происходит декантация бензиновой и водной фаз. Нижний край переточной трубы располагается ниже уровня бензиновой фазы а. Уровень раздела жидких фаз регулируется регулятором уровня при помощи клапана на переточной линии 7. По мере накопления бензина последний выводится из аппарата. Водная фаза по переточной линии 7, оборудованной гидрозатвором, который препятствует попаданию газа в зону декантации жидких фаз, перетекает самотеком в среднюю секцию 4 аппарата для десорбции растворенных в воде углеводородов. Для этого в низ угла десорбции вводится тепло в виде горячей струи г, нагретой до 70-80о. При повышении температуры из водного раствора выделяются остаточные углеводородные газы, которые, контактируя на массообменных тарелках с жидкостью, поступают затем по газовой переточной линии 8 под нижнюю тарелку верхней секции 3. Дегазированная водная фаза по технической линии 9 из нижней части узла десорбции при помощи насоса 12 частично выводится из аппарата, а частично, догреваясь в подогревателе 13, и при температуре 90-100оС и давлении 0,3 МПа направляется в нижнюю отпарную секцию аппарата для отпарки метанола и эфира от воды.

Извлечение осуществляется ректификацией. Для этого секция оборудована массообменными тарелками. С верха секции уходят пары метанола и диметилового эфира, которые охлаждаются в холодильнике-конденсаторе 14 и разделяются в рефлюксной емкости 15. Из емкости диметиловый эфир и частично жидкий метанол е удаляются. Другая часть метанола насосом 16 подается на верхнюю тарелку отпарной секции в качестве орошения. Очищенная вода с низа аппарата откачивается насосом 17, охлаждается до 20-25о в холодильнике 18 и используется в качестве воды в. Избыточное количество ее выводится с установки. Низ третьей секции обогревается горячей струей ж.

Секции аппарата разделения продуктов конверсии метанола в олефины имеют различные диаметры, которые для верхней, средней и нижней секций относятся как 1:4-5:2-3.

Изобретение прошло расчетную и экспериментальную проверки.

Результаты проверки показали, что применение предлагаемого аппарата позволяет достигнуть требуемой степени разделения продуктов. Аппарат позволяет осуществить разделение продуктов при повышении компактности блока разделения, уменьшения его металлоемкости, количества перекачек жидких и газообразных продуктов, энергозатрат и, как следствие, повышения технико-экономических показателей процесса конверсии метанола в олефины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и колонна абсорбционной очистки газов от нежелательных примесей | 2015 |

|

RU2627847C2 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| ФРАКЦИОНИРУЮЩИЙ АБСОРБЕР | 2013 |

|

RU2530133C1 |

| МАССООБМЕННАЯ КОЛОННА | 1998 |

|

RU2132215C1 |

| СПОСОБ ОЧИСТКИ ПОТОКА КРЕКИНГ-ГАЗА В МАСЛЯНОЙ АБСОРБЦИОННОЙ КОЛОННЕ | 2014 |

|

RU2656324C2 |

| Способ разделения многокомпонентной жидкой смеси | 1986 |

|

SU1456174A1 |

| Способ очистки синтез-газа от диоксида углерода | 2024 |

|

RU2839466C1 |

| ЭКСТРАКТОР КОЛОННОГО ТИПА | 2007 |

|

RU2371230C2 |

| Абсорбер для селективного удаления кислых газов | 2024 |

|

RU2832561C1 |

Изобретение относится к устройствам для разделения продуктов конверсии метанола, может найти применение в химической промышленности и позволяет обеспечить требуемую степень чистоты разделения продуктов конверсии метанола в олефины. Для разделения продуктов конверсии метанола предлагается аппарат колонного типа, который имеет три секции разного диаметра, разделенные глухими перегородками 2, верхняя 4 из которых несет функции сепаратора-абсорбера-отстойника и оборудована массообменными тарелками, средняя - десорбера газа из водного слоя, а нижняя - отпарного узла. Аппарат снабжен переточными линиями жидкой фазы и отстойного узла верхней секции в секцию десорбции (через гидрозатвор) и переточными линиями 8 газовой фазы из секции десорбции в узел сепарации технологической линией 9 между десорбционной и отпарной секциями 14 и переточной трубой 18 из абсорбционной зоны в зону декантации жидких фаз. 3 з.п. ф-лы, 1 ил.

| Авторское свидетельство СССР N 741899, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-10-30—Публикация

1986-01-22—Подача