10

20

Изобретение относится к электротехнике, а именно к устройствам для автоматической стыковки и расстыковки кабельного разъема.

Цель изобретения - расширение эксплуатационных возможностей и повышение надежности.

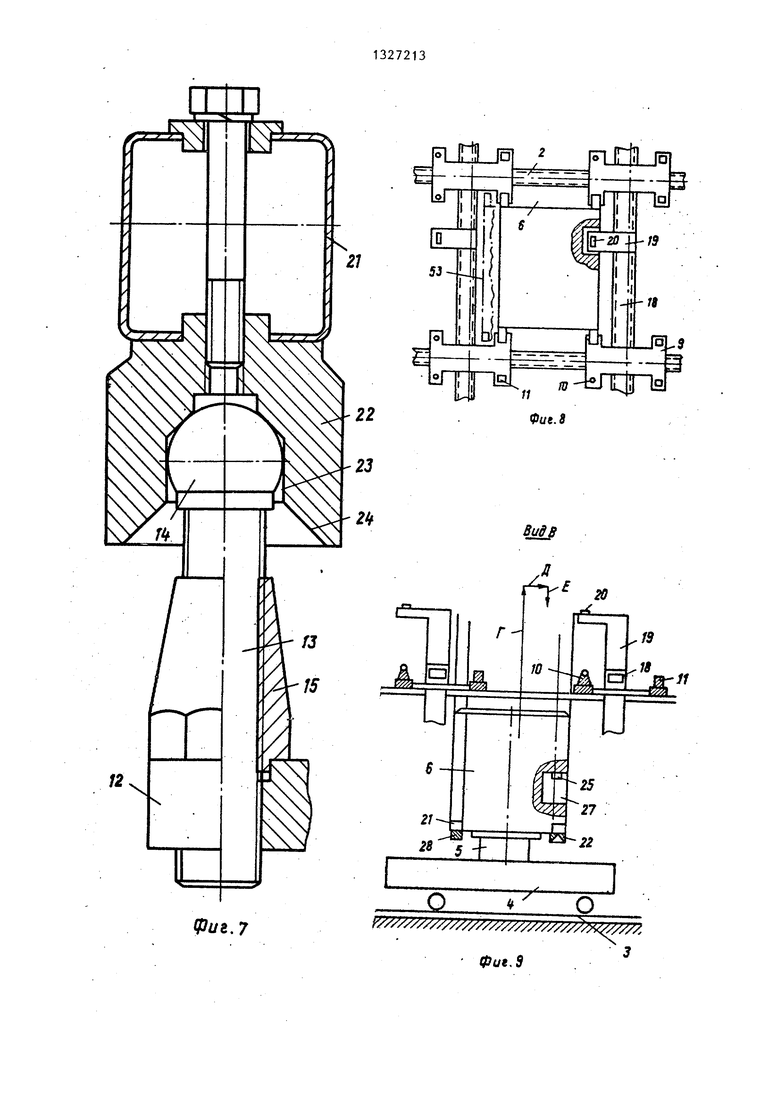

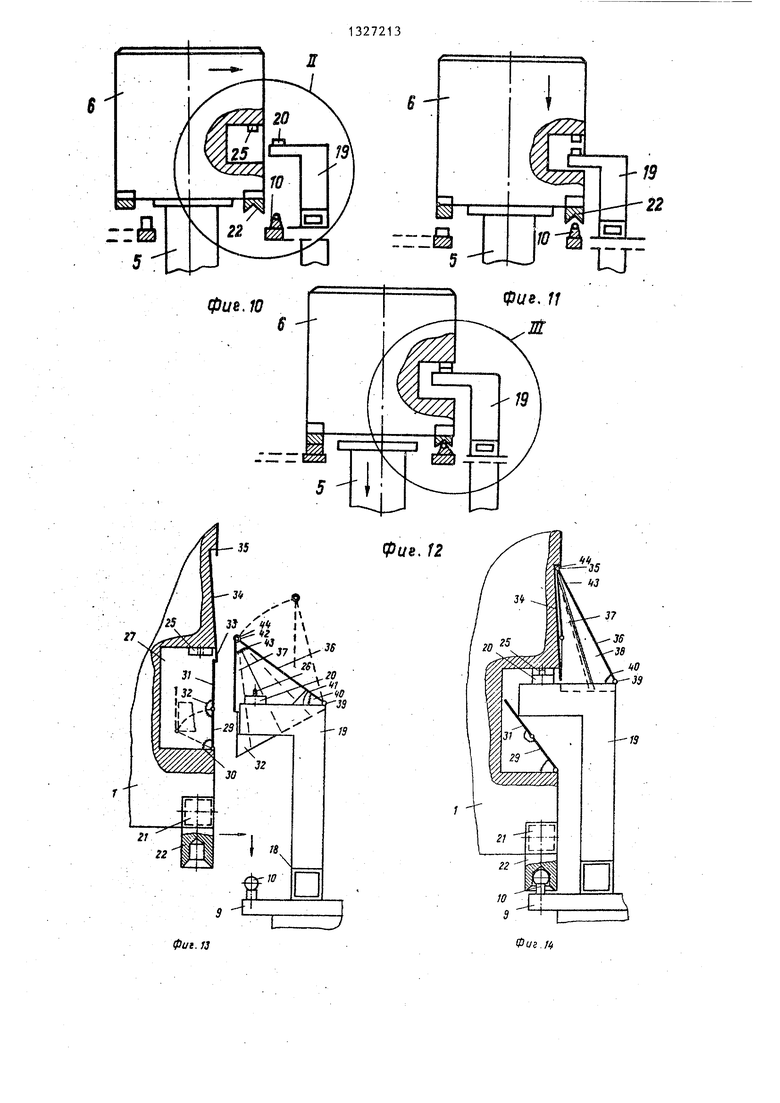

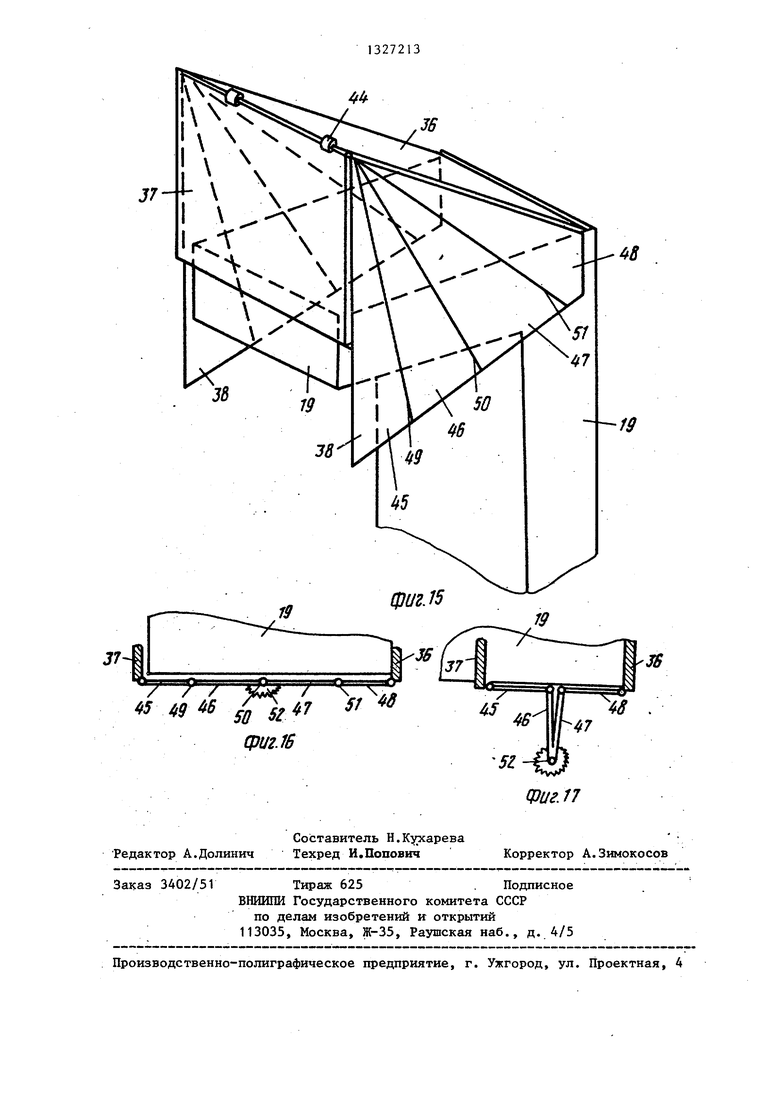

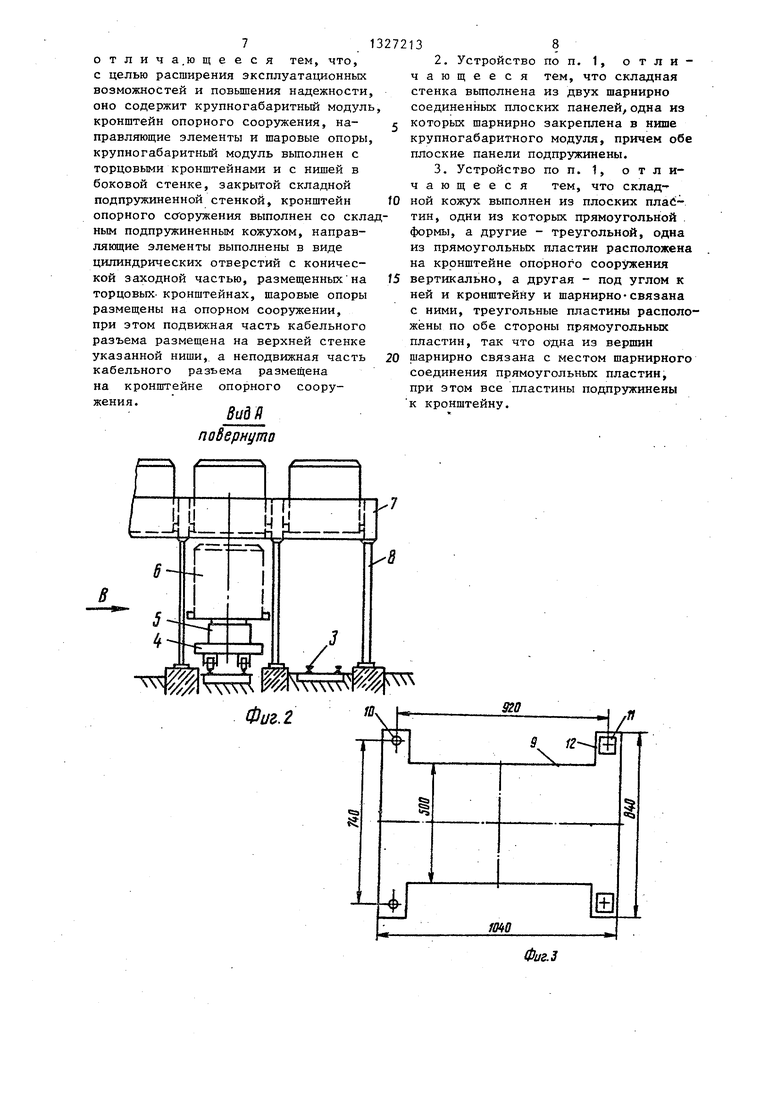

На фиг. 1 показан план размещения модулей на опорном сооружении; на фиг. 2 - вид А на фиг. 1; на фиг. 3- платформа опорного сооружения (пример конструкции); на фиг. Д - крупно габаритный модуль, общий вид; на фиг. 5 - вид Б на фиг. 4 нафиг. 6 - кронштейн .с плоской опорной площадки, вид сбоку; на фиг. 7 - кронштейн модуля, шаровая опора после установки модуля на опорное сооружение, поперечное сечениеJ на фиг. 8 - узел I на фиг. 1, вид сверху на модуль, установленный на опорное сооружение; на фиг. 9 - вид В на фиг. 2, модуль подведен к месту его установки на опорное сооружение; на фиг. 10 - вид В на фиг. 9, после подъема модуля вьш1е расчетного положения; на фиг. 11 - вид В на фиг. 9, после горизонтального перемещения модуля; на фиг. 12 - вид В на фиг. 9, после опускания модуля на опорное сооружение и автоматической стыковки кабельного разъема; на фиг. 13 - узел II на фиг. 10; 1на фиг. 14- узел III на фиг. 12; на

фиг. 15 - общий вид складного кожуха; g 5) представляет собой контейнер с из- на фиг. 16 - боковая складная стенка мерительной аппаратурой и оборудова- при раскрытом состоянии кожуха, по- нием. Жесткое днище модуля 1 снаб- перечное сечение; на фиг. 17 - боко- жеко по углам кронштейнами 21, на ко- вая складная стенка rtpn сложенном со- торых снизу установлены опоры 22 с

40 направляющими вертикального перемещедуля 1 должна быть обеспечена автоматическая .стыковка кабельного разъема коммуникаций модуля с внешними цепями.

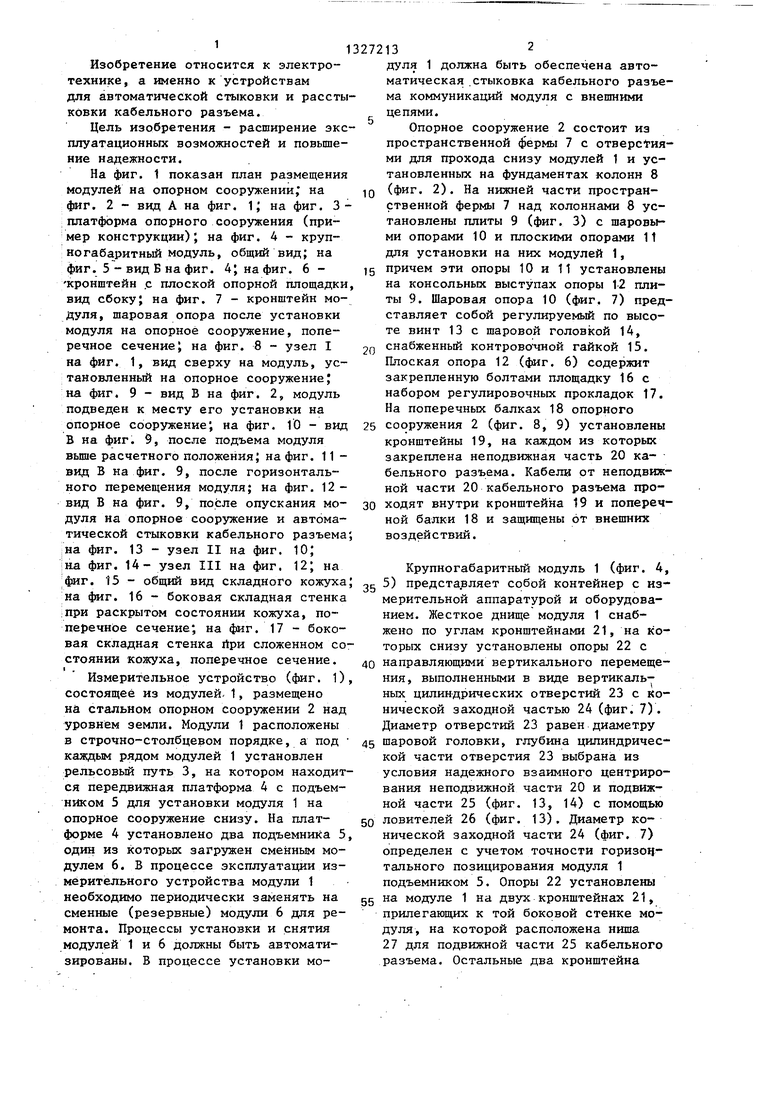

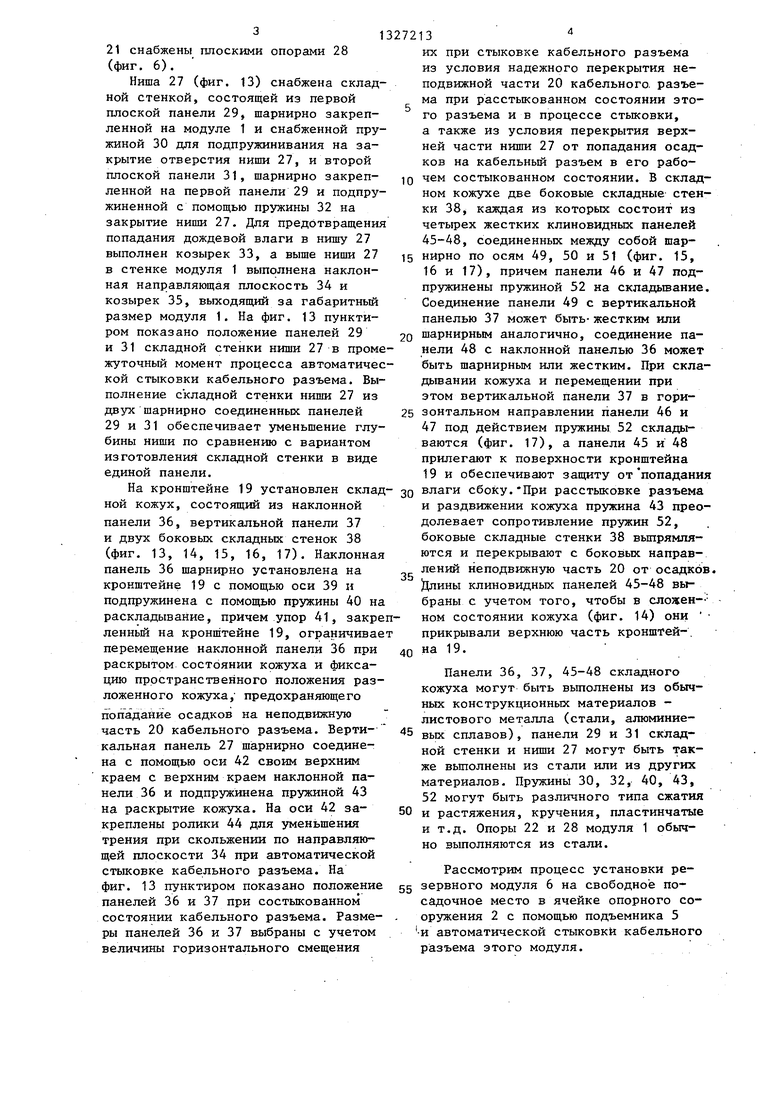

Опорное сооружение 2 состоит из пространственной ермы 7 с отверстиями для прохода снизу модулей 1 и установленных на фундаментах колонн 8 (фиг. 2). На нижней части пространственной фермы 7 над колоннами 8 установлены плиты 9 (фиг. 3) с шаровыми опорами 10 и плоскими опорами 11 для установки на них модулей 1, 5 причем эти опоры 10 и 11 установлены на консольных выступах опоры 12 плиты 9. Шаровая опора 10 (фиг. 7) представляет собой регулируемый по высоте винт 13 с шаровой головкой 14, снабженный контрово чной гайкой 15. Плоская опора 12 (фиг. 6) содержит закрепленную болтами площадку 16 с набором регулировочных прокладок 17. На поперечных балках 18 опорного сооружения 2 (фиг. 8, 9) установлены кронштейны 19, на каждом из которых закреплена неподвижная часть 20 кабельного разъема. Кабели от неподвижной части 20 кабельного разъема проходят внутри кронштейна 19 и поперечной балки 18 и защищены от внешних воздействий.

Крупногабаритный модуль 1 (фиг. 4,

25

30

стоянии кожуха, поперечное сечение.

Измерительное устройство (фиг. 1), состоящее из модулей. 1, размещено на стальном опорном сооружении 2 над уровнем земли. Модули 1 расположены в строчно-столбцевом порядке, а под каждым рядом модулей 1 установлен рельсовый путь 3, на котором находится передвижная платформа 4 с подъемником 5 для установки модуля 1 на опорное сооружение снизу. На платформе 4 установлено два подъемника 5, один из которых загружен сменным модулем 6. В процессе эксплуатации измерительного устройства модули 1 необходимо периодически заменять на сменные (резервные) модули 6 для ремонта. Процессы установки и снятия модулей 1 и 6 должны быть автоматизированы. В процессе установки мония, выполненными в виде вертикальных цилиндрических отверстий 23 с конической заходной частью 24 (фиг. 7). Диаметр отверстий 23 равен диаметру

45 шаровой головки, глубина цилиндрической части отверстия 23 выбрана из условия надежного взаимного центрирования неподвижной части 20 и подвижной части 25 (фиг. 13, 14) с помощью

50 ловителей 26 (фиг. 13). Диаметр конической заходной части 24 (фиг. 7) определен с учетом точности горизоц- тального позицирования модуля 1 подъемником 5. Опоры 22 установлены

55 на модуле 1 на двух кронштейнах 21, прилегающих к той боковой стенке модуля, на которой расположена ниша 27 для подвижной части 25 кабельного разъема. Остальные два кронштейна

0

g 5) представляет собой контейнер с из- мерительной аппаратурой и оборудова- нием. Жесткое днище модуля 1 снаб- жеко по углам кронштейнами 21, на ко- торых снизу установлены опоры 22 с

дуля 1 должна быть обеспечена автоматическая .стыковка кабельного разъема коммуникаций модуля с внешними цепями.

Опорное сооружение 2 состоит из пространственной ермы 7 с отверстиями для прохода снизу модулей 1 и установленных на фундаментах колонн 8 (фиг. 2). На нижней части пространственной фермы 7 над колоннами 8 установлены плиты 9 (фиг. 3) с шаровыми опорами 10 и плоскими опорами 11 для установки на них модулей 1, 5 причем эти опоры 10 и 11 установлены на консольных выступах опоры 12 плиты 9. Шаровая опора 10 (фиг. 7) представляет собой регулируемый по высоте винт 13 с шаровой головкой 14, снабженный контрово чной гайкой 15. Плоская опора 12 (фиг. 6) содержит закрепленную болтами площадку 16 с набором регулировочных прокладок 17. На поперечных балках 18 опорного сооружения 2 (фиг. 8, 9) установлены кронштейны 19, на каждом из которых закреплена неподвижная часть 20 кабельного разъема. Кабели от неподвижной части 20 кабельного разъема проходят внутри кронштейна 19 и поперечной балки 18 и защищены от внешних воздействий.

Крупногабаритный модуль 1 (фиг. 4,

5

0

ния, выполненными в виде вертикальных цилиндрических отверстий 23 с конической заходной частью 24 (фиг. 7). иаметр отверстий 23 равен диаметру

шаровой головки, глубина цилиндрической части отверстия 23 выбрана из условия надежного взаимного центрирования неподвижной части 20 и подвижной части 25 (фиг. 13, 14) с помощью

ловителей 26 (фиг. 13). Диаметр конической заходной части 24 (фиг. 7) определен с учетом точности горизоц- тального позицирования модуля 1 подъемником 5. Опоры 22 установлены

на модуле 1 на двух кронштейнах 21, прилегающих к той боковой стенке моуля, на которой расположена ниша 27 для подвижной части 25 кабельного разъема. Остальные два кронштейна

21 снабжены плоскими опорами 28 (фиг. 6).

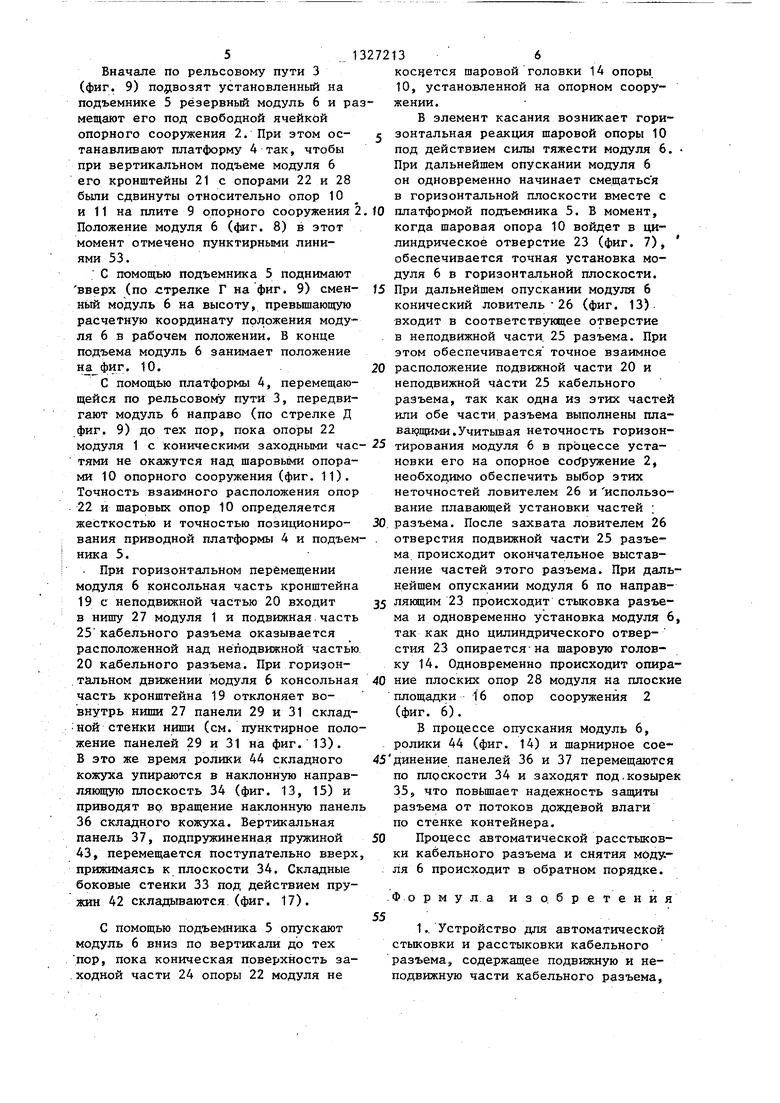

Ниша 27 (фиг. 13) снабжена складной стенкой, состоящей из первой плоской панели 29, шарнирно закрепленной на модуле 1 и снабженной пружиной 30 для подпружинивания на закрытие отверстия ниши 27, и второй плоской панели 31, шарнирно закрепленной на первой панели 29 и подпружиненной с помощью пружины 32 на закрытие ниши 27, Для предотвращения попадания дождевой влаги в нишу 27 выполнен козырек 33, а выше ниши 27 в стенке модуля 1 выполнена наклонная направляющая плоскость 34 и козырек 35, выходящий за габаритный размер модуля 1. На фиг. 13 пунктиром показано положение панелей 29 и 31 складной стенки ниши 27 в промежуточный момент процесса автоматической стыковки кабельного разъема. Выполнение складной стенки ниши 27 из двух шарнирно соединенных панелей 29 и 31 обеспечивает уменьшение глубины ниши по сравнению с вариантом изготовления складной стенки в виде единой панели.

На кронштейне 19 установлен склад- зо влаги сбоку. При расстыковке разъема

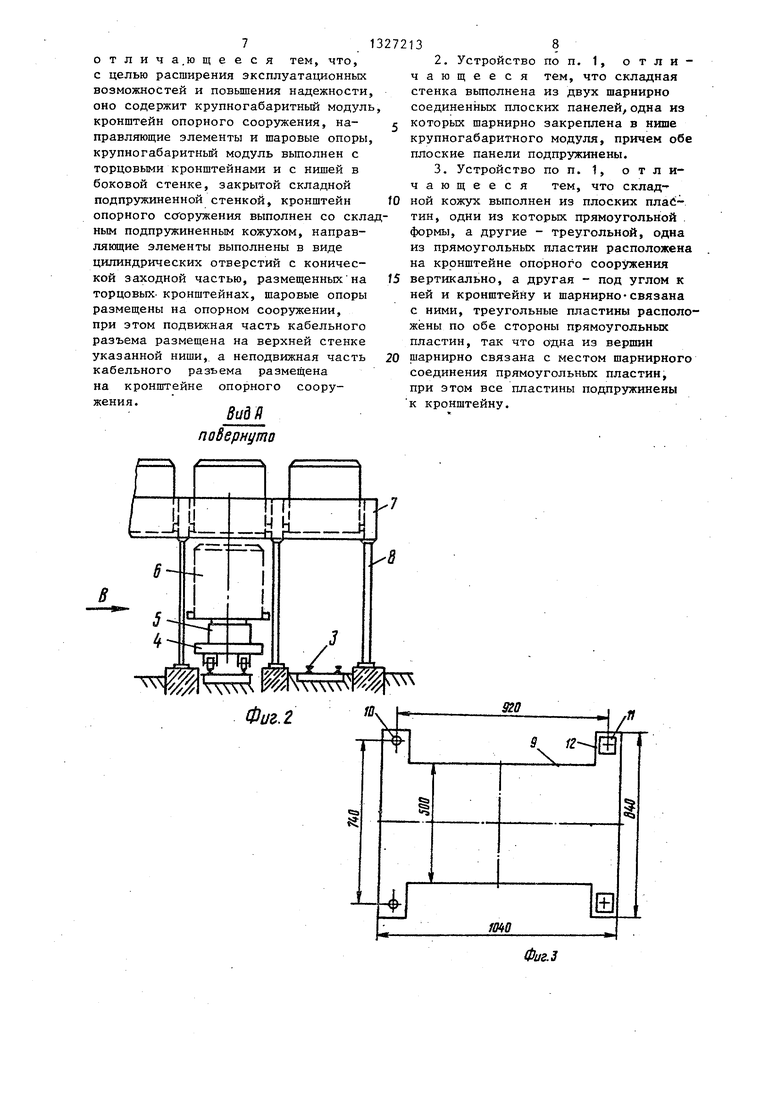

ной кожух, состоящий из наклонной панели 36, вертикальной панели 37 и двух боковых складных стенок 38 (фиг. 13, 14, 15, 16, 17). Наклонная панель 36 шарнирно установлена на кронштейне 19 с помощью оси 39 и подпружинена с помощью пружины 40 на раскладывание, причем упор 41, закреп- ленньй на кронштейне 19, ограничивает перемещение наклонной панели 36 при раскрытом состоянии кожуха и фиксацию пространственного положения разложенного кожуха, предохраняющего попадание осадков на неподвижную часть 20 кабельного разъема. Верти- кальная панель 27 шарнирно соединена с помощью оси 42 своим верхним краем с верхним краем наклонной панели 36 и подпружинена пружиной 43 на раскрытие кожуха. На оси 42 закреплены ролики 44 для уменьшения трения при скольжении по направляющей плоскости 34 при автоматической стыковке кабельного разъема. На фиг. 13 пунктиром показано положение панелей 36 и 37 при состыкованном состоянии кабельного разъема. Размеры панелей 36 и 37 выбраны с учетом величины горизонтального смещения

35

40

и раздвижении кожуха пружина 43 преодолевает сопротивление пружин 52, боковые складные стенки 38 выпрямляются и перекрывают с боковых направлений неподвижную часть 20 от осадков |Цлины клиновидных панелей 45-48 выбраны с учетом того, чтобы в сложен- ном состоянии кожуха (фиг. 14) они прикрывали верхнюю часть кронштей-, на 19.

Панели 36, 37, 45-48 складного кожуха могут быть вьтолнены из обычных конструкционных материалов - листового металла (стали, алюминие S вых сплавов), панели 29 и 31 складной стенки и ниши 27 могут быть также вьтолнены из стали или из других материалов. Пружины 30, 32, 40, 43, 52 могут быть различного типа сжатия

50 и растяжения, кручения, пластинчатые и т.д. Опоры 22 и 28 модуля 1 обычно выполняются из стали.

55

Рассмотрим процесс установки резервного модуля 6 на свободное посадочное место в ячейке опорного сооружения 2 с помощью подъемника 5 и автоматической стыковки кабельного разъема этого модуля.

27213

их при стыковке кабельного разъема из условия надежного перекрытия неподвижной части 20 кабельного, разъема при расстыкованном состоянии этого разъема и в процессе стыковки, а также из условия перекрытия верхней части ниши 27 от попадания осадков на кабельный разъем в его рабо10 чем состыкованном состоянии. В складном кожухе две боковые складные стенки 38, каждая из которых состоит из четырех жестких клиновидных панелей 45-48, соединенных между собой юар15 нирно по осям 49, 50 и 51 (фиг. 15, 16 и 17), причем панели 46 и 47 подпружинены пружиной 52 на складьшание. Соединение панели 49 с вертикальной панелью 37 может быть- жестким или

2Q шарнирным аналогично, соединение панели 48 с наклонной панелью 36 может быть шарнирным или жестким. При складывании кожуха и перемещении при этом вертикальной панели 37 в гори25 зонтальном направлении панели 46 и 47 под действием пружины 52 складываются (фиг. 17), а панели 45 и 48 прилегают к поверхности кронштейна 19 и обеспечивают защиту от попадания

и раздвижении кожуха пружина 43 преодолевает сопротивление пружин 52, боковые складные стенки 38 выпрямляются и перекрывают с боковых направлений неподвижную часть 20 от осадков. |Цлины клиновидных панелей 45-48 выбраны с учетом того, чтобы в сложен- - ном состоянии кожуха (фиг. 14) они прикрывали верхнюю часть кронштей-, на 19.

Панели 36, 37, 45-48 складного кожуха могут быть вьтолнены из обычных конструкционных материалов - листового металла (стали, алюминиевых сплавов), панели 29 и 31 складной стенки и ниши 27 могут быть также вьтолнены из стали или из других материалов. Пружины 30, 32, 40, 43, 52 могут быть различного типа сжатия

и растяжения, кручения, пластинчатые и т.д. Опоры 22 и 28 модуля 1 обычно выполняются из стали.

55

Рассмотрим процесс установки резервного модуля 6 на свободное посадочное место в ячейке опорного сооружения 2 с помощью подъемника 5 и автоматической стыковки кабельного разъема этого модуля.

5„ 1

Вначале по рельсовому пути 3 (фиг. 9) пo{ вoзят установленный на подъемнике 5 резервный модуль 6 и рамещают его под свободной ячейкой опорного сооружения 2. При этом ос- танавливают платформу 4 так, чтобы при вертикальном подъеме модуля 6 его кронштейны 21 с опорами 22 и 28 были сдвинуты относительно опор 10 и 11 на плите 9 опорного сооружения 2 Положение модуля 6 (фиг. 8) в этот момент отмечено пунктирными линиями 53.

С помощью подъемника 5 поднимают вверх (по стрелке Г на фиг. 9) смен- нь1й модуль 6 на высоту, превышающую расчетную координату положения модуля 6 в рабочем положении. В конце подъема модуль 6 занимает положение на фиг. 10.

С помощью платформы 4, перемещающейся по рельсовому пути 3, передвигают модуль 6 направо (по стрелке Д фиг. 9) до тех пор, пока опоры 22 модуля 1 с коническими заходными час тями не окажутся над шаровыми опорами 10 опорного сооружения (фиг. 11). Точность взаимного расположения опор 22 и шаровых опор 10 определяется жесткостью и точностью позициониро- вания приводной платформы 4 и подъем ника 5.

При горизонтальном перемещении модуля 6 консольная часть кронштейна

19с неподвижной частью 20 входит в нишу 27 модуля 1 и подвижная часть

25 кабельного разъема оказывается расположенной над неподвижной частью

20кабельного разъема. При горизонтальном движении модуля 6 консольная часть кронштейна 19 отклоняет вовнутрь ниши 27 панели 29 и 31 складной стенки ниши (см. пунктирное положение панелей 29 и 31 на фиг. 13).

В это же время ролики 44 складного кожуха упираются в наклонную направляющую плоскость 34 (фиг. 13, 15) и приводят во вращение наклонную панел 36 складного кожуха. Вертикальная панель 37, подпружиненная пружиной 43, перемещается поступательно вверх прижимаясь к плоскости 34. Складные боковые стенки 33 под действием пружин 42 складьгоаются (фиг. 17).

С помощью подъемника 5 опускают

модуль 6 вниз по вертикали до тех пор, пока коническая поверхность за- .ходной части 24 опоры 22 модуля не

136

косцется шаровой головки 14 опоры 10, установленной на опорном сооружении.

В элемент касания возникает горизонтальная реакция шаровой опоры 10 под действием силы тяжести модуля 6. При дальнейшем опускании модуля 6 он одновременно начинает смещатьс я в горизонтальной плоскости вместе с платформой подъемника 5. В момент, когда шаровая опора 10 войдет в цилиндрическое отверстие 23 (фиг. 7), обеспечивается точная установка модуля 6 в горизонтальной плоскости. При дальнейшем опускании модуля 6 конический ловитель 26 (фиг. 13) входит в соответствующее отверстие в неподвижной части. 25 разъема. При этом обеспечивается точное взаимное расположение подвижной части 20 и неподвижной чАсти 25 кабельного разъема, так как одна из этих частей или обе части разъема выполнены пла- .Учитьшая неточность горизон- тирования модуля 6 в процессе установки его на опорное сооружение 2, необходимо обеспечить выбор этих неточностей ловителем 26 и использование плавающей установки частей ; разъёма. После захвата ловителем 26 отверстия подвижной части 25 разъема происходит окончательное выставление частей этого разъема. При дальнейшем опускании модуля 6 по направ- лякяцим 23 происходит стыковка разъема и одновременно установка модуля 6 так как дно цилиндрического отверстия 23 опирается-на шаровую головку 14. Одновременно происходит опира ние плоских опор 28 модуля на плоски площадки 16 опор сооружения 2 (фиг. 6).

В процессе опускания модуль 6, ролики 44 (фиг. 14) и шарнирное соединение панелей 36 и 37 перемещаются по плоскости 34 и заходят под,козыре 35, что повЬш1ает надежность защиты разъема от потоков дождевой влаги по стенке контейнера.

Процесс автоматической расстыковки кабельного разъема и снятия моду.- ля 6 происходит в обратном порядке.

Формула изо. бретения

1.. Устройство для автоматической стыковки и расстыковки кабельного разъема, содержащее подвижную и неподвижную части кабельного разъема.

отлича.ющееся тем, что, с целью расширения эксплуатационных возможностей и повьшения надежности, оно содержит крупногабаритный модуль кронштейн опорного сооружения, на- правляющие элементы и шаровые опоры, крупногабаритньй модуль вьтолнен с торцовыми кронштейнами и с нишей в боковой стенке, закрытой складной подпружиненной стенкой, кронштейн опорного со оружения выполнен со скланым подпружиненным кожухом, направляющие элементы выполнены в виде цилиндрических отверстий с конической заходной частью, размещенных на торцовых- кронштейнах, шаровые опоры размещены на опорном сооружении, при этом подвижная часть кабельного разъема размещена на верхней стенке указанной ниши, а неподвижная часть кабельного разъема размещена на кронштейне опорного сооружения.„ , „

Вида

поВернуто

2,Устройство по п. 1, отличающееся тем, что складная стенка вьтолнена из двух шарнирно соединенных плоских панелей одна из которых шарнирно закреплена в нише крупногабаритного модуля, причем обе плоские панели подпружинены.

3.Устройство по п. 1, отличающееся

тем, что склаД

ной кожух выполнен из плоских плаС- тин, одни из которых прямоугольной . формы, а другие - треугольной, одна из прямоугольных пластин расположена на кронштейне опорного сооружения вертикально, а другая - под углом к ней и кронштейну и шарнирно-связана с ними, треугольные пластины расположены по обе стороны прямоугольных пластин, так что одна из вершин шарнирно связана с местом шарнирного соединения прямоугольных пластин, при этом все пластины подпружинены к кронштейну.

Фиг. 2

са «

2f

фуг.5

/2

(риг.7

Фие.а

О

//////7//////////// //// /////:

5

фие,3

Фи1.13

Фиг.

«4t

л / v;sf .

9 foil 7

Фиг.16

л 51 S

36

19

Редактор А.Долинич

Составитель Н.К арева Техред И.Попович

Заказ 3402/51 Тираж 625. Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений к открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг. 17

Корректор А.Зимокосов

| название | год | авторы | номер документа |

|---|---|---|---|

| МОСТОУКЛАДЧИК | 2003 |

|

RU2250947C1 |

| Опора для крепления модулей технологического оборудования | 1987 |

|

SU1520294A1 |

| Автоматическая транспортная тележка | 1986 |

|

SU1458203A1 |

| Складная опора | 2022 |

|

RU2785108C1 |

| Электрический разъем для соединения кабельной линии передачи энергии на объект в море | 1979 |

|

SU884011A1 |

| МОСТОВОЙ БЛОК МНОГОПРОЛЕТНОГО МОСТА И КАРЕТКА ПРИВОДА (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2057836C1 |

| АВТОМОБИЛЬ | 1993 |

|

RU2093404C1 |

| Устройство для стыковки и расстыковки штепсельных разъемов Хридина Д.С. | 1991 |

|

SU1815708A1 |

| БЫСТРОИЗВЛЕКАЕМЫЙ ТРАНСФОРМИРУЕМЫЙ МОДУЛЬ ФОРТИФИКАЦИОННОГО СООРУЖЕНИЯ КОНТЕЙНЕРНОГО ТИПА | 2015 |

|

RU2594865C1 |

| Электрический соединитель | 1982 |

|

SU1092626A1 |

Изобретение относится к электротехнике, а именно к устройствам автоматической стыковки и расстыковки кабельного разъема. Целью изобретения является расширение эксплуатационных возможностей и повьшение на1 дежности. Цель достигается введением в устройство крупногабаритного модуля 1, кронштейна опорного сооружения 2, шаровых опор. Вначале по рельсовому пути подвозят установленный на подъемник 5 резервный модуль 6 и раз мещают его Под свободной ячейкой опорного сооружения 2. При этом останавливают платформу 4 так, чтобы при вертикальном подъеме модуля 6 его кронштейны с опорами были сдвинуты относительно опор на плите опорного сооружения 2. С помощью подъемника 5 поднимают вверх сменный модуль 6 на высоту, превышающую расчетную координату положения модуля в рабочем положении. В конце подъема модуль 6 занимает необходимое положение. 2 з.п. ф-лы, 17 ил. /ч Ж Фиг.1

| Устройство для стыковки и расстыковки разъемов кабелей телескопической мачты | 1975 |

|

SU543060A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-07-30—Публикация

1985-07-01—Подача