1

Изобретение относится к транспортной технике и может быть использовано в устройствах /утя смены крупногабаритных модулей измерительного комплекса, размещенных в каркасе по одной горизонтально плоскости

Целью изобретения является упрощение конструкции I повьшшние гшдеж- ности автоматической транспортной тележки в эксплуатациии

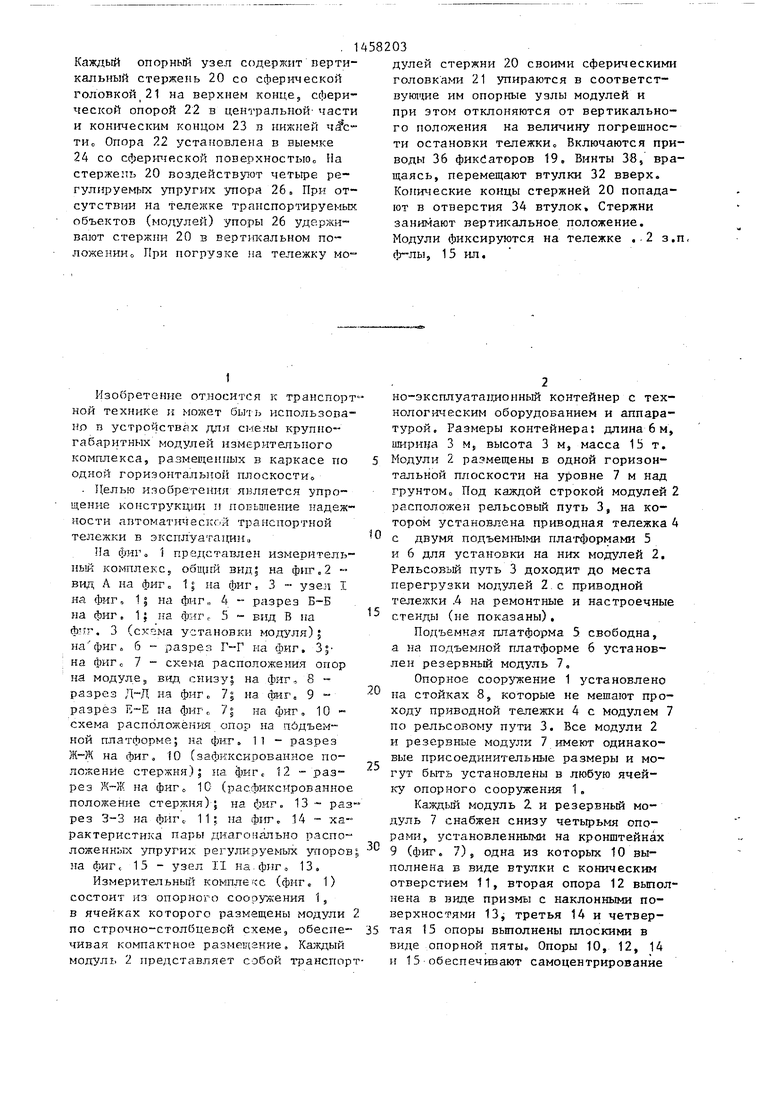

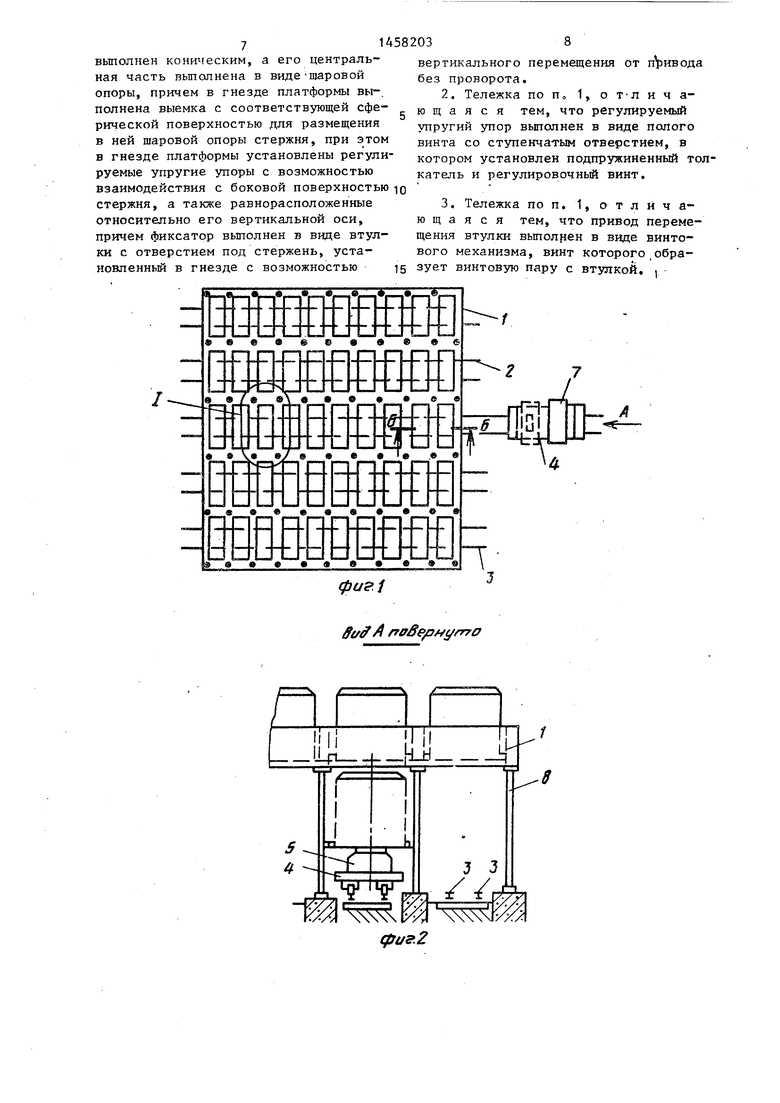

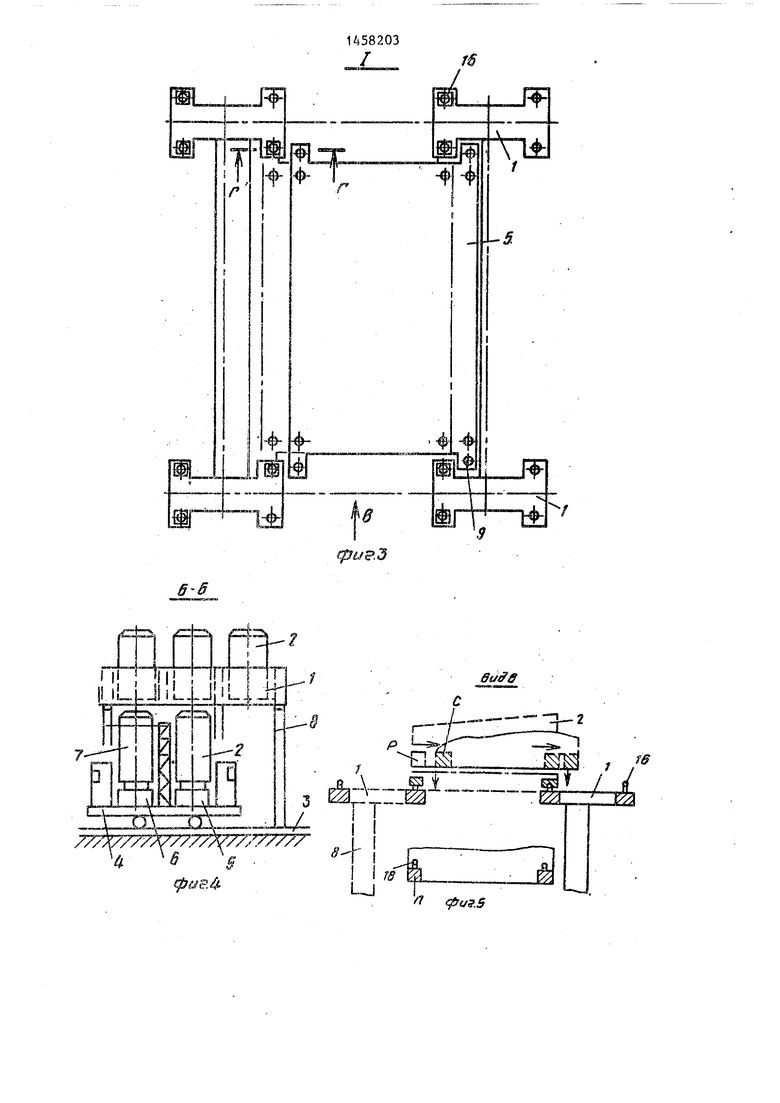

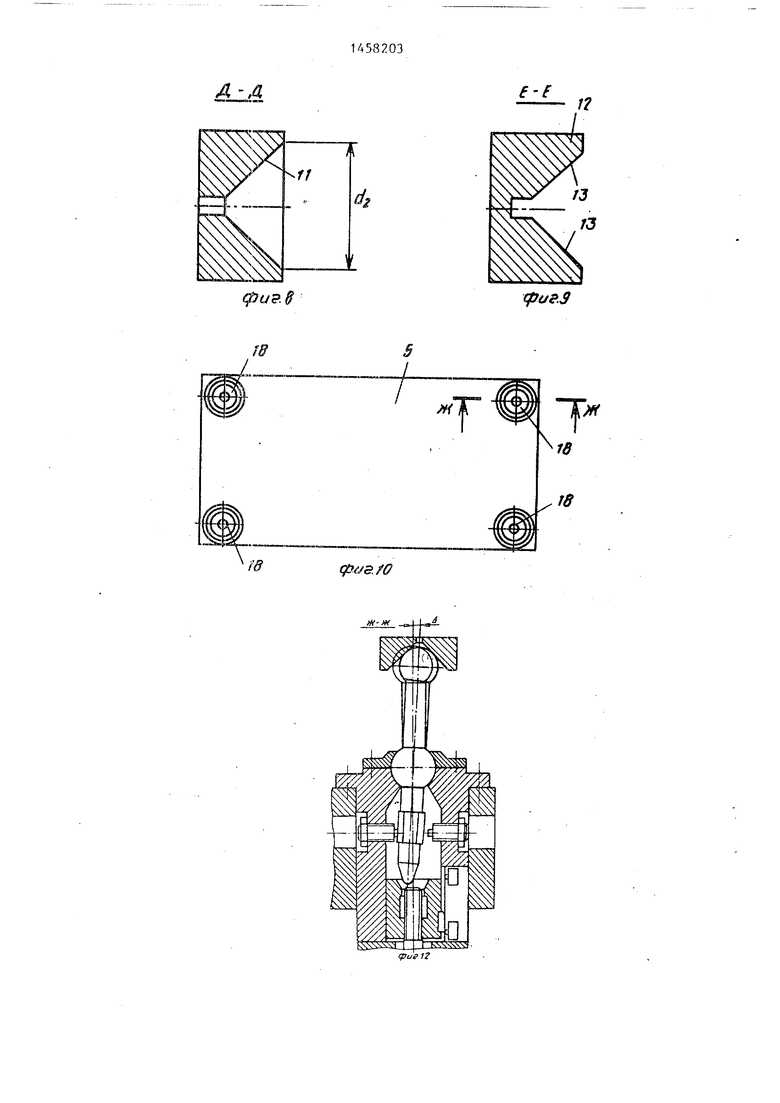

Па фиг о 1 представлен измерительный комплекс, общий вид; на фиг, 2 - вид А на фиг„ 1 на фиг, 3 - узел I на фиг. 1| на фиг,, 4 - разрез на фиг. Ij на фиг. 5 - вид В ш фиг. 3 (схема установки модуля); на фиг, б - разрез Г-Г на фиг, на фиг с 7 - схема расположения опор на модулеэ в:вд снизу; на фиг, 8 - разрез Д-Д на фиг., 11 на фиг. 9 - разрез на фиг,, 1 на фиг, 10 - схема расположен опор на пбдъем- ной платформе; на фиг 11 - разрез Ж-Ж на фиг, 10 (зафиксированное положение стержня); на фиг. 12 - раз- рез на фиг 10 (расфиксйрованное положение стержня) ; на фиг 13 - разрез 3-3 на фиг о 11J на фиг. 14 - ха™ рактеристика пары диаго ал-1ьно расположенных упругих регулируемых упоров на фиг, 15 - узел II на.фиг 13,

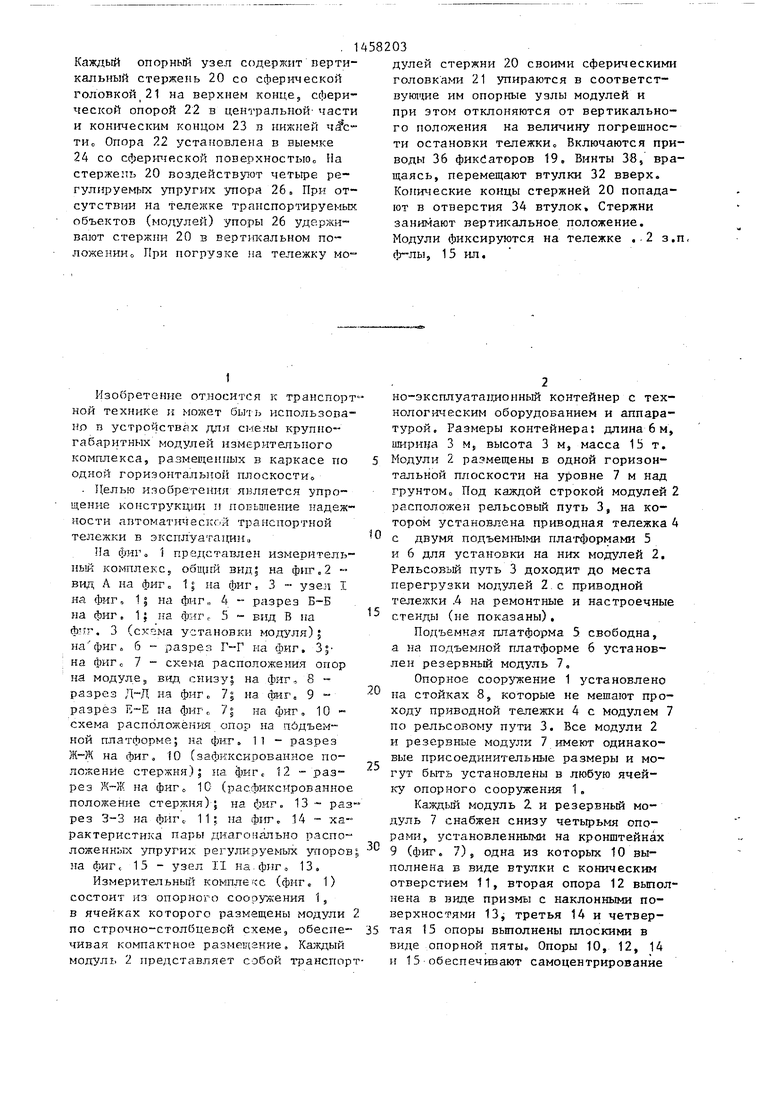

Измерительньй комш1е с (фнг. 1) состоит из опорного сооружения 1, в ячейках которого размещены модули по строчно-столбцевой схеме, обеспе- чивая компактное размещание. Каждый модуль 2 представляет собой транспорно-эксплуатационный контейнер с технологическим оборудованием и аппаратурой. Размеры контейнера; длина 6м 3 м, высота 3 м, масса 15 т. Модули 2 размещены в одной горизонтальной плоскости на уровне 7 м над грунтомо Под каждой строкой модулей расположен рельсовый путь 3, на котором установлена приводная тележка с двумя подъемными плат4зормами 5 и 6 для установки на них модулей 2, Рельсовый путь 3 доходит до места перегрузки модулей 2,с приводной тележки .4 на ремонтные и настроечные стенды (не показаны),

Подъемная платформа 5 свободна, а на подъемной платформе 6 установлен резервный модуль 7.

Опорное сооружение 1 установлено на стойках 8, которые не мешают проходу приводной тележки 4 с модулем 7 по рельсовому пути 3. Все модули 2 и резервные модули 7 имеют одинаковые присоединительные размеры и могут быть установлены в любую ячей- icy опорного сооружения 1„

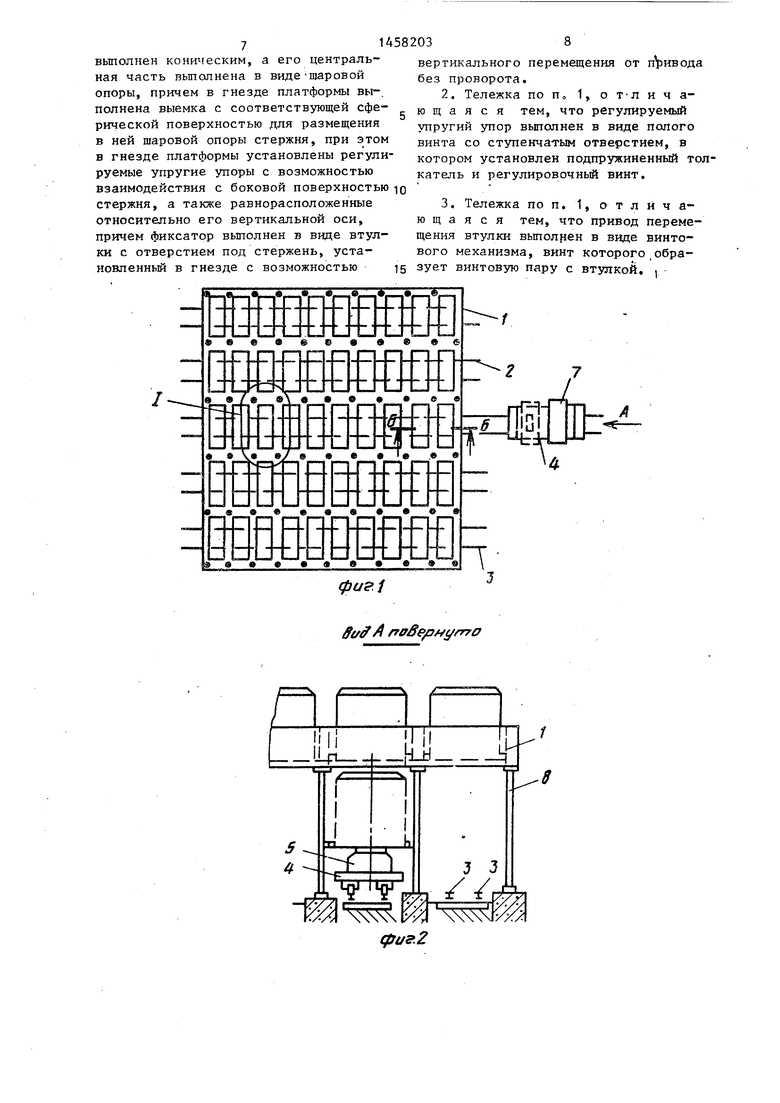

Каждый модуль 2 и резервный модуль 7 снабжен снизу четырьмя опорами, установленными на кронштейнах 9 (фиг. 7), одна из которых 10 выполнена в виде втулки с коническим отверстием 11, вторая опора 12 выполнена в виде призмы с наклонными поверхностями 13j третья 14 и четвертая 15 опоры выполнены плоскими в виде опорной пяты. Опоры 10, 12, 14 и 15 обеспечивают самоцентрирование

модуля 2 при установке его в опорное сооружение 1, на котором закреп лены шаровые опоры 16 Кроме опор 10, 12, 14 и 15, каждый модуль 2 снабжен четырьмя опорами 17, каждая .из которых по конструкции аналогична опоре 10. Опоры 17 расположены по углам модуля 2.

На каждой подъемной платформе 5 и 6 установлены соответствующие опорам 17 четыре опорньк узла 18 с Ликсаторами 19.

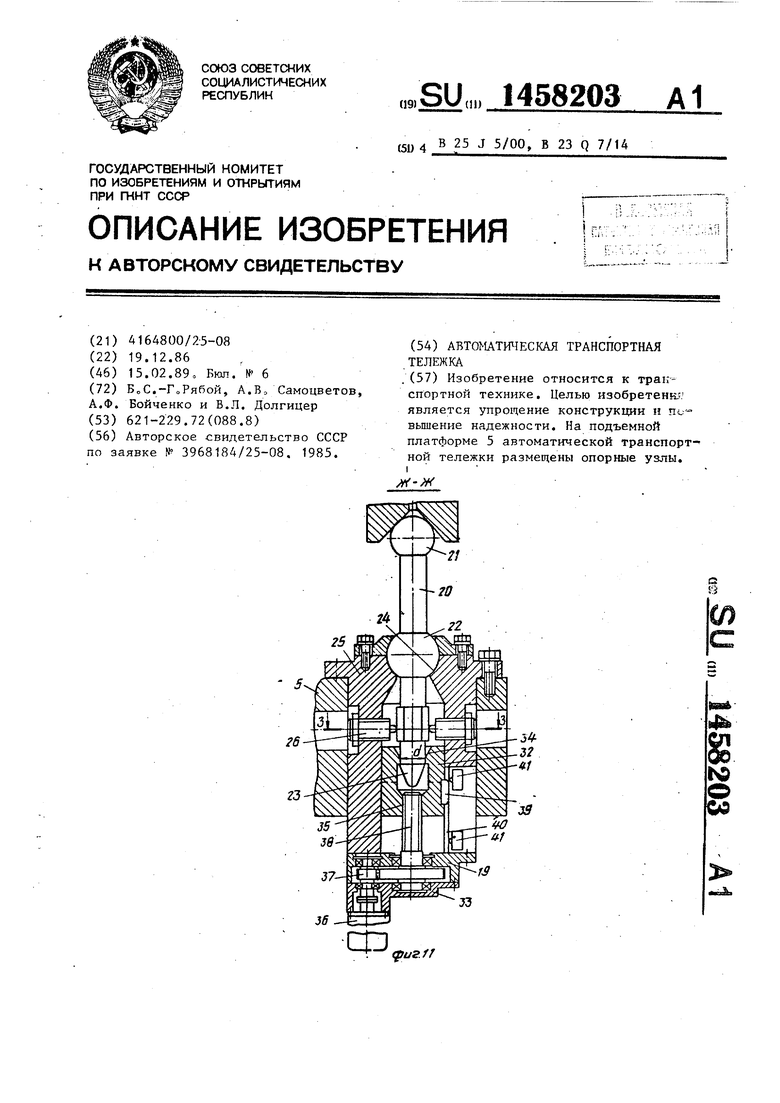

Каждый опорный узел 18 выполнен .в виде вертикального стержня 20 со сферической головкой 21 на верхнем конце, с шаровой опорой 22 на средне части и заходным конусом 23 на нижнем конце Вертикальный стержень 20 установлен с возможностью поворота (наклона) в выемке 24 со сферической поверхностью на дне стакана 25, который закреплен на подъемной платформе 5 о В стенке стакана 25 в горизонтальной плоскости диаметрально установлены четыре упругих регулируемых упора 26, каждьш из которых выполнен в виде полого винта 27, ввернутого в резьбовое отверстие в стенке стакана 25 и законтренного контргайкой 28, и размещенных в полом винте 27 ступенчатого толкателя 29, пружины 30 и регулировочного винта 31, ввернутого в резьбовое отверстие полого винта 27. Конец толкателя 29 взаимодействует с нижней частью вертикального стержня 20, которая выполнена четырехгранного сечения (фиг. 13). Пружийа 30 предварительно поджата на заданное начальное усилие сдвига вертикального стержня 20 из вертикального положения.

Пара диаметрально размещенных упругих регулируемых упоров 26 обеспечивает подпружинивание вертикального стержня 20. В этом положении верти- кальньш стержень 20 удерживается от наклона толкателями 29 с предварительно сжатыми пружинами 30, причем величина поджатия ( Р, фиг. 14) этих пружин превышает воздействие ветра и момента трения вертикального стержня 20 в стакане 25.

Каждый фиксатор 19 выполнен в виде вертикальной втулки 32, размещенной в стакане 25 с возможностью осевого переме1чен ш, и привода 33 ее продольного перемещения. Вертикалная втулка 32 снабжена в верхней части конусным отверстием 34 и резьбовым отверстием 35 в нижней части. Привод 33 вьтолнен в виде винтового механизма и сос,тоит из электродвигателя 36, зубчатого редуктора 37, выходное звено которого выполнено в виде винта 38, ввернутого в резьбо- 0 вое отверстие 35 втулки 32, Вертикальная втулка 32 соединена со стаканом подвижным 1тоночным (шлицевым) соединением. I InoHKa 39 закреплена на втулке 32 и вместе с ней может пере 5 мещаться в пазу 40, вьтолненном в стенке стакана 25. В прорези в стенке стакана 25 размещены концевые выключатели 41, взаимодействующие со шпонкой 39 в крайних положениях 0 втулки 32 7ШЯ остановки электродвигателя 36.

Величина допустимого отклонения вертикального стержня 20 (величина д фиг.12) выбирается в зависимости 5 от величины несовпадения оси опоры 17 с соответствующим опорным узлом 18 подъемной платформы 5.

Автоматическая транспортная тележка работает следующим образом. 0 При замене неисправного модуля

операции производятся в следующей последовательности.

1. Приводная тележка 4 с установленным на ее подвижной платформе 6 резервным модулем 7 (подъемная платформа 5 свободна) перемещается по рельсовому пути 3 соответствующей строки в зону, где находится неисправный модуль.

0 2. По команде путевых датчиков столбцдгв, например концевых выключателей (не показаны) приводная тележка 4 останавливается в зоне той ячейки, где находится неисправный модуль. 5 При этом подъемная платформа 5 занимает положение, показанное щтрихпун- ктирной линией на фиг. 3, и положение П на фиг. 5.

3. Освобозкдаются все четыре фикса- Q тора 19 опорных узлов 18 на подъемной платфоугме 5. В крупногабаритном измерительном комплексе величина несовпадения оси модуля, находящегося в опорном сооружении 1, с осью подъемной g платформы 5 приводной тележки 4 может достигать 20 мм, поэтому нужно обеспечить свободное перемещение сферичес кой головки 21 вертикального стержня 20 в горизонтальной плоскости.

5

5U582036

4. Поднимают подъемную платформу 5,10. Перемещают приводную тележку 4

при этом после касания сферическими головками. 21 опор 17 и при дальнейшем подъеме платформы 5 сферические головки 21, взаимодействуя с коническими отверстиями 11, отклоняют вертикальный стержень 20 и самоустанавливаются по опорам 17 модуля 2, Стержень 20 отклоняется от вертикального положения. При этом подъемная платформа 5 вместе с модулам 2 занимает положение Р на фиг, 5. Опоры 10, 12, 14 и 15 модуля 2 становятся выше шаровых опор 16 опорного соору ке ния 1 и не мешают перемещению приводной тележки 4 с модулеь; 2.

5. Производят фикск/рование опорных узлов 18 иа подъемной платформе 5 с помощью фиксаторов 19, Дли этого включают электродвигатель 36, при этом винт 38 получает Еращение, втулка 32 начинает перемещаться вверх, При движении втулки 32 вверх ее ко усное отверстие 34 взаимодействует с 3входным конусом 23 вертикального стержня 20 и возвращает стержень 20 в вертикальное положениеi Поскольку диаметр отверстия d во втулке 32 равен наружному диаметру нижнего конда стержня 20,, то происходит фиксрфование стержня 20 в вертикальном пoлoжeншi, Это необходимо, чтобы при передвижении приводной тележки 4 не произоршо смд|цение модуля 2.

6„ Перемещают приводную тележку 4. .влево (фиг. 5) так чтобы она заняла положение, показанное сплошной линией на фиг, 3 (положение С на фиг. 5), При этом кронштейны 9 модуля 2 находятся в вырезах опорного сооружения 1 и не мешают опусканрш подъемной плат-формы 5,

7,Опускают подъемную платформу 5 в нижнее положение,

8,Перемещают приводнз ю тележк-у 4 по рельсовому пути 3 так, чтобы-резервный модуль 7 на подъемной платформе 6 занял положение,/показанное сплошной линией на фиг, З.под ячейкой, откуда был извлечен неисправный модуль 2с

9,Поднимают подъемн уто платформу 6 в верхнее положение, при этом опоры 10, 12, 14 и 15 модуля 7 находятся выше шаровых опор 16 опорного сооружения 1 и не мешают перемещению приводной тележки 4 с модулем 7,

с модулем 7, чтобы ее подъемная платформа 6 заняла положение Р на 5 фиг, 5 (положение, показанное штрих- пунктирной линией на фиг. 3),

11.Освобождают все четыре фиксатора 19 опорных узлов 18 на подъемной платформе Для этого включают элект10 родвигатель 36, при этом винт 38 получает обратное вращение, а втулка 32 переме1цается вниз и освобождает нижний конец вертикального стержня 20,

12.Опускают подъемную платформу 15 6, при этом после касания шаровых

опор 16 с опорами 10, 12, 14 и 15 модуля 6 и дальнейшем опускании подъемной платформы 6 модуль 7 перемещается в горизонтальной плоскости и 20 самоустанавливается на шаровых опорах 16 опорного сооружения 1, при этом стержни 20 отклоняются от вертикального положения,

13.По рельсовому пути 3 переме- 25 щают приводную тележку -4 из зоны

измерительного комплекса до места перегрузки модулей 2, где неисправ- ньш модуль 2 снимают с подъемной

платформы 5 (например, подъемным 30 краном) и направляют его в ремонтную базу, а оттуда привозят и устанавливают на приводную тележку 4 резервньй (исправный) модуль.

Пример конкретного исполнения опор- 35 ного узла: диаметр стальной сферической голойки 80 мм; диаметр стальной шаровой опоры 100 мм; наибольшее допустимое несовпадение оси опоры 17 (оси модуля) с осью опорного узла 18 40 (осью, вертикального стержня 20)ь

& ±15 мм| в качестве привода перемещения втулки используется электромеханизм МП-100 Мо

45 Формула изобретения

1, Автомат1-:гческая транспортная тележка для установки и съема крупногабаритных модулей; размещенных в

50 опорном сооружении, содержащая подъемную платформу с onopHbiNM узлами, каходый из KOTopbJx включает в себя вертикально установленный с возможностью поворота в соответствующем гнезде плат55 формы стержень со сферической головкой на верхнем конце и фиксатор, о т- лича, ющаяся тем, что, с целью упрощения конструкции И повышения надежности, нижний конец .стержня

с модулем 7, чтобы ее подъемная платформа 6 заняла положение Р на фиг, 5 (положение, показанное штрих- пунктирной линией на фиг. 3),

11.Освобождают все четыре фиксатора 19 опорных узлов 18 на подъемной платформе Для этого включают электродвигатель 36, при этом винт 38 получает обратное вращение, а втулка 32 переме1цается вниз и освобождает нижний конец вертикального стержня 20,

12.Опускают подъемную платформу 6, при этом после касания шаровых

опор 16 с опорами 10, 12, 14 и 15 модуля 6 и дальнейшем опускании подъемной платформы 6 модуль 7 перемещается в горизонтальной плоскости и самоустанавливается на шаровых опорах 16 опорного сооружения 1, при этом стержни 20 отклоняются от вертикального положения,

13.По рельсовому пути 3 переме- щают приводную тележку -4 из зоны

измерительного комплекса до места перегрузки модулей 2, где неисправ- ньш модуль 2 снимают с подъемной

платформы 5 (например, подъемным краном) и направляют его в ремонтную базу, а оттуда привозят и устанавливают на приводную тележку 4 резервньй (исправный) модуль.

Пример конкретного исполнения опор- ого узла: диаметр стальной сферичесой голойки 80 мм; диаметр стальной аровой опоры 100 мм; наибольшее доустимое несовпадение оси опоры 17 (оси модуля) с осью опорного узла 18 (осью, вертикального стержня 20)ь

& ±15 мм| в качестве привода перемещения втулки используется электромеханизм МП-100 Мо

Формула изобретения

1, Автомат1-:гческая транспортная тележка для установки и съема крупногабаритных модулей; размещенных в

опорном сооружении, содержащая подъемную платформу с onopHbiNM узлами, каходый из KOTopbJx включает в себя вертикально установленный с возможностью поворота в соответствующем гнезде платформы стержень со сферической головкой на верхнем конце и фиксатор, о т- лича, ющаяся тем, что, с целью упрощения конструкции И повышения надежности, нижний конец .стержня

(pu.i

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая транспортная тележка | 1985 |

|

SU1323365A1 |

| Опора для крепления модулей технологического оборудования | 1987 |

|

SU1520294A1 |

| Устройство для автоматической стыковки и расстыковки кабельного разъема | 1985 |

|

SU1327213A1 |

| Грузовая тележка крана | 1986 |

|

SU1444286A1 |

| Опора для размещения модулей | 1985 |

|

SU1277946A1 |

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

| Опорное сооружение | 1985 |

|

SU1300098A1 |

| Устройство для ориентации платформы стеллажного крана-штабелера | 1982 |

|

SU1071535A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ПРОТИВОВЕСА И КРАН | 2019 |

|

RU2766125C1 |

| УСТРОЙСТВО для НАСАДКИ И СЪЕМА БОБИН В ОТБЕЛЬНЫХ, КРАСИЛЬНЫХ И СУШИЛЬНЫХ АППАРАТАХ | 1971 |

|

SU307810A1 |

froSepf y/rro

(риг.2

фr

,

I .

f

I M I i

1 i L -LJML,

Т

uL.J

B

t™

2

t4±:i

77777777777777 777,r/7777 I, Vi 6 .

- л1У- гт

/ ..-. f /

f .2 - TT JiJ .. IVi II III III 11Ш| t t /

Й . и j / /

3 - 1.1Ш . .,/.,.J

il

vliJ 1

ffi

т

SufS

Lj

7 i/.5

77

фи.7

Г -г

д - л

(ри.д

т

(8

(.fO

f-f

срие.З

5

1Г

Пр

18

J8

/fi-tX

г

26

10

(pi/e.t3

3

-51

| Авторское свидетельство СССР по заявке № 3968184/25-08 | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1989-02-15—Публикация

1986-12-19—Подача