поворотных в вертикальной плоскости соединительных заслонок 49. ДК снабжен датчиком 16 углового положения его приводного вала 9 и датчиками 24 и 25 для регулирования прохождения каучука. Для останова ДК после окончания взвешивания имеется датчик 26, расположенный у его разгрузочного конца. На вертикальных боковых стенках собирающего конвейера 44 смонтировано устройство 51 для накопления .избыточной части каучука с откидными 52 и соединительными 53 заслонками и

1

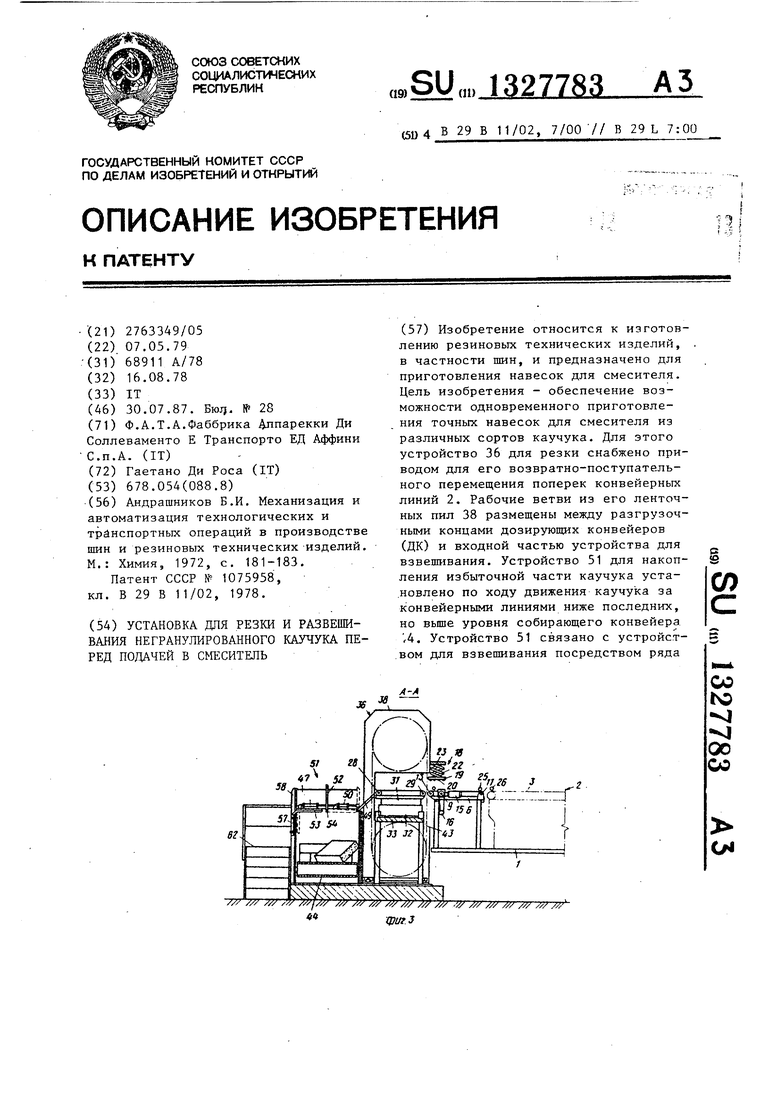

Изобретение относится к изготовлению резиновых технических изделий, в частности шин, и предназначено для приготовления навесок для смесителя.

Цель изобретения - обеспечение возможности одновременного приготовления точных навесок для смесителя из различных сортов каучука.

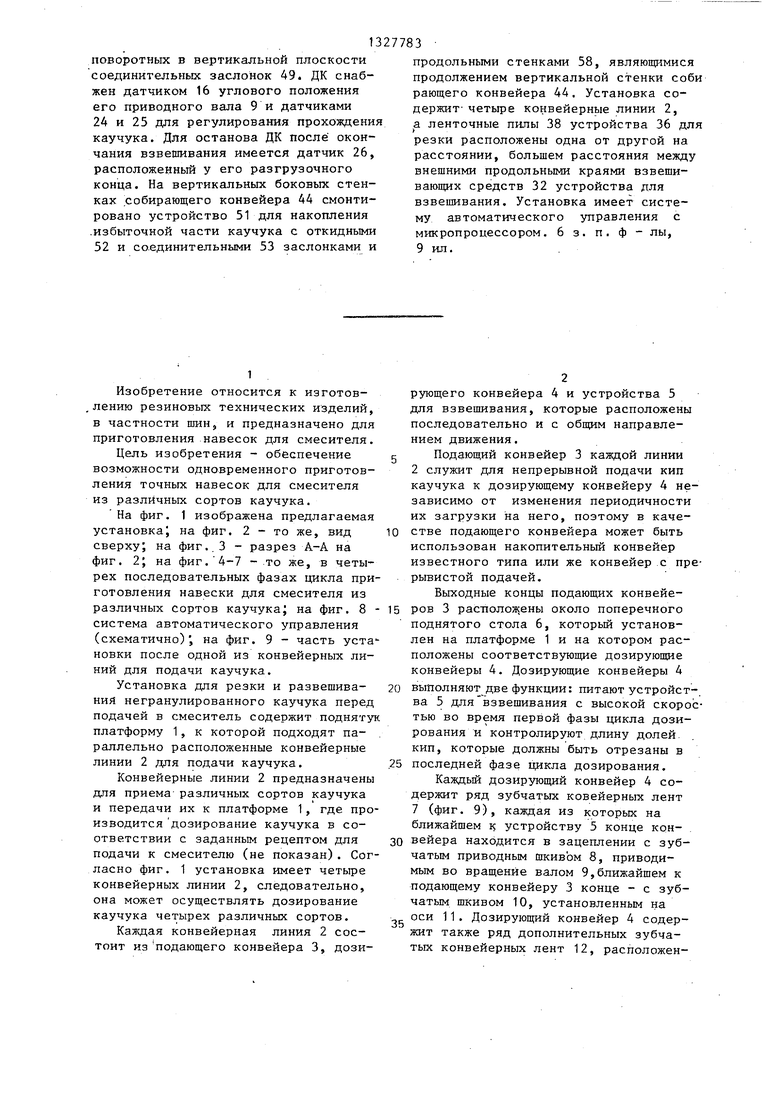

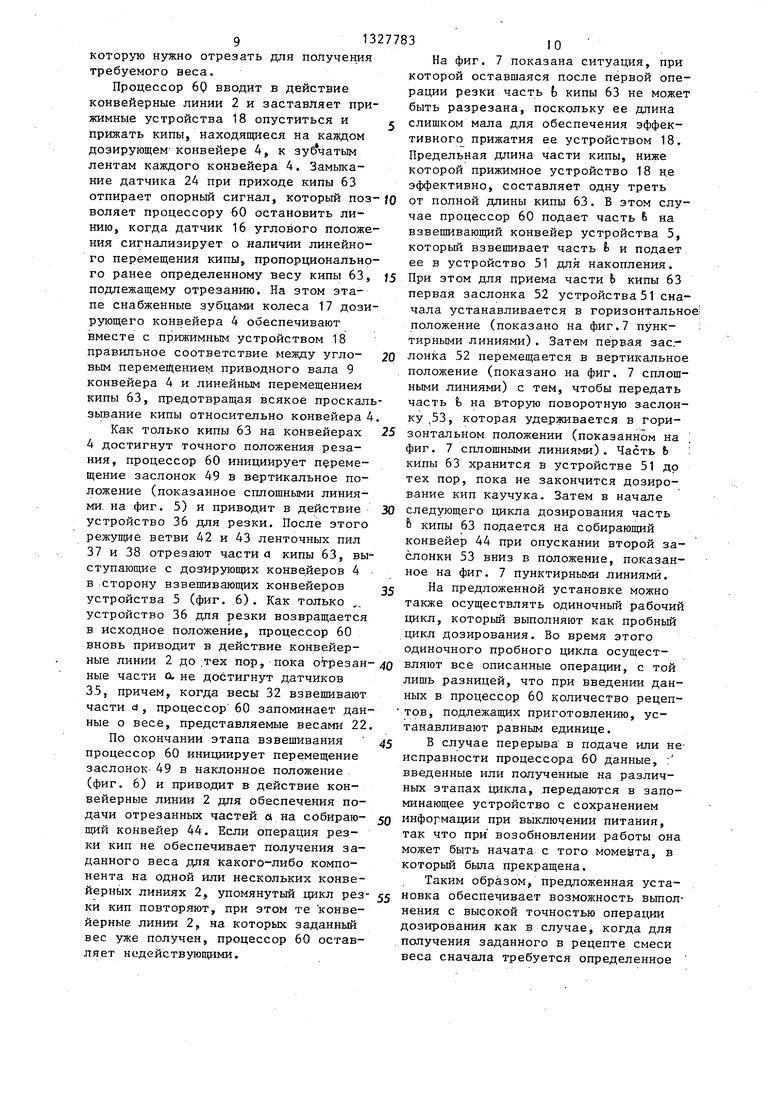

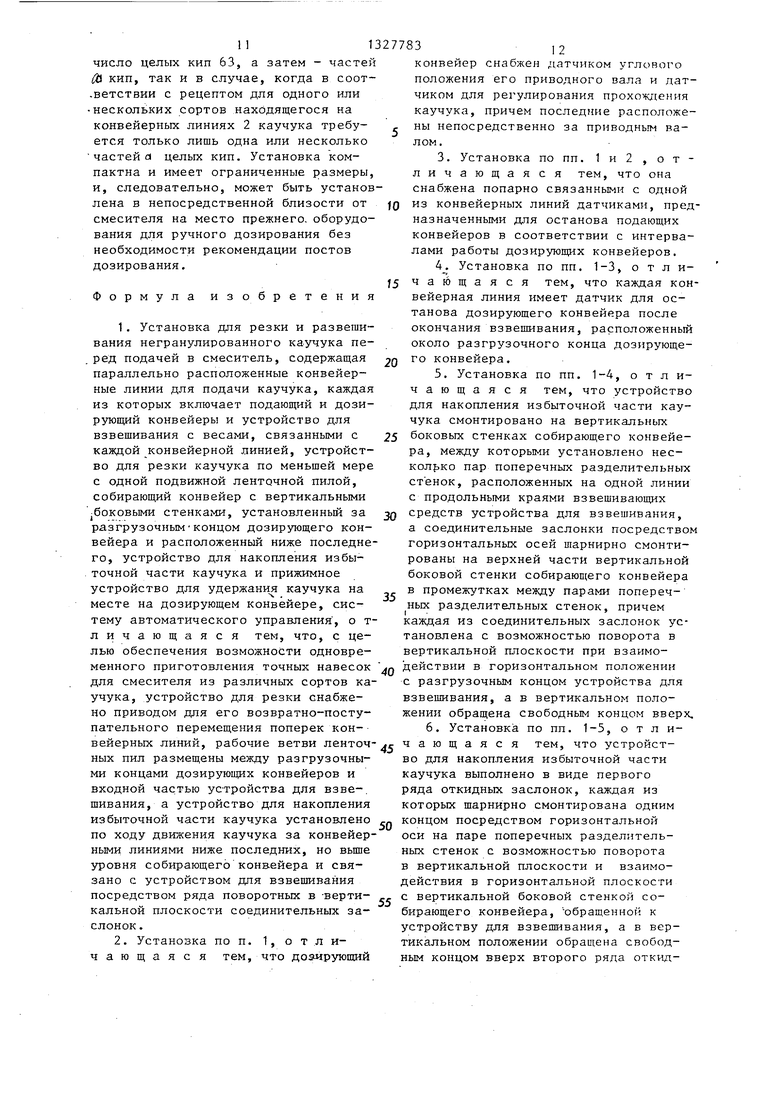

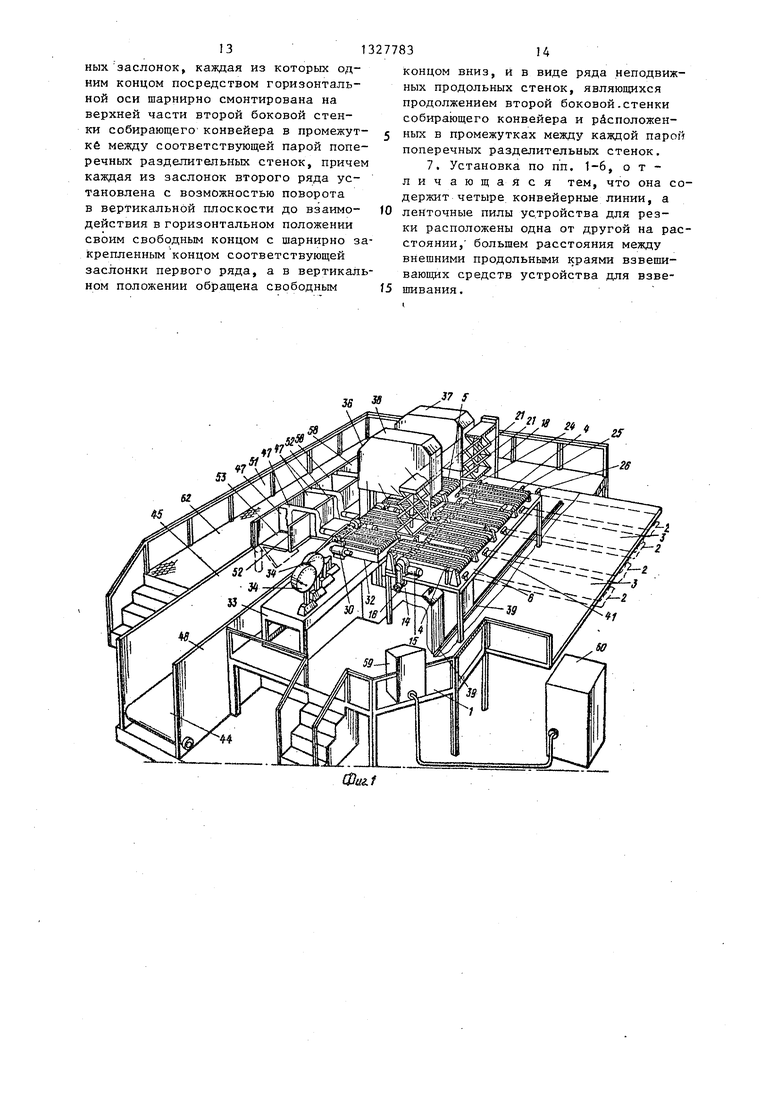

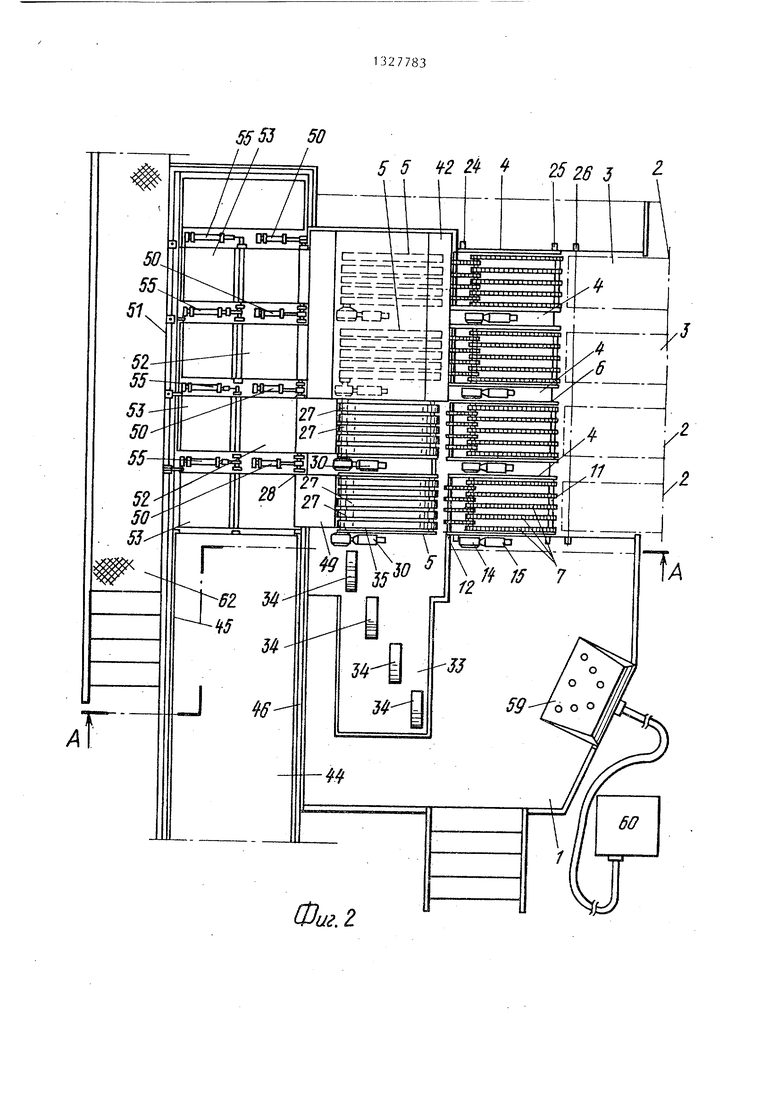

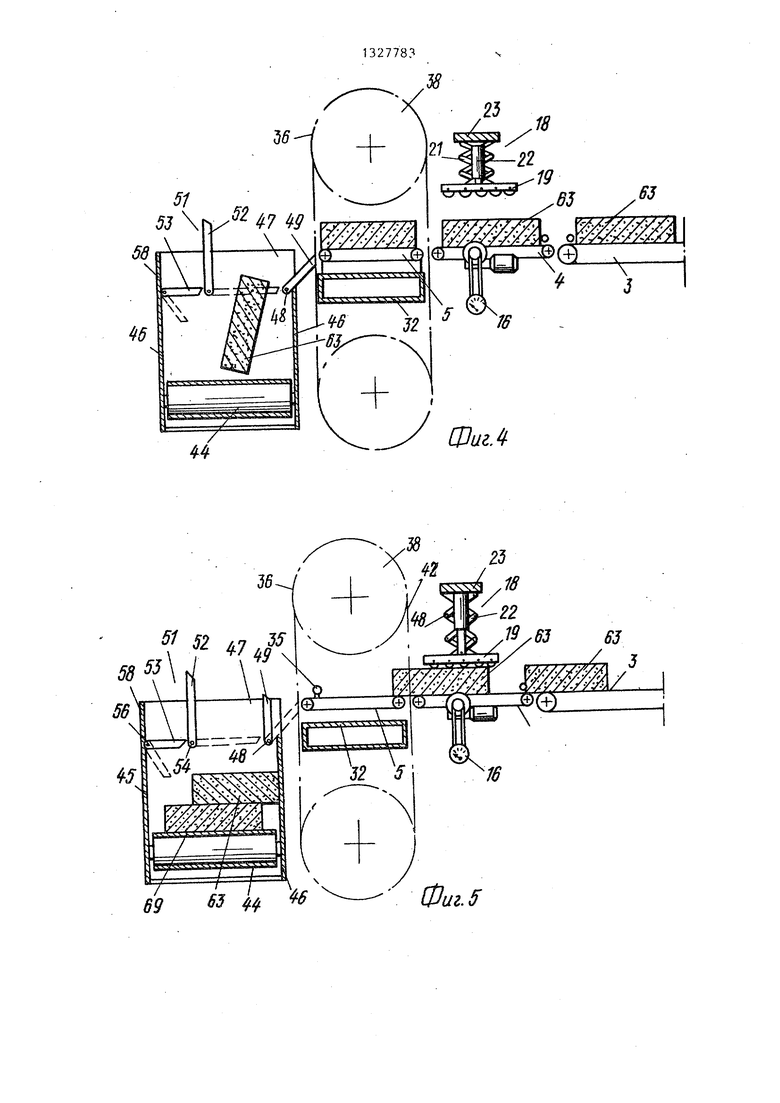

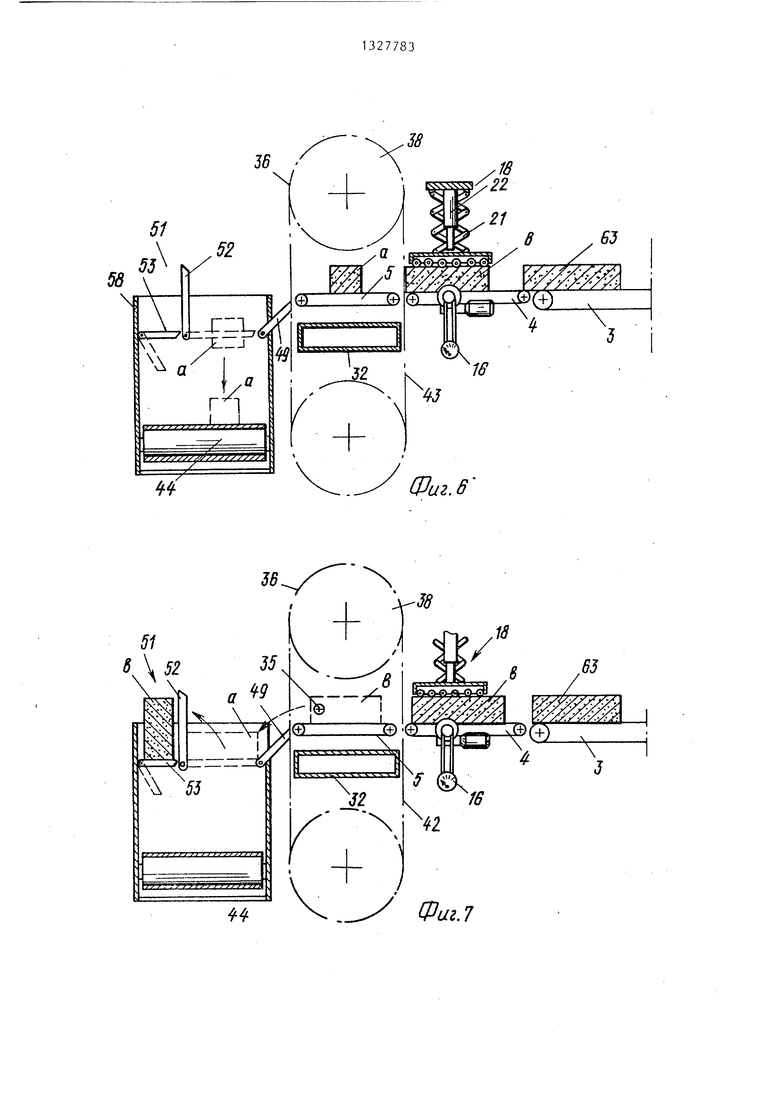

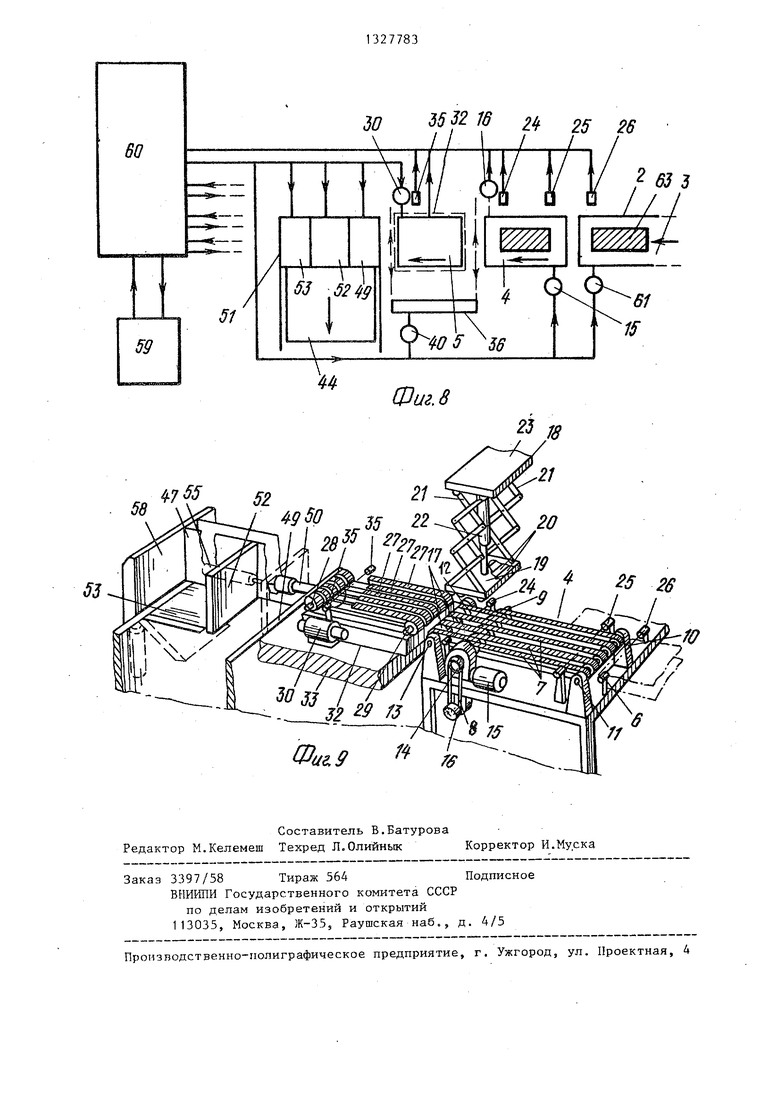

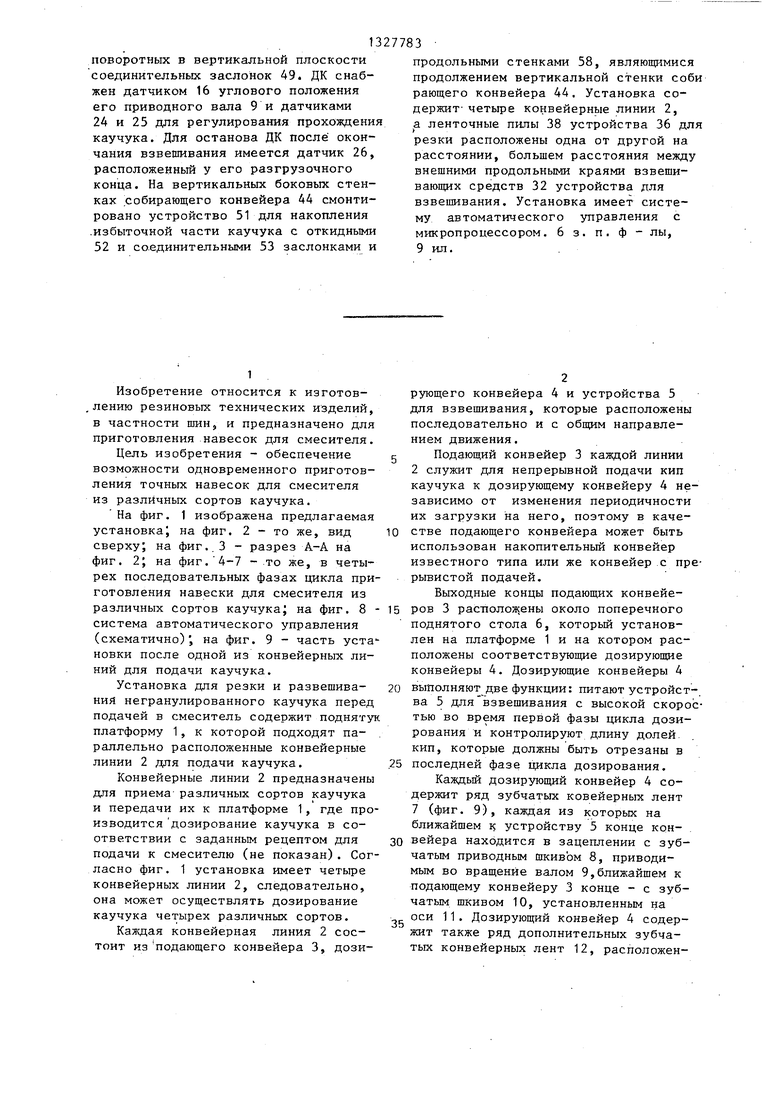

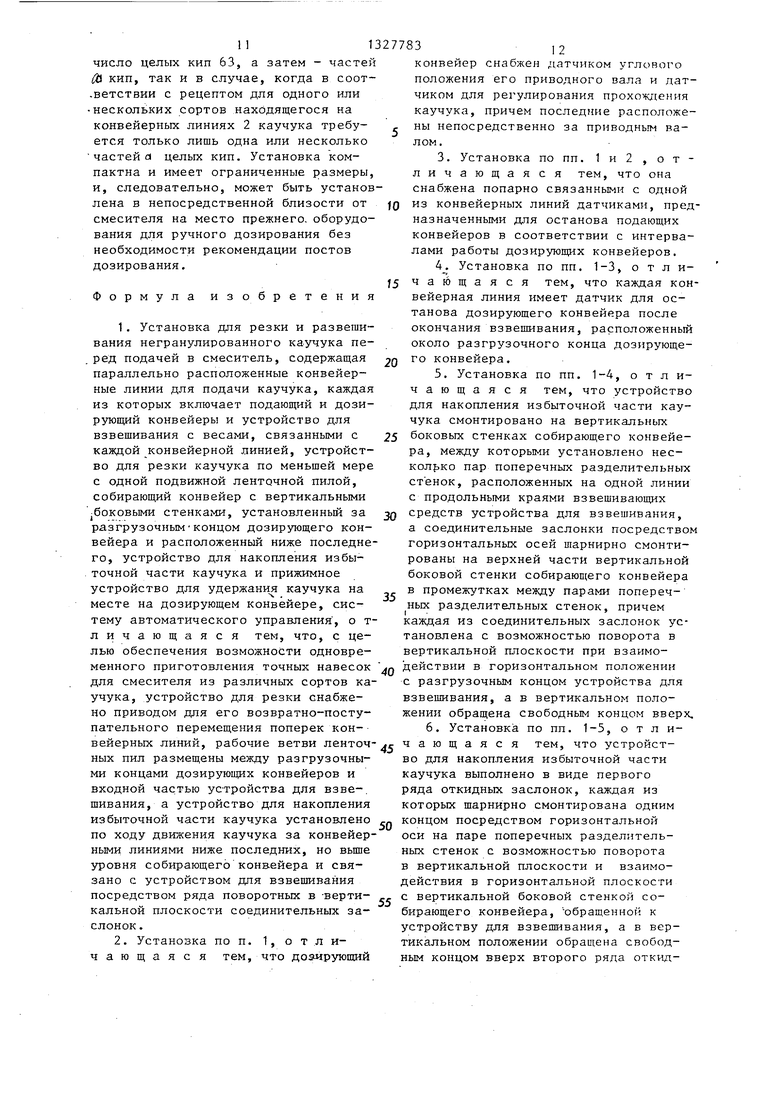

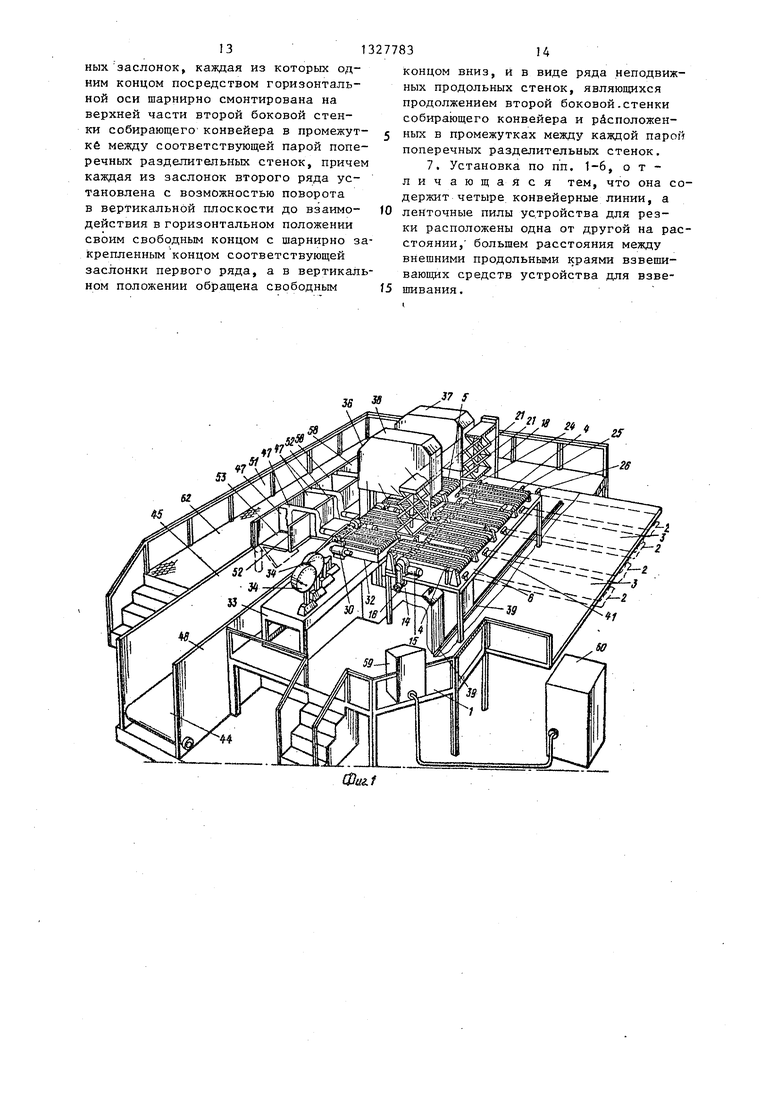

На фиг. 1 изображена предлагаемая установкаJ на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2j на фиг. 4-7 - то же, в четырех последовательных фазах цикла приготовления навески для смесителя из различных сортов каучукаJ на фиг. 8 система автоматического управления (схематично), на фиг. 9 - часть уста новки после одной из конвейерных линий для подачи каучука.

Установка для резки и развешивания негранулированного каучука перед подачей в смеситель содержит подняту платформу 1, к которой подходят па- раллельно расположенные конвейерные линии 2 для подачи каучука.

Конвейерные линии 2 предназначены для приема различных сортов каучука и передачи их к платформе 1, где производится дозирование каучука в соответствии с заданным рецептом для подачи к смесителю (не показан). Согласно фиг. 1 установка имеет четыре конвейерных линии 2, следовательно, она может осуществлять дозирование каучука четырех различных сортов.

Каясдая конвейерная линия 2 состоит из подающего конвейера 3, дозипродольными стенками 58, являющимися продолжением вертикальной стенки соби рающего конвейера 44, Установка содержит- четыре конвейерные линии 2, а ленточные пи.пы 38 устройства 36 для резки расположены одна от другой на расстоянии, большем расстояния между внешними продольными краями взвешивающих средств 32 устройства для взвешивания. Установка имеет систему автоматического управления с микропроцессором. 6 з. п. ф - лы, 9 ил.

рующего конвейера 4 и устройства 5 для взвешивания, которые расположены последовательно и с общим направлением движения.

Подающий конвейер 3 каждой линии 2 служит для непрерывной подачи кип каучука к дозирующему конвейеру 4 независимо от изменения периодичности их загрузки на него, поэтому в каче- стве подающего конвейера может быть использован накопительный конвейер известного типа или же конвейер с прерывистой подачей.

Выходные концы подающих конвейеров 3 расиололсены около поперечного поднятого стола 6, который установлен на платформе 1 и на котором расположены соответствующие дозирующие конвейеры 4. Дозирующие конвейеры 4

выполняют две функции: питают устройства 5 для взвешивания с высокой скоростью во время первой фазы цикла дозирования и контролируют длину долей, кип, которые должны быть отрезаны в

последней фазе цикла дозирования.

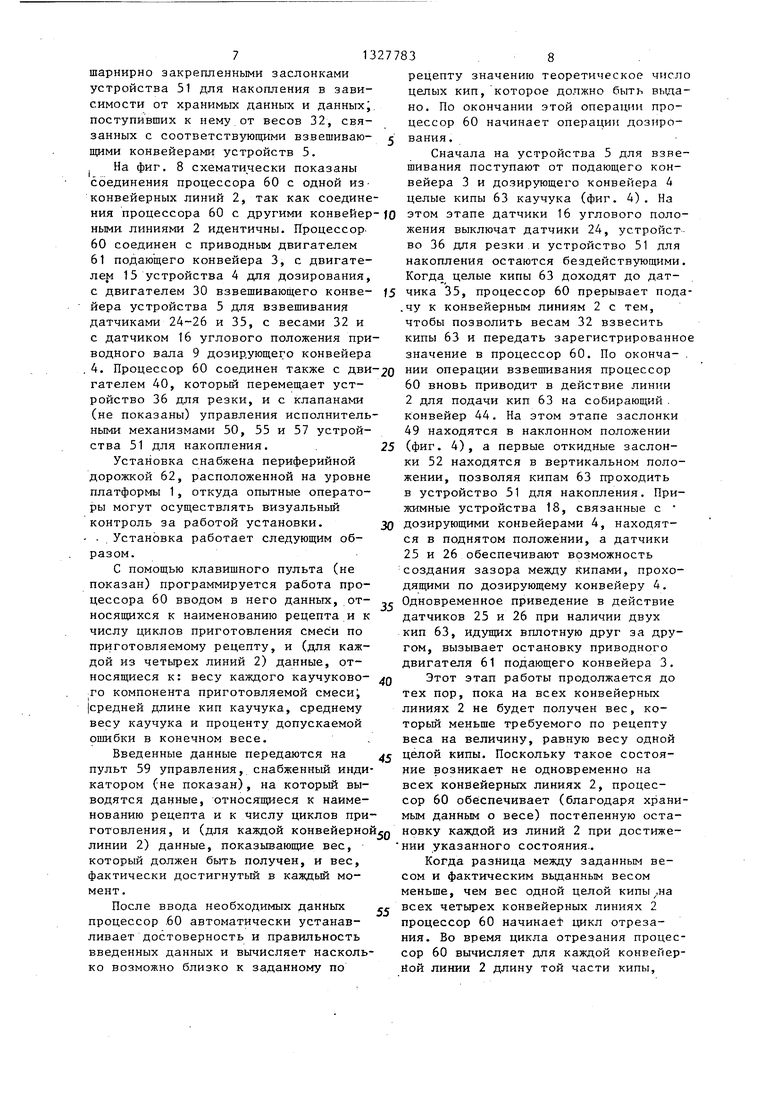

Каждьй дозирующий конвейер 4 содержит ряд зубчатых ковейерных лент 7 (фиг. 9), каждая из которых на ближайшем к устройству 5 конце конвейера находится в зацеплении с зубчатым приводным шкивом 8, приводимым во вращение валом 9,ближайшем к подающему конвейеру 3 конце - с зубчатым шкивом 10, установленным на оси 11. Дозирующий конвейер 4 содержит также ряд дополнительных зубчатых конвейерных лент 12, расположенных параллельно зубчатым конвейерным лентам 7 в промежутках между ними и находящихся в зацеплении каждая с соответствующим зубчатым приводным шкивом (не показан), приводимым во вращение валом 9, и с зубчатьм шкивом (не показан), установленным на дополнительной оси 13, расположенной около устройства 5 для взвешивания. Длина дополнительных конвейерных лен 12 меньше, чем длина конвейерных лен 7, и значительно меньше, чем стандартная длина кип каучука. Конвейерные ленты 7 и 12 имеют поперечные ребра на их наружных поверхностях с целью увеличения трения между кипами каучука и конвейерными лентами.

Вал 9 каждого дозирующего конвейера 4 соединен через зубчатый редуктор 14 с электродвигателем 15. Вместо последнего может быть использован гидравлический двигатель.

Каждый дозирующий конвейер снабжен датчиком 16 углового положения приводного вала 9. Этот датчик 16 может состоять, например, из фонического колеса, приводимого во вращение зубчатым ремнем от приводного вала 2 и связанного с магнитным чувствительным элементом. В промежутках между зубчатыми конвейерными лентами 7 и 12 на приводном валу 9 и на дополнительной оси 13 каждого дозирующего конвейера 4 установлены колеса 17 с радиальными шипами, предназначенными для проникновения в каучук и предотвращения тем самым какого-либо проскальзывания кип относительно дозирующего конвейера 4. I

Каждый из дозирующих конвейеров.

4 связан с прижимным устройством 18 для удержания кип каучука на месте за счет прижатия их к колёсам 17. Каждое прижимное устройство 18 включает (фиг. 3) плиту 19, снабженную расположенными с противоположных ее сторон неприводными роликами 20, не сколько выступающими вниз, и двумя пантографами 21, и гидравлический силовой цилиндр 22. Пантографы 21 и силовой цилиндр 22 подвешены к поперечной опоре 23, закрепленной над дополнительными зубчатыми конвейерными лентами 12 дозирующих конвейеров 4 Каждьш дозируюш 1й конвейер 4 снабжен также датчиком 24 (фотоэлектрическим выключателем), расположенным сразу же за валом 9, и датчиком 25

327783,

(фотоэлектрическим выключателем), расположенным непосредственно за осью 11. Датчики 25 приспособлены для взаимодействия с аналогичными датчиками 26, расположенными у разгрузочных концов соответствуюи1 1х по- конвейеров 3. Каждое устройство взвешивания содержит несколько

10 взвешивающих конвейеров с зубчатыми лентами 27, аналогичными конвейерным лентам 7 и 12 и находящимися в зацеплении каждая с двумя зубчатыми шкивами (не показаны). Один из шки15 ВОВ установлен на валу 28, а второй - на оси 29, расположенной около дозирующего конвейера 4. Вал 28 приводится во вращение:двигателем 30.

Вал 28 и ось 29 каждого устройства 5 для взвешивания установлены с возможностью вращения на подвижной платформе 31 (фиг. 3) весов 32, предназначенных для взвешивания кип или долей кип каучука, поступающих с со25 ответствующего дозирующего конвейера 4. Весы 32 установлены на поперечном опорном-столе 33, которьш установлен на платформе 1 и несет на себе четыре указателя 34 веса, расположенных с одной стороны стола и соединенных с соответствующими весами 32.

20

30

I

У вькодного конца каждого из взвешивающих конвейеров установлен датчик 35 (фотоэлектрический выключа,35 тель), являющийся датчиком для регулирования прохода кип каучука.

Устройство 36 для резки состоит из двух ленточных пил 37 и 38 известного типа, установлено на катках 39,

40 приводимых во вращение электродвигателем 40 (фиг. 8) для обеспечения возможности его перемещения по двум рельсам 41, проложенным поперек конвейерных линий 2. Перемещаясь из ис45 ходного положения, в котором рабочие ветви 42 и 43 ленточных пил 37 и 38 находятся, вне траектории движения кип

каучука по конвейерным линиям

уст

ройство 36 для резки совершает рабочий ход, отрезая части кип, выступающие с дозирующих конвейеров 4 в сторону устройств 5 для взвешивания, и завершая дозирование навесок каучука, после чего устройство 36 совершает обратный ход в исходное положение. Расстояние между полотнами ленточных пил 37 и 38 несколько превьшшет расстояние между наружными продольными краями взвешивающих конвейеров

5 1327783

устройств 5 двух соседних конвейерных линий 2.

В устройстве имеется собирающий конвейер 44, движущийся в поперечном направлении за конвейерными линиями 5 2 и предназначенный для сбора кип или долей кип каучука, поступающих с конвейерных линий 2, и подачи их к смесителю (не показан-) . Собирающий конвейер 44 расположен на более низ- О ком уровне, чем конвейерные линии 2, и ограничен с противоположных сторон вертикальными боковыми стенками 45 и 46 (фиг. 2).

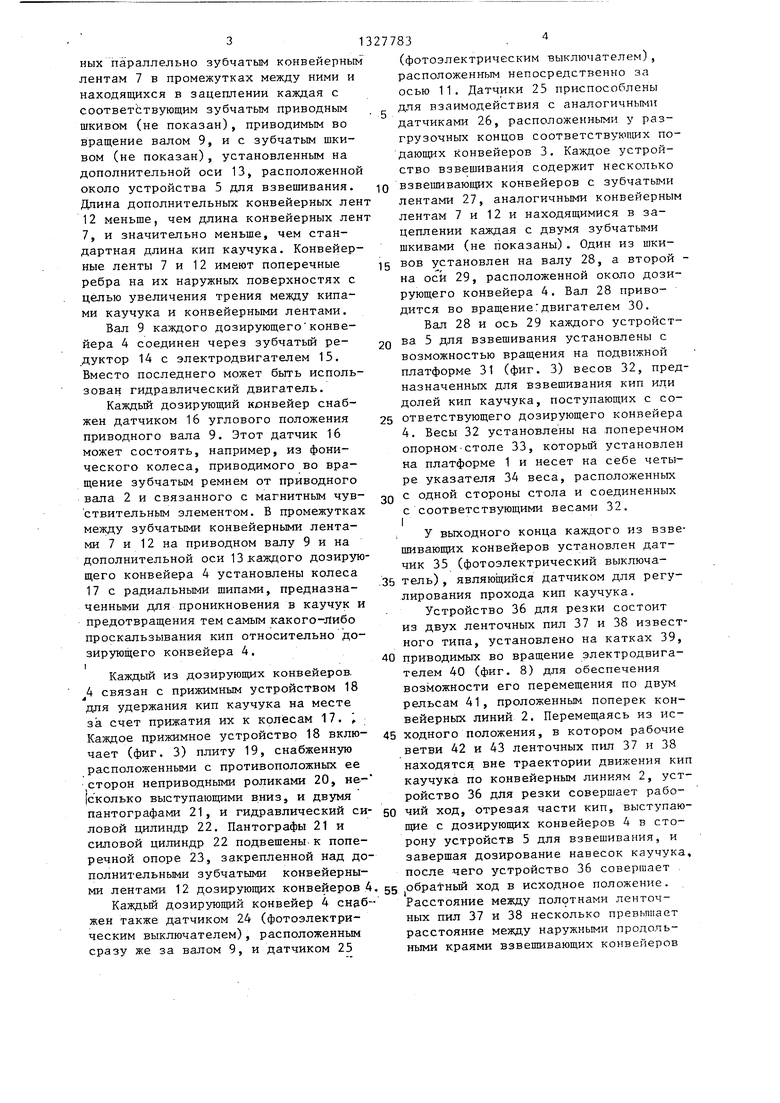

Четыре пары поперечных раздели- f5 тельных стенок 47 соединяют верхние края стенок 45 и 46. Стенки 47 расположены на одной линии с продольными краями четырех устройств 5 для взвешивания соответственно. В промежутке 20 между каждой парой стенок 47 на внутренней вертикальной боковой стенке 46 установлена ось 48 (фиг. 4), проходящая параллельно верхней кромке стенки 46. На оси 48 подвещена ротная соединительная заслонка 49, Каждая откидная заслонка 49 может быть- приводной с помощью работающего от давления текучей среды исполниках 47, и может быть приводнорЧ от соответствующего исполнительного механизма 55, работающего от давления текучей среды. Каждый исполнительный механизм 55 перемещает заслонку 52 между горизонтальным положением (показанным на фиг. 3 пунктирными линиями) , при котором ее свободный конец находится около закрепленного ковца заслонки 49, и вертикальным положением, при котором ее свободньш конец занимает самое верхнее положение (показано сплошными линиями на фиг. 3). Каждая соединительная заслонка 53 шарнирно закреплена одним концом на горизонтальной оси 56 (фиг. 5), установленной на наружной боковой стенке 45 собирающего конвейера 44 между парой соответствующих разделительных стенок 47. Заслонка 53 может быть приводной от работающего от давления текучей среды исполнительного механизма 57, который перемещает ее

между горизонтальным положением, при пово- 25 котором ее свободный находится около шарнирно закрепленного конца первой заслонки 52, и вертикальным положением, при котором ее свободный конец занимает самое нижнее положе- тельного механизма 50 (фиг. 2), кото- 30 ние и находится около собирающего рый поворачивает заслонку из наклон- конвейера 44 (показано пунктирными ного положения (показанного на фиг.З линиями на фиг. 3). сплошными линиями), при котором ее свободный конец находится у разгрузочного конца конвейера соответствую- j щего устройства 5 для взвепшва ния, в вертикальное положение (показано на фиг. 3 пунктирными линиями), при котором ее свободньш.конец занимает самое верхнее положение, и обратно. В вертикальном положении -обеспечивает возможность ней части устройства для руки во время резки кип каучука.

За устройством 5 для взвешивания по ходу перемещения каучука на вертикальных боковых стенках 45 и 46 установлено устройство 51 для накопления избыточной части каучука , распозаслонка 49 прохода зад40

Устройство 51 для накопления содержит также четыре неподвижные продольные стенки 58, которые являются вертикальными продолжениями боковой стенки 45 и расположены между каждой парой поперечных разделительных стенок 47.

Устройство 51 для накопления обеспечивает возможность временного хранения избыточной части кип каучука, поступивших с конвейерных линий 2 в конце каждого цикла дозирования, и 45 подачи на собирающий- конвейер 44 в начале следующего цикла дозирования.

На платформе 1 установлен пульт 59 управления, соединенный с процессором 60, который включает в себя

ложенное между стенками 45 и 46. Уст- сп микропроцессор, предназначенный для

ройство 51 содержит четыре откидные заслонки 52, установленные в ряд с заслонками 49, и четыре соединительные заслонки 53, установленные в ряд с первыми заслонками 52.

Каждая первая заслонка 52 подвешена одним концом- на оси 54, параллельной оси 48 и установленной в coot. ветствующих двух разделительных стенках 47, и может быть приводнорЧ от соответствующего исполнительного механизма 55, работающего от давления текучей среды. Каждый исполнительный механизм 55 перемещает заслонку 52 между горизонтальным положением (показанным на фиг. 3 пунктирными линиями) , при котором ее свободный конец находится около закрепленного ковца заслонки 49, и вертикальным положением, при котором ее свободньш конец занимает самое верхнее положение (показано сплошными линиями на фиг. 3). Каждая соединительная заслонка 53 шарнирно закреплена одним концом на горизонтальной оси 56 (фиг. 5), установленной на наружной боковой стенке 45 собирающего конвейера 44 между парой соответствующих разделительных стенок 47. Заслонка 53 может быть приводной от работающего от давления текучей среды исполнительного механизма 57, который перемещает ее

между горизонтальным положением, при 5 котором ее свободный находится около шарнирно закрепленного конца первой заслонки 52, и вертикальным положением, при котором ее свободный конец занимает самое нижнее положе- 0 ние и находится около собирающего конвейера 44 (показано пунктирными линиями на фиг. 3).

0

Устройство 51 для накопления содержит также четыре неподвижные продольные стенки 58, которые являются вертикальными продолжениями боковой стенки 45 и расположены между каждой парой поперечных разделительных стенок 47.

Устройство 51 для накопления обеспечивает возможность временного хранения избыточной части кип каучука, поступивших с конвейерных линий 2 в конце каждого цикла дозирования, и 45 подачи на собирающий- конвейер 44 в начале следующего цикла дозирования.

На платформе 1 установлен пульт 59 управления, соединенный с процессором 60, который включает в себя

автоматичеСкого управления четырьмя конвейерными линиями, 2 и для управления различными фазами цикла дозирования. Процессор 60 содержит запоми- нающее устройство для запоминания весов различных сортов каучука во время цикла дозирования и для управления конвейерами каждой конвейерной линии 2, устройством 36 для руки и

71327783

арнирно закрепленными заслонками устройства 51 для накопления в завиимости от хранимых данных и данныхj. поступивших к нему от весов 32, связанных с соответствующими взвешиваю- с :ими конвейерами устройств 5. На фиг. 8 схематически показаны соединения процессора 60 с одной из конвейерных линий 2, так как соединения процессора 60 с другими конвейер-fo ными линиями 2 идентичны. Процессор60соединен с приводным двигателем

61подающего конвейера 3, с двигатеем 15 устройства А для дозирования,

с двигателем 30 взвешивающего конве- f5 йера устройства 5 для взвешивания датчиками 24-26 и 35, с весами 32 и с датчиком 16 углового положения приводного вала 9 дозирующего конвейера

4. Процессор 60 соединен также с дви-20 гателем 40, который перемещает устройство 36 для резки, и с клапанами (не показаны) управления исполнительными механизмами 50, 55 и 57 устройства 51 для накопления.

Установка снабжена периферийной орожкой 62, расположенной на уровне платформы 1, откуда опытные операторы могут осуществлять визуальный контроль за работой установки.

- Установка работает следующим образом.

С помощью клавишного пульта (не показан) программируется работа процессора 60 вводом в него данных, относящихся к наименованию рецепта и к числу циклов приготовления смес;и по риготовляемому рецепту, и (для кажой из четырех линий 2) данные, относящиеся к: весу каждого каучуковоо компонента приготовляемой смесиj средней длине кип каучука, среднему весу каучука и проценту допускаемой ошибки в конечном весе.

Введенные данные передаются на ульт 59 управления, снабженный индиатором (не показан), на который выодятся данные, относящиеся к наимеованию рецепта и к числу циклов при30

40

45

ц н

25

ц ва

ши ве це эт же во на Ко чи чу чт ки зн НИ 60 2 ко 49 ки же в жи до ся 25 со дя Од да ки го дв те ли то ве це ни вс со мы

готовления, и (для каждой конвейерной новку каждой из линий 2 при достижелинии 2) данные, показывающие вес, который должен быть получен, и вес, фактически достигнутый в каждый момент .

После ввода необходимых данных процессор .60 автоматически устанавливает достоверность и правильность введенных данных и вычисляет насколько возможно близко к заданному по

55

НИИ указанного состояния-.

Когда разница между заданным весом и фактическим вьщанным весом меньше, чем вес одной целой кипы ,на всех четырех конвейерных линиях 2 процессор 60 начинаеФ цикл отрезания. Во время цикла отрезания процессор 60 вычисляет для каждой конвейер- Ной линии 2 длину той части кипы.

рецепту значению теоретическое число целых кип, которое должно быть выдано. По окончании этой операции просo

5

0

0

0

5

5

цессор 60 начинает операции дозирования.

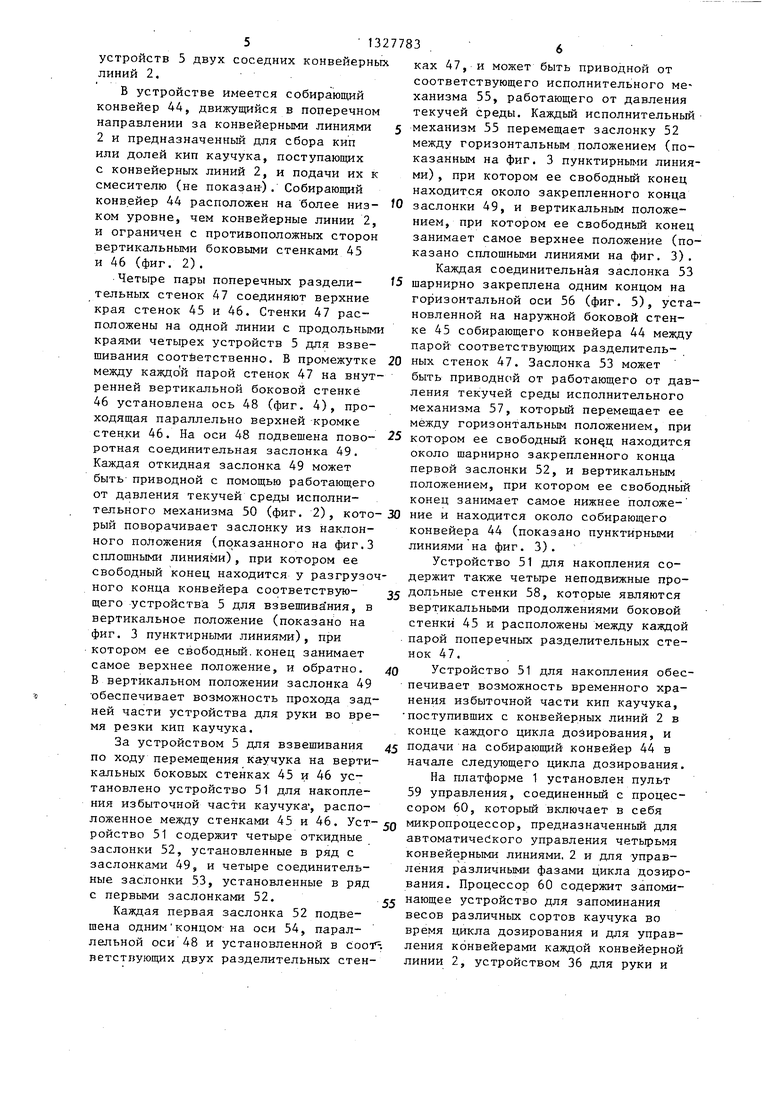

Сначала на устройства 5 для взвешивания поступают от подающего конвейера 3 и дозирующего конвейера 4 целые кипы 63 каучука (фиг. 4). На этом этапе датчики 16 углового положения выключат датчики 24, устройство 36 для резки и устройство 51 для накопления остаются бездействующими. Когда целые кипы 63 доходят до датчика 35, процессор 60 прерывает подачу к конвейерным линиям 2 с тем, чтобы позволить весам 32 взвесить кипы 63 и передать зарегистрированное значение в процессор 60. По оконча- . НИИ операции взвешивания процессор 60 вновь приводит в действие линии 2 для подачи кип 63 на собирающий . конвейер 44. На этом этапе заслонки 49 находятся в наклонном положении (фиг. 4), а первые откидные заслонки 52 находятся в вертикальном положении, позволяя кипам 63 проходить в устройство 51 для накопления. Прижимные устройства 18, связанные с дозирующими конвейерами 4, находятся в поднятом положении, а датчики 25 и 26 обеспечивают возможность создания зазора между кипами, проходящими по дозирующему конвейеру 4. 5 Одновременное приведение в действие датчиков 25 и 26 при наличии двух кип 63, идущих вплотную друг за другом, вызывает остановку приводного двигателя 61 подающего конвейера 3. Этот этап работы продолжается до тех пор, пока на всех конвейерных линиях 2 не будет получен вес, который меньше требуемого по рецепту веса на величину, равную весу одной целой кипы. Поскольку такое состояние возникает не одновременно на всех конвейерных линиях 2, процессор 60 обе спечивает (благодаря хранимым данным о весе) постепенную оста5

НИИ указанного состояния-.

Когда разница между заданным весом и фактическим вьщанным весом меньше, чем вес одной целой кипы ,на всех четырех конвейерных линиях 2 процессор 60 начинаеФ цикл отрезания. Во время цикла отрезания процессор 60 вычисляет для каждой конвейер- Ной линии 2 длину той части кипы.

которую нужно отрезать для получения требуемого веса.

Процессор 6Q вводит в действие конвейерные линии 2 и заставляет прижимные устройства 18 опуститься и прижать кипы, находящиеся на каждом дозирующем конвейере 4, к зубчатым лентам каждого конвейера 4. Замыкание датчика 24 при приходе кипы 63

отпирает опорный сигнал, который поз-/о от полной длины кипы 63. В этом слу- воляет процессору 60 остановить ли- чае процессор 60 подает часть 6 на

нию, когда датчик 16 углового положения сигнализирует о наличии линейного перемещения кипы, пропорциональновзвешивающий конвейер устройства 5, который взвешивает часть f и подает ее в устройство 51 для накопления.

го ранее определенному весу кипы 63, f5 При этом для приема части Ь кипы 63

подлежащему отрезанию. На этом этапе снабженные зубцами колеса 17 дозирующего конвейера 4 обеспечивают вместе с прижимным устройством 18 правильное соответствие между угловым перемещением приводного вала 9 конвейера 4 и линейным перемещением кипы 63, предотвращая всякое проскальзывание кипы относительно конвейера 4

Как только кипы 63 на конвейерах 4 достигнут точного положения резания, процессор 60 инициирует п реме- щение заслонок 49 в вертикальное положение (показанное сплошными линиями, на фиг. 5) и приводит в действие устройство 36 для резки. После этого режущие ветви 42 и 43 ленточных пил 37 и 38 отрезают части а кипы 63, выступающие с дозирующих конвейеров 4 в сторону взвешивающих конвейеров устройства 5 (фиг. 6), Как только ,, устройство 36 для резки возвращается в исходное положение, процессор 60 вновь приводит в действие конвейерные линии 2 до .тех пор, пока отрезан-/jO вляют все описанные операции, с той ные части «х не достигнут датчиков лишь разницей, что при введении дан- 35, причем, когда весы 32 взвешивают части о, процессор 60 запоминает данные о весе. Представляемые весами 22.

45

По окончании этапа взвешивания процессор 60 инициирует перемещение заслонок- 49 в наклонное положение (фиг. 6) и приводит в действие конвейерные линии 2 для обеспечения подачи отрезанных частей а на собирающий конвейер 44. Если операция резки кип не обеспечивает получения заданного веса для какого-либо компонента на одной или нескольких конвеных в процессор 60 количество рецептов, подлежащих приготовлению, устанавливают равным единице.

В случае перерыва в подаче или неисправности процессора 60 данные, : введенные или полученные на различных этапах цикла, передаются в запоминающее устройство с сохранением 50 информации при выключении питания, так что при возобновлении работы она может быть начата с того момеита, в который была прекращена.

Таким образом, предложенная устайерных линиях 2, упомянутый цикл рез- 55новка обеспечивает возможность выполки кип повторяют, при этом те конве-нения с высокой точностью операции

йерные линии 2, на которых заданньйдозирования как в случае, когда для

вес уже получен, процессор 60 остав-получения заданного в рецепте смеси

ляет недействующими.веса сначала требуется определенное

778310

На фиг. 7 показана ситуация, при которой оставшаяся после первой операции резки часть Ь кипы 63 не может быть разрезана, поскольку ее длина слишком мала для обеспечения эффективного прижатия ее устройством 18. Предельная длина части кипы, ниже которой прижимное устройство 18 н.е эффективно, составляет одну треть

взвешивающий конвейер устройства 5, который взвешивает часть f и подает ее в устройство 51 для накопления.

первая заслонка 52 устройства 51 сначала устанавливается в горизонтальное положение (показано на фиг.7 пунк- ; тирными линиями). Затем первая заслонка 52 перемещается в вертикальное положение (показано на фиг. 7 сплошными линиями) с тем, чтобы передать часть Ь на вторую поворотную заслонку.53, которая удерживается в горизонтальном положении (показанном на фиг. 7 сплошными линиями) . Часть Ь . кипы 63 хранится в устройстве 51 до тех пор, пока не закончится дозирование кип каучука. Затем в начале

следующего цикла дозирования часть Ь кипы 63 подается на собирающий конвейер 44 при опускании второй заслонки 53 вниз в положение, показанное на фиг. 7 пунктирными линиями.

На предложенной установке можно также осуществлять одиночный рабочий цикл, который выполняют как пробный цикл дозирования. Во время этого одиночного пробного цикла осуществляют все описанные операции, с той лишь разницей, что при введении дан-

ных в процессор 60 количество рецептов, подлежащих приготовлению, устанавливают равным единице.

В случае перерыва в подаче или неисправности процессора 60 данные, : введенные или полученные на различных этапах цикла, передаются в запоминающее устройство с сохранением информации при выключении питания, так что при возобновлении работы она может быть начата с того момеита, в который была прекращена.

Таким образом, предложенная устачисло целых кип 63, а затем - частей И кип, так и в случае, когда в соот- ветствии с рецептом для одного или нескольких сортов находящегося на конвейерных линиях 2 каучука требуется только лишь одна или несколько частейd целых кип. Установка компактна и имеет ограниченные размеры, и, следовательно, может быть установлена в непосредственной близости от смесителя на место прежнего, оборудования для ручного дозирования без необходимости рекомендации постов дозирования.

Формула изобретения

1. Установка для резки и развешивания негранулированного каучука пе- ред подачей в смеситель, содержащая параллельно расположенные конвейерные линии для подачи каучука, каждая из которых включает подающий и дозирующий конвейеры и устройство для взвешивания с весами, связанными с каждой конвейерной линией, устройство для резки каучука по меньшей мере с одной подвижной ленточной пилой, собирающий конвейер с вертикальными боковыми стенками, установленный за разгрузочным концом дозирующего конвейера и расположенный ниже последнего, устройство для накопления избыточной части каучука и прижимное стройство для удержание каучука на есте на дозирующем конвейере, систему автоматического управления , о тлью обеспечения возможности одновременного приготовления точных навесок для смесителя из различных сортов каучука, устройство для резки снабжено приводом доя его возвратно-поступательного перемещения поперек конвейерных линий, рабочие ветви ленточных пил размещены между разгрузочными концами дозируюш х конвейеров и входной частью устройства для взве-. шивания, а устройство для накопления

избыточной части каучука установлено по ходу движения каучука за конвейерными линиями ниже последних, но вьш1е уровня собирающего конвейера и связано с устройством для взвешивания посредством ряда поворотных в -вертикальной плоскости соединительных заслонок .

2. Установка по п. 1, отличающаяся тем, что дозирующий

fO

15

0

5

0

5

Q

5

0

5

конвейер снабжен датчиком углового положения его приводного вала и датчиком для регулирования прохождения каучука, причем последние расположены непосредственно за приводным валом.

3. Установка по пп. 1 и 2 , о т - личающаяся тем, что она снабжена попарно связанными с одной из конвейерных линий датчиками, предназначенными для останова подающих конвейеров в соответствии с интервалами работы дозирующих конвейеров.

4. Установка по пп. 1-3, отличающаяся тем, что каждая конвейерная линия имеет датчик для останова дозирующего конвейера после окончания взвешивания, расположенный около разгрузочного конца дозирующего конвейера,

5, Установка по пп, 1-4, отличающаяся тем, что устройство для накопления избыточной части каучука смонтировано на вертикальных боковых стенках собирающего конвейера, между которыми установлено несколько пар поперечных разделительных стенок, расположенных на одной линии с продольными краями взвешивающих средств устройства для взвешивания, а соединительные заслонки посредством горизонтальных осей шарнирно смонтированы на верхней части вертикальной боковой стенки собирающего конвейера в промежутках между парами поперечных разделительных стенок, причем каждая из соединительных заслонок установлена с возможностью поворота в вертикальной плоскости при взаимодействии в горизонтальном положении с разгрузочным концом устройства для взвешивания, а в вертикальном положении обращена свободным концом вверх.

6, Установка по пп. 1-5, о т л и- чающаяся тем, что устройство для накопления избыточной части каучука выполнено в виде первого ряда откидных заслонок, каждая из которых шарнирно смонтирована одним концом посредством горизонтальной оси на паре поперечных разделительных стенок с возможностью поворота в вертикальной плоскости и взаимодействия в горизонтальной плоскости с вертикальной боковой стенкой собирающего конвейера, обращенной к устройству для взвешивания, а в вертикальном положении обращена свободным концом вверх второго ряда откид13

ных заслонок, каждая из которых одним концом посредством горизонтальной оси шарнирно смонтирована на верхней части второй боковой стенки собирающего конвейера в промежутке между соответствующей парой поперечных разделительных стенок, причем каждая из заслонок второго ряда установлена с возможностью поворота в вертикальной плоскости до взаимодействия в горизонтальном положении своим свободным концом с шарнирно закрепленным концом соответствующей

13

заслонки первого ряда, а в вертикаль- ваюпщх средств устройства для взвеном положении обращена свободным

27783

концом вниз.

fO

14

и в виде ряда неподвижных продольных стенок, являющихся продолжением второй боковой.стенки собирающего конвейера и рйсположен- ных в промежутках между каждой парой поперечных разделительных стенок. 7. Установка по пп, 1-6, отличающаяся тем, что она содержит четыре конвейерные линии, а ленточные пилы устройства для резки расположены одна от другой на расстоянии, большем расстояния между внешними продольными краями взвешиf5

шивания.

Изобретение относится к изготовлению резиновых технических изделий, в частности шин, и предназначено для приготовления навесок для смесителя. Цель изобретения - обеспечение возможности одновременного приготовления точных навесок для смесителя из различных сортов каучука. Для этого устройство 36 для резки снабжено приводом для его возвратно-поступательного перемещения поперек конвейерных линий 2. Рабочие ветви из его ленточных пил 38 размещены между разгрузочными концами дозирующих конвейеров (ДК) и входной частью устройства для взвешивания. Устройство 51 для накопления избыточной части каучука уста- .новлено по ходу движения каучука за конвейерными линиями ниже последних, но вьппе уровня собирающего конвейера Л, Устройство 51 связано с устройством для взвешивания посредством ряда i СО со to 00 со ы фиг.З

53

62

45

37 f

5

2« «

2f

50

и

5 2 2 25 26 5

51

ФигЛ

35

58 Л

52

Л

J/

36 V

&2

o.

.

I

n

3ff

X

ff ,

Z

.©

г.

J/

. ,

irzirjr-.z:

55

У

©I

j. tE)

A

. v:vjvA

4«

j. tE) S

,

ФигЛ

/

/5JJ

//

6f

7

(P.S

58

53

аг,9

П

/sr

Составитель В.Батурова Редактор М.Келемеш Техред Л.Олийнык Корректор И.Муска

Заказ 3397/58 Тираж 564Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-355 Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Андрашников Б.И | |||

| Механизация и автоматизация технологических и трйнспортных операций в производстве шин и резиновых технических изделий | |||

| М.: Химия, 1972, с | |||

| Водяные лыжи | 1919 |

|

SU181A1 |

| Установка для нарезания и измерения брусков или кусков каучука,подаваемых в смеситель для резины | 1978 |

|

SU1075958A3 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-07-30—Публикация

1979-05-07—Подача