ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретения относится к области строительства и, конкретно, относится к установке и способу производства строительных и облицовочных панелей из отходов или многослойных частично полимерных материалов.

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Техническая проблема, которую решает настоящее изобретение, состоит в следующем: как конструктивно разработать установку и определить способ производства строительных водонепроницаемых плит, однослойных или многослойных покрытий, монолитных поддонов, упаковки и других строительных изделий из переработанных отходов, растворимых и многослойных, частично полимерных материалов, состоящие из различных ингредиентов, сплавленных вместе и поэтому трудно разделяемых, в результате чего продукт, полученный в процессе, для которого требуется защита, характеризуется стабильностью формы, однородностью, минимальными изменениями свойств, водостойкостью и широким возможностима применения в современном строительстве. При производстве не используются клеи и вода, что значительно улучшает их экологические характеристики.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Отходы - постоянный спутник человека. Основная проблема котороя изначально ограничивалась их удалением, но с развитием промышленности и появлением материалов, отягощающих и загрязняющих окружающую среду, они стали одним из факторов, решение которых наиболее серьезно обременяет все человечество. Понимая, что обращение с отходами - это серьезная задача, к которой необходимо подходить многопрофильно, мы сначала начали создавать условия для надлежащей утилизации. Вскоре после этого было замечено, что этот материал не только является отходом, но и может быть эффективно использован в качестве сырья в процессе переработки, использование которого может значительно снизить производственные затраты и в то же время решить экологические проблемы, связанные с отходами. Особой проблемой является переработка многослойных материалов, таких как тетрапак, элопак, трим (резка из производства тетрапак, состоящий из картона и алюминия, залитого полиэтиленом), РЕХ (материал, из которого изготавливаются трубы для теплого пола, так что помимо полиэтилена содержит волокна), металлизированный полипропилен, триплекс (смесь полиэтилена и алюминия), дуплекс, джоб разделитель (материал, используемый в качестве изолятора в свинцовых батареях, который является пористым и помимо полиэтилена, полипропилена или поливинилхлорида обычно содержит определенный процент свинца и другие токсичные ингредиенты). Общей проблемой при извлечении этих материалов является то, что они состоят из различных ингредиентов, расплавленных вместе, поэтому их практически невозможно или очень трудно разделить для повторного использования путем последующего плавления, экструзии и т.п. Поэтому сегодня эти материалы, особенно в странах с более низкими стандартами, в основном сжигаются или вывозятся на свалки и в меньшей степени перерабатываются. Большая проблема возникает в тех случаях, когда отходы содержат картон, который частично удаляется добавлением воды и перемешиванием. Недостатком применения этой технологии является большое количество сточных вод, большое количество энергии, затрачиваемой по отношению к количеству полученного картона, незначительный процент алюминия, который может быть извлечен, а также недостаточно чистый полиэтилен (в котором частицы картона находятся частично). Для джоб сепаратора используется сложная техника тонкого измельчения, чтобы получить порошок, из которого свинец отделяется электрохимическим или химическим способом, а затем остальное (обычно полиэтилен, полипропилен или поливинилхлорид) сжигается в мусоросжигательных печах, так что это процесс дороже до 20 раз по сравнению с процессом сжигания других бессвинцовых полимеров. Приведенные выше данные побудили изобретателя построить оборудование и определить процесс, который позволяет переработать и оптимально использовать многослойные материалы, такие как тетрапак, элопак, обрезки и другие отходы, для получения строительных покрытий, поддонов, упаковки и других продуктов с широким диапазоном области применения в строительстве, для производства которого не используются вода, клеи и другие материалы, которые оставляют вредные последствия для человека и окружающей среды, экономически более выгодны и характеризуются значительно лучшими технологическими характеристиками.

Анализ имеющихся отечественных и зарубежных патентных документов выявил следующее.

В патенте RS 51090 В, опубликованном 8 сентября 2009 г. «Установка и способ производства формовочной массы, особенно в строительстве», описываются способ и установка для производства массы, которая состоит из весов для приготовления связующих., весы для компоненты массы, планетарные миксеры - гомогенизаторы, устройства для добавления мела, устройства для профилирования массы теста, устройства для резки и устройства для упаковки нарезанной массы, которые все соединены конвейерами. Производство массы начинается с приготовления связующего, затем это делается путем измерения компонентов, которые затем смешиваются и гомогенизируются с добавлением мела, после чего смесь окончательно гомогенизируется в течение 20-30 минут, после чего тесто выходит для лепки в строительстве. Такой процесс, хотя он содержит части производственной линии, которые включены в новую предлагаемую конструкцию, а также процессы, которые частично применяются в настоящем изобретении, к нему не относится. В заявке на патент Китая CN111267286А, опубликованной 12 июня 2020 г., раскрыто изобретение, относящееся к использованию переработанных отходов термореактивного полиуретана, который измельчается и затем используется для производства переработанных теплоизоляционных плит с улучшенными характеристиками. В приложении также показан процесс производства переработанных теплоизоляционных панелей из отходов термореактивного полиуретана, который включает следующие этапы: измельчение переработанных отходов до порошковой структуры, укладка на слой пластиковой пленки и заполнение форм, а затем горячее прессование термореактивного полиуретаного порошка с последующим охлаждением, после чего были получены переработанные теплоизоляционные плиты. В выданном патенте ЕР 2393071 В1, опубликованном 07.11.2011, под названием «Способ обработки тетра-паковой упаковки для получения пластмассовых изделий» показан процесс обработки тетра-паковой упаковки примерного состава: целлюлоза 4%, полиэтилен 78% низкой плотности и алюминий 18%, состоящий из нескольких фаз, в которых отходы промываются, а затем режутся до очень небольшого размера с добавлением составляющей добавки, после чего конечная смесь подвергается впрыскиванию и прессованию для получения пластмассовых изделий. В полезной модели CN 202174723, опубликованной 28 марта 2012 г., показано оборудование для обработки упаковки для молока и упаковки тетра-пак для производства пластиковых профилей, которое состоит из узла доставки, узла вертикальной вставки с вертикальными спиральными опорами, узла измельчения, и переработки отходов, экструзионная сборка с двойными шнеками. Это устройство проблематично с экологической точки зрения, поскольку весь процесс обработки происходит в условиях образования побочных продуктов переработки тетра-пака, которые в большом количестве контактируют с манипуляторами и значительно загрязняют окружающую среду. В ходе обзора технической литературы в данной предметной области известен Завод по производству экологических водонепроницаемых плит "Feplo" из г. Чачак, который занимается переработкой отходов - тетрапаков для получения однослойных строительных плит, а их недостатком является то, что их внешние слои более мягкие, частично гигроскопичные с более низкой температурой вспышки и, что самое главное, производственный процесс, которий отличается низкой степенью автоматизации при наличии большого количества ручных исполнителей, ответственных за дозирование и выполнение операций,проблемами в производственном процессе. Поэтому производственный процесс зависит от субъективных факторов, проблем с однородностью качества продукции, более высокой производственной ценой из-за увеличения количества рабочих, проблемами связанными с безопасностью на работе и т.д., чего удалось избежать с помощью новой автоматизированной технологической процедуры представленой в заявке на патент.

К недостаткам известных технических решений по утилизации отходов можно отнести сложность в автоматизации рециклинга, невысокую экологичность процессов при получении многослойных изделий различных строительных форм с улучшенными механическими свойствами и длительным сроком службы.

Предложенное изобретение направлено на преодоление недостатков уровня техники и обеспечивает достижение основного технического результата, заключающегося в получения экологически чистых многослойных плит из переработанных пластиковых материалов различных строительных форм с улучшенными теплоизоляционными и механическими свойствами с более длительном сроком службы

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Для достижения указанного технического резултата предлагается установка по производству строительных и облицовочных плит из отходов или многослойных, частично полимерных материалов, которая состоит из узла подготовки, узла формовки, узлов горячего и холодного производственного процесса до получения конечного продукта, сборки и упаковки, которая предназначена для обеспечения эффективной переработки отходов, растворимых и многослойных, частично полимерных материалов, состоящих из различных ингредиентов, сплавленных вместе, что происходит автоматически при минимальном количестве исполнителей, так что конечный продукт имеет постоянное качество.

Суть изобретения заключается в том, что процесс рециклинга согласно изобретению, классический способ утилизации отходов, содержащих полиэтилен, металлизированный полипропилен, триплекс (смесь полиэтилена и алюминия), дуплекс, джоб сепаратор (определенный процент свинца, полипропилена или поливинил хлорида), который согласно уровню техники на данний момент сжигаются или попадают на свалку и в меньшей степени перерабатываются, достигнутая переработка полностью экологична, и в то же время полученный продукт характеризуется лучшими технологическими и механическими характеристиками.

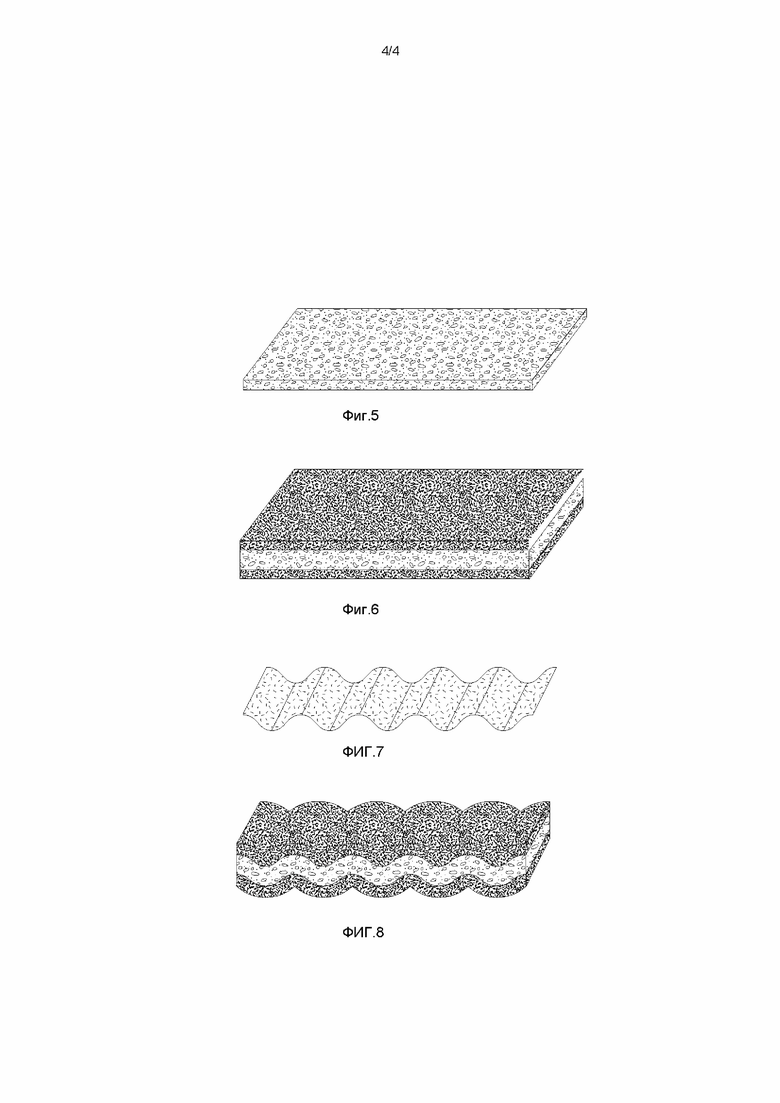

Технический результата также достигается способом производства строительных и облицовочных плит, который, согласно изобретению, позволяет получать многослойные изделия, первый слой толщиной 1-10 мм из РЭХ или ПЭ (или другого твердого или растворимого материала), заполнение середины 2-50 мм. смешанные измельчение тетрапаки, трим и триплекс, а также третий слой РЭХ толщиной 1-10 мм, при чем эти продукты могут быть гофрированными, в форме плитки или какой-либо другой строительной формы для получения лучших механических свойств и лучшей несущей способности. Кроме того, основное преимущество продукта согласно изобретению отражается в улучшенных теплоизоляционных свойствах, простоте и более коротком времени установки, увеличенной несущей способности, то есть уменьшении потребности в несущей конструкции, более длительном сроке службы и улучшенном эстетическом внешнем виде. Новизна изобретения отражается в том, что простой заменой инструмента в прессе получается монолитный поддон без досок и кубов, отлитый из одной детали, формы которая дает хорошие механические свойства при меньшем расходе материала. Следует отметить, что с помощью способа согласно изобретению можно получить другие продукты с минимальными изменениями в производственном процессе и небольшими корректировками в выборе рецептуры и материала. Что делает настоящее изобретение совершенно новым по сравнению со всеми известными аналогичными технологическими линиями для получения экологически чистых плит из переработанных пластиковых материалов, так это автоматизированная установка, выполненная в виде целенаправленно определенной конструкции, состоящей из: узла подготовки, узла формовки, узлов горячего и холодного производственного процесса до выхода конечног продукта и финишной сборки с упаковкой.

Узел подготовки состоится из трех мельниц, соединенных с транспортными вентиляторами, транспортними трубами соединенных с семью корзинами, спирального конвейера, семи весов с дозаторами, конвейерных лент, выпрямителей, калибраторов, семи циклонных сепараторов и транспортных труб. Следует отметить, что количество корзин и весов с дозаторами может варьироваться в зависимости от количества различных входных материалов и количества слоев готового продукта.

Формовочный узел включает в себя три циклонных сепаратора, три смесителя, три дозатора, основную ленту, картридж, лотки, питатель и три станции встряхивания, заостренные зубчатые ролики, допечатную подготовку, механизм бокового скручивания со сваркой фольги, сварочный механизм с резкой фольги, вспомогательный конвейер, картридж, горячий пресс, многоступенчатый конвейер и холодный пресс.

Узлы горячего и холодного производственного процесса до получения конечного продукта содержат: картридж с вертикальным началом, приемный конвейер, приемник лотков, упаковщик необработанных плит и приемник необработанных плит.

Упаковочный узел состоит из входного картриджа необработанных плит, затем устройства для автоматического позиционирования, лазерной маркировки, резки и обрезки, механизма очистки и всасывания, механизма упаковки и стягивания готовой продукции.

С целью облегчения понимания изобретения в части, относящейся к сущности изобретения, указаны только узлы, которые представляют собой устройства, которые только в целом обеспечивают процесс получения строительных и облицовочных плит из отходов растворимых или многослойных полимерных материалов. Процесс получения продукта согласно изобретению состоит из трех этапов, которые объясняются в подробном описании изобретения, на чертеже схематично показано соединение узлов, а также функциональное соединение между устройствами, которые их составляют. Таким образом удалось избежать повторения, что придало ясности применению изобретения, так что его можно было легче понять.

По сравнению с известными до сих пор техническими решениями настоящее изобретение имеет несколько преимуществ, наиболее существенными из которых являются:

- высокая стабильность формы,

- отличная обрабативаемость с обычными инструментами,

- отличные теплоизоляционные свойства,

- небольшой вес и выгодные цены на продукцию

- сокращение количества рабочих, занятых в производственном процессе,

- Значительно улучшенные условия здравоохранения для манипуляторов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ ИЗОБРЕТЕНИЯ.

Для облегчения понимания изобретения изобретатель ссылается только в качестве примера на прилагаемый вариант заявки, где:

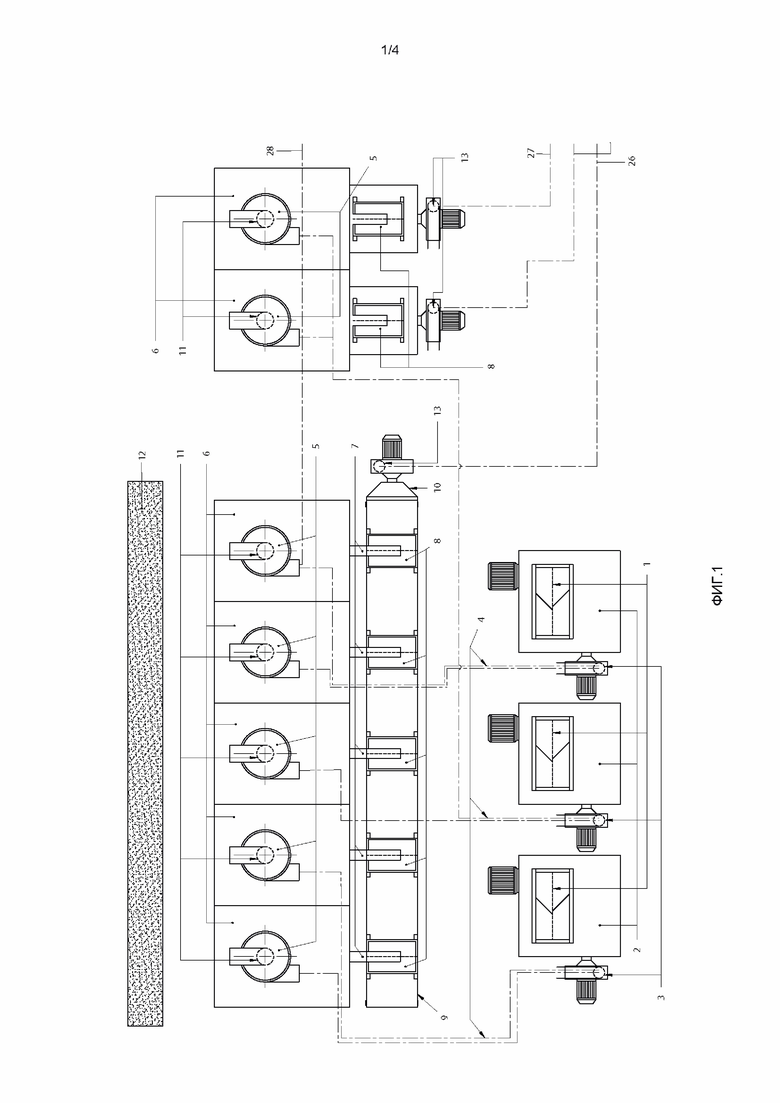

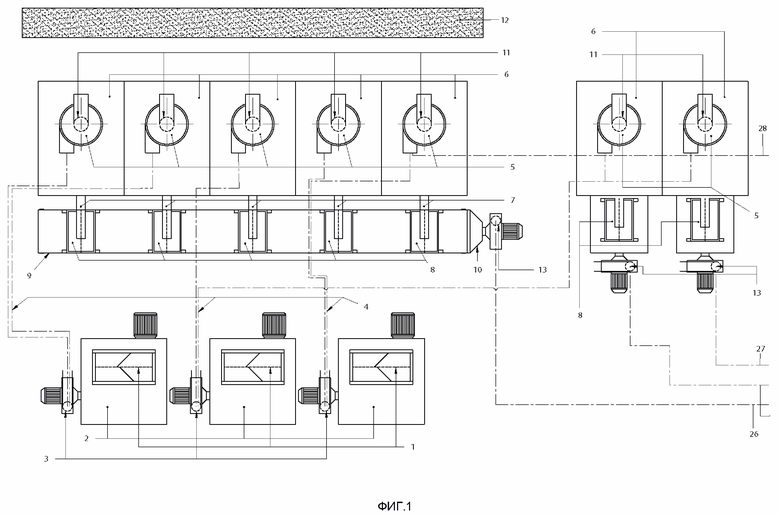

- Фиг. 1 - схематическое изображение подготовительной части установки для получения строительных и облицовочных плит из отходов или многослойных частично полимерных материалов;

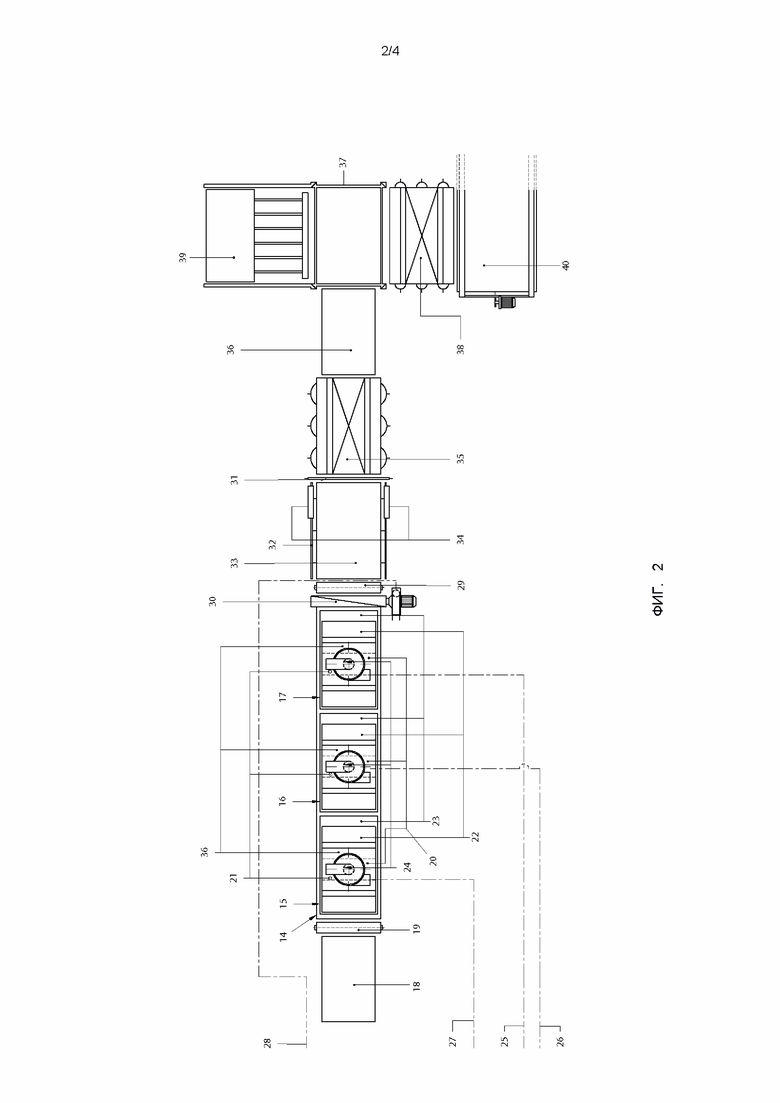

- Фиг. 2 - блок-схема формообразующего узла;

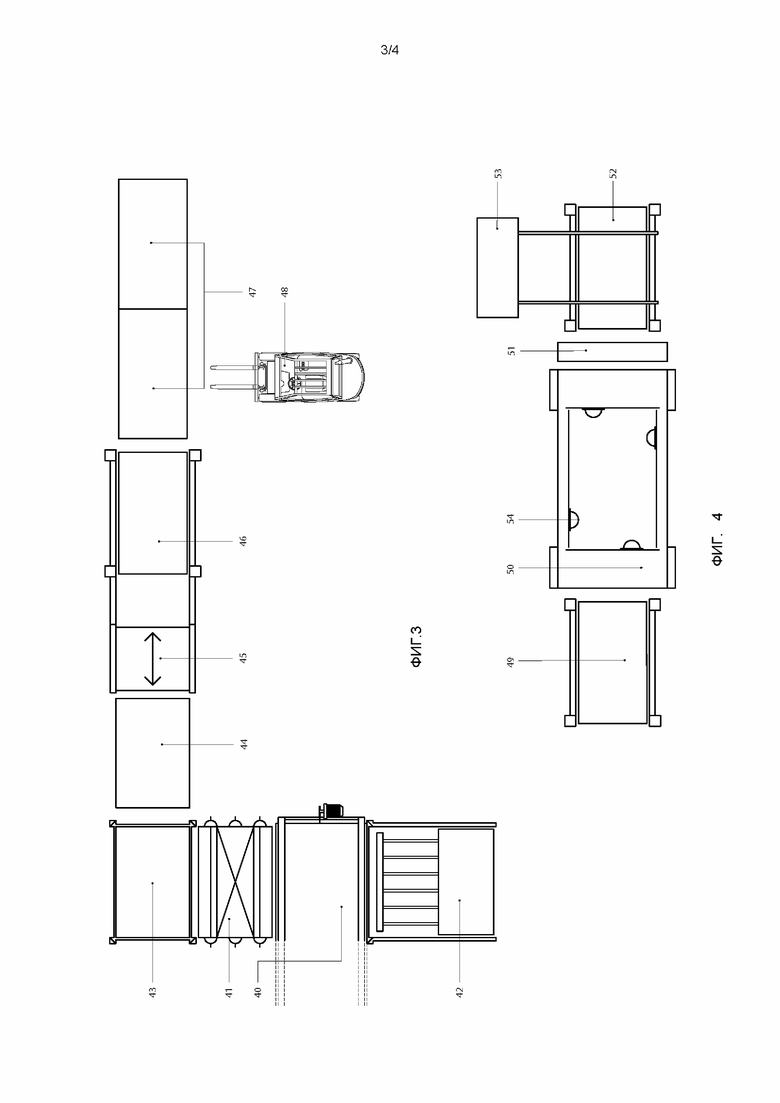

- Фиг. 3 - представляет собой блок-схему узла процесса холодного производства до выпуска конечного продукта;

–Фиг. 4 - представлена схема производственной части линии доработки и упаковки;

– Фиг. 5- показана однослойная строительная водонепроницаемая плита;

– Фиг. 6- изображена трехслойная строительная водонепроницаемая плита в разрезе;

– Фиг. 7- изображена однослойная гофрированная крышка;

– Фиг. 8- изображена трехслойная гофрированная крышка в разрезе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Просматривая изображения прилагаемых фигур, легко увидеть, что установка по производству строительных и облицовочных плит из отходов или многослойных частично полимерных материалов согласно настоящему изобретению состоит из: узла подготовки, узла формовки, горячего и холодного производственного процесса до выхода конечного продукта с упаковкой.

На Фиг.1 показано, что узел подготовки состоит из: трех мельниц (2), соединенных с транспортными вентиляторами (3), транспортных труб (4), соединенных с семью циклонными сепараторами (5) и семью корзинами (6), спирального конвейера (7), семи весов с дозаторами (8), конвейерных лент (9), выпрямителей (10), отстойника (12), семь выхлопных труб (11), три транспортных вентилятора (13) и четыре трубопровода (25, 26, 27, 28). Следует отметить, что количество корзин и весов с дозаторами может варьироваться в зависимости от количества различных вводимых материалов и количества слоев готового продукта.

Из Фиг..2 видно, что формовочный узел включает три циклонных сепаратора (24), три дозатора (20), три смесителя (21) с дозирующими заслонками , главная конвейерная лента (14), лоток (18), нижний питатель (19) фольги и три станции встряхивания,(15,16,17), торсионные зубчатые ролики (22), распределительные грабли (23), верхний питатель (29) фольги , холодный предпресс (33), механизм (32) для бокового скручивания, механизм (34) сварки фольги , механизм (31) поперечной сварки с обрезкой фольги , горячий предпресс (35), механизм (30) прерывания встряхиваняи, вспомогательный конвейер (36), подготовительный картридж (37) и толкатель (39).

Из Фиг. 2 и 3 видно, что узлы процесса горячего и холодного производства до выхода конечного продукта состоят из горячего пресса (38), многоступенчатого конвейера (40), толкателя (42), холодного пресса (41) для окончательного формования, картриджей (43) с вертикальным срабатыванием, приемного конвейера (44), приемника (45) лотков, упаковщика(46) необработанных плит и двух приемников (47) необработанных плит.

На Фиг.4 показано, что узел доработки и упаковки включает входной партридж (49) необработанных плит , устройство (50) для автоматического позиционирования резки и обрезки, механизм (51) для очистки и всасывания, упаковщик (52) готовой продукции и механизм (53) для упаковки и затягивания.

Следует отметить, что узлы сконструированы таким образом, что только соединенные между собой позволяют выполнять весь производственный процесс, где каждый узел включает в себя определенный этап производственного процесса от подготовки до упаковки конечного продукта.

Производственный процесс, показанный на Фиг..1, в соответствии с настоящим изобретением начинается с этапа подготовки. После разделения собранные отходы дозируются через входное отверстие (1) в мельницу (2), где они измельчаются до гранул размером 20 мм, определяемых выходным ситом самой мельницы. Измельченные таким образом материалы перемещаются транспортными вентиляторами (3) по транспортным трубам (4) к циклонным сепараторам (5) и корзинам (6). Так, например, первая мельница (2) измельчает один материал для первой корзины (6) до заполнения, а затем переходит во вторую транспортную трубу (4), так что второй материал, который транспортируется во вторую корзину (6) шлифуется. В каждой из корзин (6) материалы проходят воздушную транспортировку через транспортные трубы (4), разделенные циклонными сепараторами (5), где пыль из выхлопных труб (11) циклонных сепараторов (5) собирается в отстойник (12). Из корзин (6) спиральными конвейерами (7) материал транспортируется на весы с дозаторами (8), где дозируют точно отмеренные количества материала по рецепту. В начале каждого цикла дозирования включается конвейерная лента (9), и первые весы с дозатором (8) начинает дозирование. После этого начинается дозирование со следующых весов с дозатором (8) и так далее, так что в конце конвейерной ленты (9) есть материалы, которые размещаются друг на друга слоями, чтобы в дальнейшем было проще, равномернее и быстрее перемешивание и достижение однородности смеси. В конце конвейерной ленты (9) материал попадает в выпрямитель (10), а оттуда в транспортный вентилятор (13), из которого масса далее транспортируется по трубопроводу (26) к циклонному сепаратору (24) на второй станции встряхивания (16), где формируется второй (средний) слой пластинчатого материала по рецептуре. Из седьмой корзины (6) посредством седьмых весов с дозатором (8) материал распределяется в циклонный сепаратор (24) на первой станции встряхивания(15) , где формируется первый (нижний) слой плиты. Из шестой корзины (6) с помощью шестых весов с дозатором (8) материал дозируется в циклонный сепаратор (24) на третьей станции встряхивания (17) по трубопроводу (25), где формируется третий (верхний) слой плиты.

Следует подчеркнуть, что количество корзин (6) и весов с дозаторами (8) можно изменять в зависимости от необходимого количества различных вводимых материалов и необходимого количества слоев готового продукта.

Из каждого циклонного сепаратора (24) материал попадает в дозатор (20), а оттуда в смеситель (21). После смешивания, открывая дозирующую заслонку, материал подается на станции (15, 16 или 17) встряхивания, чтобы сформировать ровный слой толщиной от 200 до 600 мм, который затем транспортируется к специальным торсионным зубчатым роликам (22), которые позволяют равномерно дозировать материал на распределительные грабли (23), после чего материал падает на главную конвейерную ленту (14).

Формирование формы плиты начинается с движения основной конвейерной ленты (14), на которую вставляется лоток, предпочтительно из листовой стали, из картриджа (18), в который поставлается нижняя пленка из полиамида, полиэстера или другого растворимого материала при температуре выше 200°С. при одновременном перемещении всех станций (15, 16 и 17) встряхивания, к торсионным зубчатым роликами (22) и распределительным граблям (23).

Таким образом, формируется несколько слоев, так что на поддоне на главном движущемся конвейере (14) находится нижняя пленка со слоем из станции встряхивания (15), толщина которого в диапазоне от 1 до 100 мм регулируется скоростью дозирования материала относительно скорости движения конвейерной ленты (14), после чего наносится второй слой из станции встряхивания (16) толщиной от 10 до 250 мм и, наконец, третий слой из станции встряхивания (17) толщиной от 1 до 100 мм.

Этот процесс дозирования трех смесей материалов на трех станциях встряхивания (15, 16 и 17) позволил получить трехслойный конечный продукт. Таким образом, только одна станция встряхивания используется для одного слоя, две станции встряхивания для двух слоев, а для трех или более разных слоев необходимо добавить соответствующее количество станций встряхивания.

На выходе из третьей (последней) станции (17) встряхивания имеется механизм (30) для прерывания встряхивания который, всасывая канал шириной от 100 до 400 мм (регулируемый), воздействует на неоднородность в формовке плит.

После прекращения встряхивания образованную таким образом трехслойную смесь материалов оборачивают фольгой на верхней стороне с помощью верхнего питателя (29) фольги и ниженгопитателя (19) флльги. Эта однородная смесь с верхней и нижней стороны, обернутая фольгой, поступает в холодный предпресс (33), где ее толщина от 60 до 300 мм сжимается примерно в два-три раза.

В выходной части предпресса (33) имеется механизм (32) для бокового скручивания фольги, а затем механизм (34) для сварки фольги. Затем следует механизм (31) поперечной сварки с обрезкой фольги. По прошествии определенного времени главный конвейер (14) останавливается, чтобы получить точно определенную длину материала. Затем снова включается механизм (30) прерывания встряхивания, который всасывает материал определенной ширины, составляет расстояние, то есть пространство, образуя две отдельные единицы материала. В этот момент механизм (31) сварки поперечного сечения сваривает начало и конец фольги, одновременно разрезая эти два сварных шва.

После полученного таким образом материала процесс повторяется, и при включении главной конвейерной ленты (14) этот вновь сформированный трехслойный материал, полностью завернутый и сваренный в фольгу, подается на горячий пресс (35). При точно установленной температуре регулируемый от 130 до 220°C, этот пресс (35) закрывается за короткое время, до десяти секунд, и прессует материал с силой от 6 до 36 кг / см2 (регулируется). После процесса горячего прессования открывается горячий пресс (35), и плита транспортируется к первому вспомогательному конвейеру (36), с которого плита по одной транспортируются к подготовительному картриджу (37).

При вертикальном перемещении подготовительный картридж (37) может принять в общей сложности до тридцати плит, при этом после вставки последней плиты картридж 37 опускается в нижнее положение, горячий пресс (38) открывается, толкатель (39) выталкивает предыдущую серию плит из горячего пресса (38) и возвращается в исходное положение. После этого картридж (37) поднимается в верхнее положение для вставки, и толкатель (39) проталкивает новое количество плит в горячий пресс (38).

При возвращении толкателя (39) в исходное положение цикл повторяется. В это время горячий пресс (38) запускает цикл прессования путем закрытия, а после первого закрытия происходит цикл переменного сброса давления в поршнях для испарения, а затем полного прессования при давлении от 6 до 36 кг / см2, при точно установленной температуре в диапазоне от 130 до 220°C. После горячего прессования и открытия горячего пресса (38) сформированные плиты выталкиваются с помощью толкателя (39). На этой части производственного процесса инструмент (который установлен в горячем прессе) может быть использован для получения гофрированных или других накладок, форм, или форм для монолитных поддонов и аналогичных изделий.

Эта процедура запускает третью фазу производственного процесса до получения конечного продукта. Плиты выталкиваются на многоступенчатый конвейер (40), который принимает все плиты сразу на требуемом количестве этажей. С помощью многоступенчатого конвейера (40) плиты доставляются к холодному прессу (41), откуда они вставляются в холодный пресс (41) с помощью другого толкателя (42) для холодной штамповки, чтобы получить более плоскую поверхность и быстрое охлаждение плит. После цикла холодного прессования плиты выталкиваются на второй картридж (43) с помощью толкателя (42). При работе картриджа (43) первая плита доставляется на приемный конвейер (44), который затем подготавливается для доставки второй плиты на приемный конвейер (44), а затем цикл повторяется до тех пор, пока все плиты из картриджа (43) не будут доставлены на приемный конвейер (44).

С приемного конвейера (44) приемник (45) лотков вращает плиту, снимает лоток и упаковывает плиты до заданного количества (от 20 до 200) на пакере (46) необработанных плит, а затем это количество упакованных необработанных плит перемещается к приемнику (47) необработанных плит, который может принимать до двух групп. После определенного времени дополнительного охлаждения, когда плиты становятся достаточно стабильными, необработанные плиты доставляются вилочным погрузчиком (48) во входной картридж (49), а затем автоматическое позиционирующее устройство (50) принимает по одной плите за раз, позиционирует плиту с помощью лазера, маркирует и поднимает ее на заданную высоту, и резак (54) натягивает плиту и запускает цикл автоматической обрезки путем одновременного перемещения восьми пил (для четырех предварительных резаков и четырех резцов для каждой стороны). После цикла обрезки плиты опускаются, затем готовые плиты одновременно транспортируются, обрезки упаковываются (для последующей доставки на подготовительную часть линии, измельчения и повторного использования), а пилы возвращаются в исходное положение. В других случаях конечный продукт (плиты, поддоны и т.д.) можно обрабатывать обычными методами с последующей упаковкой.

Подготовленные таким образом плиты далее транспортируются к механизму (51) для очистки, а затем к пакеру (52) готовых плит. Обрезь транспортируется на линию подготовки для измельчения на мельницах (2) и затем снова используется. После упаковки заданного количества плит (например, 100 шт.) в пакере 52 готовых плит механизм (53) оборачивается и затягивается шпанер, после чего процесс завершается, и это количество плит на поддоне готово к отправке на склад или для дальнейшей транспортировки.

Таким образом получается продукт, который характеризуется водостойкостью, высокой стабильностью формы, обрабатываемостью при использовании стандартных ручных и машинных процедур и инструментов, отличными механическими и физическими свойствами, отличными теплоизоляционными свойствами, устойчивостью к кислотам и щелочам.

Соответствующий продукт имеет следующие физические характеристики:

Длина: от 2000 до 4500 мм

Ширина от 1100 до 2000 мм

Толщина: от 8 до 50 мм

Влажность: от 1 до 2%

Расслоение: >0,9 МПа

Утолщение: <0,5%

Модуль упругости: 950 Н/мм2

Насыпная плотность: от 650 до 900 кг/м2

ПРОМЫШЛЕННАЯ ПРИМЕНЕНИМОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению, промышленный или другой способ выполнения процесса получения строительных и облицовочных плит из отработанных многослойных частично полимерных материалов абсолютно возможен с помощью установки, состоящей из узлов, показанных в описании изобретения, по этапам и параметрам, указанным в этом описании.

Специалисты в данной области могут легко подготовить рабочую документацию для установки и выполнить производственный процесс, используя описание и проект настоящего изобретения.

Применение настоящего изобретения рекомендуется в местах, где необходимо уменьшить количество отходов, т.е. продлить срок службы полигона, при этом обращение с отходами осуществляется в соответствии с высокими экологическими критериями.

Применение настоящего изобретения возможно для изготовления элементов конструкций крыш и антресолей, сэндвич-панелей стен и потолков, возведения наружных и внутренних стен, различных типов полов, отделки стен и потолков, панельных материалов для ремонта и реконструкции, реконструкция жилых домов, опалубки, изготовление антресольных балок, временных ограждений зданий, временное перекрытие проемов в зданиях, модульные (временные) дома для хранения инструмента на стройплощадках.

Изобретение относится к области строительства и, конкретно, относится к установке и способу производства строительных и облицовочных панелей из отходов или многослойных частично полимерных материалов. Установка состоит из узлов: подготовка, формовка, процесс горячего и холодного пресования до выхода конечного продукта и упаковки, где линия состоит из следующего: три мельницы (2), соединенные с транспортными вентиляторами (3), транспортные трубы (4), соединенные с семью циклонными сепараторами (5) и семью корзинами (6), спиральный конвейер (7), семь весов с дозаторами (8), конвейерные ленты (9), выпрямители (10), отстойники (12), семь выхлопных труб (11), три транспортных вентилятора (13), подключенные к четырем трубопроводам (25, 26, 27, 28). При этом формовочный узел состоит из трех циклонных сепараторов (24), трех смесителей (21) с дозирующими заслонками, трех дозаторов (20), главной конвейерной ленты (14), картриджа лотка (18), нижнего питателя (19) фольги, трех станций встряхивания (15, 16, 17), торсионных зубчатых роликов (22), распределительных граблей (23), верхнего питателя (29) фольги, холодного предпресса (33), механизма (32) для бокового скручивания фольги, механизма (34) для сварки фольги, механизма (31) поперечной сварки с обрезкой фольги, горячего предпресса (35), механизма (30) прерывания встряхивания вспомогательного конвейера (36), подготовительного картриджа (37) и толкателя (39). Также узлы процесса горячего и холодного прессования, формирующие горячие прессы (38) до тех пор, пока не будет готов конечный продукт, многоступенчатый конвейер (40), толкатель (42), холодный пресс (41), картридж (43) с вертикальным срабатыванием, приемный конвейер (44), приемник (45) лотков, упаковщик (46) необработанных плит и два приемника (47) необработанных плит, а узел окончательной обработки упаковки содержит вилочный погрузчик (48), входной картридж (49) необработанных плит, устройство (50) автоматического позиционирования, резки и обрезки, механизм (51) очистки и всасывания, упаковщик (52) готовой продукции, механизм (53) обертывания и затяжки. Техническим результатом заявленной группы изобретений является получение экологически чистых многослойных плит из переработанных пластиковых материалов различных строительных форм с улучшенными теплоизоляционными и механическими свойствами с более длительном сроком службы. 2 н. и 3 з.п. ф-лы, 8 ил.

1. Установка для производства строительных плит из отходов или многослойных частично полимерных материалов, характеризующаяся тем, что состоит из узлов: подготовка, формовка, процесс горячего и холодного пресования до выхода конечного продукта и упаковки, где линия состоит из следующего: три мельницы (2), соединенные с транспортными вентиляторами (3), транспортные трубы (4), соединенные с семью циклонными сепараторами (5) и семью корзинами (6), спиральный конвейер (7), семь весов с дозаторами (8), конвейерные ленты (9), выпрямители (10), отстойники (12), семь выхлопных труб (11), три транспортных вентилятора (13), подключенные к четырем трубопроводам (25, 26, 27, 28), и при этом формовочный узел состоит из трех циклонных сепараторов (24), трех смесителей (21) с дозирующими заслонками, трех дозаторов (20), главной конвейерной ленты (14), картриджа лотка (18), нижнего питателя (19) фольги, трех станций встряхивания (15, 16, 17), торсионных зубчатых роликов (22), распределительных граблей (23), верхнего питателя (29) фольги, холодного предпресса (33), механизма (32) для бокового скручивания фольги, механизма (34) для сварки фольги, механизма (31) поперечной сварки с обрезкой фольги, горячего предпресса (35), механизма (30) прерывания встряхивания вспомогательного конвейера (36), подготовительного картриджа (37) и толкателя (39), а также узлы процесса горячего и холодного прессования, формирующие горячие прессы (38) до тех пор, пока не будет готов конечный продукт, многоступенчатый конвейер (40), толкатель (42), холодный пресс (41), картридж (43) с вертикальным срабатыванием, приемный конвейер (44), приемник(45) лотков, упаковщик (46) необработанных плит и два приемника (47) необработанных плит, а узел окончательной обработки упаковки содержит вилочный погрузчик (48), входной картридж (49) необработанных плит, устройство (50) автоматического позиционирования, резки и обрезки, механизм (51) очистки и всасывания, упаковщик (52) готовой продукции, механизм (53) обертывания и затяжки.

2. Способ производства строительных плит из отходов или многослойных частично полимерных материалов по п.1, характеризующийся тем, что этап подготовки начинается с дозирования собранных отходов после разделения через входное отверстие (1) в мельнице (2), где измельчение осуществляется до грануляции 20 мм, что определяется выходным ситом в мельнице (2), после чего измельченный материал переносится транспортными вентиляторами (3) в циклонные сепараторы (5) и корзины (6) через транспортние трубы (4), а затем первая мельница (2) измельчает материал для первой корзины (6) до заполнения и передает его во вторую трубу (4), так что второй материал, который транспортируется во вторую корзину (6), шлифуется, при этом в каждой из корзин (6) материалы после транспортировки воздухом по трубам (4) разделяются циклонными сепараторами (5), так что пыль из выхлопной трубы (11) через циклонные сепараторы (5) собирается в отстойник (12), после чего материал собирается из корзин (6) спиральным конвейером (7), материал транспортируется в весы с дозаторами (8), где дозируется точно отмеренное количество материала, и при включении конвейерной ленты (9) в начале каждого цикла дозирования и первой шкалы с дозатором (8) начинается дозирование массы, а затем следующая шкала с дозатором ( 8) начинает дозирование, так что на конце конвейерной ленты (9) есть материалы, налитые друг на друга слоями для достижения однородности смеси, а в конце конвейерной ленты (9) материал из группы из пяти соединенных между собой корзин (6) попадает в направляющую (10) с помощью транспортного вентилятора (13) с трубопроводом (26) в циклонный сепаратор (24) на второй станции встряхивания (16), на которой находится второй, средний слой плиты из таких, согласно рецепту, смешанных материалов, а с седьмого - корзина (6) с помощью седьмой шкалы с трубкой (27) дозатора (8) дозирует материал в циклонный сепаратор (24) на первой станции встряхивания (15), где формируется первый нижний слой плиты, и при удалении из шестой корзины (5) с помощью шестой шкалы с дозатором (8) материал трубы (25) дозируется в циклонный сепаратор (24) на третьей станции встряхивания (17), где формируется третий верхний слой плиты.

3. Способ производства строительных плит из отходов или многослойных частично полимерных материалов по п.1, характеризующийся тем, что фаза формования начинается с того, что материал падает из каждого из циклонных сепараторов (24) в дозатор (20), а отуда в смеситель (21), откуда после перемешивания путем открытия заслонки материал поступает на станцию встряхивания (15, 16, 17), где формируется равномерный слой толщиной от 200 до 600 мм, который далее транспортируется на специальные торсионные зубчатые ролики (22), которые позволяют равномерно дозировать материал на распределительных граблях (23), с которых материал падает на основную конвейерную ленту (14), и одновременно с движением основной конвейерной ленты (14) из картриджа (18) на опорный лоток, в который вставляется нижняя пленка из полиамида, полиэстера или другого материала, растворимого при температуре выше 200°C, с перемещениями станций встряхивания (15, 16, 17), с торсинными зубчатыми роликами (22) и распределительными граблями для встряхивания (23), и, находясь на подносе на главной движущей конвейерной ленты (14), имеется нижняя пленка со слоем от станции встряхивания (15) толщиной от 1 до 100 мм, который регулируется скоростью дозирования материала в зависимости от скорости движения ленты (14), после чего наносится второй слой со станции встряхивания (16) толщиной от 10 до 250 мм и, наконец, третий слой со станции встряхивания (17) толщиной от 1 до 100 мм, и, таким образом, достигается трехкратный слой конечного продукта, и тем фактом, что на выходе третьей, последней станции встряхивания (17) имеется механизм (30) прерывания встряхивания, который, всасывая канал шириной от 100 до 400 мм, воздействует на неоднородность в формовке плит, после прекращения встряхивания полученная таким образом трехслойная смесь материала оборачивается фольгой на верхней стороне с помощью верхнего питателя (29) фольги и на нижней стороне с помощью нижнего питателя (19) фольги, затем эта однородная смесь на верхней и нижней стороне завернутая в фольгу, поступает в предпресс (33), где ее толщина составляет от 60 до 300 мм, сжимается примерно два-три раза, при этом в выходной части предпресса (33) имеется механизм (32) для бокового скручивания фольги, и затем механизм (34) для сварки фольги, а механизм (31) выполняет поперечную сварку, разрезая фольгу, после чего процесс останавливается, и получается точная длина материала, а также путем повторного включения механизма (30) для прерывания встряхивания, который, всасывая материал на определенную ширину, создает расстояние и создает две специальные единицы материала, где механизм (31) для поперечной сварки с резкой одновременно сваривает начало и конец фольги, разрезая ее одновременно между этими двумя сварными швами, и тем, что после получения таким образом материла от независимого встряхивающего устройства процесс повторяется, и при включении основной конвейерной ленты (14), этот вновь образованный трехслойный материл полностью оборачивается и сваривается и подается на горячий пресс (35), где при точно установленной температуре, которая устанавливается в диапазоне от 130 до 220°С, пресс закрывается за короткое время (до десяти секунд) и прессует материал с плотностью от 6 до 36 кг/см2, а после процесса горячего предварительного прессования открывается горячий предпресс (35), и плита транспортируется в первый вспомогательный конвейер (36), с которого плита по одному транспортируются к подготовительному картриджу (37) опускается в нижнее положение, горячий пресс (38) открывается, толкатель (39) выталкивает предыдущую серию плит из горячего пресса (38) и возвращается в исходное положение, после чего подготовительный картридж (37) поднимается в верхнее положение для вставки, и толкатель (39) проталкивает новое количество трехслойного материала в горячий пресс (38), после чего он возвращается в исходное положение, и цикл повторяется, и в течение этого времени горячий пресс (38) начинает цикл прессования с закрытия и после первого закрытия, за которым следует цикл переменного сброса давления в поршнях для испарения, а затем полное прессование при давлении от 6 до 36 кг/см2 при точно установленной температуры в диапазоне от 130 до 220°C, и что после горячего прессования и открытия горячий пресс (38) выталкивает сформированные плиты с помощью толкателя (39).

4. Способ производства строительных плит из отходов или многослойных частично полимерных материалов по п.1, харатеризующийся тем, что процесс горячего и холодного производственного процесса до получения конечного продукта начинается с подачи плит на многоступенчатый конвейер (40), откуда они вставляются в холодный пресс (41) вторым толкателем (42) для холодной штамповки, и после холодного прессования толкатель (42) толкает к картриджу (43), откуда доставляется первая плита на приемный конвейер (44) при вертикальном перемещении картриджа (43) вторая плита подается на приемный конвейер (44), а затем цикл повторяется до конца этого процесса, и, взяв с приемного конвейера (44) приемник (45) лотков, вращает плиту, снимает лоток и упаковывает плиты до заданного количества от 20 до 200 на упаковщике (46) необработанных плит, а затем это количества упакованных необработанных плит перемещаются в приемник (47) необработанных плит.

5. Способ производства строительных плит из отходов или многослойных частично полимерных материалов по п.1, отличающийся тем, что завершающий этап упаковки начинается таким образом, что после определенного времени дополнительного охлаждения, когда плиты становятся достаточно стабильными, необработанные плиты доставляются вилочным погрузчиком (48) к входному картриджу (49), после чего устройство (50) для автоматического позиционирования принимает по одной плите за раз, делает лазерную маркировку позиций в устройстве, поднимается на заданную высоту, тем самым определяя уровень резки, а резак (54) затягивает плиту и запускает цикл из восьми автоматических пил, четырех резаков (54) и четырех устройств предварительной резки для каждой стороны, после чего плиты транспортируются к механизму (51) для очистки, а затем до упаковщика (52) готовых плит, где после упаковки заданного числа плит с помощью механизма (53) заворачивается и затягивается шпанер, а обрезки направляют на линию подготовки для измельчения в мельницах (2) с последующим использованием снова.

| CN 111267286 A1, 12.06.2020 | |||

| CN 101745965 A1, 23.06.2010 | |||

| CN 1127185 A1, 24.07.1996 | |||

| Электропривод автономного транспортного средства | 1986 |

|

SU1425108A1 |

| US 5624620 A1, 29.04.1997 | |||

| Способ изготовления ориентировано-стружечной плиты | 2015 |

|

RU2668328C2 |

Авторы

Даты

2021-12-30—Публикация

2021-05-19—Подача