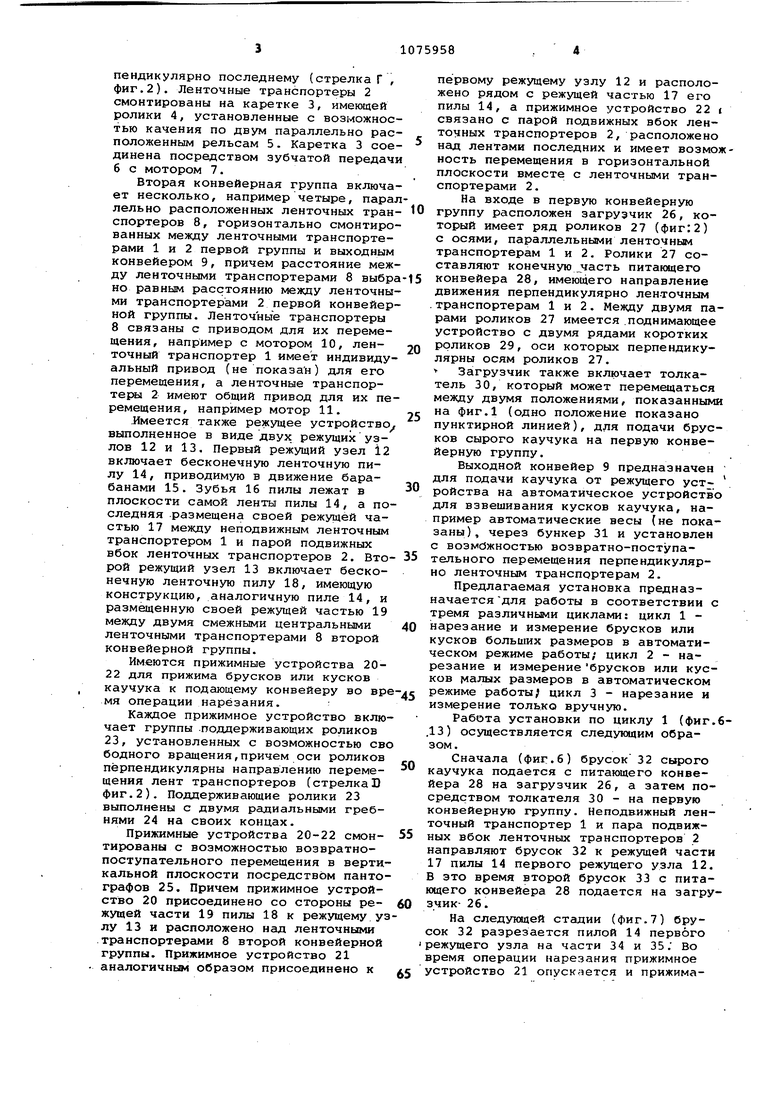

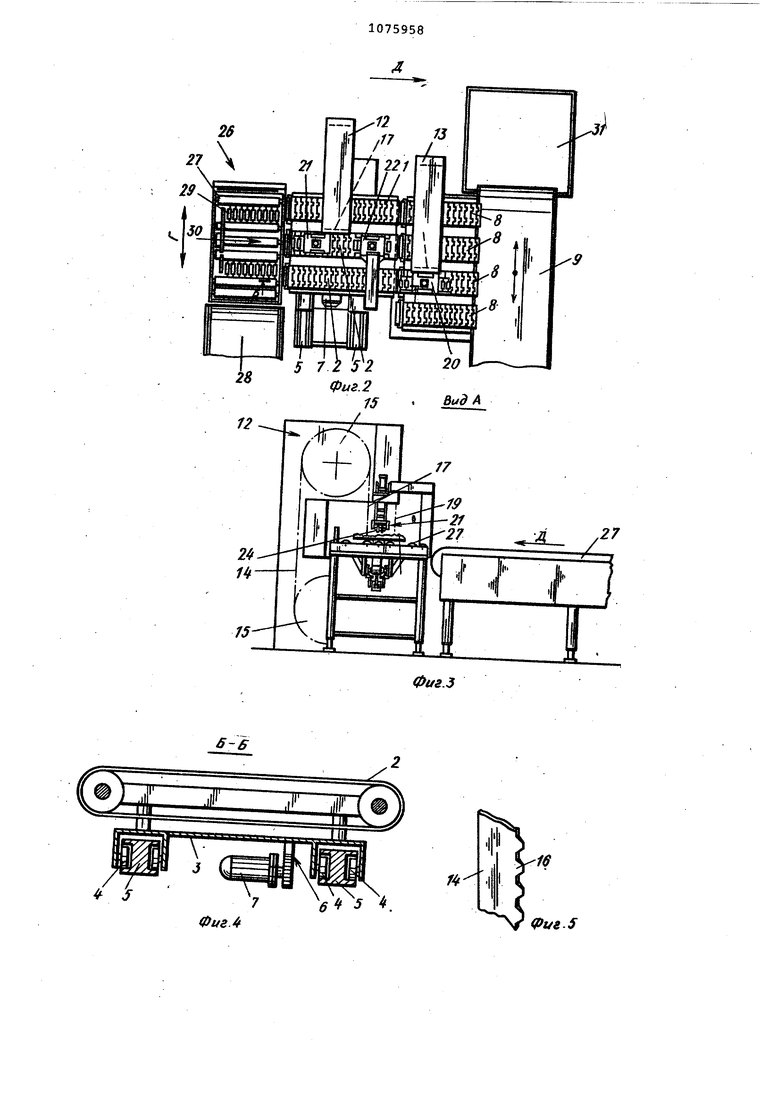

Изобретение относится к оборудованию для приготовления резиновых смесей и, в частности, может быть и пользовано для нарезания и измерени .заготовок, например брусков или кус ков сырого каучука для подачи последних в смеситель для резины. Известна установка для нарезания и измерения брусков или кусков каучука, подаваемых в зону обработки, содержащая подакидие конвейеры, режущее устройство и выходной конвейер для подачи кусков каучука от режущего устройства к устройству дл взвешивания и обеспечивающая разрезание брусков каучука в трех различ ных плоскостях для получения кусков с заранее определенными и постоянны ми размерами Л . Однако установка обеспечивает, получение определенного веса навески без регулировки его интервала, что сужает эксплуатационные возможности установки. Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является установка для нарезания и измерения брусков или кусков каучука, подаваемых в смеситель для резины, родержащая подающи конвейеры, режущее устройство, имекицее связанные с ним прижимные устройства для прижима брусков или кус ков каучука к ленте основного подаю щего конвейера во время операции на резания, и выходной конвейер для по дачи на автоматическое устройство для взвешивания кусков каучука от р жущего устройства, В установке подающие конвейеры выполнены в виде установленных в одну линию ленточных транспортеров, предназначенных для подачи брусков каучука в режущее устройство, которым обеспечивается последовательное нарезание кусков каучука одинакового размера от брусков посредством установленных с возможностью возвратно-поступательного перемещения в вертикальной плоскости ножей 2,. Однако в известной установке недостаточно высока скорость нарезания а также точность последнего, ввиду невозможности получения навески малы размеров с небольшими отклонениями последних, а следовательно с более точным весом, а также ввиду невозмож ности регулирования веса довеска, добавляемого к грубой навеске для получения точного .заданного веса навески . Целью изобретения является повышение скорости и точности нарезания Цель достигается тем, что в установке для нарезания и измерения брусков или кусков каучука, подаваемых в смеситель, содержащей подающие конвейеры, режущее устройство, имеющее связанные с ним прижимные устройства для прижима брусков или кусков каучука к ленте подающего конвейера во время операции нарезания, и выходной конврйер для подачи на автоматическое устройство для взвешивания кусков каучука от режущего устройства, подающие конвейе ал выполнены в виде двух конвейерных групп, первая из которых имеет неподвижный ленточный транспортер и пару дополнительных ленточных транспортеров, зафиксированных относительно друг другау но подвижных вбок относительно неподвижного ленточного транспортера, а вторая конвейерная группа имеет несколько ленточных транспор- теров, помещенных между первой конвейерной группой и выходным конвейером, режущее устройство выполнено в виде двух режущих узлов с бесконечными ленточными зубчатьми пилами, зубья которых лежат в плоскости самих лент, лента пилы первого режущего узла размещена между неподвижным ленточным транспортером и парой подвижных вбок ленточных транспортеров, а лента пилы второго режущего узла размещена между двумя смежными ленточными транспортерами второй конвейерной группы, причем установка снаб,жена средствами для регулирования бокового перемещения подвижных ленточных транспортеров в зависимости от выходных сигналов автоматического устройства для взвешивания, а прижимные устройства выполнены в виде групп поддерживающих роликов, оси которых перпендикулярны направлению перемещения лент транспортеров и которые выполнены с радиальными гребнями на своих концах. На фиг.1 изображена предлагаемая установка, вид сбоку/ на фиг.2 - то же, план; на фиг.З - вид А на фиг.1; на фиг.4 - разрез Б-Б на фиг.2/ на фиг.З - лента бесконечной .зубчатой пилы, на фиг. 6-13 - предлагаемая установка, различные стадии операций первого цикла нарезания или измерения брусков или кусков каучука/ на фиг.14-21 - то же, различные стадии операций второго, цикла нарезания и измерения брусков или кусков каучука; на фиг.22 - компоновка трех устано- i вок, план, на фиг. 23 - вид В ка фиг.22. Установка содержит подающие конвейеры, выполненные в виде двух конвейерных групп. Первая конвейерная группа включает горизонтально неподвижный ленточный транспортер 1 и пару горизонтальных параллельных дополнительных Ленточных транспортеров 2, зафиксированных относительно друг друга, но подвижных вбок относительно неподвижного ленточного транспортера 1, перпендикулярно последнему (стрелка Г , фиг.2). Ленточные транспортеры 2 смонтированы на каретке 3, имеющей ролики 4, установленные с возможностью качения по двум параллельно расположенньом рельсам 5. Каретка 3 соединена посредством зубчатой передачи 6 с мотором 7.

Вторая конвейерная группа включает несколько, например четыре, параллельно расположенных ленточных транспортеров 8, горизонтально смонтированных между ленточными транспортерами 1 и 2 первой группы и выходным конвейером 9, причем расстояние между ленточными транспортерами 8 выбра но равным расстоянию между ленточными транспортерами 2 первой конвейерной группы. Ленточные транспортеры 8 связаны с приводом для их перемещения, например с мотором 10, ленточный транспортер 1 имеет индивидуальный привод (не показан) для его перемещения, а ленточные транспортеры 2 имеют общий привод для их перемещения, например мотор 11.

.Имеется также режущее устройство выполненное в виде двух режущих узлов 12 и 13, Первый режущий узел 12 включает бесконечную ленточную пилу 14, приводимую в движение барабанами 15. Зубья 16 пилы лежат в плоскости самой ленты пилы 14, а последняя размещена своей режущей частью 17 между неподвижным ленточным транспортером 1 и парой подвижных вбок ленточных транспортеров 2. Второй режущий узел 13 включает бесконечную ленточную пилу 18, имеющую конструкцию, аналогичную пиле 14, и размещенную своей режущей частью 19 между двумя смежными центральными ленточными транспортерами 8 второй конвейерной группы.

Имеются прижимные устройства 2022 для прижима брусков или кусков каучука к подающему конвейеру во время операции нарезания.

Каждое прижимное устройство включает группы .поддерживающих роликов 23, установленных с возможностью сво бодного вращения,причем оси роликов перпендикулярны направлению перемещения лент транспортеров (стрелкаD фиг.2). Поддерживающие ролики 23 выполнены с двумя радиальными гребнями 24 на своих концах.

Прижимные устройства 20-22 смонтированы с возможностью возвратнопоступательного перемещения в вертикальной плоскости посредством пантографов 25. Причем прижимное устройство 20 присоединено со стороны режущей части 19 пилы 18 к режущему узлу 13 и расположено над ленточными транспортерами 8 второй конвейерной группы. Прижимное устройство 21 аналогичным образом присоединено к

первому режущему узлу 12 и расположено рядом с режущей частью 17 его пилы 14, а прижимное устройство 22 i связано с парой подвижных вбок ленточных транспортеров 2, расположено над лентами последних и имеет возможность перемещения в горизонтальной плоскости вместе с ленточными транспортерами 2.

На входе в первую конвейерную группу расположен загрузчик 26, который имеет ряд роликов 27 (фиг:2) с осями, параллельными ленточным транспортерам 1 и 2. Ролики 27 составляют конечную .часть питающего конвейера 28, имеющего направление движения перпендикулярно ленточным транспортерам 1 и 2. Между двумя парами роликов 27 имеется поднимающее устройство с двумя рядами коротких роликов 29, оси которых перпендикулярны осям роликов 27. Загрузчик также включает толкатель 30, который может перемещаться между двумя положениями, показанными на фиг.1 (одно положение показано пунктирной линией), для подачи брусков сырого каучука на первую конвейерную группу.

Выходной конвейер 9 предназначен для подачи каучука от режущего устройства на автоматическое устройство для взвешивания кусков каучука, например автоматические весы (не показаны), через бункер 31 и установлен с возможностью возвратно-поступательного перемещения перпендикулярно ленточным транспортерам 2.

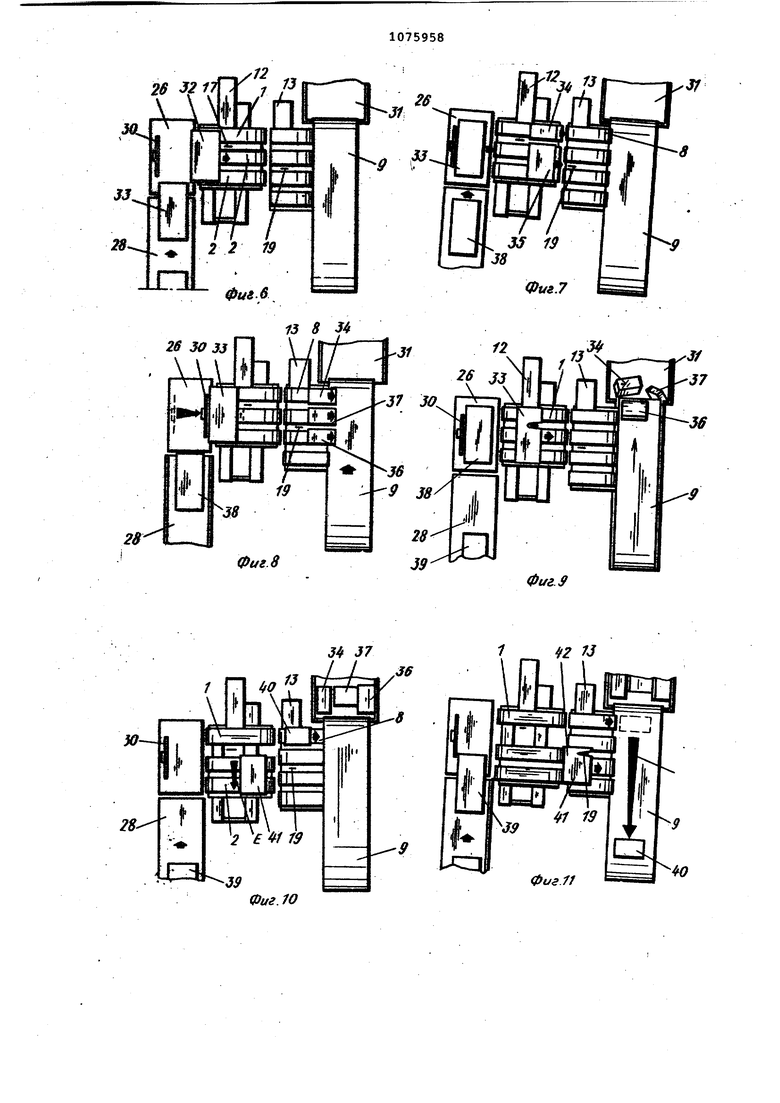

Предлагаемая установка предназначается для работы в соответствии с тремя различными циклами: цикл 1 нарезание и измерение брусков или кусков больших размеров в автоматическом режиме работы; цикл 2 - нарезание и измерение брусков или кусков лалых размеров в автоматическом режиме работы/ цикл 3 - нарезание и измерение только вручную.

Работа установки по циклу 1 (фиг.б13) осуществляется следующим образом .

Сначала (фиг.6) брусок 32 сырого каучука подается с питающего конвейера 28 на загрузчик 26, а затем посредством толкателя 30 - на первую конвейерную группу. Неподвижный ленточный транспортер 1 и пара подвижных вбок ленточных транспортеров 2 направляют брусок 32 к режущей части 17 пилы 14 первого режущего узла 12. В это время второй брусок 33 с питащего конвейера 28 подается на загрузчик- 26.

На следунидей стадии (фиг. 7) брусок 32 разрезается пилой 14 первого режущего узла на части 34 и 35. Во ремя операции нарезания прижимное стройство 21 опуск;5ется и прижимает разрезаемый брусок 32 к ленте ленточного транспортера с помощью роликов 23. Радиальные гребни 24 последних проникают в брусок, пред отвращая возможность смещения посленего в горизонтальной плоскости.

Разрезанные части 34 и 35 бруска перемещаются далее к второй конвейеной группе (фиг.8), а брусок 33 подается на загрузчик 26. При этом часть 35 бруска проходит под режуще частью 19 пилы 18 второго режущего узла 13 и разрезается на части 36 и 37. В результате брусок 32, разрезаный на три части 34, 36 и 37 подается ленточными транспортерами 8 на выходной конвейер 9. Во время нарезания вторым режущим устройством 13 часть 35 бруска прижимается прижимным устройствами 20 и 22 к лентам транспортеров.

Одновременно с вторым нарезанием бруска 32 следующий брусок 33 приподнимается роликами 29 над плоскостью роликов 27 и проталкивается толкателем 30 на первую конвейерную группу.

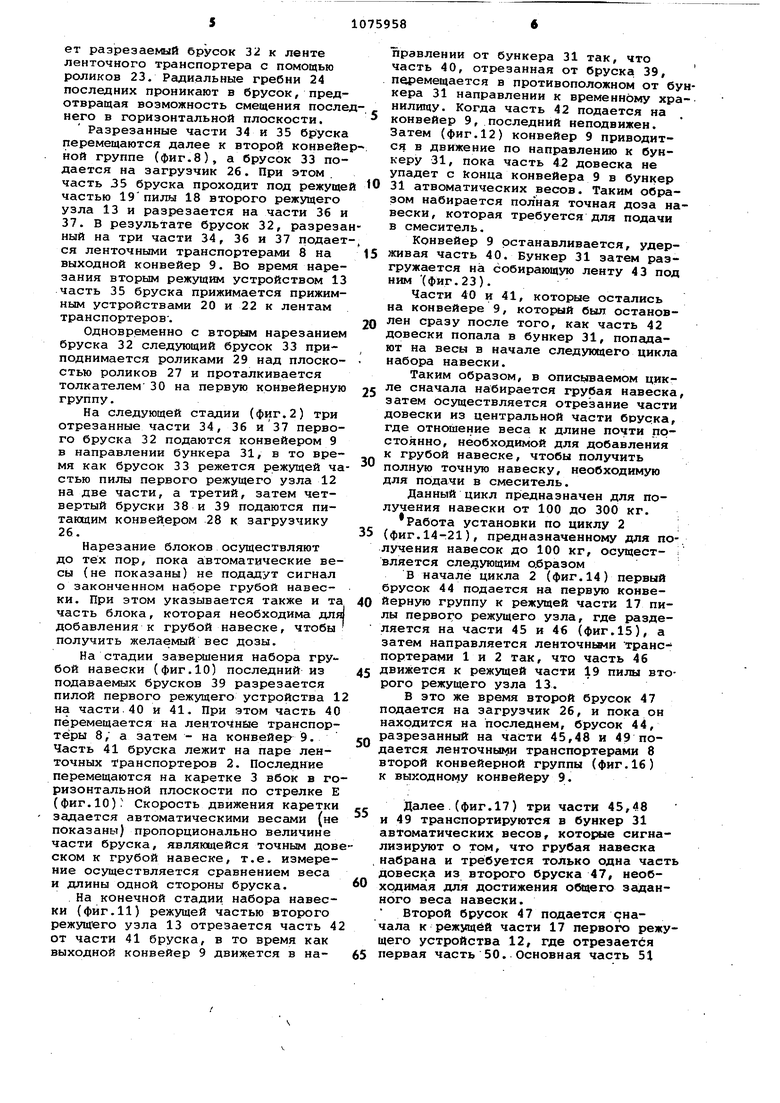

На следующей стадии (фиг,2) три отрезанные части 34, 36 и 37 первого бруска 32 подаются конвейером 9 в направлении бункера 31, в то время как брусок 33 режется режущей частью пилы первого режущего узла 12 на две части, а третий, затем четвертый бруски 38 и 39 подаются питающим конвейером 28 к загрузчику 26.

Нарезание блоков осуществляют до тех пор, пока автоматические весы (не показаны) не подадут сигнал о законченном наборе грубой навески. При этом указывается также и та часть блока, которая необходима для| добавления к грубой навеске, чтобы получить желаемый вес дозы.

На стадии завериения набора грубой навески (фиг.10) последний из подаваемых брусков 39 разрезается пилой первого режущего устройства 12 на части.40 и 41. При этом часть 40 перемещается на лентоЧнае транспортёры 8; а затем - на конвейер 9. Часть 41 бруска лежит на паре ленточных транспортеров 2. Последние перемещаются на каретке 3 вбок в горизонтальной плоскости по стрелке Е (фиг.10) Скорость движения каретки задается автоматическими весами (не показаны) пропорционально величине части бруска, являющейся точным довеском к грубой навеске, т.е. измерение осуществляется сравнением веса и длины одной стороны бруска.

На конечной стадии набора навески (фиг.11) режущей частью второго режущего узла 13 отрезается часть 42 от части 41 бруска, в то время как выходной конвейер 9 движется в направлении от бункера 31 так, что часть 40, отрезанная от бруска 39, перемещается в противоположном от букера 31 направлении к временному хранилищу. Когда часть 42 подается на конвейер 9, последний неподвижен. Затем (фиг.12) конвейер 9 приводится в движение по направлению к буккеру 31, пока часть 42 довеска не упадет с Конца конвейера 9 в бункер 31 атвоматических весов. Таким образом набирается полная точная доза навески, которая требуется для подачи в смеситель.

Конвейер 9 останавливается, удерживая часть 40. Бункер 31 затем разгружается на собирающую ленту 43 под ним (фиг. 23).

Части 40 и 41, которые остались на конвейере 9, который был остановлен сразу после того, как часть 42 довески попала в бункер 31, попадают на весы в начале следующего цикла набора навески.

Таким образом, в описываемом цикле сначала набирается грубая навеска затем осуществляется отрезание части довески из центральной части бруска, где отношение веса к длине почти постоянно, необходимой для добавления к грубой навеске, чтобы получить полную точную навеску, необходимую для подачи в смеситель.

Данный цикл предназначен для получения навески от 100 до 300 кг.

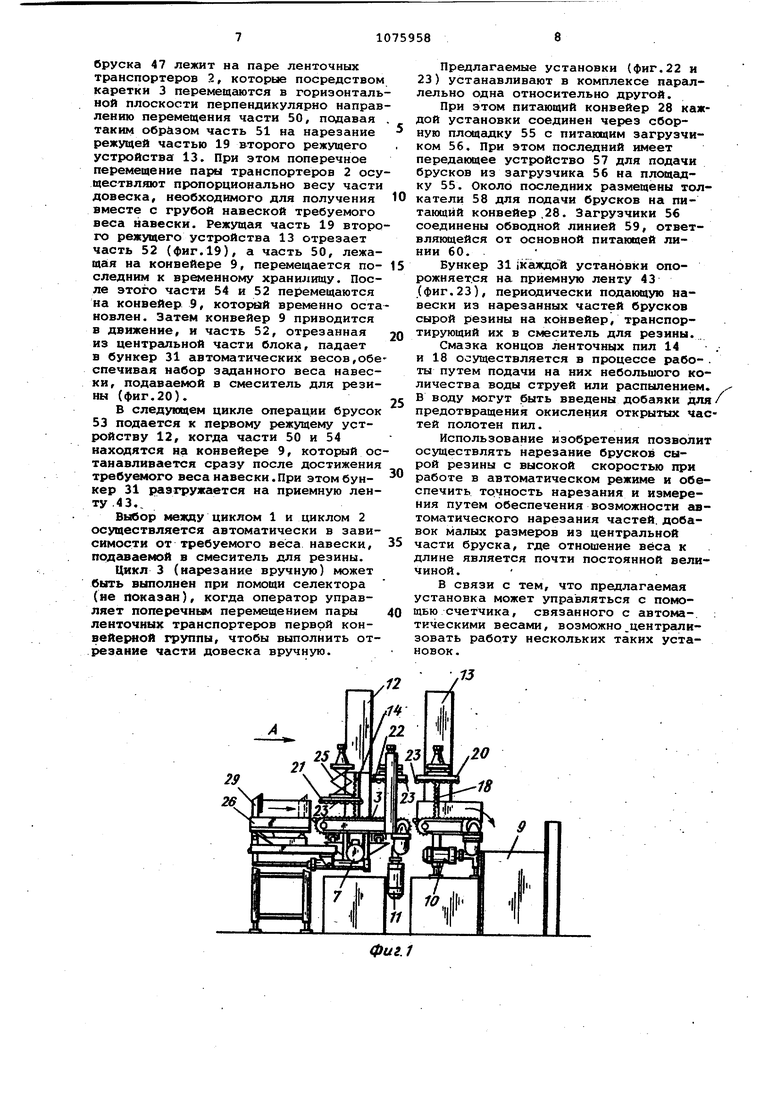

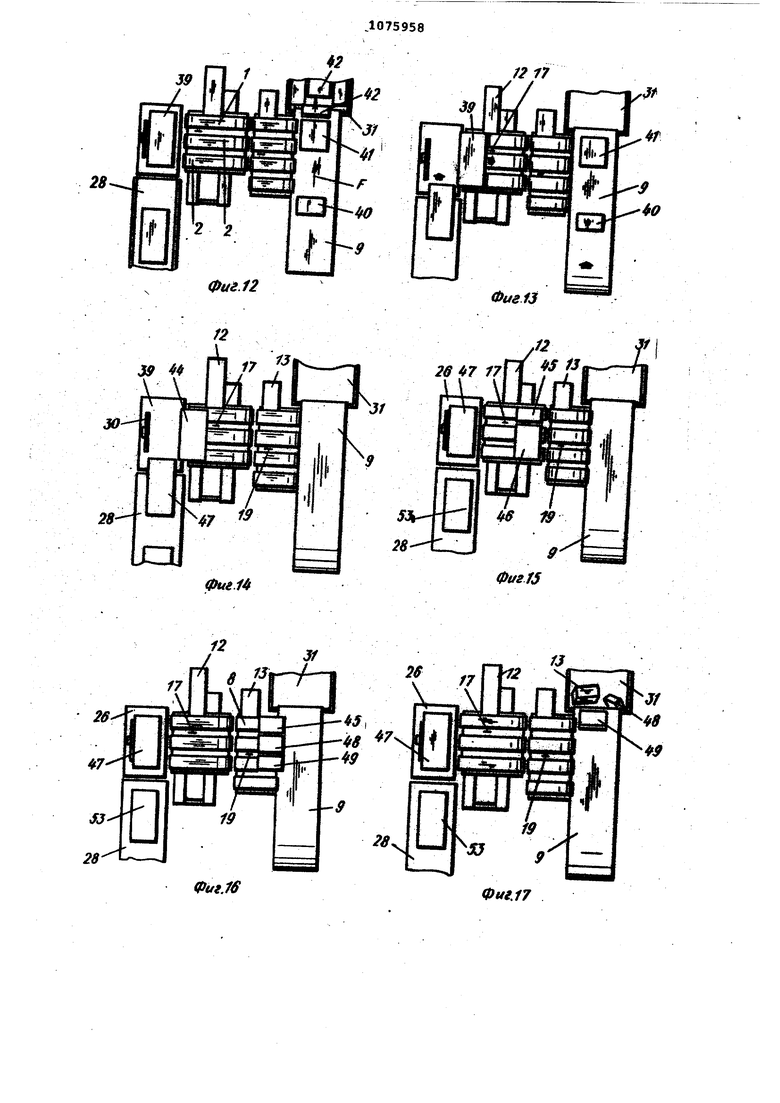

Работа установки по циклу 2 (фиг.14-21), предназначенному для получения навесок до 100 кг, осуществляется следующим абразом

В начале цикла 2 (фиг.14) первый брусок 44 подается на первую конвейерную группу к режущей части 17 пилы первого режущего узла, где разделяется на части 45 и 46 (фиг.15), а затем направляется ленточными транспортерами 1 и 2 так, что часть 46 движется к режущей части 19 пилы второго режущего узла 13.

В это же время второй брусок 47 подается на загрузчик 26, и пока он находится на последнем, брусок 44, разрезанный на части 45,48 и 49 подается ленточны1ли транспортерами 8 второй конвейерной группы (фиг.16) к выходному конвейеру 9.

Далее.(фиг.17) три части 45,48 и 49 транспортируются в бункер 31 автоматических весов, которые сигнализируют о том, что грубая навеска набрана и требуется только одна част довеска из второго бруска 47, необходимая для достижения ойцего заданного веса навески. Второй брусок 47 подается начала к режущей части 17 первого режущего устройства 12, где отрезается первая часть 50. основная часть 51 бруска 47 лежит на паре ленточных транспортеров 2, которые посредством каретки 3 перемещаются в горизонталь ной плоскости перпендикулярно направ лению перемещения части 50, подавая таким образом часть 51 на нарезание режущей частью 19 второго режущего устройства 13. При этом поперечное перемещение пары транспортеров 2 осу ществляют пропорционально весу части довеска, необходимого для получения вместе с грубой навеской требуемого веса навески. Режущая часть 19 второ го режущего устройства 13 отрезает часть 52 (фиг.19), а часть 50, лежащая на конвейере 9, перемещается последним к временному хранилищу. После этого части 54 и 52 перемещаются на конвейер 9, который временно оста новлен. Затем конвейер 9 приводится в движение, и часть 52, отрезанная из центральной части блока, падает в бункер 31 автоматических весов,обе спечивая набор заданного веса навески, подаваемой в смеситель для резины (фиг.20). В следующем цикле операции брусок 53 подается к первому режущему устройству 12, когда части 50 и 54 находятся на конвейере 9, который ос танавливается сразу после достижения требуемого веса иавески.При этом бункер 31 разгружается на приемную ленту.43., Выбор между циклом 1 и циклом 2 осуществляется автоматически в зависимости от требуемого веса навески, подаваемой в смеситель для резины. Цикл 3 (нарезание вручную) может быть выполнен при помощи селектора (не показан), когда оператор управляет поперечным перемещением пары ленточных транспортеров первой конвейерной группы, чтобы выполнить отрезание части довеска вручную.

29

26

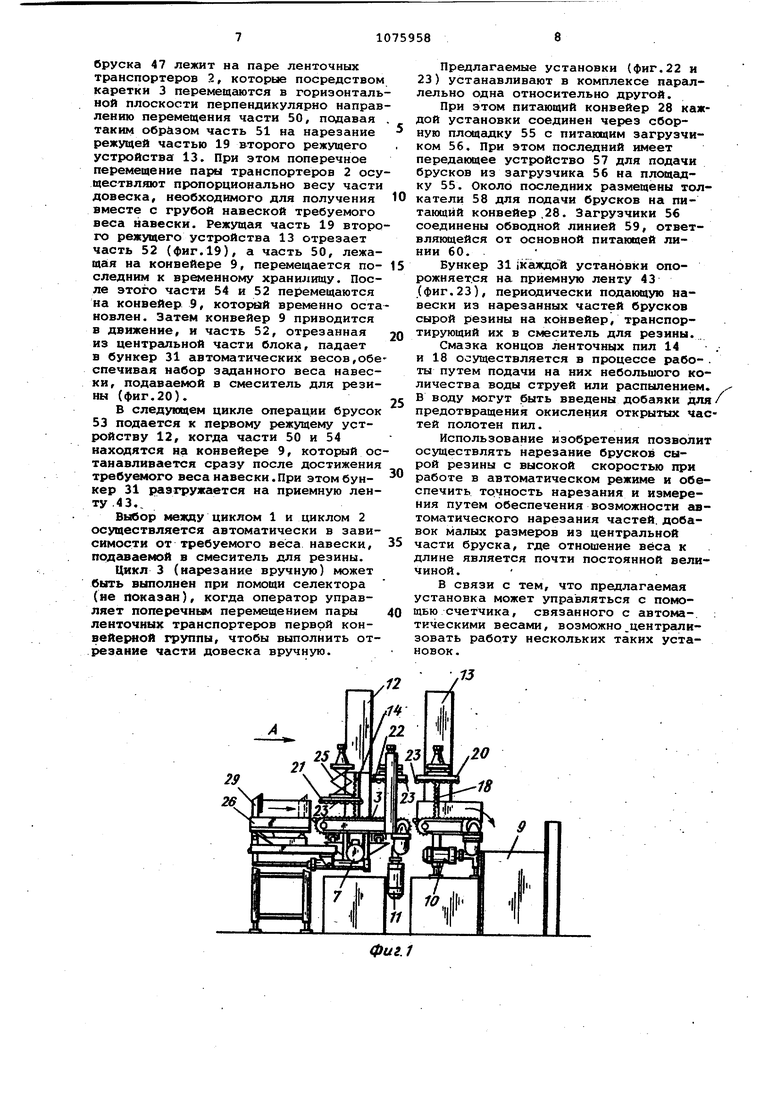

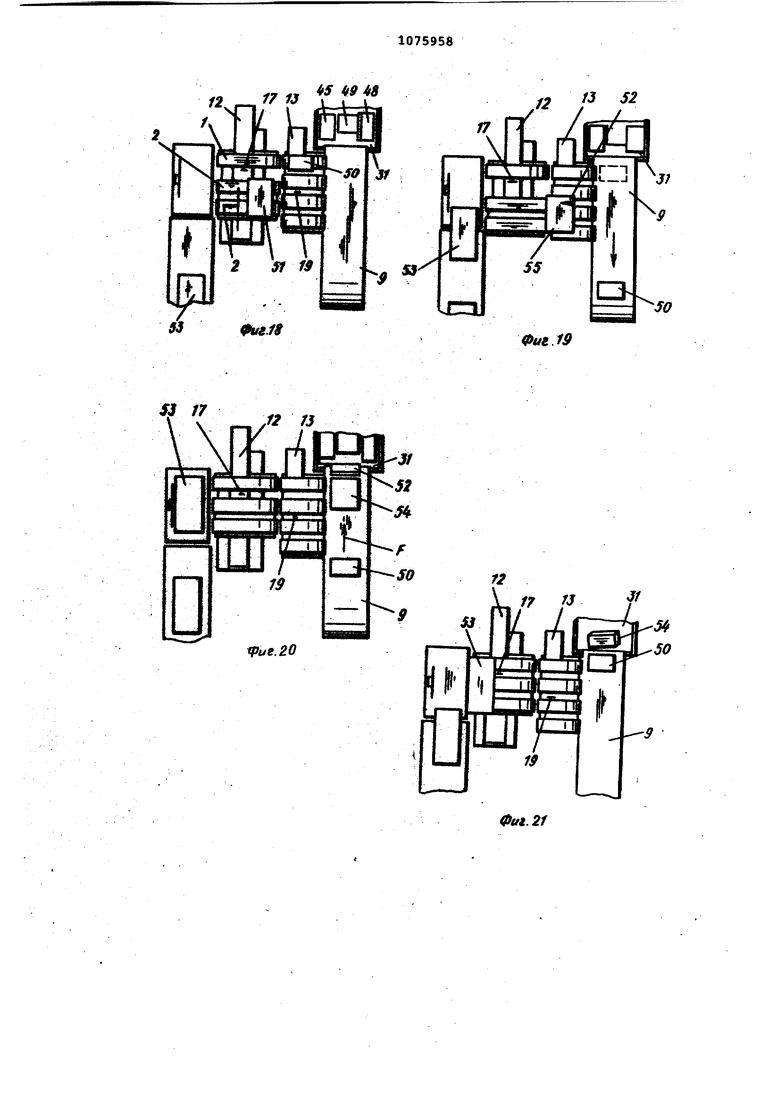

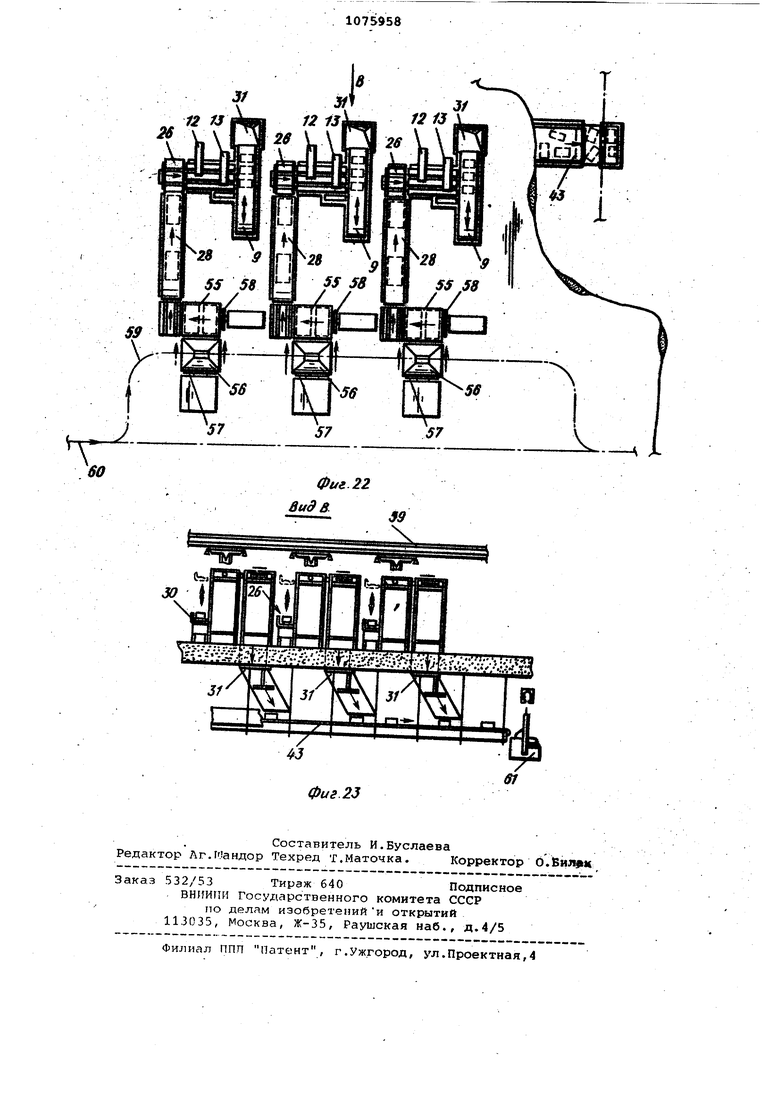

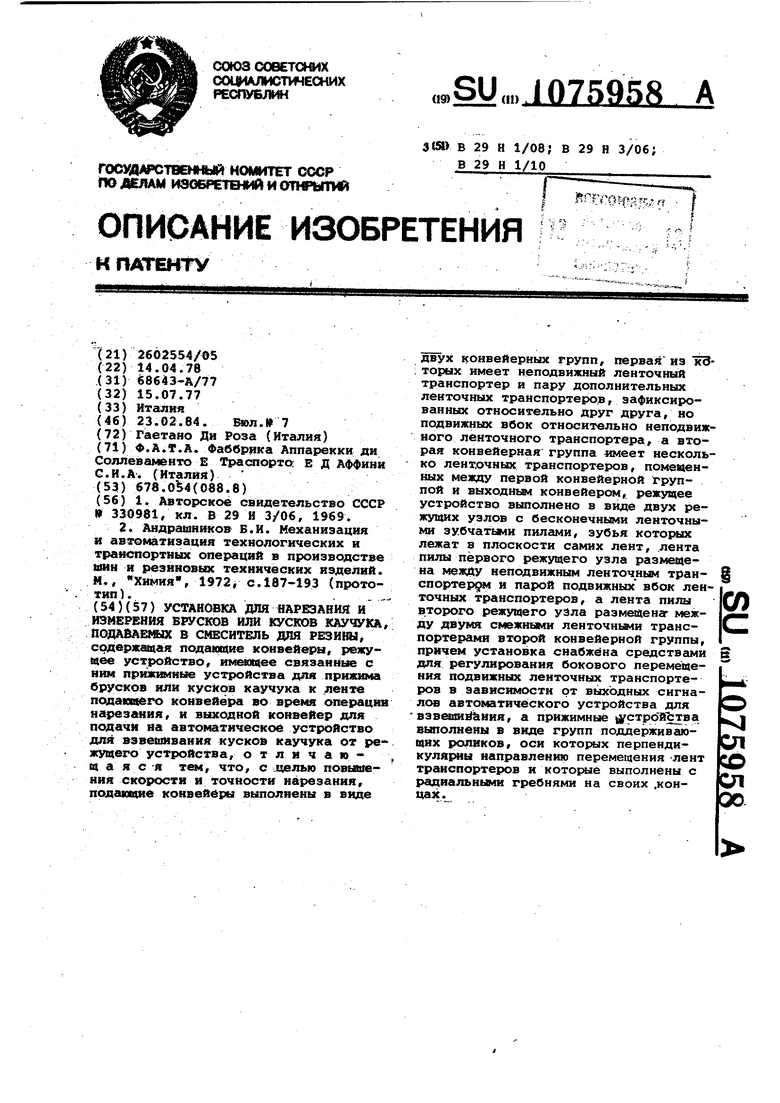

фиг.1 Предлагаемые установки (фиг.22 и 23) устанавливают в комплексе параллельно одна относительно другой. При этом питающий конвейер 28 каждой установки соединен через сборную площадку 55 с питающим загрузчиком 56. При этом последний имеет передающее устройство 57 для подачи брусков из загрузчика 56 на площадку 55. Около последних размещены толкатели 58 для подачи брусков на питающий конвейер.28. Загрузчики 56 соединены обводной линией 59, ответвлякицейся от основной питающей линии 60. Бункер 31 1каждо й установки опорожняет.ся на приемную ленту 43 (фиг.23), периодически подающую навески из нарезанных частей брусков сырой резины на конвейер, транспортирующий их в смеситель для резины.. Смазка концов ленточных пил 14 и 18 осуществляется в процессе рабо- . ты путем подачи на них небольшого количества воды струей или распылением. В воду могут быть введены добавки для предотвращения окисления открытых частей полотен пил. Использование изобретения позволит осуществлять нарезание брусков сырой резины с высокой скоростью при работе в автоматическом режиме и обеспечить точность нарезания и измерения путем обеспечения возможности автоматического нарезания частей, добавок малых размеров из центральной части бруска, где отношение веса к длине является почти постоянной величиной. . В связи с тем, что предлагаемая установка может управляться с помощью счетчика, связанного с автома-. : тическими весами, возможно .централизовать работу нескольких таких установок.

.;

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для резки и развешивания негранулированного каучука перед подачей в смеситель | 1979 |

|

SU1327783A3 |

| Машина для резки и взвешивания блоков или кусков каучука и подачи их в смеситель для резины | 1981 |

|

SU1075959A3 |

| Агрегат для резки брикетов каучука | 1980 |

|

SU889464A1 |

| Ленточнопильный станок | 2024 |

|

RU2834040C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ХЛЕБА | 2003 |

|

RU2271661C2 |

| Агрегат для резки брикетов каучука | 1980 |

|

SU939280A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПИЩЕВОГО ТЕСТА (ВАРИАНТЫ) | 2000 |

|

RU2201083C2 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СТОЛЯРНЫХ ЩИТОВ | 1973 |

|

SU393088A1 |

| УСТРОЙСТВО для РЕЗКИ НА ЛОМТИКИ ПИЩЕВЫХПРОДУКТОВ | 1969 |

|

SU232486A1 |

| СПОСОБ И МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ПОЛОТЕН ИЗ ХОЛСТОВ, ОРИЕНТИРОВАННЫХ В РАЗЛИЧНЫХ НАПРАВЛЕНИЯХ | 1998 |

|

RU2200777C2 |

УСГАНОВЮ ДЛЯ НАРЕЗАНИЯ И ИЭМБРБНИЯ ВРУСКОВ ИЛИ КУСКОВ КАУЧУКА, ПОДАВАБ ШХ В СМЕСИТЕЛЬ ДЛЯ РВЗИШ 1, содержащая подающие конвейеры, режущее устройство, имеющее связанные с ним прижимные устройства для прижима брусков или KycitoB каучука к ленте подающего конвейера во время стерации нарезгшия, и выходной конвейер для подачи на автоматическое устройство для взвешивания кусков каучука от режущего устройства, отличаю- , щ а я с -я уем, что/ с .целью повьанения скорости и точности нарезания, подающие конвейеры выполнены в виде двух конвейерных групп, первая из ТГЗторых имеет неподвижный ленточный транспортер и пару дополнительных ленточных транспортеров, зафиксированных относительно друг друга, но подвижных вбок относительно неподвижного ленточного транспортера, а вторая конвейерная группа имеет несколько ленточных транспортеров, помещенных между первой конвейерной группой и выходным конвейером, режущее устройство выполнено в виде двух режущих узлов с бесконечными ленточными зубчатьми пилами, зубья которых лежат в плоскости самих лент, лента пилы первого режущего узла размещена меядцу неподвижным ленточным транспортеру и парой подвижных вбок ленСО точных транспортеров, а лента пилы в.торого режущего узла размещена между двумя смежнБ ш ленточньми транспортерами второй конвейерной группы, причем установка снабжена средствами для регулирования бокового перемещения подвижных ленточных транспортеров в зависимости от выходных сигналов автоматического устройства для , а прижимные |устрр й тва VI выполнены в виде групп поддерживаюел щих роликов, оси кото1Я:1х перпендисо кулярны направлению перемещения -лент транспортеров и которые выполнены с СП радиальными гребнями на своих .кон00. цах.

2 15 8 34 26 30 3J Фиг. 8

3 37

Л

Фиг. Ю

2 7J

Фиг 11 1A Фиг. Фиг.1 Фиг.16 0lfSj Фиг,17 ftS Ii9 48 П „ 17 /J Фиг.9 5 17

Фиг.21 ii 13 ipue.20 /J S2 j j; Фи119

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ КИП КАУЧУКА | 0 |

|

SU330981A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Андрашников Б.И | |||

| Механизация и автоматизация технологических и т| анспортных операций в производстве шин и резиновшс технических изделий | |||

| М., химия, 1972, с.187-193 (прототип). | |||

| ,- | |||

Авторы

Даты

1984-02-23—Публикация

1978-04-14—Подача