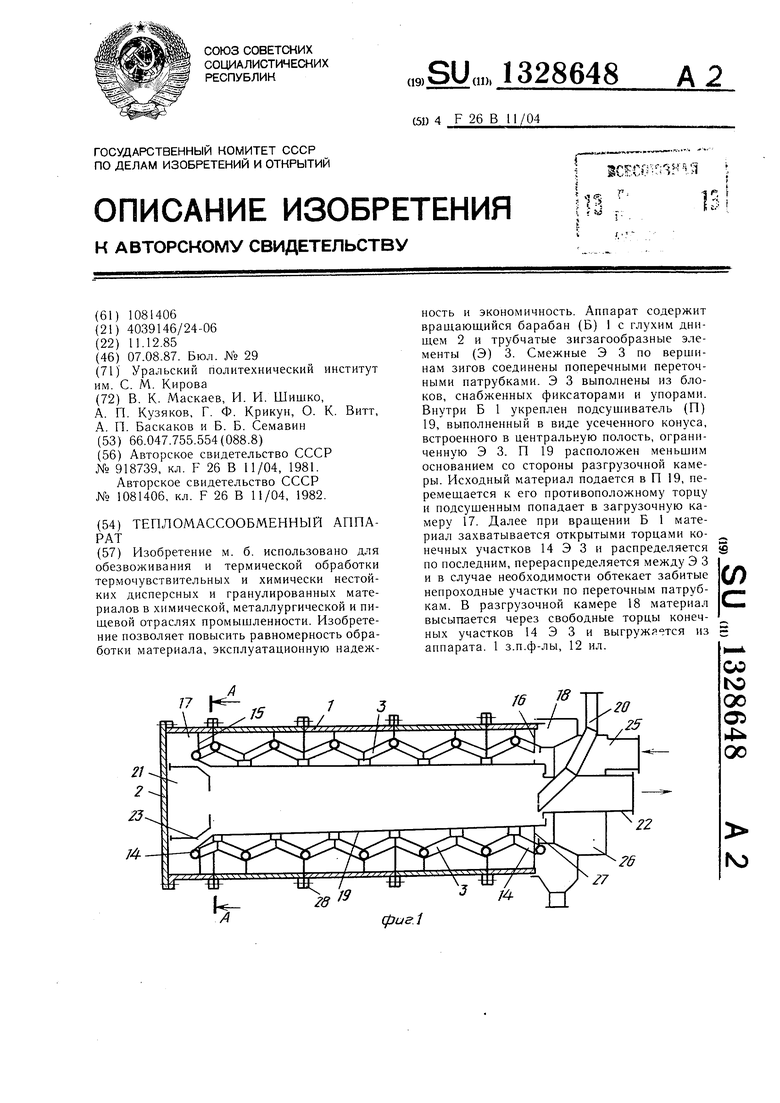

Изобретение относится к тепломассооб- мениому оборудованию, а именно к вращающимся барабанам с конвективно-кондуктив- ным подводом тепла, может быть использовано для обезвоживания и термической обработки термочувствительных и химически нестойких дисперсных и гранулированных материалов в химической, металлургической, нищевой и других отраслях промышленности и является усовершенствованием устройства по авт. св. № 1081406.

Цель изобретения - повышение равномерности обработки материала, эксплуатационной надежности и экономичности и упрощение монтажа.

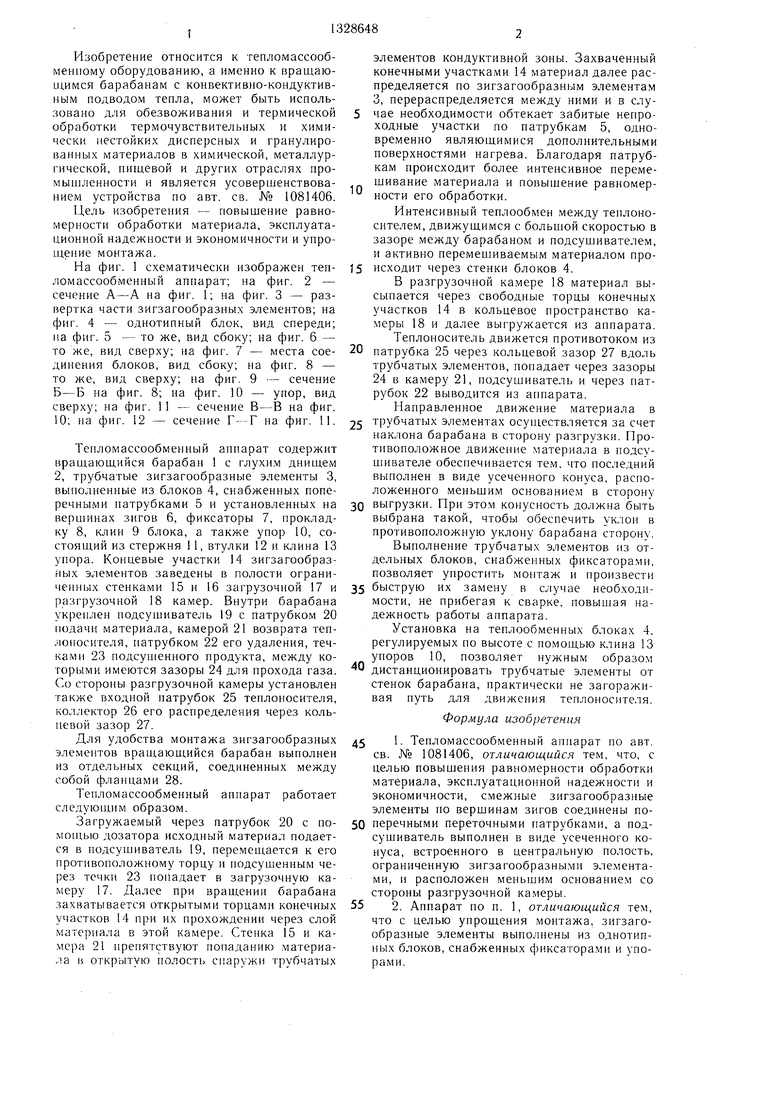

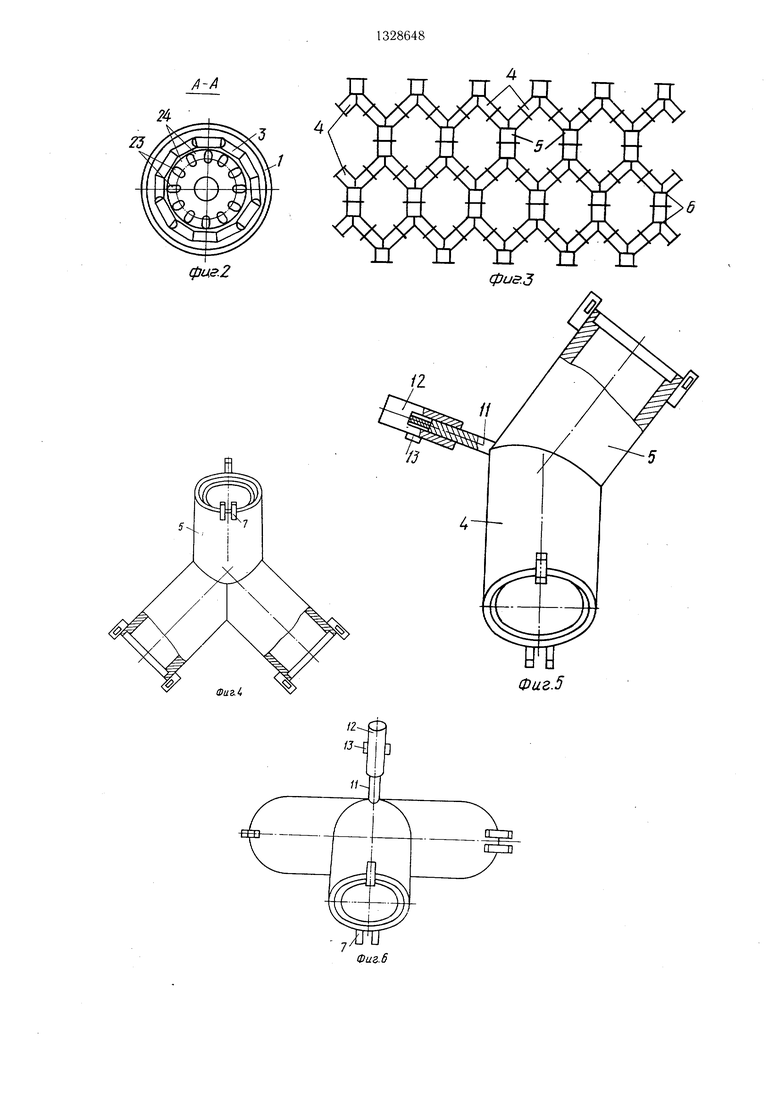

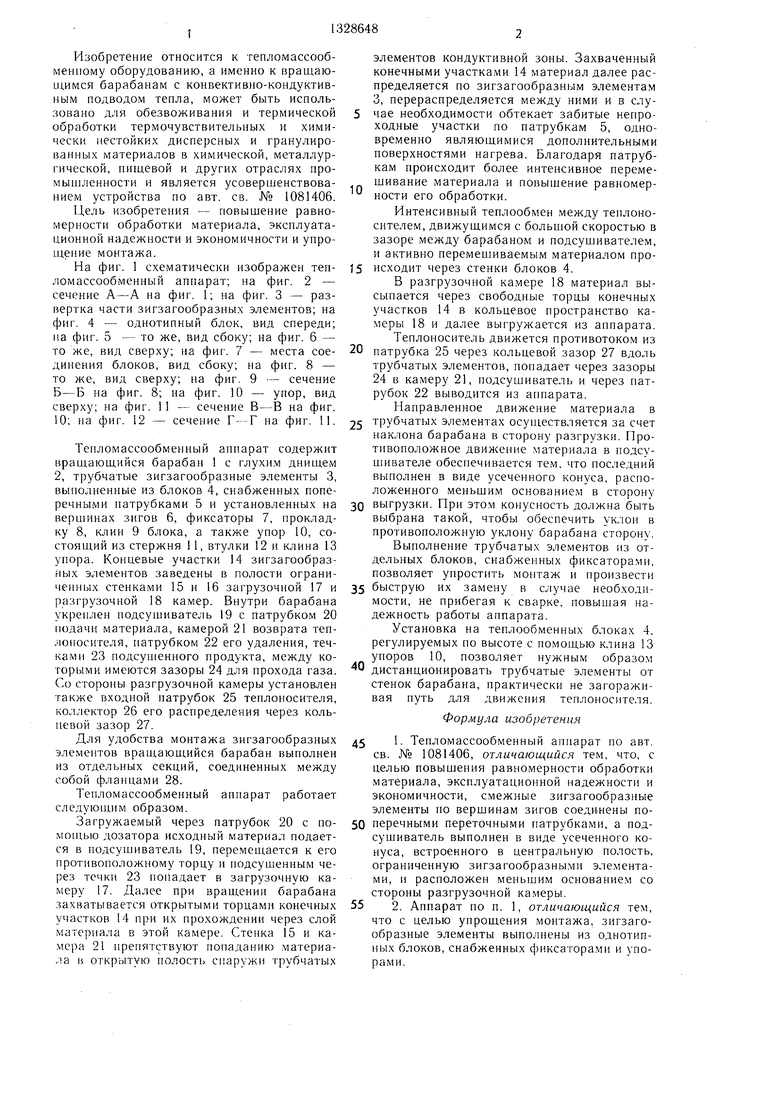

На фиг. 1 схематически изображен теп- ломассообменный аппарат; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - развертка части зигзагообразных элементов; на фиг. 4 - однотипный блок, вид спереди; па фиг. 5 - то же, вид сбоку; на фиг. 6 - то же, вид сверху; на фиг. 7 - места соединения блоков, вид сбоку; на фиг. 8 - то же, вид сверху; на фиг. 9 - сечение Б-Б на фиг. 8; на фиг. И) - упор, вид сверху; на фиг. 11 - сечение В-В на фиг. 10; на фиг. 12 - сечение Г-Г на фиг. П.

Тенломассообменный аппарат содержит вращающийся барабан 1 с глухи.м днищем 2, трубчатые зигзагообразные элементы 3, выполненные из блоков 4, снабженных поперечными патрубками 5 и установленных на вершинах зигов 6, фиксаторы 7, прокладку 8, клин 9 блока, а также упор 10, со- стояп 1ий из стержня 11, втулки 12 и клина 13 упора. Концевые участки 14 зигзагообразных элементов заведены в полости ограниченных стенками 15 и 16 загрузочной 17 и разгрузочной 18 камер. Внутри барабана укреплен подсушиватель 19 с патрубком 20 подачи материала, камерой 21 возврата теплоносителя, патрубком 22 его удаления, течками 23 подсунЕенного продукта, между которыми имеются зазоры 24 для прохода газа. Со сторопы разгрузочной камеры установлен также входной патрубок 25 теплоносителя, коллектор 26 его распределения через кольцевой зазор 27.

Для удобства монтажа зигзагообразных элементов вращающийся барабан выполнен из отдельных секций, соединенных между собой фланцами 28.

Тепломассообменный аппарат работает следуюпхим образом.

Загружаемый через патрубок 20 с помощью дозатора исходный материал подается в подсушиватель 19, пере.мещается к его противоположному торцу и подсушенным через течки 23 попадает в загрузочную камеру 17. Далее при вращении барабана захватывается открытыми торцами конечных участков 14 при их прохождении через слой материала в этой камере. Стенка 15 и камера 21 препятствуют попаданию материа- ,.а в открытую полость снаружи трубчатых

элементов кондуктивной зоны. Захваченный конечными участками 14 материал далее распределяется по зигзагообразным элементам 3, перераспределяется между ними и в слу- чае необходимости обтекает забитые непроходные участки по патрубкам 5, одновременно являющимися дополнительными поверхностями нагрева. Благодаря патрубкам происходит более интенсивное перемешивание материала и повышение равномер- ности его обработки.

Интенсивный теплообмен между теплоносителем, движущимся с большой скоростью в зазоре между барабаном и подсушивателем, и активно перемешиваемым материалом про- 5 исходит через стенки блоков 4.

В разгрузочной камере 18 материал высыпается через свободные торцы конечных участков 14 в кольцевое пространство камеры 18 и далее выгружается из аппарата.

Теплоноситель движется противотоком из 0 патрубка 25 через кольцевой зазор 27 вдоль трубчатых элементов, попадает через зазоры 24 в камеру 21, подсушиватель и через патрубок 22 выводится из аппарата.

Направленное движение материала в 5 трубчатых элементах осуп ествляется за счет наклона барабана в сторону разгрузки. Иро- тивоположное движение материала в подсу- шивателе обеспечивается тем, что последний выполнен в виде усеченного конуса, расположенного меньшим основанием в сторону 0 выгрузки. Ири этом конусность должна быть выбрана такой, чтобы обеспечить уклон в противоположную уклону барабана сторону.

Выполнение трубчатых элементов из отдельных блоков, снабженных фиксаторами, позволяет упростить монтаж и произвести 5 быструю их замену в случае необходимости, не прибегая к сварке, повышая надежность работы аппарата.

Установка на теплообменных блоках 4, регулируемых по высоте с помощью клина 13 упоров 10, позволяет нужным образом Q дистанционировать трубчатые элементы от стенок барабана, практически не загораживая путь для движения теплоносителя.

Формула изобретения

5 1. Тепломассообменный аппарат по авт. св. № 1081406, отличающийся тем, что, с целью повышения равномерности обработки материала, эксплуатационной надежности и экономичности, смежные зигзагообразные элементы по вершинам зигов соеди-нены по0 перечными переточными патрубками, а подсушиватель выполнен в виде усеченного конуса, встроенного в центральную полость, ограниченную зигзагообразными элементами, и расположен меньшим основанием со стороны разгрузочной камеры.

5 2. Аппарат по п. 1, отличающийся тем, что с целью упрощения монтажа, зигзагообразные элементы выполнены из однотипных блоков, снабженных фиксаторами и упорами.

//-/

24

фцг.2

Фиг 4

Фиг.5

Фиг.6

f5

Фи. 7

фиг. 8

в-в

Ч

8 6-5

Фиг.9

//

Т

В

фиг. 10

Фиг. //

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1982 |

|

SU1081406A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1337629A2 |

| УСТРОЙСТВО ДЛЯ ДЕГИДРАТАЦИИ ФТОРИДА АЛЮМИНИЯ | 1997 |

|

RU2115625C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2151985C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1987 |

|

SU1515864A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1997 |

|

RU2182296C2 |

| Тепломассообменный аппарат | 1980 |

|

SU918739A1 |

| АППАРАТ ДЛЯ ТЕРМООБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2072066C1 |

| Тепломассообменный аппарат | 1985 |

|

SU1305512A1 |

| Аппарат для проведения тепломассообменных процессов во взвешенном состоянии | 1980 |

|

SU939902A1 |

Изобретение м. б. использовано для обезвоживания и термической обработки термочувствительных и химически нестойких дисперсных и гранулированных материалов в химической, металлургической и пищевой отраслях промышленности. Изобретение позволяет повысить равномерность обработки материала, эксплуатационную надежность и экономичность. Аппарат содержит вращающийся барабан (Б) I с глухим днищем 2 и трубчатые зигзагообразные элементы (Э) 3. Смежные Э 3 по верщи- нам зигов соединены поперечными переточными патрубками. Э 3 выполнены из блоков, снабженных фиксаторами и упорами. Внутри Б 1 укреплен подсущиватель (П) 19, выполненный в виде усеченного конуса, встроенного в центральную полость, ограниченную Э 3. П 19 расположен меньшим основанием со стороны разгрузочной камеры. Исходный материал подается в П 19, перемещается к его противоположному торцу и подсушенным попадает в загрузочную камеру 17. Далее при вращении Б 1 материал захватывается открытыми торцами конечных участков 14 Э 3 и распределяется по последним, перераспределяется между Э 3 и в случае необходимости обтекает забитые непроходные участки по переточным патрубкам. В разгрузочной камере 18 материал высыпается через свободные торцы конечных участков 14 Э 3 и выгружяется из аппарата. 1 з.п.ф-лы, 12 ил. 4 сл со го 00 05 4 00 ho (риеА

11

Фиг. П

Составитель Ю. Мартинчик

Техред И. ВересКорректор Г. Решетник

Тираж 636Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Редактор Н. Тупица Заказ 3472/42

| Тепломассообменный аппарат | 1980 |

|

SU918739A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1081406A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1987-08-07—Публикация

1985-12-11—Подача