1

Изобретение относится к способу непрерывного производства редких тугоплавких металлов, выбранных из группы: титан, цирконий, тантал, ниобий, - в результате реакции их га- логенидов, в особенности хлоридов, с агентом-восстановителем при температуре, более высокой, нежели температура плавления получаемого металла

Целью изобретения является снижение энергетических затрат.

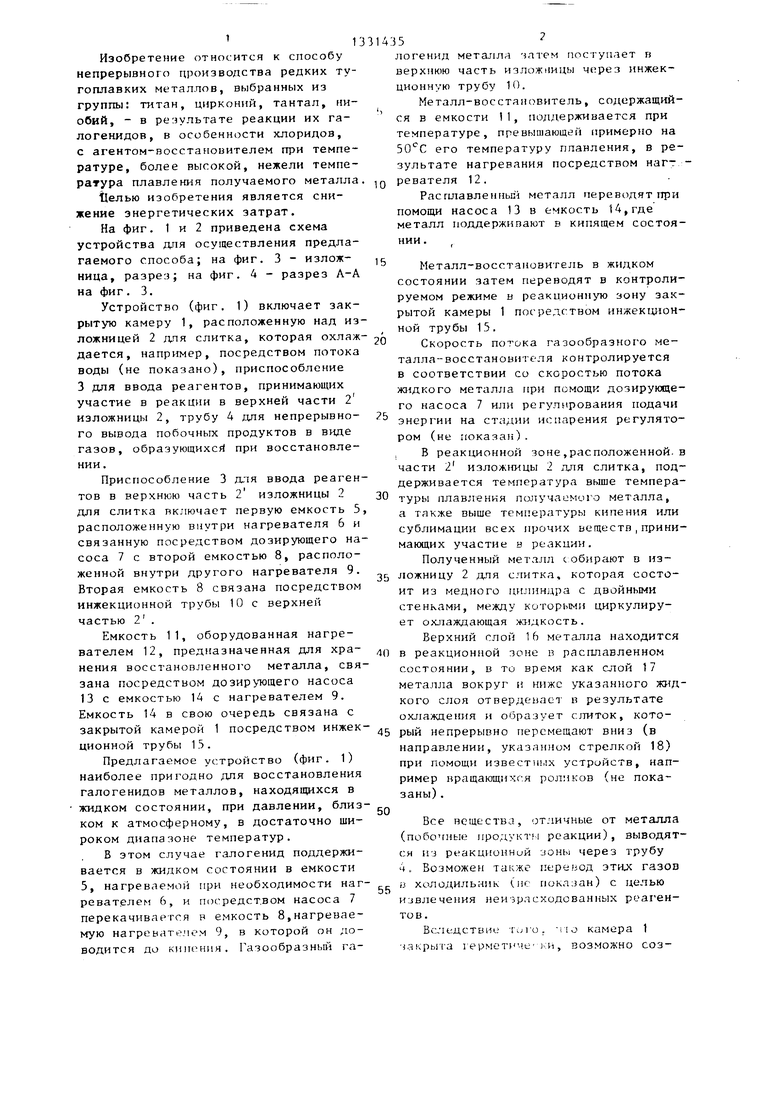

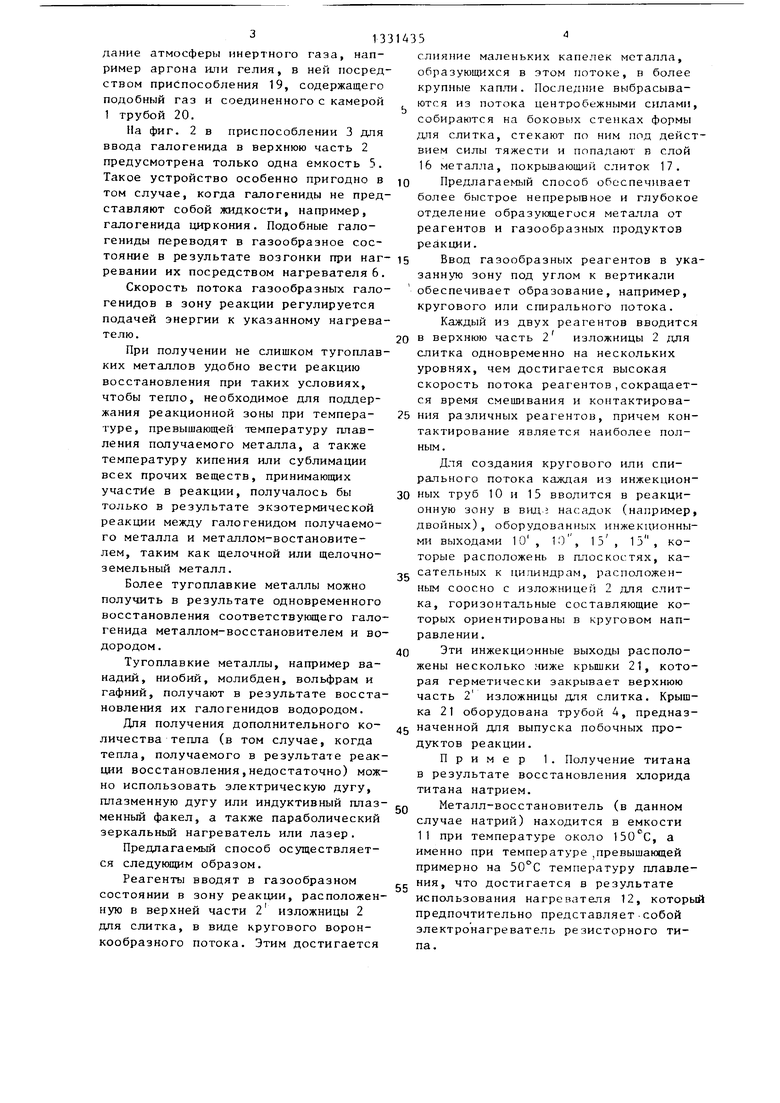

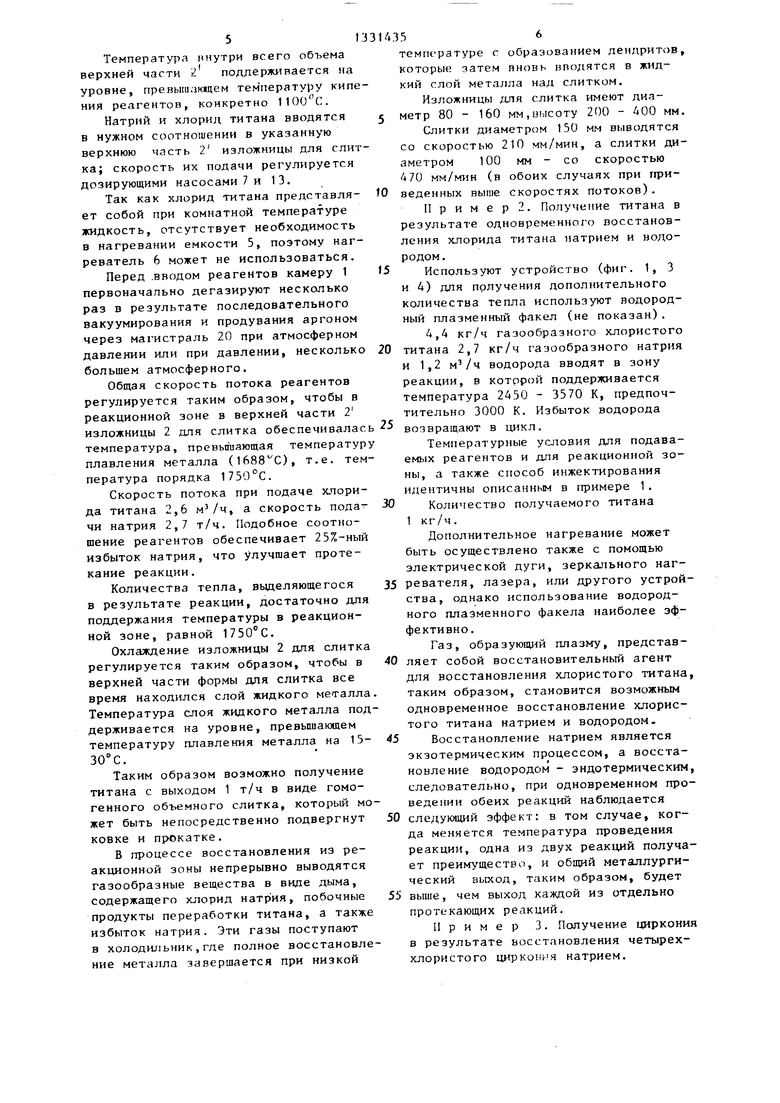

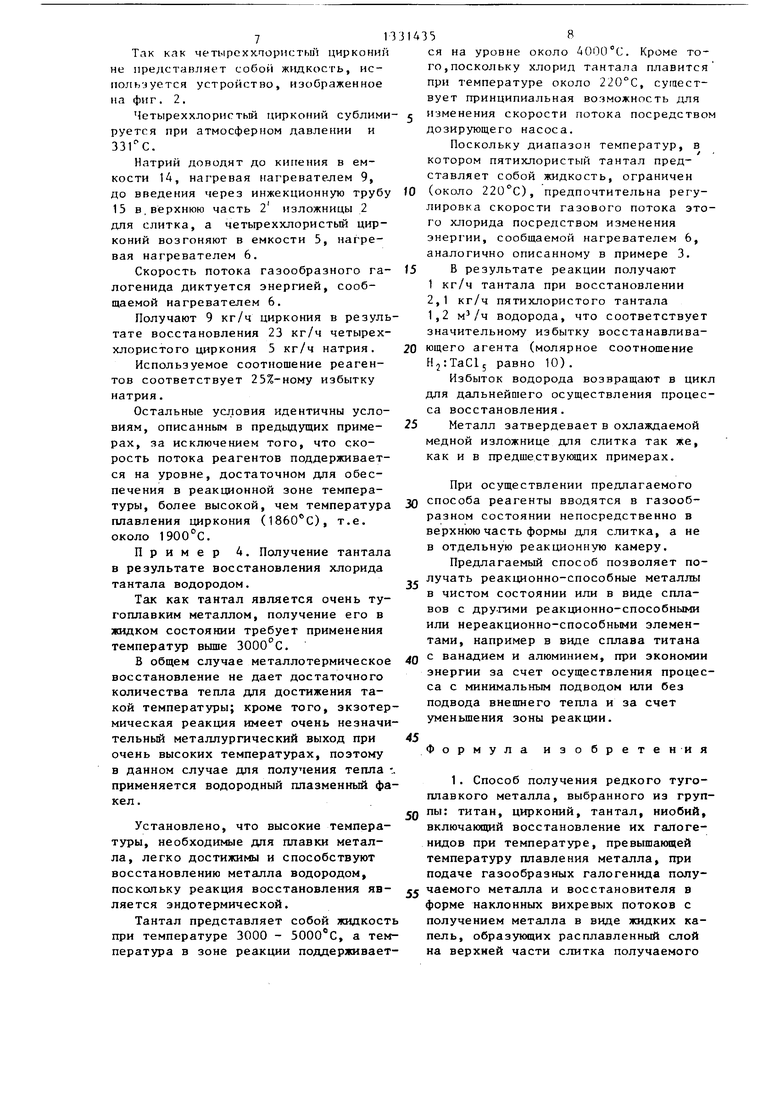

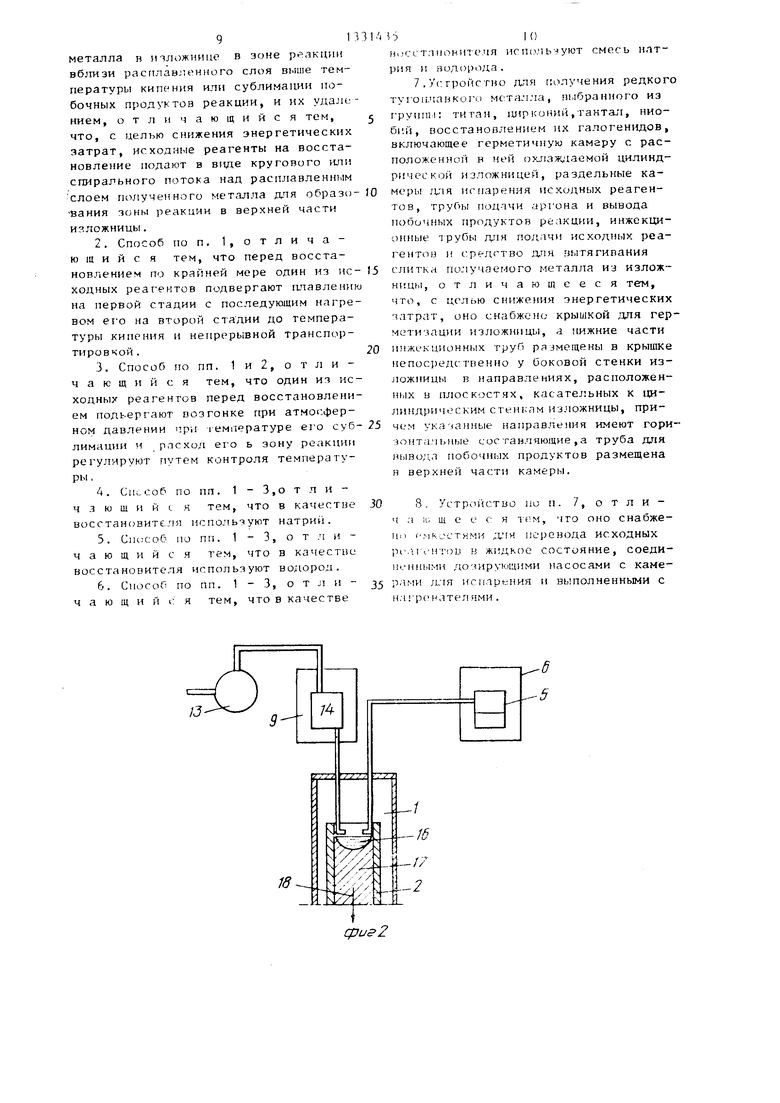

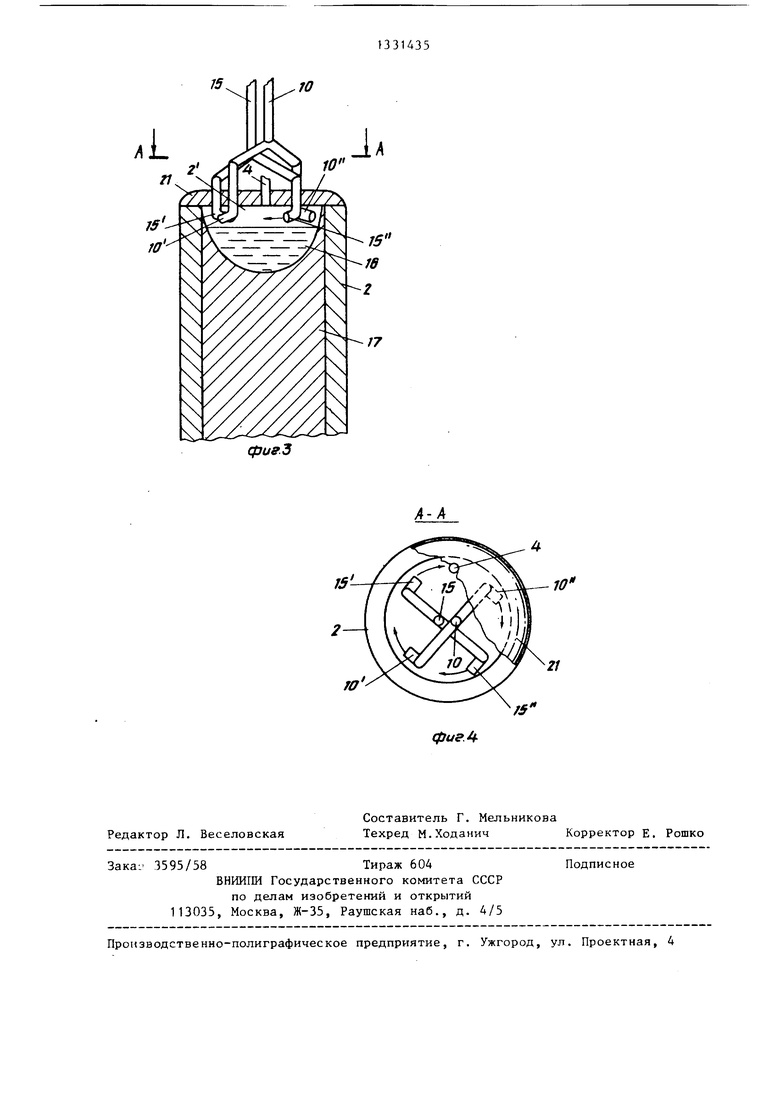

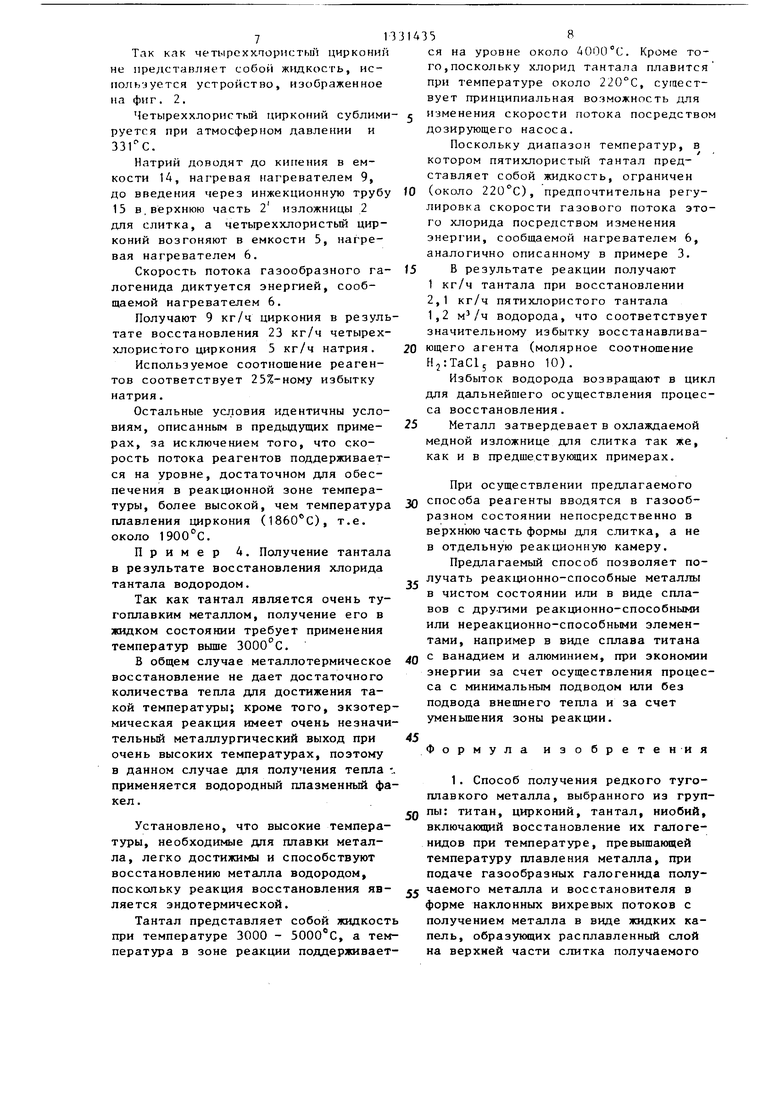

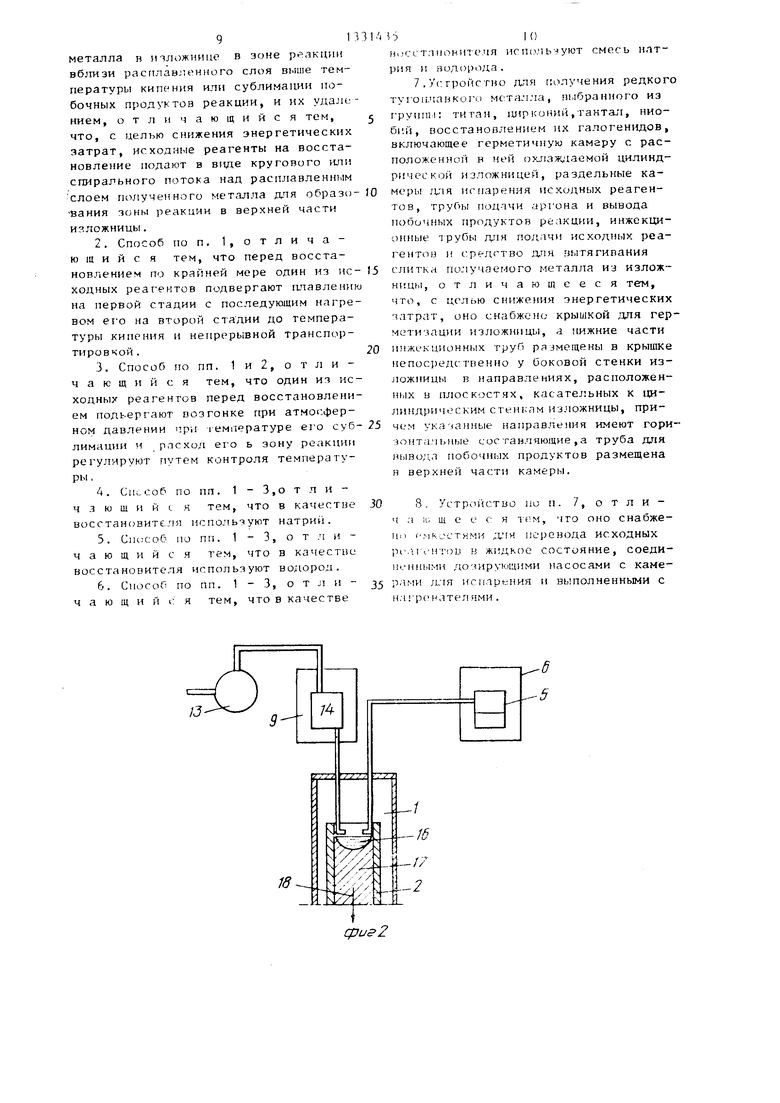

На фиг. 1 и 2 приведена схема устройства для осуществления предлагаемого способа; на фиг. 3 - изложница, разрез; на фиг. 4 - разрез Л-А на фиг. 3.

Устройство (фиг. 1) включает закрытую камеру 1, расположенную над изложницей 2 япя слитка, которая охлаждается, например, посредством потока воды (не показано), приспособление 3 для ввода реагентов, принимающих участие в реакции в верхней части 2 изложницы 2, трубу 4 для непрерывного вывода побочных продуктов в виде газов, образующихся при восстановлении .

Приспособление 3 для ввода реагентов в верхнюю часть 2 изложницы 2 для слитка включает первую емкость 5 расположенную внутри нагревателя 6 и связанную посредством дозирующего насоса 7 с второй емкостью 8, расположенной внутри другого нагревателя 9. Вторая емкость 8 связана посредством инжекционной трубы 10 с верхней частью 2 .

Емкость 11, оборудованная нагревателем 12, предназначенная для хранения восстановленного металла, связана посредством дозирующего насоса 13 с емкостью 14 с нагревателем 9. Емкость 14 в свою очередь связана с закрытой камерой 1 посредством инжекционной трубы 13.

Предлагаемое устройство (фиг. 1) наиболее пригодно для восстановления галогенидов металлов, находящихся в жидком состоянии, при давлении, близком к атмосферному, в достаточно широком диапазоне температур.

В этом случае галогенид поддерживается в жидком состоянии в емкости 5, нагреваемой при необходимости нагревателем 6, и посредством насоса 7 перекачивается в eiMKocTb 8,нагреваемую нагревателем 9, в которой он доводится до кипения. Газообразный га

0

5

0

5

0

5

0

5

35

логенид металла чатем поступает в верхнюю часть изложницы через инжек- ционную трубу 10.

Металл-восстановитель, содержащийся в емкости 11, поддерживается при температуре, превышающей примерно на 50 С его температуру плавления, в результате нагревания посредством нагг - ревателя 12.

Расплавленньй металл переводят при помощи насоса 13 в емкость 14,где металл поддерживают в кипящем состоянии .

Металл-восстановитель в жидком состоянии затем переводят в контролируемом режиме в реакционную зону закрытой камеры 1 посредством инжекшюн- ной трубы 15.

Скорость потока газообразного металла-восстановителя контролируется в соответствии со скоростью потока жидкого металла при помощи дозирующего насоса 7 или регулирования подачи энергии на стадии испарения регулятором (не показан).

, В реакционнор зоне,расположенной, в части 2 изложницы 2 для слитка, поддерживается температура выше температуры плавления получа1:миго металла, а также выще температуры кипения или сублимации всех прочих веществ,принимающих участие в реакции.

Полученный металл собирают в изложницу 2 для слитка, которая состоит из медного luuniHupa с двойными стенками, между которыми циркулирует охлаждающая жидкость.

Верхний слой 16 металла находится в реакционной зоне в расплавленном состоянии, в то время как слой 17 металла вокруг и ниже указанного жидкого слоя отверденает в результате охлаждения и образует слгиток, который непрерывно перемещают вниз (в направлении, указаююм стрелкой 18) при помощи известных устройств, например вращающихг-.я роликов (не показаны) .

Все вещества, отличные от металла (побочные продукт реакции), выводятся из реакдконний зоны через трубу 4. Возможен также перевод этах газов в холодильник (не показан) с целью извлечения неизрлсходованных реагентов.

Вследствие Tui o. по камера 1 чакры га i ерметм -Ш и, возможно соз313

дание атмосферы инертного газа, например аргона или гелия, в ней посредством приспособления 19, содержащего подобный газ и соединенного с камерон 1 трубой 20.

На фиг. 2 в приспособлении 3 для ввода галогенида в верхнюю часть 2 предусмотрена только одна емкость 5. Такое устройство особенно пригодно в том случае, когда галогениды не представляют собой жидкости, например, галогенида циркония. Подобные галогениды переводят в газообразное состояние в результате возгонки при нагревании их посредством нагревателя 6.

Скорость потока газообразных гало- генидов в зону реакции регулируется подачей энергии к указанному нагревателю.

При получении не слишком тугоплавких металлов удобно вести реакцию восстановления при таких условиях, чтобы тепло, необходимое для поддержания реакционной зоны при температуре, превышающей температуру плавления получаемого металла, а также температуру кипения или сублимации всех прочих веществ, принимающих участие в реакции, получалось бы только в результате экзотермической реакции между галогенидом получаемого металла и металлом-востановите- лем, таким как щелочной или щелочноземельный металл.

Более тугоплавкие металлы можно получить в результате одновременного восстановления соответствующего галогенида металлом-восстановителем и водородом.

Тугоплавкие металлы, например ванадий, ниобий, молибден, вольфрам и гафний, получают в результате восстановления их галогенидов водородом.

Для получения дополнительного количества тепла (в том случае, когда тепла, получаемого в результате реакции восстановления,недостаточно) можно использовать электрическую дугу, плазменную дугу или индуктивный плазменный факел, а также параболический зеркальньй нагреватель или лазер.

Предлагаемый способ осуществляется следующим образом.

Реагенты вводят в газообразном состоянии в зону реакции, расположенную в верхней части 2 изложницы 2 для слитка, в виде кругового воронкообразного потока. Этим достигается

435

слияние маленьких капелек металла, образующихся в этом потоке, в более крупные капли. Последние выбрасываются из потока центробежными силами, собираются на боковых стенках формы для слитка, стекают по ним под действием силы тяжести и попадают в слой 16 металла, покрьшающин слиток 17.

0 Предлагаемый способ обеспечивает более быстрое непрерьшное и глубокое отделение образукщегося металла от реагентов и газообразных продуктов реакции.

5 Ввод газообразных реагентов в указанную зону под углом к вертикали обеспечивает образование, например, кругового или сгшрального потока. Каждый из двух реагентов вводится

0 в верхнюю часть 2 изложницы 2 для слитка одновременно на нескольких уровнях, чем достигается высокая скорость потока реагентов,сокращается время смешивания и контактирова5 ния различных реагентов, причем контактирование является наиболее полным.

Для создания кругового или спирального потока каждая из инжекцион0 ных труб 10 и 15 вводится в реакционную зону в вид.; насадок (например, двойных), оборудованных инжекционны- ми выходами 10, 10, 15 , 13, которые расположень в плоскостях, касательных к цилиндрам, расположенным соосно с изложницей 2 для слитка, горизонтальные составляющие которых ориентированы в круговом направлении.

0 Эти инжекционные выходы расположены несколько ниже крышки 21, которая герметически закрывает верхнюю часть 2 изложницы для слитка. Крышка 21 оборудована трубой 4, предназ5 наченной для выпуска побочных продуктов реакции.

Пример 1. Получение титана в результате восстановления хлорида титана натрием.

Q Металл-восстановитель (в данном случае натрий) находится в емкости 11 при температуре около , а именно при температуре ,превышающей примерно на 50°С температуру плавлеg ния, что достигается в результате

использования нагревателя 12, который предпочтительно представляет -собой электронагреватель резисторного типа.

5

51

Температурка инутри всего объема верхней части 2 поддерживается на уровне, превышающем тем пературу кипения реагентов, конкретно 1100 С.

Натрий и хлорид титана вводятся в нужном соотношении в указанную верхнюю часть 2 изложницы для слитка; скорость их подачи регулируется дозирующими насосами 7 и 13.

Так как хлорид титана представля- ет собой при комнатной температуре жидкость, отсутствует необходимость в нагревании емкости 5, поэтому нагреватель 6 может не использоваться.

Перед .вводом реагентов камеру 1 первоначально дегазируют несколько раз в результате последовательного вакуумирования и продувания аргоном через магистраль 20 при атмосферном давлении или при давлении, несколько большем атмосферного.

Общая скорость потока реагентов регулируется таким образом, чтобы в реакционной зоне в верхней части 2 изложницы 2 для слитка обеспечивалас температура, превьпиающая температур плавления металла (1688 С), т.е. температура порядка 1750 С.

Скорость потока при подаче хлорида титана 2,6 , а скорость пода- чи натрия 2,7 т/ч. Подобное соотношение реагентов обеспечивает 25%-ный избыток натрия, что улучшает протекание реакции.

Количества тепла, выделяющегося в результате реакции, достаточно для поддержания температуры в реакционной зоне, равной 1750 С.

Охлаждение изложницы 2 для слитка регулируется таким образом, чтобы в верхней части формы для слитка все время находился слой жидкого металла Температура слоя жидкого металла поддерживается на уровне, превьш1ающем температуру плавления металла на 15- .

Таким образом возможно получение титана с выходом 1 т/ч в виде гомогенного объемного слитка, который может быть непосредственно подвергнут ковке и прокатке.

В процессе восстановления из реакционной зоны непрерывно выводятся газообразные вещества в виде дыма, содержащего хлорид натр ия, побочные продукты переработки титана, а также избыток натрия. Эти газы поступают в холодильник,где полное восстановление металла завершается при низкой

356

температуре с образованием дендритов которые затем вновь нподятся в жидкий слой металла над слитком.

Изложницы для слитка имеют диаметр 80 - 160 мм,1зысоту 200 - 400 мм

Слитки диаметром 150 мм выводятся со скоростью 210 мм/мин, а слитки диаметром 100 мм - со скоростью 470 мм/мин (в обоих случаях при приведенных выше скоростях потоков).

II р и м е р 2. Получение титана в результате одновременного восстановления хлорида титана натрием и водородом.

Используют устройство (фиг. 1, 3 и 4) для получения дополнительного количества тепла используют водородный плазменный факел (не показан) .

4,4 кг/ч газообразного хлористого титана 2,7 кг/ч газообразного натрия и 1,2 м /ч водорода вводят в зону реакции, в которой поддерживается температура 2450 - 3570 К, предпочтительно 3000 К. Избыток водорода возвращают в цикл.

Температурные условия для подаваемых реагентов и для реакционной зоны, а также способ инжектирования идентичны описанным в гфимере 1.

Количество получаемого титана 1 кг/ч.

Дополнительное нагревание может быть осуществлено также с помощью электрической дуги, зеркального нагревателя, лазера, или другого устройства, однако использование водородного плазменного факела наиболее эффективно.

Газ, образующий плазму, представляет собой восстановительный агент для восстановления хлористого титана таким образом, становится возможным одновременное восстановление хлористого титана натрием и водородом..

Восстановление натрием является экзотермическим процессом, а восстановление водородом - эндотермическим следовательно, при одновременном проведении обеих реакций наблюдается следующий эффект: в том случае, когда меняется температура проведения реакции, одна из двух реакций получает преимущество, и общий металлургический вьсход, таким образом, будет вьште, чем выход каждой из отдельно протекающих реакций.

Пример 3. Получение циркони в результате восстановления четырех- хлористого циркония натрием.

Так как четырсххпористьи цирконий не представляет собой жидкость, используется устройство, изображенное на фиг. 2.

Четыреххлористый цирконий сублими руется при атмосферном давлении и

ззГс.

Натрий доводят до кипения в емкости 14, нагревая нагревателем 9, до введения через инжекционную трубу 15 в,верхнюю часть 2 изложницы 2 для слитка, а четьфеххлористый цирконий возгоняют в емкости 5, нагревая нагревателем 6.

Скорость потока газообразного га- логенида диктуется энергией, сообщаемой нагревателем 6.

Получают 9 кг/ч циркония в результате восстановления 23 кг/ч четырех- хлористого циркония 5 кг/ч натрия.

Используемое соотношение реагентов соответствует 25%-ному избытку натрия.

Остальные условия идентичны условиям, описанным в предыдущих приме- pax, за исключением того, что скорость потока реагентов поддерживается на уровне, достаточном для обеспечения в реакционной зоне температуры, более высокой, чем температура плавления циркония (), т.е. около 1900°С,

Пример 4. Получение тантала в результате восстановления хлорида тантала водородом.

Так как тантал является очень тугоплавким металлом, получение его в жидком состоянии требует применения температур выше .

В общем случае металлотермическое восстановление не дает достаточного количества тепла дпя достижения такой температуры; кроме того, экзотермическая реакция имеет очень незначительный металлургический выход при очень высоких температурах, поэтому в данном случае дпя получения тепла применяется водородный плазменный факел .

Установлено, что высокие температуры, необходимые дпя плавки металла, легко достижимы и способствуют восстановлению металла водородом, поскольку реакция восстановления является эндотермической.

Тантал представляет собой жидкост при температуре 3000 - 5000°С, а температура в зоне реакции поддерживает

ся на уровне около 4000°С. Кроме того,поскольку хлорид тантала плавится при температуре около 220°С, существует принципиальная возможность для изменения скорости потока посредством дозирующего насоса.

Поскольку диапазон температур, в котором пятихлористый тантал представляет собой жидкость, ограничен (около 220°С), предпочтительна регулировка скорости газового потока этого хлорида посредством изменения энергии, сообщаемой нагревателем 6, аналогично описанному в примере 3.

В результате реакции получают 1 кг/ч тантала при восстановлении

2.1кг/ч пятихлористого тантала

1.2м /ч водорода, что соответствует значительному избытку восстанавливающего агента (молярное соотношение Н гТаСЦ равно 10) .

Избыток водорода возвращают в цикл для дальнейшего осуществления процесса восстановления.

Металл затвердевает в охлаждаемой медной изложнице для слитка так же, как и в предшествующих примерах.

При осуществлении предлагаемого способа реагенты вводятся в газообразном состоянии непосредственно в верхнюю часть формы для слитка, а не в отдельную реакционную камеру.

Предлагаемый способ позволяет получать реакционно-способные металлы в чистом состоянии или в виде сплавов с дру.гими реакционно-способными или нереакционно-способными элементами, например в виде сплава титана с ванадием и алюминием, при экономии энергии за счет осуществления процесса с минимальным подводом или без подвода внешнего тепла и за счет уменьшения зоны реакции.

Формула изобретения

1. Способ получения редкого тугоплавкого металла, выбранного из груп Q пы: титан, цирконий, тантал, ниобий, включающий восстановление их галоге- нидов при температуре, превышающей температуру плавления металла, при подаче газообразных галогенида полу чаемого металла и восстановителя в форме наклонных вихревых потоков с получением металла в виде жидких капель, образующих расплавленный слой на верхней части слитка получаемого

9ГЗЗЬ

металла в тложни 1е в зоне реакции вблизи pacn.naBju HHoro слоя выше температуры кипения или сублимации цо- бочных продуктов реакции, и их удалением, отличающийся тем, что, с целью снижения энергетических затрат, HcxoAHi.ie реагенты на восста- новле)1ие подают в кругового или спирального потока над расплавленным слоем полученного металла для образо- JO -вания зоны реакции в верхней части изложницы.

2. Способ по п.

о т л и ч а ю щ и и с я тем, что перед восстановлением по крайней мере один из ис- ходных реагентов подвергают плавлению на первой стадии с последующим нагревом его на второй стадии до температуры кипения и непрерывной транспортировкой.

3.Способ по пп. 1 и 2, о т л и - чающийся тем, что один из исходных реагентов перед восстановлением подьергают возгонке при атмосферном давлении прм гемпературе его сублимации и рлсход его ь зону реакции регулируют путем контроля температуры ,

4.Спссоб по пп. 1-3,отливосстановитсля используют натрии.

5.Ciu:co6 110 пп. 1 - 3, о т л и - чающийся тем, что в качестве восстановителя используют водород.

6.СпосоО по пп. 1-3, отличающий с я тем, что в качестве

O

5 0

5

0

5

5 5I О

И1;гстлнонт ОЛЯ исп(льчуют смесь натрия и водорода.

У.Усгройстно для получения редкого тугоп.чавкоги металла, выбранного из г руипм: титан, lyipicoHurt,тантал, ниобий, восстановлением их галогенидов, включающее герметичную камгру с расположенной в ней охлаждаемой цилиндрической изложницей, раздельные камеры д;1Я испарения исходных реагентов, трубы подачи аргона и вывода побочных продуктов реакции, инжскци- oinibie 1рубы для подачи исходных реа- reHToFj и средство лдш иытягипания cjuiTKH получаемого металла из излож- ниць1, отличающееся тем, что, с целью снижения энергетических татрат, оно снабжено крышкой для герметизации изложницы, а нижние части инжекционных труб размещены в крышке непосредс .тпенно у боковой стенки изложницы в направлениях, расположен- Hhix в плоскостях, касательных к iijj- линдрич ским стешслм изложницы, причем укачанные 1аправления имеют горизонтальные соетавляющие,а труба для ныво;,а побочных продуктов размещена н верхней части камеры.

8, Устройство по п. 7, о т л и - ч :i н. щ е е с я IKM, что оно снабже- iiii ( мксстями ;viH перевода исходных рг .ич итоо н жидкое состояние, соединенными дозирующими насосами с камерами л:1я исггарьния и выполненными с нлгрснателями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И ДРУГИХ ЭЛЕМЕНТОВ | 1995 |

|

RU2152449C1 |

| МЕТАЛЛОТЕРМИЧЕСКОЕ ВОССТАНОВЛЕНИЕ ОКИСЛОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2001 |

|

RU2302928C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ ТАНТАЛОВЫХ СПЛАВОВ И НИОБИЕВЫХ СПЛАВОВ | 2017 |

|

RU2697122C1 |

| СПОСОБ ГАЗОФАЗНОГО ОСАЖДЕНИЯ ТАНТАЛА НА ПОВЕРХНОСТЬ СТАЛЬНОГО ИЗДЕЛИЯ | 2018 |

|

RU2696179C1 |

| СПОСОБ ВОЛКОВА ДЛЯ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401874C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ВЫБРАННОГО ИЗ РЯДА: БОР, ФОСФОР, КРЕМНИЙ И РЕДКИЕ ТУГОПЛАВКИЕ МЕТАЛЛЫ (ВАРИАНТЫ) | 2005 |

|

RU2298589C2 |

| Способ получения порошка кристаллического титана | 2013 |

|

RU2635587C2 |

| МЕТАЛЛОТЕРМИЧЕСКОЕ ВОССТАНОВЛЕНИЕ ОКСИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2005 |

|

RU2404880C2 |

| СПОСОБ ГАЗОФАЗНОГО ОСАЖДЕНИЯ КАРБИДА ТАНТАЛА НА ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2021 |

|

RU2763358C1 |

| ПОЛУЧЕНИЕ СПЛАВОВ АЛЮМИНИЙ-СКАНДИЙ | 2014 |

|

RU2665857C2 |

Изобретение относится к способу и устройству для получения редкого тугоплавкого металла, выбранного из группы: титан, цирконий, тантал, ниобий. Целью изобретения является снижение энергетических затрат. Исходные реагенты: галогенид получаемого металла и восстановитель - подают на восстановление в виде кругового или спирального газообразного потока над расплавленным слоем получаемого металла для образования зоны реакции в верхней части изложницы 2. Изложница 2 снабжена крышкой, а ниж- mie части Инжекционных труб 10 и 15 для подачи газообразных исходных реагентов размещены в непосредг ственно у боковой стенки изложницы в определенном положении. Труба 4 для вывода продукта размещена в верхней части камеры 1.2 с. и бз.п. ф-лы, 4 ил. i (У) со со со ел см

/

сриг2

J5 Л

10

фиг.З

fO

21

Редактор Л. Веселовская

Зака- 3595/58Тираж 604

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фигЛ

Составитель Г. Мельникова

Техред М.Ходанич Корректор Е. Рошко

Подписное

| Гармата В.А | |||

| и др | |||

| Металлургия титана | |||

| М.: Металлургия, 1968, с | |||

| Способ получения гидроцеллюлозы | 1920 |

|

SU359A1 |

Авторы

Даты

1987-08-15—Публикация

1980-07-04—Подача