Настоящее изобретение относится к способу осаждения карбида тантала на поверхности изделий и может быть использовано для создания защитных покрытий, с высокой твердостью, стойкостью к эрозии и абляции например, на изделиях из графита и углерод-углеродных композитах в камерах сгорания и соплах авиадвигателей, для создания износостойких твердых покрытий и покрытий с высокими антифрикционными свойствами, для покрытий, играющих роль диффузионного барьера для кислорода и других элементов в изделиях микроэлектроники, в таких, как электрод затвора в структурах оксид-металл-полупроводник n-типа, для покрытий, аккумулирующих солнечную энергию и перспективных для создания элементов солнечных батарей.

Известен способ получения высокодисперсных покрытий тугоплавких карбидов тантала с помощью гидролиза органических растворов металлсодержащих комплексных соединений с полимерами. Получаемый гель сушат при температурах 293-523 K и подвергают пиролизу при 623-873 K, а затем проводят карботермический синтез при температурах 873-1473 K и давлении 10-1-10-4 Па (Патент RU №RU 2333888 С1, опубликован 20.09.2008, МПК С01 В 31/30). В процессе синтеза соотношение Та/С может варьироваться путем изменения состава компонентов в исходной смеси, а получаемые карбиды имеют высокую чистоту.

Недостатком данного способа является сложность получения пространственно-упорядоченных покрытий. Толщина и плотность получаемых покрытий, как правило, неоднородны по площади, особенно на деталях сложной формы, из-за неравномерного растекания геля по поверхности и усадки покрытия в процессе сушки и обжига. Кроме того, получение покрытий данным способом является дорогостоящим, что определяется высокой стоимостью металлорганических реагентов.

Известен способ формирования пленок ТаС на подложке Cu методами плазмостимулированного атомно-слоевого осаждения (PEALD - Plasma Enhanced Atomic Layer Deposition). (Патент US №US 7407876 B2 опубликован 5.08.2008, МПК C23C 16/32) Формирование покрытия карбида тантала проводится до получения нужной толщины с помощью чередования процессов: а) осаждение на подложку органического соединения тантала, б) воздействие на подложку плазмой восстановителя - Н2, в) обработку поверхности плазмой аргона. Применение активации плазмой позволяет снизить температуры реакции образования пленки ниже температуры 673 K.

Недостатком данного способа является высокая стоимость применяемых металлорганических реагентов, которые, к тому же, способны полимеризоваться при нагревании в процессе их испарения и последующего прохождения реакционной зоны. Продукты полимеризации непригодны в качестве реагентов и могут осаждаться в испарительной камере и газопроводах, приводя к неработоспособности оборудования. Недостаток технологии PEALD заключается в ее непригодности для изделий сложной формы и изделий с внутренними полостями. Кроме того, адгезия получаемых защитных покрытий невысока, так как при низких температурах не образуется зона диффузного взаимодействия покрытия с подложкой и, кроме того, в процессе ионной бомбардировки возможно повреждение поверхности изделия.

Известен способ получения мелкокристаллического (размер зерна 1-10 мкм) плотного, однородного и бездефектного пиролитического карбида тантала на подложке, нагретой до 1493-1653 K из парогазовой смеси, с объемным соотношением компонентов, об.%: TaCl5 от 2,5 до 11; СН4 от 1 до 7; Н2 от 2,5 до 26 и остальное Не (Патент SU №SU508561, опубликован 30.03.1976, МПК С23С 16/32).

Недостаток этого способа нанесения карбида тантала связан с тем, что процесс осаждения возможен только на подложки, имеющие температуру плавления значительно выше температуры процесса, которая довольно высока. Кроме того, при высоких температурах образующийся хлор и будет иметь высокую активность, что может приводить не только к коррозии материалов реактора, но и к коррозии подложки, на которую наносится покрытие. Следует учесть, что использование водорода может привести к наводораживанию и водородному охрупчиванию материалов реакционной камеры, покрытия, подложи, что приведет к ухудшению свойств покрытия.

В качестве прототипа изобретения принят способ формирования покрытий карбида тантала на углеродных материалах с помощью химического газофазного осаждения из галогенидов тантала, таких как пентахлорид тантала TaCl5, и углеводородов, таких как метан СН4 или этан С2Н6, подаваемых в реакционную камеру газом-носителем аргоном, водородом или их смесью (Патент JP № JP 2009298916, опубликован 29.12.2009, МПК С23С 16/32) (или ЕР 2520691 А1 опубликован 07.11.2012 Bulletin 2012/45). В патенте указано, что с ростом молекулярной массы углеводорода энергия активации уменьшается и температура получения покрытий снижается, поэтому в качестве источника углерода вместо СН4 для снижения температуры осаждения рекомендуется использовать этан С2Н6. В способе предлагается сначала формировать на поверхности углеродной подложки зародыши карбида тантала при температурах 1123-1223 K и пониженном давлении ~103 Па, а затем проводить рост кристаллов карбида тантала в покрытия при постепенном увеличении температуры на 100 град в час. Соотношение Та/С в покрытии задается концентрацией углерода в газе, подаваемом в реакционную камеру, которая от 2 да 25 раз больше, чем концентрация тантала. Это позволяет получить градиентное покрытие с соотношением от Та/С=2 в слое, прилегающем к углероду до Та/С=1 в наружном слое. Дополнительно для уменьшения пористости покрытия проводится его термообработка при температурах не менее 1873 K.

В данном способе применение этана вместо метана и снижение давления в рабочей камере позволяет немного снизить температуру осаждения карбидов тантала, по сравнению с предыдущим способом. Кроме того, проведение осаждения с повышением температуры позволяет немного улучшить качество покрытий. Однако, температура осаждения остается достаточно высокой, а также сохраняются все недостатки, связанные с возможностью разрушения материалов рабочей камеры и ухудшения свойств покрытия и подложки вследствие их наводораживания, водородного охрупчивания и высокотемпературного взаимодействия с хлором и хлороводородом. Кроме того, применение водорода требует осторожности из-за его горючести и взрывоопасности.

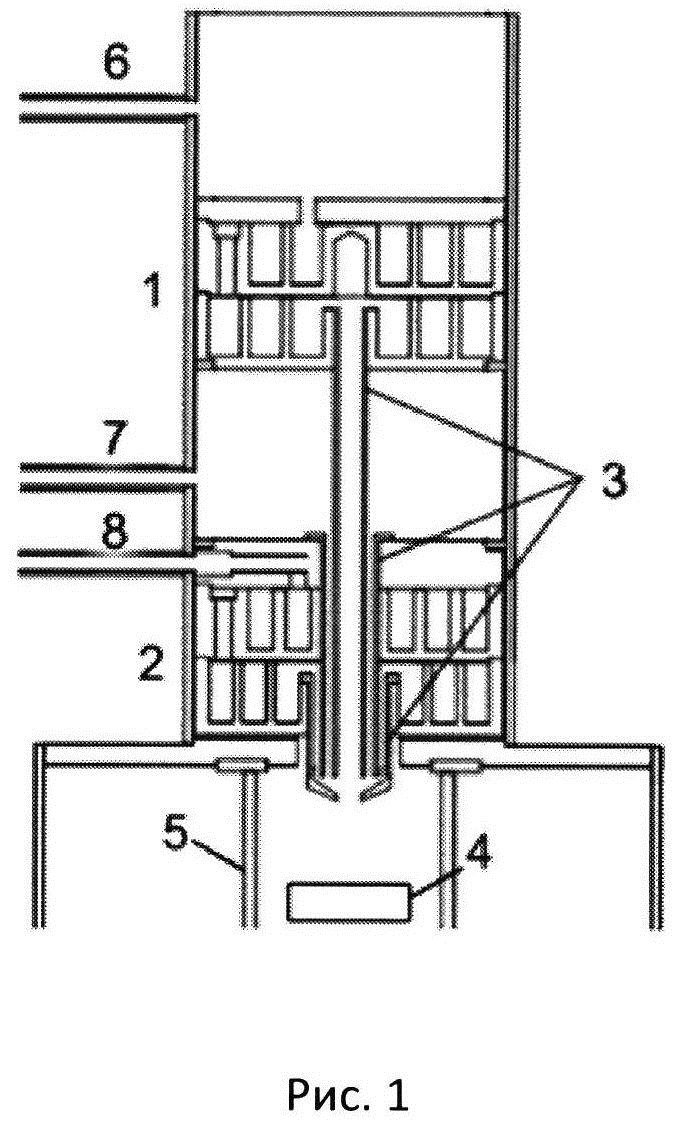

На рисунке 1 изображена схема части реактора с размещением исходных реагентов - бромида тантала и кадмия в дозаторе-смесителе, где:

1. Галогенид тантала

2. Металл-восстановитель

3. Сопловые вкладыши со смесителем в виде сопла

4. Подложка

5. Нагреватель

6, 8. Каналы подачи инертного газа-носителя.

7. Канал для подачи смеси инертного газа-носителя с источником углерода.

Техническим результатом данного изобретения является снижение требований к применяемому оборудованию, снижение температуры осаждения карбидов тантала, улучшение качества покрытий и повышение безопасности проведения процессов осаждения.

Технический результат достигается использованием в качестве восстановителя используют металл-восстановитель, а в качестве источника углерода пары галогенида углерода, причем пары галогенида тантала, галогенида углерода и пары металла-восстановителя транспортируют в потоках инертных газов-носителей по различным каналам к поверхности изделия, а при осаждении карбидов тантала на поверхность изделия вблизи поверхности обеспечивают смешение реагентов таким образом, чтобы элементный состав смеси имел соотношения Та/С от 0.1 до 10 и Me /(G1+G2) от 0.1 до 10 и нагрев реагентов до температур 850 - 1400 K.

Кроме того, в качестве металла-восстановителя используют кадмий.

Кроме того, в качестве источника углерода - галогенида углерода используют CCl4.

Кроме того, в качестве галогенида тантала используют бромид тантала TaBr5.

Кроме того, в качестве галогенида тантала используют иодид тантала, при этом в поток паров иодида тантала добавляют пары иода.

Применение металла-восстановителя (вместо водорода) в качестве восстановителя позволит повысить безопасность осаждения покрытий, снизить требования к применяемому оборудованию и улучшить качество покрытий за счет отсутствия негативного воздействия водорода на материалы и необходимости оборудования, обеспечивающего подачу водорода в реактор и его последующую утилизацию.

Применение кадмия в качестве металла-восстановителя способствует снижению общей температуры процесса осаждения, так как пары кадмия летучи при относительно невысоких температурах.

Применение в качестве источника углерода CCl4 позволяет упростить оборудование, благодаря тому, что CCl4 является летучей жидкостью при нормальных условиях. Благодаря легкой диссоциации CCl4 при нагревании можно снизить температуру осаждения покрытий. Кроме того, CCl4 пожаро- и взрывобезопасен.

Применение бромида тантала позволяет снизить температуру осаждения, благодаря высокой летучести TaBr5 при относительно невысоких температурах и относительно невысокой теплоты образования.

Раздельная подача реагентов по каналам за счет отсутствия контакта между ними предотвратит их досрочное взаимодействие и будет способствовать повышению качества покрытия.

Сущность изобретения заключается в том, что для осаждения карбидов тантала на поверхности и внутренних полостях изделий сложной формы используется восстановление паров галогенидов тантала и галогенидов углерода парами металла-восстановителя, в соответствие с реакциями:

где G1 и G2 - один из F, Cl, Br, I, a Me один из металлов Cd, Zn, Mg, Al, K, Na, Li.

Для протекания реакций (1, 2) галогенид тантала, галогенид углерода и металл-восстановитель испаряются в разных испарителях. Полученные пары транспортируются по отдельным каналам потоками инертных газов-носителей (гелием или аргоном) для предотвращения их преждевременного взаимодействия вдали от поверхности изделия (подложки). Вблизи подложки пары смешиваются нагреваются до температуры осаждения и взаимодействуют в зависимости от соотношения подаваемых реагентов по реакции (1) и/или (2), что приводит к осаждению карбидов тантала на подложке. Состав, качество и толщина покрытий будет определяться температурой и временем осаждения, разновидностью подаваемых реагентов, их концентрацией в потоках газов носителей и другими параметрами. При проведении осаждения рекомендуется поддерживать соотношения элементов в наборе реагентов Та/С от 0.1 до 10 и Me /(G1+G2) от 0.1 до 10 и нагрев реагентов до температур 850-1400 K.

Рассмотрим оптимальный выбор реагентов реакций (1) и (2) для следующих условий: 1) проведение осаждения при атмосферном давлении, 2) температуры испарения исходных реагентов должны быть ниже, чем температура осаждения, 3) температура осаждения карбидов тантала должна быть не выше 1123 K, что соответствует минимальной температуре, указанной для прототипа, 4) побочные продукты реакций (1) и (2) должны испаряться при температуре осаждения карбидов.

Галогениды тантала интенсивно испаряются выше 473 K (кроме иодида), при этом их летучесть и теплота образования растут в ряду TaI5>TaBr5>TaCl5>TaF5 [Levy R.A., Investigation of chemically vapor deposited tantalum for medium caliber gun barrel protection, Reportof SERDP project WP-1425, New Jersey Inst, of Technology, 2008.]. Иодид тантала частично разлагается уже при испарении, что затрудняет его использование, так как сложно контролировать его содержание в парах. Хлорид и фторид тантала летучи, но имеют относительно высокие теплоты образования, что предполагает и достаточно высокие температуры их термического разложения. Оптимальным для использования является бромид тантала, так как он летуч при относительно невысоких температурах (давление паров 10 торр при 473 K) и имеет теплоту образования (-144 кДж/моль) меньше, чем у TaCl5 и TaF5, что способствует его термическому разложению.

При 773 K летучесть паров металлов-восстановителей падает в ряду K>Na>Cd>Zn>Li>Mg>Al. Работать со щелочными металлами достаточно сложно. Zn, Mg и Al при 773 K имеют невысокую летучесть, что не позволяет обеспечить высокую производительность реакций (1) и (2). В качестве металла-восстановителя оптимально использовать кадмий, который имеет относительно высокую летучесть (давление насыщенных паров 10 торр при 763 K) [А.Г. Каландаришвили, В.К. Михеев, П.Д. Чилингаришвили, Экспериментальное определение давления насыщенных паров магния и кадмия, ТВТ, 1988, том 26, выпуск 5, 1016-1018]). К тому же, относительно высокая летучесть бромидов и хлоридов кадмия не позволит им соосаждаться вместе с карбидами уже при 850 K.

Для оптимизации условий осаждения в системе TaBr5-CCl4-Cd-He были проведены термодинамические расчеты равновесных составов, образующихся в системе при температурах T=673-1673 K, давлении P=1.01⋅105 Па и мольных соотношениях исходных компонентов (TaBr5+CCl4+Cd)/Не=10-3; Та/(Та+С)=0.01-0.909; Cd/(Cd+hal)=0-0.952 (hal=Cl+Br) (Goncharov, O.Y. Thermodynamics of the Chemical Vapor Deposition of Carbides in the System TaBr5-CCl4-Cd. Inorganic Materials 37, 237-242 (2001). https://doi.org/10.1023/A:1004109212945). В результате было получено, что:

1) осаждение чистых карбидов тантала возможно при температурах выше Τ=840 так как при понижении температуры соосаждаются хлориды кадмия;

2) монокарбид ТаСу (у=0.815÷1) может быть получен при T=840÷1100 K, максимальная степень превращения тантала в ТаС=0.6 достигается при 973 K и соотношениях Та/С=1,5 и 0,6<Cd / hal<9, а состав TC091 осаждается при Т=913 K и соотношения Та/С=1.5 и Cd/hal=9.

3) карбид Ta2-zC (z=0.085÷0.199) может быть получен при T=960÷1070 K, максимальная степень превращения тантала в Ta2-zC ~0.6 достигается при 973 K и соотношениях Та/С=3 и 0,5<Cd / hal<9, а состав Ta1.915C осаждается при Т=973 K и соотношениях Та/С=3 и Cd / hal=0,5;

4) максимальная степень превращения тантала в карбиды ~0.9 достигается при соотношениях Та/С<1 и 0,6<Cd / hal<9 в двухфазной области при осаждении составов ТаС+С.

Пример. На фигуре приведена схема части реактора с размещением исходных реагентов - галогенида тантала и металла-восстановителя в дозаторе-смесителе (Патент RU № RU 2640369, опубликован 28.12.2017, МПК С23С 16/45504), имеющем два установленных друг над другом испарителя со спиральными каналами, в которые загружены бромид тантала 1 и кадмий 2 и коаксиально установленные сопловые вкладыши 3 со смесителем в виде сопла в нижней части, образующие каналы для подачи насыщенной парогазовой смеси в реакционную камеру к подложке 4, нагреваемой нагревателем 5.

Газ-носитель гелий подается по каналам 6, 7, 8. Подаваемый по каналу 6 гелий насыщается парами бромида тантала в испарителе 1 при температурах 180-250°С (453 -523 K) и транспортируется по центральному сопловому вкладышу 3 к образцу 4. По каналу 7 подается поток газа-носителя гелия, насыщенный парами галогенида углерода - CCl4 и поступает далее к образцу по отдельному каналу в сопловом вкладыше 3. Подаваемый по каналу 8 гелий насыщается парами кадмия в испарителе 2 при температурах 400-500°С (673-773 K) и транспортируется к образцу 4 по внешнему сопловому вкладышу 3. Конструкция дозатора-смесителя позволяет поддерживать содержание паров близким к их содержанию в насыщенном паре, управляя температурами испарения в каждом из испарителей 1 и 2, и, следовательно, задавать соотношение бромида тантала к кадмию на необходимом уровне. Нагревателем 5 поддерживается температура осаждения тантала от 850 K до 1400 K.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОФАЗНОГО ОСАЖДЕНИЯ ТАНТАЛА НА ПОВЕРХНОСТЬ СТАЛЬНОГО ИЗДЕЛИЯ | 2018 |

|

RU2696179C1 |

| Способ получения карбидных покрытий | 1979 |

|

SU790842A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 2003 |

|

RU2247445C1 |

| Электрохимический способ металлизации алмазных частиц | 2020 |

|

RU2744087C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ КАРБИДОВ МЕТАЛЛОВ | 1972 |

|

SU344033A1 |

| МЕТАЛЛОПОКРЫТИЕ С ПОВЫШЕННОЙ АДГЕЗИЕЙ К МАТЕРИАЛУ ПОДЛОЖКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358034C2 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТОВ КАРБИДОВ НИОБИЯ И ТАНТАЛА В УГЛЕРОДНОЙ МАТРИЦЕ - NbC/C И TaC/C | 2020 |

|

RU2756759C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ КАРБИДА БОРА | 1992 |

|

RU2031974C1 |

Изобретение относится к способу газофазного осаждения покрытий карбидов тантала на поверхности изделия и может быть использовано для создания защитных покрытий, с высокой твердостью, стойкостью к эрозии и абляции, например, на изделиях из графита и углерод-углеродных композитах в камерах сгорания и соплах авиадвигателей, для создания износостойких твердых покрытий и покрытий с высокими антифрикционными свойствами, для покрытий, играющих роль диффузионного барьера для кислорода и других элементов в изделиях микроэлектроники, в таких, как электрод затвора в структурах оксид-металл-полупроводник n-типа, для покрытий, аккумулирующих солнечную энергию и перспективных для создания элементов солнечных батарей. Способ газофазного осаждения карбидов тантала на поверхность изделия включает подачу паров галогенида тантала, паров галогенида углерода и паров металла-восстановителя к поверхности изделия. Пары указанных веществ транспортируют в потоках инертных газов-носителей по различным каналам к поверхности изделия. При осаждении карбидов тантала на поверхность изделия вблизи поверхности обеспечивают смешение реагентов при элементном составе смеси с соотношениями Та/С от 0,1 до 10 и Me/(G1+G2) от 0,1 до 10 и нагрев реагентов до температур 850-1400 K, при этом Me – металл восстановитель, G1 – галоген, используемый в галогениде Ta, G2 – галоген, используемый в галогениде углерода. Обеспечивается осаждение покрытия карбидов тантала на поверхности изделий при более низких температурах осаждения, при снижении требований к применяемому оборудованию и повышенной безопасности проведения процессов осаждения с получением покрытий улучшенного качества. 4 з.п. ф-лы, 1 ил.

1. Способ газофазного осаждения карбидов тантала на поверхность изделия, включающий подачу реагентов: паров галогенида тантала, паров источника углерода и паров восстановителя к поверхности изделия, отличающийся тем, что в качестве восстановителя используют металл-восстановитель, а в качестве источника углерода – пары галогенида углерода, причем пары галогенида тантала, галогенида углерода и пары металла-восстановителя транспортируют в потоках инертных газов-носителей по различным каналам к поверхности изделия, а при осаждении карбидов тантала на поверхность изделия вблизи поверхности обеспечивают смешение реагентов при элементном составе смеси с соотношениями Та/С от 0,1 до 10 и Me/(G1+G2) от 0,1 до 10 и нагрев реагентов до температур 850-1400 K, при этом Me – металл восстановитель, G1 – галоген, используемый в галогениде Ta, G2 – галоген, используемый в галогениде углерода.

2. Способ по п. 1, отличающийся тем, что в качестве галогенида углерода используют CCl4.

3. Способ по п. 1, отличающийся тем, что в качестве металла-восстановителя используют кадмий.

4. Способ по п. 1, отличающийся тем, что в качестве галогенида тантала используют бромид тантала.

5. Способ по п. 1, отличающийся тем, что в качестве галогенида тантала используют иодид тантала, при этом в поток паров иодида тантала добавляют пары иода.

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ ИНЖИРА И ФЕЙХОА | 2012 |

|

RU2520691C2 |

| ПОКРЫТЫЙ КАРБИДОМ ТАНТАЛА УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2576406C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ КАРБИДОВ МЕТАЛЛОВ | 0 |

|

SU344033A1 |

| US 20200071825 A1, 05.03.2020. | |||

Авторы

Даты

2021-12-28—Публикация

2021-04-26—Подача