Изобретение относится к газоочист нрй технике и может найти применение в различных отраслях народного хозяйства для промышленной и санитарной очистки газов и при проведении абсорбционных и тепломассообменных процессов.

Цель изобретения - повьппение эффективности пылеулавливания.

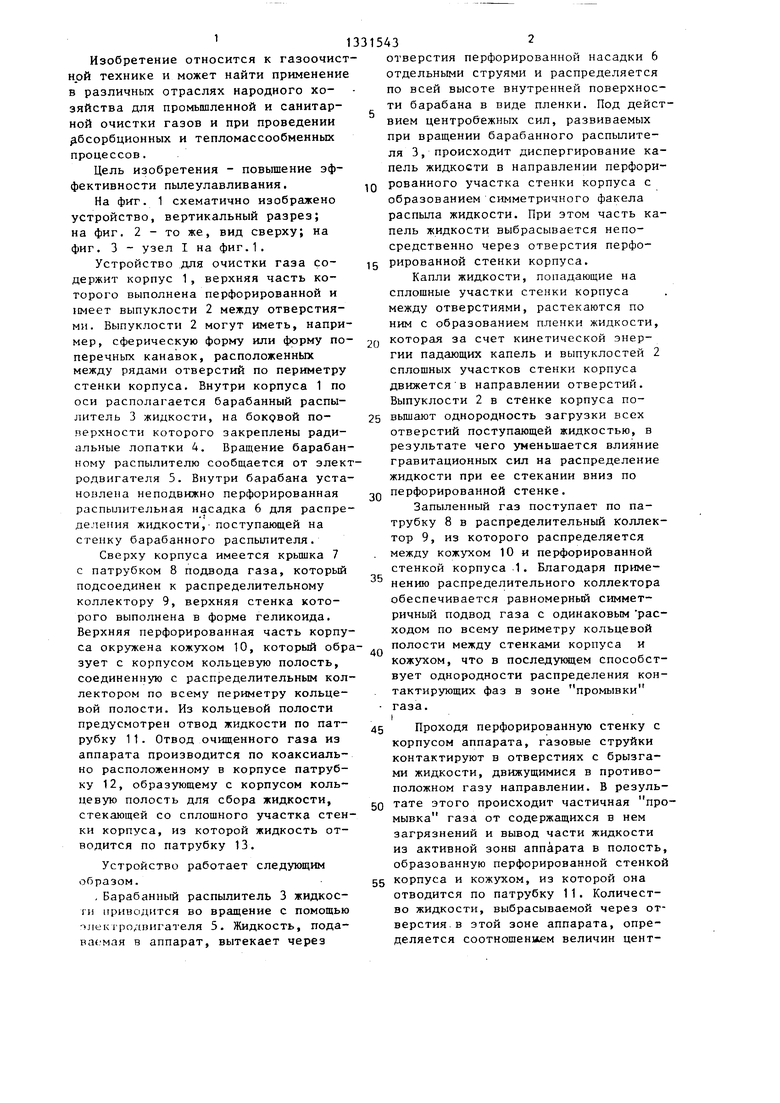

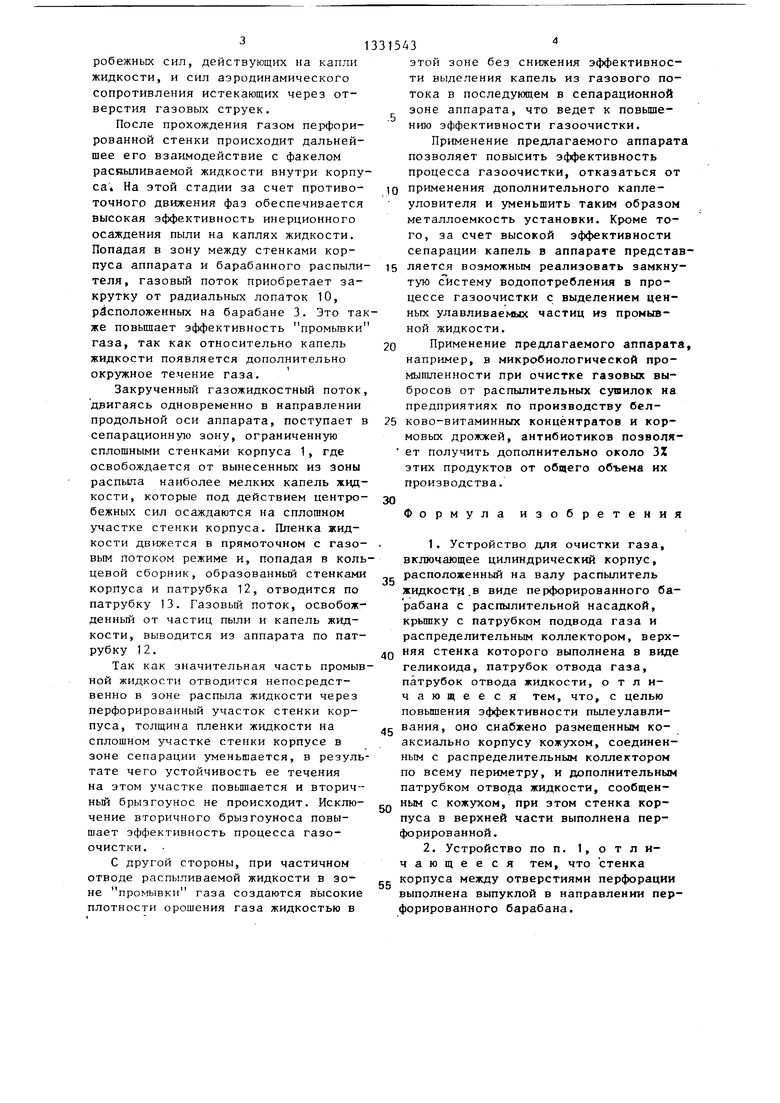

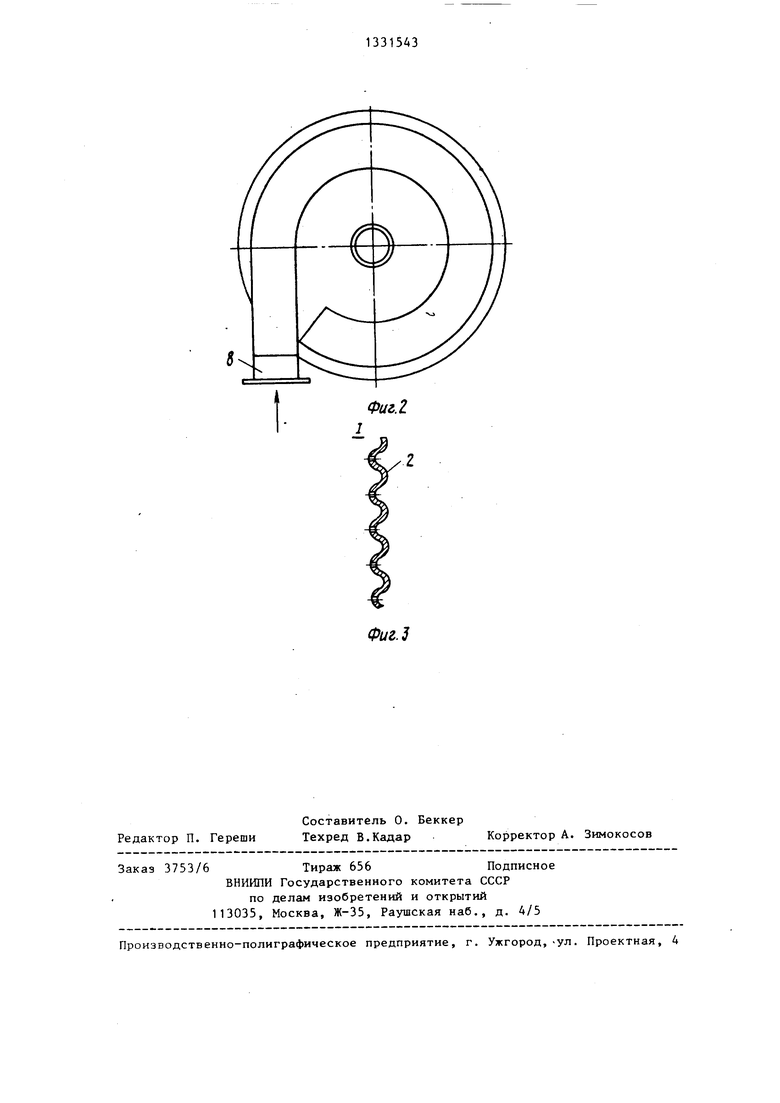

На фиг. 1 схематично изображено устройство, вертикальный разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - узел I на фиг.1.

Устройство для очистки газа содержит корпус 1, верхняя часть которого выполнена перфорированной и имеет выпуклости 2 между отверстиями. Выпуклости 2 могут иметь, например, сферическую форму или форму поперечных канавок, расположеннЬге между рядами отверстий по периметру стенки корпуса. Внутри корпуса 1 по оси располагается барабанный распылитель 3 жидкости, на боковой поверхности которого закреплены радиальные лопатки 4. Вращение барабанному распылителю сообщается от электродвигателя 5. Внутри барабана установлена неподвижно перфорированная распылительная насадка 6 для распределения жидкости, поступающей на стенку барабанного распылителя.

Сверху корпуса имеется крьшка 7 с патрубком 8 подвода газа, который подсоединен к распределительному коллектору 9, верхняя стенка которого выполнена в форме геликоида. Верхняя перфорированная часть корпуса окружена кожухом 10, который образует с корпусом кольцевую полость, соединенную с распределительным коллектором по всему периметру кольцевой полости. Из кольцевой полости предусмотрен отвод жидкости по патрубку 11. Отвод очищенного газа из аппарата производится по коаксиаль- но расположенному в корпусе патрубку 12, образующему с корпусом кольцевую полость для сбора жидкости, стекающей со сплошного участка стенки корпуса, из которой жидкость отводится по патрубку 13.

Устройство работает следующим образом.

, Барабанный распылитель 3 жидкос- ги приводится во вращение с помощью -«лек гродпигателя 5. Жидкость, подаваемая в аппарат, вытекает через

5

0

5

отверстия перфорированной насадки 6 отдельными струями и распределяется по всей высоте внутренней поверхности барабана в виде пленки. Под действием центробежных сил, развиваемых при вращении барабанного распылителя 3, происходит диспергирование капель жидкости в направлении перфорированного участка стенки корпуса с образованием симметричного факела распьша жидкости. При этом часть капель жидкости выбрасывается непосредственно через отверстия перфорированной стенки корпуса.

Капли жидкости, попадающие на сплошные участки стенки корпуса между отверстиями, растекаются по ним с образованием пленки жидкости, которая за счет кинетической энергии падающих капель и выпуклостей 2 сплошных участков стенки корпуса движется в направлении отверстий. Выпуклости 2 в стенке корпуса по- вышают однородность загрузки всех отверстий поступающей жидкостью, в результате чего уменьшается влияние гравитационных сил на распределение жидкости при ее стекании вниз по перфорированной стенке.

Запыленный газ поступает по патрубку 8 в распределительный коллектор 9, из которого распределяется между кожухом 10 и перфорированной стенкой корпуса 1. Благодаря применению распределительного коллектора обеспечивается равномерный симметричный подвод газа с одинаковым расходом по всему периметру кольцевой полости между стенками корпуса и кожухом, что в последующем способствует однородности распределения контактирующих фаз в зоне промывки

газа.

I 5 Проходя перфорированную стенку с

корпусом аппарата, газовые струйки контактируют в отверстиях с брызгами жидкости, движущимися в противоположном газу направлении. В резуль0 тате этого происходит частичная промывка газа от содержащихся в нем загрязнений и вывод части жидкости из активной зоны аппарата в полость, образованную перфорированной стенкой

5 корпуса и кожухом, из которой она отводится по патрубку 11. Количество жидкости, выбрасываемой через отверстия, в этой зоне аппарата, определяется соотношением величин цент0

5

0

1

робежных сил, действующугх на капли жидкости, и сил аэродинамического сопротивления истекающих через отверстия газовых струек.

После прохождения газом перфорированной стенки происходит дальнейшее его взаимодействие с факелом расныливаемой жидкости внутри корпу- cai На этой стадии за счет противо- точного движения фаз обеспечивается высокая эффективность инерционного осаждения пыли на каплях жидкости, Попадая в зону между стенками корпуса аппарата и барабанного распылителя, газовый поток приобретает закрутку от радиальных лопаток 10, рЗсположенных на барабане 3. Это так же повышает эффективность промывки газа, так как относительно капель жидкости появляется дополнительно окружное течение газа.

Закрученньш газожидкостный поток, двигаясь одновременно в направлении продольной оси аппарата, поступает в сепарационную зону, ограниченную сплошными стенками корпуса 1, где освобождается от вынесенных из зоны распыла наиболее мелких капель жидкости, которые под действием центрю- бежных сил осаждаются на сплошном участке стенки корпуса. Пленка жидкости движется в прямоточном с газовым потоком режиме и, попадая в кольцевой сборник, образованный стенками корпуса и патрубка 12, отводится по патрубку 13. Газовый поток, освобожденный от частиц пыли и капель жидкости, выводится из аппарата по патрубку 12.

Так как значительная часть промывной жидкости отводится непосредственно в зоне распыла жидкости через перфорированный участок стенки корпуса, толщина пленки жидкости на сплошном участке стенки корпусе в зоне сепарации уменьшается, в результате чего устойчивость ее течения на этом участке повышается и вторичный брызгоунос не происходит. Исключение вторичного брызгоуноса повышает эффективность процесса газоочистки.

С другой стороны, при частичном отводе распыливаемой жидкости в зоне промывки газа создаются вь1сокие плотности орошения газа жидкостью в

.5

31543

этой зоне без снижения эффективности выделения капель из газового потока в последующем в сепарационной зоне аппарата, что ведет к повышению эффективности газоочистки.

Применение предлагаемого аппарата позволяет повысить эффективность процесса газоочистки, отказаться от

10 применения дополнительного капле- уловителя и уменьшить таким образом металлоемкость установки. Крюме того, за счет высокой эффективности сепарации капель в аппарате представ15 ляется возможным реализовать замкнутую систему водопотребления в процессе газоочистки с выделением ценных улавливаемых частиц из промывной жидкости.

20 Применение предлагаемого аппарата, например, в микробиологической промышленности при очистке газовых выбросов от распылительных сушилок на предприятиях по производству бел25 ково-витаминных концентратов и кормовых дрожжей, антибиотиков позволя- ет получить дополнительно около 3Z этих продуктов от общего объема их производства.

30

Формула изобретения

1. Устройство для очистки газа, включающее цилиндрический корпус,

расположенный на валу распылитель жидкости.в виде перфорированного барабана с распылительной насадкой, крьш1ку с патрубком подвода газа и распределительным коллектором, верх40 няя стенка которого выполнена в виде геликоида, патрубок отвода газа, патрубок отвода жидкости, отличающееся тем, что, с целью повьш ения эффективности пылеулавли с вания, оно снабжено размещенным ко- аксиально корпусу кожухом, соединенным с распределительным коллектором по всему периметру, и дополнительным патрубком отвода жидкости, сообщенgQ ным с кожухом, при этом стенка корпуса в верхней части выполнена перфорированной .

2. Устройство по п. 1, о т л и- чающееся тем, что стенка корпуса между отверстиями перфорации выполнена выпуклой в направлении перфорированного барабана.

Редактор П. Гереши

Составитель 0. Беккер

Техред В.Кадар Корректор А. Зимокосов

Заказ 3753/6Тираж 656Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород,-ул. Проектная, 4

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный скруббер | 1982 |

|

SU1194468A1 |

| Центробежный скруббер | 1990 |

|

SU1797964A1 |

| Устройство для мокрой очистки газов | 1991 |

|

SU1808360A1 |

| Массообменный аппарат | 1982 |

|

SU1066625A1 |

| Ротационный конденсатор смешения | 1981 |

|

SU994892A1 |

| БАРБОТАЖНО-ВИХРЕВОЙ АППАРАТ С ПАРАБОЛИЧЕСКИМ ЗАВИХРИТЕЛЕМ ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗА | 2017 |

|

RU2664670C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2002 |

|

RU2216409C2 |

| ГАЗОПРОМЫВАТЕЛЬ КОЧЕТОВА | 2013 |

|

RU2550831C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2014 |

|

RU2574678C1 |

| СКРУББЕР С ПОДВИЖНОЙ НАСАДКОЙ | 2017 |

|

RU2654744C1 |

Изобретение может быть использовано для промьгашенной и санитарной очистки газов. Цель изобретения состоит в повышении зффективности пылеулавливания. Устройство содержит установленный в цилиндрическом корпусе барабанный распылитель 3. Очищаемый газ поступает в зону распыла жидкости через перфорированную верхнюю часть стенки корпуса 1, которая окружена кожухом 10 и сообщается с распределительным коллектором 9 по всему периметру кольцевой полости, образованной стенками корпуса и кожуха. Выполнение верхней части стенки корпуса перфорированной позволяет отвести часть жидкости непосредственно в зоне ее распыла, что улучшает условия сепарации жидкой фазы и ее отвода из аппарата. Между отверстиями перфорации выполнены выпуклости, способствующие повьшению однородности загрузки всех отверстий поступающей жидкостью. 1 з.п. ф-лы, 3 ил. (Л СА: оо ел со

| РОТАЦИОННЫЙ ПЫЛЕОТДЕЛИТЕЛЬ | 0 |

|

SU380844A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Центробежный скруббер | 1982 |

|

SU1194468A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-08-23—Публикация

1985-08-06—Подача