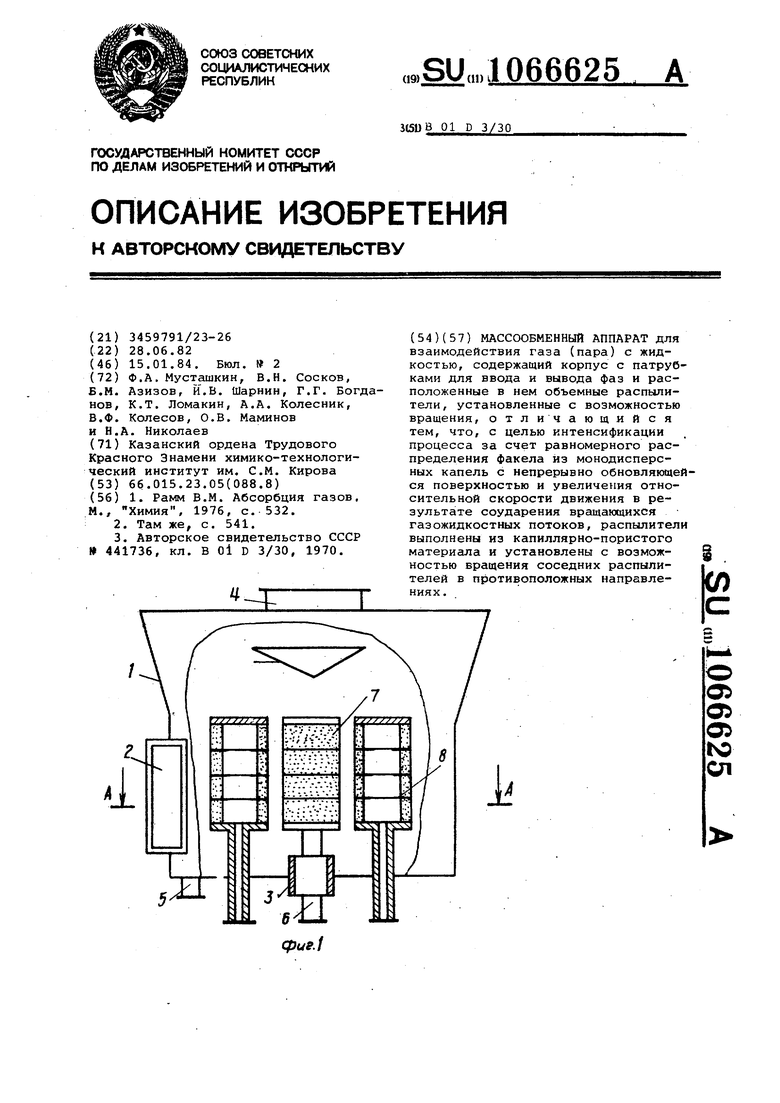

Изобретение относится к устройст вам общего назначения для осуществления массообменных процессов в сис темах газ (пар) - жидкость, в частности предназначено для массообменных аппаратов при проведении процес сов абсорбции газов, мокрой пылегазоочистки, и может найти применен для проведения процессов охлаждения и увлажнения газов, в качестве тепл обменников смешения, Известен массообменный аппарат для взаимодействия газа (пара) с жи костью, представляющий собой полый распыливающий абсорбер-, содержащий корпус с патрубками для подвода и отвода жидкости и газа, в котором расположены диспергирующие устрой-; ства для распыливания жидкости (абсорбента), выполненные в виде форсу нок, причем форсунки могут быть рас положены в одномили нескольких сечениях аппарата 1. Недостатком известного аппарата является невысокая эффективность работы, обусловленная перемешиванием газа, плохим и неравномерным заполнением объемааппарата факелом распыливаемой жидкости. Кроме того, используемые форсунки ненадежны в работе, факел распыла их неоднородный . Этим аппаратам присущи большие энергозатраты на распыление жидкост большой расход жидкости для увеличения коли 1ества капель и, соответственно, поверхности контакта фаз малоэффективное улавливание частиц пыли размером меньше 5 мкм (в случа аппарата для мокрой пыле- газоочист ки ), повышенная металлоемкость конструкции . Известен также аппардт для взаи модействия газа (пара) с жидкостью представляющий собой полый центробежный абсорбер с многодисковым центробежным разбрызгивателем, содержащий корпус с патрубками для подвода и отвода газа и жидкости, в котором располагаются диспергирующие устройства, состоящие из ряд расположенных друг под другом вращаю щихся дисков, окруженных по перимет ру отражательными кольцами Известный аппарат характеризуется недостаточно высокой эффективностью работы, обусловленной плохим и неравномерным заполнением объема аппарата факелом распыливаемой жидкости, который при этом полу чается крайне неоднородным, состоящим из брызг и струй, причем капли жидкости быстро насыщаются.(почти д равновесного состояния) газом. Для увеличения количества капель и, соо ветственно, поверхности контакта фа в с ппарате приходится значительно увеличить расход жидкости (абсорбен та f. Скорость капель жидкости в- зр не ее взаимодействия-с газом мала, Известен массообменный аппарат, содержащий корпус с патрубками для подвода и отвода жидкости и газа и расположенные в нем объемные распылители, установленные с возможностью вращения ГЗ, Этот аппарат также характеризуется недостаточно высокой эффективностью работы. Диспергирование жидкости в противопоставленном аппарате осуществляется полыми вращающимися перфорированными цилиндрами, снабженными отражательными перегородками. Струи жидкости, вытекающие из отверстий в цилиндрах, попадают на отражательные перегородки, вращающиеся вместе с цилиндрами, и растекаются по ним, образуя жидкие пленки, дробящиеся в дальлейшем на капли. При этом образуется объемный факел распыла, характеризующийся неравномерным распределением плотности орошения ho поперечному сечению аппарата, так как центры дробления жидкости находятся на отражательных пластинках, расположенных на опоеделенном расстоянии доуг от друга, причем эта неравномерность будет увеличиваться с увеличением диаметра аппарата. Распределение жидкостного факела по высоте аппарата также будет неравномерным, поскольку давление жидкости в отверстиях распылителя при данном способе ее подачи в распылитель уменьшается по высоте распылителя, что приводит к уменьшению количества жидкости, вытекающей из верхних отверстий. Необходимо также учесть стекание- пленки жидкости по отражательньяи перегородкам под действием силы Тяжести, что приводит к неравномерному распределению пленки жидкости по высоте отражательных перегородок и усиливает неравномерность распределения плотности орошения по высоте аппарата. Механизм процесса распыливания вращающейся кромкой при малых скоростях вращения аналогичен каплеобразованию наклонной плоскостью в поле сил тяжести.По этому механизму однородные капли могут быть получены лишь при весьма малых расходах жидкости. При реальных расходах, имеющих место при работе аппарата, неизбежно образование капель-спутников, размеры которых значительно отклоняются от размеров основных капель. Таким образом, при работе аппарата образуется полидисперсный факел распыливания жидкости, характеризуемый неравномерной плотностью распределения жид-кости по высоте аппарата и по его поперечному сечению, при этом часть жидкости в аппарате находится не в виде капель, а в виде струй, вытекающих из отверстий и переходящих в пленки жидкости, движущейся по отражательным перегородкам. Сформированная таким образом жидкая фаза попадает в закрученный поток газа и увлекается им вверх. При такой схеме взаимодействия капли быстро разгоняются до скорости газа и их относительная скорость резко уменьшается. Кроме того, при однонаправленном движении фаз наблюдается резкое уменьшение движущейся силы массопередачи и увеличение гидравлических потерь. Целью изобретения является интен сификация процесса за счет равномер ного распределения факела из монодисперсных капель с непрерывно обно ляющейся поверхностью и увеличения относительной скорости движения в р результате соударения вращающихся газожидкостных потоков. Указанная цель достигается тем, что в массообменном аппарате для взаимодействия газа (пара) с жидкостью, содержащим корпус с патрубками для ввода и вывода фаз и распо ложенные в нем объемные распылители установленные с возможностью вращения, последние выполнены из капиллярно-пористого материала и установ лены с возможностью вращения соседних распылителей в противоположных направлениях. Это позволяет значительно интенсифицировать процесс массообмена за счет высокой и равномерно распределенной по-объему аппарата плотности орошения и непрерывного обновления поверхности контакта фаз, достигаемого при соударении, дроблении, коалесценции капель вращающихся навстречу друг другу газожидкостных потоков. На фиг. 1 изображен аппарат с ни ним расположением диспергирующих устройств, общий вид; на фиг. 2 разрез А-А на фиг.1 (направление вращения диспергирующих устройств показано стрелками); на фиг. 3 аппарат с верхним расположением дис пергирующих устройств , общий вид. Аппарат (фиг. 1 и 2) содержит ко пус 1 с патрубками 2-4 для тангенциального, осевого подвода и отвода газа, патрубок 5 для слива жидкости полый вал 6, служащий для подвода жидкости и приведения во вращение диспергаторов. Внутри аппарата на полых валах б закреплены капиллярно-пористые диспергирующие элементьз 7, выполненные, в виде полых тел вра щения, снабженные перегородкс1ми 8 с отверстиями для прохода жидкости. По периметру аппарата расположена пе риферийная зона массообмена а, в центральной части аппарата - центральная зона массообмена S, между смежными {соседними ; диспергирующими элементами расположены зоны обновления поверхности контакта фаз 8 (зоны соударения I. Аппарат с верхним расположением диспергирующих устройств (фиг. 3J содержит корпус 1 с патрубками 2, 3, 4 для тангенциального, осевого подвода и отвода газа, патрубок 5 для слива жидкости. На верхней крышке аппарата неподвижно закреплены втулки 9, нижние торцы которых соединяются с неподвижными крышками 10. Через втулки 9 проходят валы 11, нижние торцы которых соединены с нижними крышками 12, на которых закреплены капиллярно-пористые диспергирукщие элементы 13, выполненные в виде полых тел вращения, снабженные перегородками 14 с отверстиями для прохода жидкости. Через верхнюю крышку аппарата и неподвижные крышки 10 к диспергирующим элементам 13 подведены трубки 15, служащие для подачи жидкости во внутренние полости диспергирующих элементов . Вращение диспергирующих элементов 13 осуществляется через валы 11 и производится для смежных из них в противоположные направления. Неподвижная крЕэшка 10 и верхний торец диспергирующего элемента 13 образуют между собой щель шириной.0,33 мм. Наличие такой щели позволяет аппарату работать с жидкостями, содержащими механические примеси. Аппарат (фиг. 1 и 2) работает .следующим образом. Основную часть газа (пара ) подают в аппарат через патрубок 2 тангенциального подвода газа, где, закручиваясь о стенки двигателя по спирали от периферии аппарата к его центру, остальная часть газа (пара-) подается в аппарат через патрубок 3 осевого ввода в центральную зону массообмена 5 . Жидкость подают во внутреннюю полости диспергирующих элементов 7 через вращающие их полые валы б, причем вращение смежных диспергирующих элементов 7 осуществляется в противоположных направлениях. Под действием напора жидкости, разделительных перегородок 8 и центробежной силы жидкость равномерно распределяется по стен: IM внутренней полости диспергирующих элементов 7. Проходя через капилляры и поры жидкость, под действием центробежной силы распыливается со всей поверхности диспергирующих элементов 7, образуя тонкий монодисперсный распыл, обеспечивая высокоразвитую поверхность контакта фаз и высокую плотность орошения по всему диаметру аппарата. Газ (пар ), двигаясь от внутренней стенки аппарата к его центру, взаимодействует с жидкостью в периферийной зоне массообмена а,, в результате чего капли жидкости быс-тро насыщаются почти до равновесного состояния. Часть жидкости,распыливаемой в центральную часть аппарата, взаимодействует в центральной зоне массообмена а с газом (паром ), подающимся из патрубка 3, где тоже быстро насыщается. Отражатель 16 препятствует проскоку газа, подаваемого из патрубка 3 в отводящий патрубок 4. Газ, поступающий из патрубка 3, ударяется об отражатель 16 и отбрасывается к стенкам аппарата. Поскольку смежные диспергирующие элементы 7 возвращаются в противоположных направлениях, капли жидкост двигаются навстречу друг другу с большой скоростью и соударяются межд собой в зонах соударения (обновления / поверхности контакта фаз 6 . В результате чего поверхность капель жидкости, которая уже к моменту соударения успела насытиться газом, непрерывно обновляется за счет коалес ценции, соударения и дробления капел на более мелкие. Соударению подвергаются не менее 80% всей распыливаемой жидкости. Капли жидкости, долета ющие до стенки аппарата и ударяясь об нее, образуют пленку жидкости, стекающую вниз. Часть жидкости, посл удара ее о стенку аппарата,.отражает ся от нее, образуя вторичные мелкие капли- с обновленной поверхностью. Пленка жидкости на стенке и отраженные от нее капли также принимают участие в процессе масссообмена, повышая эффективность работы аппарата Проконтактировавший газ (пар ( сепарируется от жидкости за.счет своего вращательного движения и выходит .из аппарата по патрубку 4. Стенки аппарата, выполненные в верхней части в виде обратного конуса, уменьшаю скорость газа на выходе из аппарата и, следовательно, улучшают сепарацию газа от жидкости. Жидкость выводится из аппарата по патрубку 5. Аппарат с верхним расположением диспергирующих устройств (фиг. 3) работает аналогично. Приведение в аппарате четного количества диспергирующих элементов, выполненных из капиллярно-пористого материала в форме тела вращения и вращающихся в противоположных направлениях, позволяет значительно интенсифицировать п|)оцесс массообмена за счет непрерывного обновления поверхности контакта фаз, достигаемого при соударении вращающихся навстречу друг другу газожидкостных потоков. Кроме того, при указанном способе взаимодействия потоков обеспечивается высокое и равномерное распределение плотности орошения по диаметру аппарата. За счет перекрестного движения газа и жидкости, высокой и равномерной плотности орошения по диаметру аппарата обеспечивается более высокая скорость по газовой фазе. Установка в предлагаемом аппарате тангенциального и осевого патрубков для подвода газов позволяет эффективно проводить процесс массообмена во всем объеме аппарата (в цент-. ральной и периферийной зонах массообмена/ . Изменяя скорость вращения диспергирующих устройств,можно изменять размер и скорость распыливаемых капель (так как диаметр капель при распыливании центробежными распылителями, определяется, в основном, окружной скоростью вращения диспергирующего элемента и, тем самым, управлять режимом работы аппар 1Та (менять площадь поверхности массообмена, производить избирательную очистку газов ). Применение предлагаемого массообменного аппарата для абсорбции газов позволит за счет соударения вращающихся навстречу друг другу факелов распыливаемой жидкости, получаемых при вращении в противоположные стороны капиллярно-пористых смежных диспергирующих устройств, и достигаемого при этом непрерывного обновления поверхности контакта фаз в большей части объема аппарата получить в одноступенчатом аппарате до нескольких теоретических ступеней контакта фаз. Кроме того, для проведения процесса мокрой пыле- газоочистки аппарат позволит (за счет высокоэффективного мелкодисперсного распыливания жидкости, высокой и равномерной плотности Орошения во всем объеме аппарата непрерывного обновления поверхности капель высокоэффективно улавливать мелкодисперсные частицы пыли (диаметром менее 5 мкм/.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный распылитель | 1981 |

|

SU975102A1 |

| Ротационный массообменный аппарат | 1982 |

|

SU1057054A1 |

| Центробежный распылитель | 1978 |

|

SU738679A1 |

| Центробежный распылитель | 1980 |

|

SU937031A1 |

| Центробежный распылитель (его варианты) | 1980 |

|

SU939103A1 |

| Вихревой распыливающий многоступенчатый массообменный аппарат | 1988 |

|

SU1579541A1 |

| Устройство для диспергирования жидкостей | 1982 |

|

SU1053885A1 |

| Способ очистки газов и устройство для его осуществления | 2017 |

|

RU2650967C1 |

| РОТОРНЫЙ РАСПЫЛИТЕЛЬНЫЙ АППАРАТ | 1999 |

|

RU2166347C2 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ЖИДКОГО УГЛЕВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1983 |

|

SU1840274A1 |

МАССООВМЕННЫЙ АППАРАТ ДЛЯ взаимодействия газа (пара) с жидкостью, содержащий корпус с патрубками для ввода и вывода фаз и расположенные в нем объемные распылители, установленные с возможностью вращения, отличающийся тем, что, с целью интенсификации процесса за счет равномерного распределения факела из монодисперсных капель с непрерывно обновляющейся поверхностью и увеличения относительной скорости движения в результате соударения вращающихся газожидкостных потоков, распылители выполнены из капиллярно-пористого материала и установлены с возможностью вращения соседних распылителей в противоположных направлениях .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рамм В.М | |||

| Абсорбция газов М., Химия, 1976, с | |||

| 532 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обработки легко рассыпающихся и плохо высыхающих осочно-тростниковых торфов при помощи разбавленных щелочей | 1922 |

|

SU541A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-01-15—Публикация

1982-06-28—Подача