13337

Изобретение относится к электроам для электрохимических процессов, частности к анодам, используемым процессах электросинтеза перекис- ых соединений-, и технологии их изотовления. .

Цель изобретения - снижение расода платиновых металлов и энерге- тических затрат при использовании ю электрода в процессе электр синтеза перекисных соединений.

Практическое -осуществление спосо- бй изготовления электрода для элект- рохимнческих процессов и использова- 15 ние этого электрода в процессе электросинтеза пероксобората натрия иллюстрируют следующие примеры.

Пример I. Титановую пластину обезжиривают этанолом и подверга- 20 т травлению сначала в кипящей концентрированной соляной кислоте, погружая пластину на 2-5 мин, а затем в 1 М щавелевой кислоте в течение 60 мин. На подготовленную подложку 25 наносят подслой.

Для этого готовят смесь растворов, в которой содержится 1 ч. 0,5 М раствора хлорида четырехвалентного оло- зо за, 1 ч. 0,19 М раствора платинохло-- ристоводородной кислоты, 1 ч, 0,05 М раствора хлорида пятивалентной сурьмы, 8 ч. дистиллированной воды. На подложку наносят 0,2 л/м смеси раст- „с воров, подсушивают на воздз ке при 50100°С и прокаливают при 450-500°С в течение 5 мин.

Поверх подслоя наносят смесь растворов, которая содержит 1 ч. 0,5 М о хлорида олова, 1,1 ч 0,19 М платино- хлористоводородной кислоты, 2,5 ч. хлорида пятивалентной сурьмы с концентрацией 0,05 М, 3,5 ч. 5 М хлорида аммония. Образующийся осадок хлор- 5 платината аммония взмучивают в маточном растворе и наносят в виде однородной смеси с перечисленными компонентами. Для получения покрытия толщиной 2 мкм наносят пять слдев по- gg

крытия, используя по 0,2 п/м смеси растворов дня нанесения одного слоя. Покрытие подсушивают при 50-100 С, прогревают в воздушной атмосфере при

450-500 С в течение 1-3 мин, а затем наносят следующий слой. После нанесения последнего слоя проводят заключительный отжиг при 450-500 С, время отжига 25 мин.

0 5

о с

о 5 g

5

172

Состав покрытия, мае.%: платина 35, диоксид олова. 52, окси сурьмы 13. Расход платины 5 г/м.|

Анод использ уют в электросинтезе пероксобората натрия. Электросинтез проводят при 20 С до концентрации активного кислорода 0,6 г/л Ьри плотности анодного тока.5000 А/м. Состав электролита 1, моль/л: карбонат натрия 1,0, и борная кислота 0,23. Состав электролита 2, моль/л: карбонат натрия l,0i борная 0,23 и роданид аммония 0,0013 мОль/л.

Выход по току персоединения составил в электролите 1 44%, в электролите 2 53%.

Пример 2. Б качес|гве модифицирующей доба.вки при формировании электрокаталитического покрытия ис- пользуют роданид аммония. Условия подготовки титановой основ| 1 и режим термообработки аналогичны описанным в примере I.j

Состав смеси растворов |сщя нанесения электрокаталитического покрытия; 1 ч. 0,5 М хлорида олова, 1,1 ч. 0,19 М платинохлористоводородной кислоты, 2,5 ч. 0,05 М хлорида пятивалентной сурьмы, 3,5 ч. 5 Ц роданида аммония.

Выход по току персоединения в электролите 1 45%, в элект1ролите 2 53%.

Пример 3. В качестве модифицирующей добавки при форм1 ровании электрокаталитического пок1рытия используют нитрат аммония. Условия подготовки титановой основы и режим термообработки аналогичны оп санным в примере I.I

I

Состав смеси растворов |для нанесения электрокаталитическогб покрытия: 1 ч. 0,5 М хлорида олова, |1,1 ч. 0,19 М платинохлористо-водо родной кислоты, 2,5 ч..О,05 М хлорида пятивалентной сурьмЫр 1,8 ч. 10 |М нитрата аммония, 1,7 ч воды. |

Выход по току персоединения в электролите 1 40% ,. в элек тролите 2 51%., I

Пример 4. Б качестве модифицирующей добавки при формировании электрокаталитического пок|рытия используют водный раствор ат миака. Условия подготовки титановой основы и режим термообработки аналс гичны описанным в примере 1.

13

Состав смеси растворов для нанесения электрокаталитического покрытия 1 ч. 0,5 М хлорида олова, 1,1 части 0,19 М платинохлористоводородной кислоты, 2,5ч. 0,05 М хлорида пятивалентной сурьмы, 3,5 ч. 5,0 М раствора аммиака.

Выход по току персоединения в электролите 1 44%, в электролите 2 53%.

Пример 5. Модификацию электрокаталитического покрытия осуществляют обработкой в атмосфере аммиака.

Условия подготовки титановой осно- вы аналогичны описанным в примере I.

Состав смеси растворов для нанесения электрокаталитического покрытия: 1 ч. 0,5 М хлорида олова, 1,1 ч. 0,19.М платинохлористоводородной кис- лоты, 2,5 ч. раствора 0,05 М хлорида пятивалентной сурьмы в 6,0 М соляной кислоте, 3,5 ч. воды.

На подготовленную титановую основу поверх подслоя наносят 0,2л/м смеси растворов. Электрод вносят в атмосферу аммиака на 5 мин, а затем подсушивают при 50-100°С. Термообработку осуществляют в условиях, аналогичных описанным в примере 1. Чис- ло наносимых слоев равно 5.

Выход по току персоединения в электролите 1 43%, в электролите 2 52%.

Пример 6. Модификацию элект- рокаталитического покрытия осуществляют в расплаве. В качестве модифицирующего реагента используют роданид аммония с температурой плавления ниже температуры термообработки.

Состав смеси для нанесения электрокаталитического покрытия: 1 ч. 0,5 М хлорида олова, 1,1 ч. 0,19 М платинохлористоводородной кислоты, 2,5 ч. хлорида пятивалентной сурьмы, 3,5 ч. воды.

На подготовленную титановую основу поверх подслоя наносят 0,2 л/м смеси растворов. После подсушивания при 50-100°С электрод погружают в расплав роданида аммония при 150- 165 С на 2-5 мин, а затем прогревают на воздутсе при 450-500°С в течение 3 мин. Модификацию проводят после подсушивания каждого слоя. Число ело- ев равно пяти. Заключительный отжиг аналогичен описанному в примере 1.

Выход по току персоединения в электролите 1 44%, а в электролите 2 52%.

17

Пример 7. Условия подготовки титановой основы и режим термообработки аналогичны описанным в примере 1.

Состав смеси растворов для нанесения электрокаталитического покрытия: 1 ч. платинохлористоводородной кислоты (0,19 моль/л), 2 ч. хлорида олова (0,5 моль/л), 1,3 ч. хлорида пятивалентной .сурьмы (0,05 моль/л),5,6 ч 5 М хлорида аммония, 2,8 ч. воды. Дпя формирования одного слоя электрокаталитического покрытия наносят 0,2 л/м смеси растворов. Концентрация модифицирующего компонента в сме - си растворов равна 2,2 моль/л, как и в примере 1. Состав электрокаталитического покрытия, мас.%: платина 22 диоксид олова 73, оксид сурьмы 5. Расход платины 3 г/м.

Выход по току персоединения в электролите 1 42%, в электролите 2 50%.

Пример 8. Условия подготовки титановой основы и режим термообработки аналогичны описанным в примере 1.

Состав смеси растворов для нанесения электрокаталитического покрытия:

Iч. О,19 М платинохлористоводородной кислоты, 3,3 ч. 0,5 М хлорида олова, 1,9ч. 0,05 М хлорида пятивалентной сурьмы, 8,6 ч. 5 М хлорида аммония,

4.7ч. воды. Для формирования одного слоя электрокаталитического покрытия наносят 0,2 л/м смеси растворов. Концентрация модифицирующего компонента в смеси растворов равна

2,2 моль/л. Состав электрокаталитического покрытия, мас.%: платина 15, диоксид олова 80, оксид сурьмы 5. Расход платины 1,9 г/м.

Выход по току персоединения в электролите 1 35%.

Пример 9. Условия подготовки титановой основы и режим термообработки аналогичны описанным в примере I.

Состав смеси для нанесения электрокаталитического покрытия: 1 ч. 0,19 И платинохлористоводородной кислоты, 7,2 ч. 0,5 М хлорида олова,

3.8ч. 0,05 М хлорида пятивалентной сурьмы, 18ч. 5 М хлорида аммония,

IIч. воды. Для формирования одного слоя электрокаталитического покрытия наносят 0,2 л/м смеси растворов. Концентрация модифицирующего компо513

нента в смоги равна 2,2 моль/л. Состав электрокатйлитического покрытия, мас.%: платина 8, диоксид олова 87, оксид сурьмы 5. Расход платины 0,9 г/м.

Выход по току персоединения в электролите 1 27%.

Пример 10. Условия подготов ки титановой основы аналогичны опи- санным в примере 1. Термообработку проводят- по методике примера 1.

Состав смеси,растворов для нанесе™ ния электрокаталитическоге покрытия; 1 ч. 0,19 М платинохлористоводород- ной кислоты, 1,1 ч. 0,5 М хлорида олова, 0,8 ч. 0,05 М хлорида пятивалентной сурьмы, 3,1 ч. 5 М хлорида .аммония, 1,1 .4. воды. Для формирова - ния одного слоя электрокаталитичес- кого покрытия наносят 0,2 л/м смеси растворов. Концентрация модифицирующего компонента, в смеси равна: 2,2 моль/л. Расход платины 5 г/м ,. Состав электрокаталитического покры- тия, мас.%: платина 35, диоксид олова 60, оксид сурьмы 5.

Выход по току персоединения в электролите 1 43%.

Пример 11. Условия подготов- ки титановой основы и режим термообработки аналогичны описанным в примере 1 . , Состав смеси растворов для нанесения электрокаталитического покрытия: 1 ч. 0,019 М платинохлористоводород- ной кислоты, 0,5 ч. О,,5 М хлорида олова, 0,5 ч. 0,05 М хлорида пятивалентной сурьмы, 1,8 ч. 5м хлорвда аммония, 0,2 ч. воды. Для формирова-

ния одного слоя электрокаталитического покрытия наносят 0,2 л/м смеси растворов. Концентрапия модифицирующего компонента в смеси 2,2 моль/л. Состав электрокаталитического покры- тия мас.%: платина 52, диоксид олова 43, оксид сурьмы 5. Расход платины i 9,3 г/м

Выход по току персоединения в электролите 1 43%..

Пример 12. Отличается от примера 2 тем, что электрокаталитическое покрытие содержит 35 мас.% платины, 65 мас.% диоксида олова. Условия подготовки титановой основы и режим термообработки аналогичны опи- санным в примере 1.

Состав смеси растворов для нанесения электрокаталитического покрытия:

7в

1 ч. 0,19 М платинохлорис ной кислоты, 1,2 ч. 0,5

товодород- хлорида олова, 2,8 ч. 5 М роданиДа аммония.

2,7 ч. воды. Концентрация

модифицирующего компонента в смеси 2,2 моль/л Расход платины, как и в примере 2, 5

Выход по току персоединения в электролите 1 34%.

Пример 13. Отличается от примера 2 тем, что электрокаталитй- ческое покрытие содержит,, мас.%: платина 35, диоксид олова 61, оксид сурьмы 4. Условия термообработки и подготовки титановой аналогичны описанным в пример 1.

Состав смеси растворол для нанесения электрокаталитическо: О покрытия: 1 ч. 0,19 М платинохлориётоводород- ной кислоты, 1,1 ч. 0,5 М хлорида

олова, 0,8 ч. 0,05 М хло лентной сурьмы, 3,1 ч. 5

эида пятива- М роданида

5

о о

5

,,

аммония, 1,1 ч. воды. Концентрация модифицирующего компонента в смеси 2,2 моль/л. Расход платиаы 5 г/м .

Выход по току персоединения в электролите 141%.

Пример 14. Отличается от примера 2 тем, что элект рокаталити- ческое по.крытие содержит, мас.%: платина 35, диоксид олова 4|7, оксид : сурьмы 18. Условия подготовки титановой основы и режим термообработки аналогичны описанным в примере 1.

Состав смеси растворов для нанесения электрокаталитического покрытия: 1 ч. 0,19 М платинохлормстоводородной кислоты, 0,69 ч. 0,5 М з лорида олова, 4,6 ч. 0,05 М хлорида пя|тивалентной сурьмы, 1,4 ч. ЮМ рода1нида аммония. Для нанесения одного сщя электрокаталитического покрытия, предыдущих случаях, испЬльзуют

.2 Концентракак и во всех

0,2 л/м смеси растворощ,

ция модифицирующего компонента

2,2 моль/л. Расход платины 5 г/м .

Выход по току персоединения в электролите 1 41%. |

Пример 15. Услс(вия подготовки титановой основы и термообработки аналогичны описанным в примере 1 . i

Состав смеси для нан4сения электрокаталитического покры ия: 1 ч. 0,19 М платинохлористовс|дородной кислоты, 2,4 ч. 0,5 М хлорида олова, 2,1 ч. 0,05 М хлори; пятивалентной сурьмы, 5,8 ч. 5 М хлорида аммония.

1

2 ч. воды. Для формирования одного слоя электрокаталитического покрыти используют 0,2 л/м смеси растворов Концентрация модифицирующего компонента в смеси 2,2 моль/л. Состав электрокаталитического покрытия, мас.%: платина 20, диоксид олова 74 оксид сурьмы 6. Расход платины 2,8 г/м .

Выход по току перЬоединения в электролите 1 41%.

Пример 16. Условия нанесения покрытия, подготовки титановой основы и термообработки аналогичны описанным в примере 1.

Состав смеси для нанесения элект- ;рокаталитического покрытия: 1 ч. 0,19 М платинохлористоводородной килоты/ 0,73 ч. 0,5 М хлорида олова, 2 ч. 0,05 М хлорида пятивалентной сурьмы 2,9 ч. 5 М хлорида аммония. Для формирования одного слоя электрокаталитического покрытия используют 0,2 л/м смеси растворов. Концентрация модифицирующего компонента в смеси 2,2 моль/л. Состав электрокаталитического покрытия, мас.%: платина 41, диоксид олова 46, оксид сурьмы 13. Расход платины 5,6 г/м .

Выход по току персоединения в электролите I 45%.

П р и м е р 17. Электрод приготовлен по известному способу. Покрытие содержит, мас.%: платина 40, диоксид олова 55, оксид трехвалентной сурьмы 5. Выход по току в электролите 17%.

I П р и м е р 18. Условия подго- товки титановой основы и режим тер- мообработки аналогичны описанным в jпримере 1.

Состав смеси для нанесения элект- рокаталитического покрытия: 1 ч. 0,19 М платинохлористоводородной кис

лоты, 0,93 ч. 0,5 М тетрахлорида олова, 0,81 ч. 0,05 М хлорида пятивалентной сурьмы, .2,9ч. 5 К хлорида аммония, 1,1 ч. воды. Состав электро- каталитическогр покрытия, мас.%: платина 39, диоксида олова 56, оксид

сурьмы 5. Расход платины 5,5 г/мЧ I.

Выход по току персоединения в электролите 1 43%.

Пример 19. Условия подготовки титановой основы и режим термообработки аналогичны изложенным в примере 1 .

8

Состав смеси для нанесения электрокаталитического покрытия: 1 ч. 0,5 М хлорида олова, 2,5 ч. 0,05 М хлорида пятивалентной сурьмы, 1,1 ч. 0,19 М платинохлористоводородной кислоты, 3,5 ч. воды. Состав покрытия, мас.%: платина 35, диоксид олова 52, оксид пятивалентной сурьмы 13.

Выход по току персоединения в электролите 26,в электролите 238%.

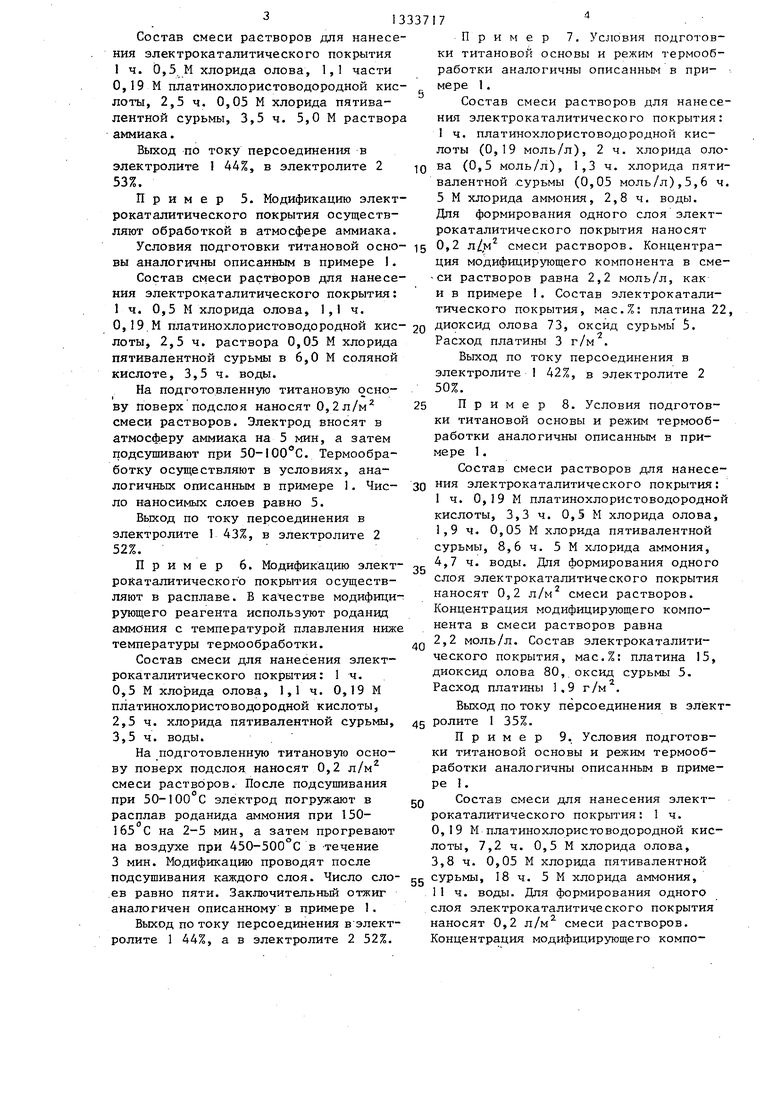

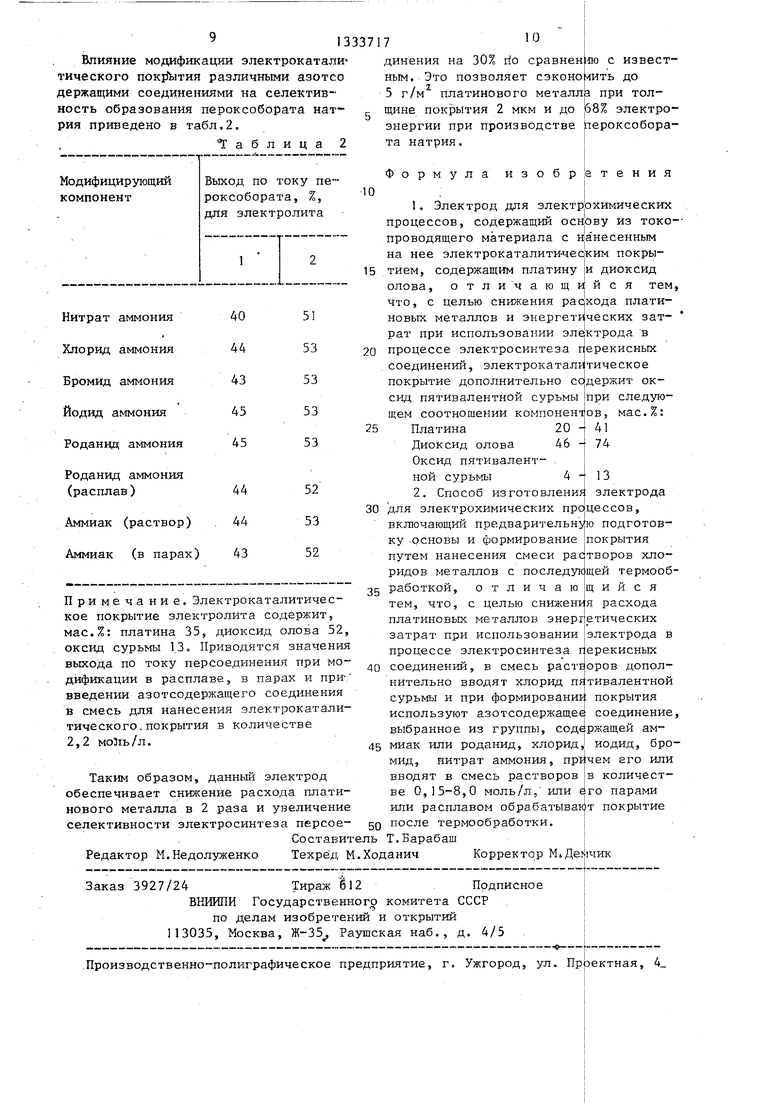

Влияние концентрации азотсодержащего соединения в растворе для нанесения электрокаталитического покрытия на селективность образования пе- .роксобората натрия приведено в табл.I.

Таблица 1

20

25

30

35

40

45

50

55

Примечание. Электрокаталитическое покрытие электрода содержит, мае;%: платина 35, диоксид олова 52, оксид сурьмы 13.

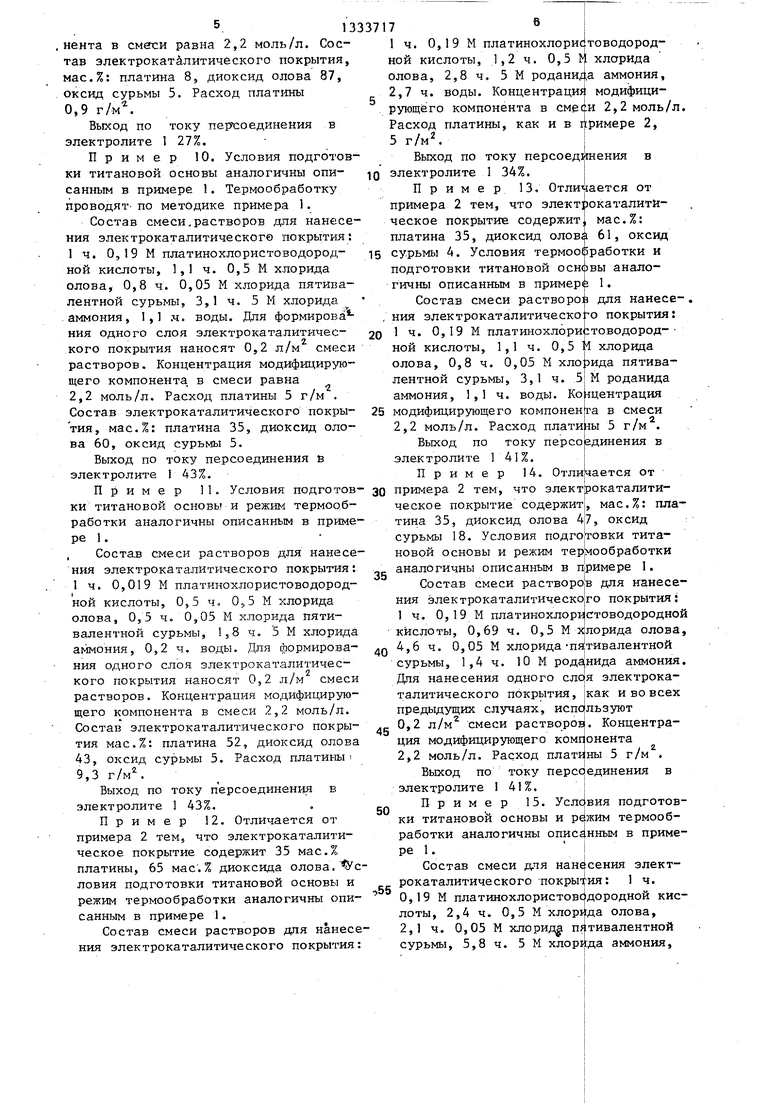

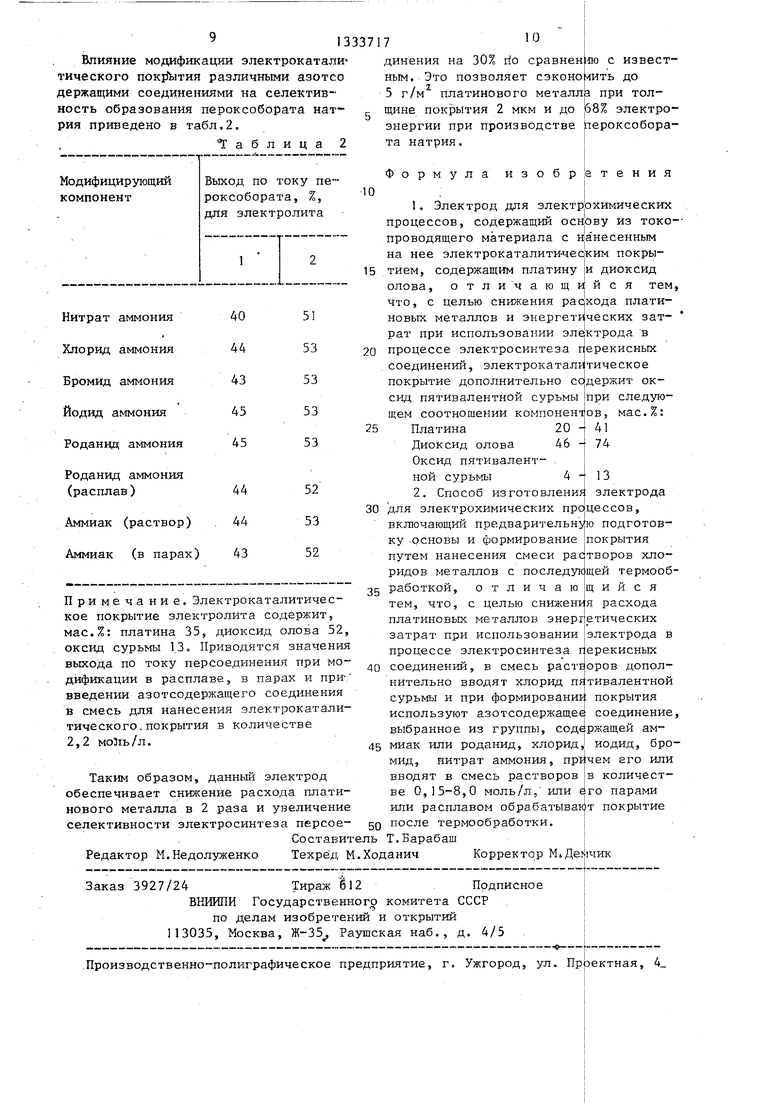

Влияние модификации электрокаталИ тического пок1Й 1тия различными азотсо держащими соединениями на селективность образования пероксобората натрия приведено в табл.2.

Габлица2

Выход по току пероксобората, %, для электролита

Нитрат аммония

Хлорид аммония

Бромид аммония

Йодид аммония

Роданид аммония

Роданид аммония

(расплав)

Аммиак (раствор)

Аммиак (в парах)

Примечание. Электрокаталитическое покрытие электролита содержит, мас.%: платина 35, диоксид олова 52, оксид сурьмы 13. Приводятся значения выхода по току персоединения при модификации в расплаве, в парах и при; введении азотсодержащего соединения в смесь для нанесения электрокаталитического, покрытия в количестве 2,2 мойь/л.

Таким образом, данный электрод обеспечивает снижение расхода платинового металла в 2 раза и увеличение селективности электросинтеза персоеиспользуют азотсодержащее соединение выбранное из группы, содержащей ам- 45 миак или роданид, хлорид, иодид, бро мид, нитрат аммония, причем его или вводят в смесь растворов в количестве 0,15-8,0 моль/л/ или его парами

Редактор М.Недолуженко

или расплавом обрабатывак)т покрытие 50 после термообработки. Составитель Т.Барабаш Техред М.Ходанич Корректо;р М Демчик

Заказ 3927/24Тираж el2Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35 Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Прэектная, 4

5

0

5

0

1-ОО с известдинения на 30% rio сравнен ным. Это позволяет сэконО 1Ить до 3 г/м платинового металлгз при толщине покрытия 2 мкм и до fe8% электроэнергии при производстве ).iepoKco6opa- та натрня.

Формула изобр|е тения

i

1.Электрод для электрохимических процессов, содержащий основу из токо-- проводящего материала с нанесенным

на нее электрокаталитическим покрытием, содержащим платину и диоксид олова, от л и чающийся тем, что, с целью снилсения рас|хода платиновых металлов и энергетических затрат при использовании электрода в процессе электросинтеза перекнсных . соединений, электрокатал тическое покрытие дополнительно сбдержит оксид пятивалентной сурьмы 1при следующем соотношении компонентов, мас.%:

Платина 20 Диоксид олова 46 Оксид пятивалентной сурьмы 4 -| 13

2.Способ изготовлени электрода для электрохимических процессов, включающий предварительную подготов41 74

ку -ОСНОВЫ и формирование

покрытия

путем нанесения смеси растворов хлоридов металлов с последукщей термооб- работкой, отличающийся тем, что, с целью снижения расхода платиновых металлов энерг|етических затрат при использовании электрода процессе электросинтеза г1ерекисных соединений, в смесь растворов дополнительно вводят хлорид тивалентной

в

сурьмы и при формировани покрытия

используют азотсодержащее соединение, выбранное из группы, содержащей ам- 45 миак или роданид, хлорид, иодид, бромид, нитрат аммония, причем его или вводят в смесь растворов в количестве 0,15-8,0 моль/л/ или его парами

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДА, ЭЛЕКТРОД (ВАРИАНТЫ) И ЭЛЕКТРОЛИТИЧЕСКАЯ ЯЧЕЙКА (ВАРИАНТЫ) | 2004 |

|

RU2425176C2 |

| ЭЛЕКТРОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2288973C1 |

| СПОСОБ ЭЛЕКТРОЛИЗА ВОДНЫХ ХЛОРНО-ЩЕЛОЧНЫХ РАСТВОРОВ, ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗА ХЛОРНО-ЩЕЛОЧНОГО РАСТВОРА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛИТНОГО ЭЛЕКТРОДА | 2003 |

|

RU2330124C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОЛИЗА ВОДНЫХ РАСТВОРОВ ХЛОРИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2008 |

|

RU2383660C1 |

| МЕТАЛЛОКСИДНЫЙ ЭЛЕКТРОД, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2012 |

|

RU2487198C1 |

| АНОД ДЛЯ ВЫДЕЛЕНИЯ КИСЛОРОДА | 2005 |

|

RU2388850C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 2008 |

|

RU2385969C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 1994 |

|

RU2069239C1 |

| ВЫСОКОЭФФЕКТИВНОЕ АНОДНОЕ ПОКРЫТИЕ ДЛЯ ПОЛУЧЕНИЯ ГИПОХЛОРИТА | 2005 |

|

RU2379380C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛ-ОКСИДНОГО КАТАЛИТИЧЕСКОГО ЭЛЕКТРОДА ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2522979C2 |

Изобретение относится к электродам для электрохимических процессов, в частности к электродам, которые могут быть использованы в процессах электросинтеза перекисных соединений, и технологии их изготовления, и позволяет повысить селективность процесса электросинтеза перекисных соединений при снижении расхода платиновых металлов и энергетических затрат при электросинтезе. Электрод состоит из токопроводящей титановой основы на нее термическим способом электрокаталического покрытия (ЭКП), которое содержит 20-41 мас.% платины, 46- 74 мас.% диоксида олова и 4-13 мас.% оксида пятивалентной сурьмы в пересчете на металл. Наносят ЭКП на токо- проводящую основу термическим разложением растворов хлоридов платиновых металлов, олова и сурьмы с последующей термообработкой. ЭКП модифицируют азотсодержащим соединением - аммиаком или солью аммония роданидом, хлоридом, бромидом, нитр.атом. Модификацию осуще ствляюу путем введения азотсодержащего соединения в смесь растворов -для нанесения ЭКП, а также обработкой электрода в парах или рас- ххпаве -азотсодержащего соединения. Оптимальное соотношение благородного и неблагородных компонентов, использование оксида пятивалентной сурьмы и модификация азотсодержащим соединением приводят к повышению селективности (выхода по току) электросинтеза перекисного соединения на 10- 12% и снижению перенапряжения реакции примерно на 0,2 В. 1 з.п. ф-лы, 2 табл. & (Л 00 00 W

| Патент США № 4267025, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1987-08-30—Публикация

1985-09-27—Подача