Область техники, к которой относится изобретение

Настоящее изобретение относится к электродным и электрокаталитическим покрытиям для применения в водных галогенсодержащих растворах, которые обеспечивают низкое начальное и общее рабочее напряжение.

Уровень техники

Описаны электроды для применения в электролитических процессах, которые включают металлическую основу или ядро, покрытое слоем из оксидов металлов. Металлическое ядро электрода может быть вентильным металлом, таким как титан, тантал, цирконий, ниобий или вольфрам. Если в качестве покрытия используют смесь оксидов, оксид ядра или субстрата может содержаться в смеси. Такая смесь может включать оксиды металлического субстрата плюс, по крайней мере, один оксид металла, такого как платина, иридий, родий, палладий, рутений и осмий. Такие электроды известны в данной области и в основном обозначаются как "неизменяющие размеры".

Основной недостаток таких покрытий при применении хлор/хлоратов заключается в отрицательном действии на потенциал выделения хлора, который приводит к более высокому рабочему потенциалу и необходимости периода "прерывания" напряжения, в течение которого анод эксплуатируется при повышенном потенциале в течение нескольких месяцев.

Попытки преодолеть недостатки, связанные с ростом потенциала выделения хлора, описаны в патенте США №4,233,340, в котором разработан нерастворимый электрод с покрытием, содержащим прокаленную взвесь оксида палладия, в смеси с соединением платины, которое разлагается при нагревании с образованием металлической платины. Покрытие содержит от 99 до 5 мол.% оксида палладия и от 1 до 95 мол.% металлической платины. В патенте США №4,443,317 описан электрод для электролиза с покрытием, содержащим от 40 до 90 мол.% оксида палладия, от 0,1 до 20 мол.% платины и от 5 до 50 мол.% (RUxTi1-x))2.

Таким образом, в настоящее время существует необходимость в разработке электрода с покрытием, которое исключает необходимость периода "прерывания" напряжения и обеспечивает более низкий общий рабочий потенциал. Кроме того, такие электроды необходимы, чтобы предотвратить или исключить повышение напряжения при последующей термообработке покрытия.

Раскрытие изобретения

В настоящем изобретении предлагается электрод с электрокаталитическим покрытием, которое обеспечивает уменьшение рабочего потенциала на электроде в электрохимической ячейке для окисления галогенсодержащих растворов. Кроме того, покрытие позволяет исключить период "прерывания" напряжения, что необходимо для получения низкого анодного потенциала, и позволяет исключить повышение анодного потенциала, которое наблюдается после этапа термообработки/магнитного изменения свойств.

Осуществление изобретения

В настоящем изобретении предлагается электрод, содержащий электрокаталитическое покрытие, которое характеризуется более низким рабочим потенциалом и позволяет исключить период "прерывания" напряжения. Электрод по настоящему изобретению можно применять в процессе электролитического получения хлора и гидроксидов щелочных металлов в мембранных ячейках в процессах электролитического получения хлоратов и гипохлоритов.

Электрод по настоящему изобретению содержит электрокаталитически активную пленку на проводящем субстрате. В качестве покрытия электрода можно применять любые металлы для нанесения покрытий. Для электрокаталитического покрытия можно использовать металл, такой как никель или марганец, но в большинстве случаев используют "пленкообразующий" металл. Термин "пленкообразующий" металл означает металл или сплав, который после его нанесения на анод и погружения в электролит (в котором предполагается применять указанный анод) быстро образует пассивирующую оксидную пленку, которая защищает нижележащий слой металла от короззии электролитом, т.е. означает металлы и сплавы, которые называются "вентильными металлами". Такие вентильные металлы включают титан, тантал, цирконий, ниобий, вольфрам и кремний, а также сплавы, содержащие один или более из перечисленных металлов, и металлические сплавы и интерметаллические смеси, керамика и металлокерамика, содержащие вентильные металлы (например, Ti-Ni, Ti-Co, Ti-Fe и Ti-Cu). Более подробно, титан класса 5 может включать вплоть до 6,75 мас.% аллюминия и 4,5 мас.% ванадия, титан класса 6 - вплоть до 6 мас.% аллюминия и 3 мас.% олова, титан класса 7 - вплоть до 0,25 мас.% палладия, титан класса 10 - от 10 до 13 мас.% плюс от 4,5 до 7,5 мас.% циркония и т.д. Практический интерес связан с их прочностью, коррозийной стойкостью и доступностью титана.

Использование элементарных металлов в большинстве случаев означает использование металлов в их нормальном состоянии, т.е. содержащих минимальное количество примесей. Таким образом, особенный интерес представляют металлы, такие как титан, различные классы металла, включая титан, в котором другими компонентами являются сплавы или сплавы плюс примеси. Классы титана более подробно описаны в стандартных нормативах титана ASTM В 265-79.

В качестве основы для электродной базы можно использовать пластины, стержни, трубки, проволоку или спаянную проволоку и растянутую металлическую сетку из титана или других пленкообразующих металлов. Можно также использовать титан или другие пленколобразующие металлы, покрывающие проводящий сердечник.

Независимо от выбранного металла и от вида основы для анода поверхность такого субстрата является очищенной поверхностью. Для получения чистой металлической поверхности можно применять любые известные методы очистки поверхности металла, включая механическую очистку. Можно применять стандартные способы обезжиривания, химические и электролитические или другие химические способы очистки. Если способ получения основы включает прокаливание и в качестве металла используют титан класса 1, титан прокаливают при температуре по крайней мере около 450°С в течение времени, по крайней мере, приблизительно 15 минут, но в большинстве случаев используют более высокую температуру прокаливания от 600°С до 875°С, которая является более предпочтительной.

Если очищенная поверхность или полученная и очищенная поверхность предназначены прежде всего для нанесения нескольких слоев покрытия на основе вентильных металлов, то поверхность основы подвергают дальнейшей обработке для повышения адгезии, например электрокаталитических слоев покрытия к вентильному металлу. Такая обработка включает межкристаллитное травление металлического субстрата, жесткая обработка поверхности острой крошкой, насечку, абразивную обработку, плазменное напыление или их комбинации с последующей необязательной обработкой поверхности для удаления вкрапленной металлической крошки.

Для подготовки металла, такого как титан для травления, наиболее подходящим способом является обработка металла прокаливанием, при котором примеси диффундируют к границам блоков. Например, при соответствующем прокаливании титана класса 1 повышается концентрация железа на границах блоков. При травлении желательно совмещать металлическую поверхность с правильной границей зерен и соответствующий размер зерен. С другой стороны, говоря о титане в качестве примера, предпочительным является, когда, по меньшей мере, значительное количество зерен имеют размер в пределах интервала примерно от 3 до 7. Размер зерен, описанный в данном контексте, соответствует инструкциям, как указано в ASTM Е 112-84. Пригодный металлический субстрат с указанными свойствами описан в патенте США №5,167,788.

Пригодную шероховатую металлическую поверхность получают с помощью специальной обработки поверхности острой крошкой с последующим удалением вкрапленной в поверхность крошки. Крошка, которая обычно содержит остроугольные частицы, режет металлическую поверхность, как только соприкасается с поверхностью. Пригодная для этой цели крошка включает песок, оксид аллюминия, сталь и карбид кремния.

Для удаления вкрапленной крошки и/или очистки поверхности можно применять травление или другую обработку, такую как водоструйная обработка, с последующей пескоструйной обработкой. Травление проводят с применением достаточно активного травильного раствора, обычно раствора кислоты, что обеспечивает шероховатость поверхности и/или поверхностную морфологию, можно применять агрессивную атаку на границах кристаллических блоков. С этой целью используют хлорводородную, серную, перхлористую, азотную, щавелевую, винную и фосфорную кислоты и их смеси, включая водные растворы. Другие травильные средства включают щелочные травильные средства, такие как раствор гидроксида калия в смеси с нитратом калия. После травления протравленную металлическую поверхность промывают и сушат.

Электрод с электрокаталитическим покрытием, описанным в контексте данного изобретения, в основном выполняет функцию анода. Таким образом, термин "анод"в данном контексте для простоты часто означает электрод, что не ограничивает объем настоящего изобретения.

Если используют плазменное напыление для получения пригодной шероховатой поверхности, материал применяется в форме частиц, таких как капли расплавленного металла. При плазменном напылении металл расплавляют и обрабатывают плазменной струей, генерируемой при нагревании электрической дуги до высокой температуры в инертном газе, таком как аргон или азот, необязательно содержащем минимальное количество водорода. Следует понимать, что термин "плазменное напыление", использованный в данном контексте, предпочтительно означает плазменную обработку и включает в основном газопламенное напыление и электродуговую металлизацию. Таким образом, для простоты указанный термин означает "напыление в расплаве" или "термическое напыление".

В качестве зернистого материала можно применять вентильный металл или его оксид, например оксид титана, оксид тантала и оксид ниобия. Для напыления в расплаве можно применять магнетит, оксид олова, оксид свинца, оксид марганца и перовскиты. Предполагается, что распыляемые оксиды могут быть допированы различными добавками, включающими допанты в ионной форме, такие как ниобий, или олово, или индий.

Предполагается также, что плазменное напыление можно применять в сочетании с травлением поверхности металлического субстрата. Или электродную основу сначала подвергают пескоструйной обработке, как указано выше, с последующим использованием травления или без него.

Следует понимать, что поверхность обрабатывают различными способами, например, перед нанесением покрытия поверхность предварительно обрабатывают указаным выше напылением оксидного покрытия на вентильный металл. Можно также применять другие способы предварительной обработки. Например, поверхность подвергается гидрированию или нитрованию. Перед нанесением покрытия электрохимически активным материалом на поверхности формируют слой оксида при нагревании субстрата на воздухе или с помощью анодного окисления субстрата, как описано в патенте США 3,234,110. Существуют различные варианты обработки, в которых внешний слой электрохимически активного материала наносят на подслой, который, главным образом, служит в качестве проводящего промежуточного слоя. Различные подслои на основе олова описаны в патентах США 4,272,354, 3,882,002 и 3,950,240. На поверхность можно также наносить антипассивирующий слой.

После подготовки поверхности, которая может включать нанесение специального слоя, как описанно выше, на субстрат наносят элекрохимически активное покрытие. Типичный пример электрохимически активного покрытия включает покрытия из активных оксидов, таких как оксиды металлов платиновой группы, магнетит, феррит, кобальтовая шпинель или покрытия из смесей оксидов металлов. Можно применять водные смеси, такие как водные растворы, или на основе растворителей, например, с применением спиртов. Однако основной объект настоящего изобретения включает предпочтительное применение для электродов растворов композиций для покрытий, которые содержат оксиды переходных металлов, включающие один или более следующих металлов: палладий, родий или кобальт, причем наиболее предпочтительным является палладий. Композиции покрытий содержат PdCl2, RhCl3 или CoCl2 и хлороводородную кислоту или спиртовой раствор. В качестве солей металлов используют PdCl2×H2O, RhCl3×H2O или CoCl2×H2O. Для простоты изложения такие формы далее упоминаются как PdCl2, RhCl3 или CoCl2. В основном, хлориды металлов растворяют в спиртах, таких как изопропанол или бутанол, в присутствии или отсутствии небольшого количества хлористой кислоты, причем предпочтительным является н-бутанол.

В каждом варианте осуществления настоящего изобретения композиции покрытия содержат компонент переходного металла в количестве от 0,1 мол.% до приблизительно 10 мол.% в расчете на 100 мол.% суммарного содержания металлов платиновой группы, предпочтительно в интервале от 0,4 мол.% до приблизительно 6 мол.%. Следует понимать, что в качестве составных частей в основном присутствуют их оксиды, а ссылка на металлы при описании соотношений дана для простоты описания.

Неожиданно было установлено, что применение таких небольших количеств переходных металлов в составе композиции для покрытий по настоящему изобретению позволяет снизить рабочий потенциал при электролизе галогенсодержащих растворов от приблизительно 10 мВ до приблизительно 100 мВ в зависимости от значения потенциала покрытия в отсутствии переходного металла. Полученные ранее покрытия, как описано выше, содержат значительное количество оксида палладия вплоть до 40% или более в комбинации с другими металлами. Таким образом нельзя было предположить, что требуемый эффект, как описано при применении композиции по настоящему изобретению, можно получить простым упрощением состава известной композиции, как описано в заявке РСТ №PCT/US04/14357, которая в полном объеме включена в настоящее описание композиции для покрытия и содержит, кроме Pd-компонента, как описано выше, оксид рутения в комбинации с оксидом титана и оксидами сурьмы или олова. Композиция для покрытия необязательно может содержать оксид иридия. Композиции для покрытия согласно первому варианту включают RuCl3, ТiCl3, SbСl3 и хлористоводородную кислоту, все в водных растворах. Установлено, что в качестве электрохимически активных покрытий по первому варианту осуществления предпочтительный состав покрытия получают с применением водной основы в отличие от спиртовой основы.

В первом варианте осуществления композиция для покрытия содержит значительное количество рутения, по крайней мере от приблизительно 10 мол.% до приблизительно 30 мол.% и предпочтительно от приблизительно 15 мол.% до приблизительно 25 мол.%, в расчете на 100 мол.% суммарного содержания металлов в покрытии. Следует понимать, что составные компоненты в основном присутствуют в виде их оксидов, а ссылки на металлы при описании соотношений даны для простоты описания.

В первом варианте осуществления компонент вентильного металла включен в композицию для покрытия. Можно использовать различные вентильные металлы, включая титан, тантал, ниобий, цирконий, гафний, ванадий, молибден и вольфрам, предпочтительнее титан. Соли растворимых металлов также могут использоваться, а также пригодные неорганические заместители, включающие хлориды, иодиды, бромиды, сульфаты, бораты, карбонаты, ацетаты и цитраты, например ТiCl3 или TiCl4, в растворах кислот. Такие композиции для покрытий содержат в значительном количестве компонент Ti, т.е. по крайней мере от приблизительно 50 мол.% до 85 мол.% и предпочтительно от приблизительно 60 мол.% до приблизительно 75 мол.% в расчете на 100 мол.% суммарного содержания металлов в покрытии.

Если в первом варианте композиция для покрытия содержит оксид иридия, то в качестве пригодных предшественников можно использовать IrСl3 и H2IrCl6. Оксид иридия присутствует в количестве от приблизительно 1 мол.% до приблизительно 25 мол.% в расчете на 100 мол.% суммарного содержания металлов в покрытии.

В предпочтительном первом варианте осуществления композиция для покрытия содержит оксид сурьмы. Пригодные предшественники включают SbСl3, SbCl5 или другие неорганические соли сурьмы. Оксид сурьмы в основном присутствует в количестве приблизительно от 5 мол.% до 20 мол.% и предпочтительно от 10 мол.% до 15 мол.% в расчете на 100 мол.% суммарного содержания металлов в покрытии.

Как упоминалось ранее, в первом варианте осуществления электрокаталитическое покрытие содержит оксид олова вместо оксида сурьмы или в смеси с ним. Если предпочтительным является оксид олова, то пригодные предшественники включают SnCl2, SnSО4 или другие неорганические соли олова. Если используется оксид олова, его содержание в основном составляет от приблизительно 2 мол.% до приблизительно 20 мол.% и предпочтительнее от приблизительно 3 мол.% до приблизительно 15 мол.% в расчете на 100 мол.% суммарного содержания металлов в покрытии.

В первом варианте отношение рутения к сурьме или олову в композиции покрытия в основном составляет от приблизительно 2:1 до приблизительно 0,1:1 и предпочтительно приблизительно 1,5:1, причем отношение титана к сурьме или олову составляет приблизительно от 19:1 до 1:1 и предпочтительно 5,7:1. Если необязательно используется компонент иридий, отношение рутения к иридию в основном составляет от приблизительно 1:1 до приблизительно 99:1.

Во втором варианте осуществления настоящего изобретения, как описано в заявке РСТ №10/395939, которая в полном объеме включена в настоящее описание в качестве ссылки, предпочтительные растворы композиции для покрытия включают RuСl3 и IrСl3 и хлористоводородную кислоту, все в спиртовом растворе в присутствии или отсутствии компонентов вентильных металлов. Можно также использовать хлориридиевую кислоту H2lrCl6. Следует понимать, что RuCl3 можно использовать в форме RuCl3×H2O, а IrСl3 в форме IrCl3×H2O. Для простоты описания такие формы в основном обозначаются как RuCl3 и IrСl3. В основном хлорид рутения растворяют вместе с хлоридом иридия в спирте, таком как изопропанол или бутанол, в присутствии или отсутствии небольшого количества хлористоводородной кислоты, предпочтительный спирт - н-бутанол.

Во втором варианте осуществления композиция для покрытия содержит достаточное количество компонента рутения, содержание которого составляет по крайней мере приблизительно от 5 мол. % до приблизительно 50 мол. % металлического рутения в расчете на 100 мол. % суммарного содержания металлов в покрытии, предпочтительно в интервале от приблизительно 15 мол. % до приблизительно 35 мол. % рутения. Следует понимать, что составные компоненты в основном присутствуют в виде их оксидов, а ссылки на металлы при описании соотношений даны для простоты описания.

Во втором варианте осуществления композиция для покрытия содержит достаточное количество Ir, содержание которого составляет от приблизительно 50 мол.% до приблизительно 95 мол.% металлического иридия в расчете на 100 мол.% металлов иридия и рутения, предпочтительно в интервале от приблизительно 50 мол.% до приблизительно 75 мол.% иридия. Для улучшения характеристик покрытия молярное соотношение Ru/lr составляет приблизительно от 1:1 до приблизительно 1:4, предпочтительно приблизительно 1:1,6.

Во втором варианте осуществления в композицию для покрытия необязательно включен вентильный металл для дальнейшей стабилизации покрытия и/или для изменения эффективности анода. Как описано выше, в первом варианте осуществления настоящего изобретения можно использовать вентильные металлы, включая титан, тантал, ниобий, цирконий, гафний, ванадий, молибден и вольфрам. Компоненты вентильных металлов получают из алкоксидов вентильных металлов в спиртовом растворителе в присутствии или отсутствие кислоты. Такие алкоксиды вентильных металлов по настоящему изобретению включают метоксиды, этоксиды, изопропоксиды и бутоксиды. Например, можно использовать этоксид титана, пропоксид титана, бутоксид титана, этоксид тантала, изопропоксид тантала или бутоксид тантала.

Если во втором варианте осуществления в композиции используют компонент вентильного металла, то покрытие содержит от приблизительно 0,1 мол.% вплоть до 25 мл.% в расчете на 100 мол.% суммарного содержания металлов в покрытии, предпочтительно содержание в композиции составляет от приблизительно 5 мол.% до приблизительно 15 мол.%.

В третьем варианте осуществления, как описано в патенте США 5,230,780, который в полном объеме включен в данное описание в качестве ссылки, композиция покрытия включает, кроме переходного металла, раствор оксидов иридия, рутения и титана. Обычно каждый предшественник является солью, наиболее предпочтительно галогенидом и наиболее предпочтительно используют все компоненты в виде хлоридов. Однако другие приемлемые соли включают иодиды, бромиды и аммонийные хлорсодержащие соли, такие как гексахлориридат или рутенат аммония. Композицию для покрытия наносят на металлический субстрат в виде водного раствора, предпочтительно с использованием только простой воды без дополнительных жидкостей. Предпочтительным является использование деионизированной или дистиллированной воды, чтобы исключить присутствие неорганических примесей.

В третьем варианте осуществления изобретения в отдельный раствор или комбинацию растворов, кроме пригодного предшественника, в большинстве случаев не добавляют никаких дополнительных ингредиентов за одним исключением. Таким исключением является присутствие неорганической кислоты. Например, в раствор трихлорида иридия добавляют сильную кислоту, наиболее предпочтительно хлористоводородную кислоту, содержание которой обычно составляет от приблизительно 5 до приблизительно 20 мас.%. Обычно рН отдельного раствора или комбинированного раствора составляет менее 1, например в интервале от приблизительно 0,2 до приблизительно 0,8.

В третьем варианте осуществления композиция для покрытия содержит по крайней мере приблизительно 15, но менее 25 мол.% иридия, от приблизительно 35 до приблизительно 50 мол.% рутения и по крайней мере приблизительно 30, но не менее 45 мол.% титана в расчете на 100 мол.% суммарного количества указанных компонентов. Для улучшения характеристик покрытия молярное соотношение оксида рутения и оксида иридия в полученном покрытии составляет более чем приблизительно 1,5:1 до приблизительно 3:1. Более того, молярное соотношение оксида титана и общего количества оксидов иридия и рутения составляет менее приблизительно 1:1, но в большинстве случаев более 0,5:1.

В четвертом варианте осуществления настоящего изобретения предпочтительные композиции содержат оксиды рутения, иридия и титана. Как описано выше, пригодные предшественники включают RuCl3, IrCl3 и орто-бутилтитанат в спиртовом растворе. В четвертом варианте осуществления композиции для покрытия содержат от приблизительно 2 до приблизительно 20 мол.% компонента иридия, от приблизительно 10 до приблизительно 30 мол.% компонента рутения и от приблизительно 50 до приблизительно 85 мол.% компонента титана в расчете на 100 мол.% суммарного содержания указанных компонентов.

В каждом следующем варианте осуществления композиции для покрытия содержащее оксид переходного металла совместно со смесью оксидов металлов покрытие наносят в качестве электрохимически активного слоя. В пятом варианте осуществления настоящего изобретения верхний слой покрытия на основе переходного металла содержит один или более следующих металлов: палладий, родий или кобальт, предпочтительно палладий, и такой слой наносят на промежуточный слой электрохимически активного покрытия. Верхний слой покрытия формируют из разбавленного раствора переходного металла в спирте или воде в присутствии или в остутствие кислоты. В основном содержание компонента переходного металла составляет от примерно 0,2 до примерно 10 г/л металла. Предпочтительный верхний покрывающий слой формируют из раствора PdCl2 в хлористоводородной кислоте.

Любую из описанных выше композиций для покрытия можно наносить на металлический субстрат любым стандартным методом для нанесения жидких композиций на металлический субстрат. Такие методы включают методы центрифугирования и погружения в потоке, нанесение кистью, нанесение валиком и нанесение напылением и комбинацию методов, например погружение в потоке с напылением. Для нанесения покрытия напылением можно использовать стандартный сжатый газ или покрытие наносят электростатическим напылением. Из указанных выше композиций покрытия для обеспечения электрохимически активного покрытия наиболее пригодным является метод нанесения покрытия валиком.

Независимо от метода нанесения покрытия обычно процедура нанесения покрытия повторяется для обеспечения равномерного покрытия с более высокой плотностью, т.к. такое покрытие нельзя сформировать однократным нанесением. Однако достаточная плотность нанесения покрытия составляет от приблизительно 0,1 г/м2 суммарного металла до приблизительно 20 г/м2 и предпочтительно от приблизительно 3 г/м2 до приблизительно 12 г/м2.

После нанесения покрытия нанесенную композицию нагревают для образования смешанных оксидов за счет термического разложения предшествеников, присутствующих в композиции покрытия, при этом получают покрытие из смеси оксидов, содержащих смешанные оксиды в молярном соотношении в зависимости от содержания металлов, как описано выше. Такое нагревание для термического разложения проводят при температуре по крайней мере приблизительно 350°С в течение по крайней мере 3 мин. Обычно нанесенное покрытие нагревают при более высоких температурах вплоть до 550°С в течение не более 20 мин. Пригодные условия включают нагревание на воздухе или в атмосфере кислорода. В основном для нагревания используют методы, которые используются для отверждения покрытия на металлическом субстрате. Таким образом можно использовать нанесение покрытия в печи, включая конвекторные печи, кроме того, используют методы инфракрасного отверждения. После такого нагревания и перед дополнительным нанесением покрытия, если требуется дополнительное нанесение композиции покрытия, нагретый субстрат с покрытием обычно охлаждают по крайней мере до комнатной температуры. Прежде всего после завершения нанесения композиций покрытия можно использовать повторное прокаливание. Типичные условия повторного прокаливания включают температуры от приблизительно 400°С до приблизительно 550°С. Время прокаливания варьирует от приблизительно 10 мин до приблизительно 300 мин.

Как описанно выше, покрытие по настоящему изобретению прежде всего предназначено для анода, который используют в электрокаталитических процессах для получения хлоратов и гидроксидов щелочных металлов. Однако также электроды можно применять в других процессах, таких как получение хлора и гипохлоритов.

Пример 1

Плоские титановые пластины из чистого титана первого класса подвергают травлению при 90-95°С в 18-20% растворе хлороводородной кислоты в течение 25 мин для получения шероховатой поверхности для нанесения покрытия.

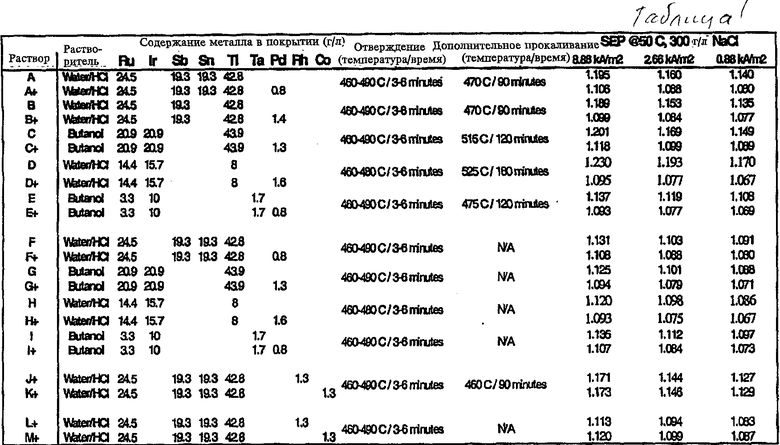

Таблица 1

Для нанесения используют композиции для покрытия, указанные в таблице 1. Растворы для покрытий получают добавлением перечисленных металлов в виде хлоридов в растворитель бутанол или смесь вода/HCl. После перемешивания до полного растворения всех солей растворы наносят на каждый отдельный образец подготовленных титановых пластин. Покрытия наносят слоями, каждое покрытие в отдельности с последующим высушиванием при комнатной температуре, затем нагревают на воздухе в указанных условиях отвердения. После нанесения последного слоя покрытия, некоторые образцы подвергают дополнительному прокаливанию на воздухе (температура/продолжительность указаны в таблице в столбце "дополнительное прокаливание").

Стандартный электродный потенциал покрытых образцов (SEP) измеряют при 50°С в растворе NaCl (300 г/л). В таблице 1 указаны измеренные значения и показано, что для всех перечисленных покрытий присутствие палладия в составе понижает значение SEP в отсутствие или в присутствии дополнительного прокаливания.

Пример 2

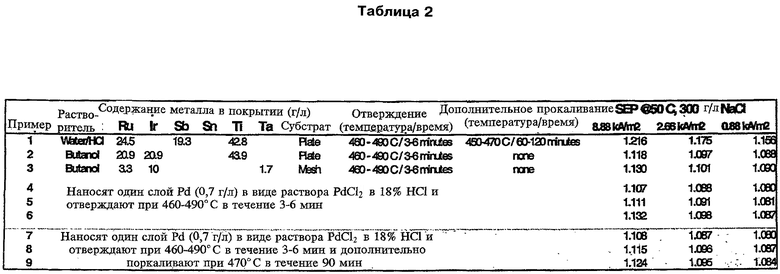

Три коммерческих образца покрытий получают со склада. Состав композиций для покрытий и субстраты представлены в таблице 2.

Для удаления любых поверхностных примесей субстраты с покрытием №1-3 нагревают в печи до 450-470°С приблизительно 5 мин и измеряют SEP, результаты измерений представлены в таблице 2. Следует отметить, что образец №1 подвергали дополнительному прокаливанию, в результате он характеризуется повышенным значением SEP. Готовят раствор Pd 0,7 г/л (в виде PdCl2) в 18 мас.% HCl, и образцы № 1-3 покрывают одним слоем раствора, таким образом получают образцы №4-6. Покрытие сушат на воздухе и образцы прокаливают в печи при 460-490°С в течение 3-6 мин для отверждения покрытия. После удаления из печи и последующего периода охлаждения снова измеряют SEP. Данные таблицы 2 свидетельствуют о том, что в образце №4 значение SEP уже не увеличивается, что связано с нанесением верхнего слоя раствора палладия.

Затем три образца №4-6 прокаливают при 470°С в течение 90 мин, при этом получают образцы №7-9, в которых снова измеряют SEP. Данные таблицы 2 свидетельствуют о том, что ни одно значение SEP не повышается после дополнительного прокаливания, что связано нанесением верхнего слоя раствора палладия.

В настоящем описании приведены только наиболее эффективные способы осуществления изобретения, которые не ограничивают объем изобретения, который определен в пунктах формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИЗА ВОДНЫХ ХЛОРНО-ЩЕЛОЧНЫХ РАСТВОРОВ, ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗА ХЛОРНО-ЩЕЛОЧНОГО РАСТВОРА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛИТНОГО ЭЛЕКТРОДА | 2003 |

|

RU2330124C2 |

| ВЫСОКОЭФФЕКТИВНОЕ АНОДНОЕ ПОКРЫТИЕ ДЛЯ ПОЛУЧЕНИЯ ГИПОХЛОРИТА | 2005 |

|

RU2379380C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОЛИЗА ВОДНЫХ РАСТВОРОВ ХЛОРИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2008 |

|

RU2383660C1 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗА | 2017 |

|

RU2720309C1 |

| ЭЛЕКТРОД | 2008 |

|

RU2487197C2 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ВЫДЕЛЕНИЯ ГАЗА | 2019 |

|

RU2789597C2 |

| ЭЛЕКТРОД ДЛЯ ПРИМЕНЕНИЯ ПРИ ПОЛУЧЕНИИ ВОДОРОДА (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2268324C2 |

| ЭЛЕКТРОД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2083724C1 |

| ЭЛЕКТРОД ДЛЯ ГЕНЕРАЦИИ КИСЛОРОДА | 2021 |

|

RU2818275C1 |

| ЭЛЕКТРОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2288973C1 |

Настоящее изобретение относится к способу получения электрода, электроду и электролитической ячейке. Способ получения электрода для электролиза галогенсодержащего раствора с уменьшенным рабочим потенциалом электролиза включает получение основы электрода из вентильного металла, нанесение на нее промежуточного электрокаталитического покровного слоя. Затем проводят нанесение на указанную основу из вентильного металла верхнего покровного слоя посредством раствора, содержащего по меньшей мере один оксид переходного металла, выбранного из группы, включающей оксид палладия, оксид родия и оксид кобальта, в количестве от приблизительно 0,01 мол.% до приблизительно 10 мол.% в расчете на суммарное содержание оксидов переходных металлов в покрытии. Техническим результатом является то, что электрокаталитическое покрытие можно применять в качестве анодного компонента в электролитической ячейке для электролиза галогенсодержащих растворов, причем указанные компоненты снижают рабочий потенциал анода и исключают необходимость в периоде "прерывания" для снижения анодного потенциала. 9 н. и 31 з.п. ф-лы, 2 табл.

1. Способ получения электрода для электролиза галогенсодержащего раствора с уменьшенным рабочим потенциалом электролиза, включающий получение основы электрода из вентильного металла, нанесение на нее промежуточного электрокаталитического покровного слоя, затем нанесение на указанную основу из вентильного металла верхнего покровного слоя посредством раствора, содержащего по меньшей мере один оксид переходного металла, выбранного из группы, включающей оксид палладия, оксид родия и оксид кобальта, в количестве от приблизительно 0,01 мол.% до приблизительно 10 мол.% в расчете на суммарное содержание оксидов переходных металлов в покрытии.

2. Способ по п.1, в котором указанная основа из вентильного металла выполнена в виде по меньшей мере одной формы, выбранной из группы, включающей сетку, лист, стержень, трубку, штампованную пластину и проволоку, а указанный вентильный металл представляет собой по меньшей мере одно вещество, выбранное из группы, включающей титан, тантал, аллюминий, гафний, ниобий, цирконий, молибден и вольфрам, их сплавы и интерметаллические смеси.

3. Способ по п.2, в котором поверхность указанной основы электрода из вентильного металла представляет собой шероховатую поверхность, которую получают посредством по меньшей мере одного метода, выбранного из группы, включающей межкристалитное травление, дробеструйную обработку, насечку, шлифовку абразивом и плазменное напыление.

4. Способ по п.3, в котором на указанную шероховатую поверхность в качестве подготовительного слоя наносят защитный оксидокерамический слой.

5. Способ по п.3, в котором указанный промежуточный электрокаталитический покровный слой включает металл или оксид металла платиновой группы, магнетит, феррит, шпинель оксида кобальта, оксид олова и оксид сурьмы, и/или содержит смешанный кристаллический материал, включающий по крайней мере один оксид вентильного металла и по крайней мере один оксид металла платиновой группы, и/или содержит по меньшей мере один компонент, выбранный из группы, включающей диоксид марганца, диоксид свинца, платинаты-заместители, никель-никель оксид и смесь оксидов никеля и лантана.

6. Способ по п.5, в котором указанный оксид переходного металла в составе указанного верхнего покровного слоя представляет собой оксид палладия, присутствующий в количестве от приблизительно 0,1 мол.% до приблизительно 8 мол.%.

7. Способ по п.1, в котором дополнительно осуществляют нагревание указанного покрытия, которое осуществляют прокаливанием при температуре по крайней мере от приблизительно 350°С до приблизительно 550°С в течение времени по крайней мере от приблизительно 3 мин до приблизительно 20 мин.

8. Способ по п.1, в котором указанный электрод представляет собой анод, который используют в процессе получения по меньшей мере одного вещества, выбранного из группы, включающей хлор, хлорат и гипохлорит.

9. Способ по п.1, в котором уменьшение рабочего потенциала во время электролиза составляет от приблизительно 10 мВ до приблизительно 100 мВ.

10. Способ по п.1, в котором указанный промежуточный электрокаталитический покровный слой и указанный верхний покровный слой наносят на указанную основу из вентильного металла посредством одного способа, выбранного из группы, включающей центрифугирование растворов, погружение в потоке, нанесение кистью, нанесение валиком и нанесение напылением.

11. Электролитическая ячейка для электролиза галогенсодержащего раствора, содержащая электрод, полученный способом по п.1.

12. Электрод с электрокаталитическим покрытием для электролиза галогенсодержащего раствора, содержащий основу электрода из вентильного металла, на которую нанесен покровный слой, имеющий электрохимически активное покрытие в виде смеси оксидов переходных металлов, по существу, состоящую из по меньшей мере одного оксида, выбранного из группы, включающей оксиды платины, родия или кобальта, в количестве от приблизительно 0,01 мол.% до приблизительно 10 мол.% в расчете на суммарное содержание оксидов переходных металлов в составе покрытия, а также смесь оксидов металлов платиновой группы и необязательно оксид вентильного металла в количестве не более 25 мол.%, причем указанная смесь оксидов металлов платиновой группы, по существу, состоит из по меньшей мере одного оксида металла, выбранного из группы, включающей оксиды рутения и иридия, в количестве от приблизительно 5 мол.% до приблизительно 50 мол.% рутения, от приблизительно 50 мол.% до приблизительно 95 мол.% иридия в расчете на 100 мол.% металлов в составе покрытия, при этом указанное электрохимически активное покрытие обеспечивает уменьшение рабочего потенциала во время указанного электролиза.

13. Электрод по п.12, в котором указанная основа электрода из вентильного металла представляет собой основу, выбранную из группы, включающей сетку, лист, стержень, трубку, штампованную пластину и проволоку, а указанная основа электрода из вентильного металла представляет собой по меньшей мере одно вещество, выбранное из группы, включающей титан, тантал, алюминий, гафний, ниобий, цирконий, молибден и вольфрам, их сплавы и интерметаллические смеси.

14. Электрод по п.13, в котором поверхность указанной основы электрода из вентильного металла представляет собой шероховатую поверхность, которая получена посредством по меньшей мере одного метода, выбранного из группы, включающей межкристалитное травление, дробеструйную обработку, насечку, шлифовку абразивом и термонапыление.

15. Электрод по п.14, в котором на указанную шероховатую поверхность в качестве подготовительного слоя нанесен оксидокерамический защитный слой.

16. Электрод по п.13, в котором указанное электрокаталитическое покрытие включает указанный оксид вентильного металла.

17. Электрод по п.16, в котором указанный оксид вентильного металла представляет собой по меньшей мере один оксид, выбранный из группы, включающей оксиды титана, тантала, циркония, ниобия, гафния, оксид олова, а содержание указанного оксида вентильного металла составляет от приблизительно 0,1 мол.% до приблизительно 25 мол.%.

18. Электрод по п.14, в котором молярное соотношение оксида рутения и оксида иридия составляет от приблизительно 1:1 до приблизительно 1:4.

19. Электрод по п.15, в котором молярное соотношение указанных оксидов металлов платиновой группы и указанного оксида вентильного металла находится в интервале от приблизительно 4:1 до приблизительно 1:4.

20. Электрод по п.19, в котором на указанное электрокаталитическое покрытие нанесен по крайней мере один верхний покровный слой, включающий покрытие на основе оксида вентильного металла или на основе оксида олова или их смесей.

21. Электрод по п.12, в котором указанный оксид переходного металла представляет собой оксид палладия, присутствующий в количестве от приблизительно 0,1 мол.% до приблизительно 8 мол.%.

22. Электрод по п.12, в котором указаное покрытие дополнительно включает оксид иридия в количестве от приблизительно 1 мол.% до приблизительно 25 мол.% в расчете на 100 мол.% содержания металлов в покрытии, а соотношение металлического рутения к иридию составляет от приблизительно 1:1 до приблизительно 99:1.

23. Электрод, используемый в электрокаталитических процессах для электролиза галогенсодержащего раствора, содержащий основу из вентильного металла, в котором на указанную основу из вентильного металла нанесено электрокаталитическое поверхностное покрытие, по существу, состоящее из смеси оксидов по меньшей мере одного переходного металла, выбранного из группы, включающей палладий, родий и кобальт, в комбинации с оксидом рутения, оксидом титана и одним или более оксидами, выбранными из группы, включающей оксид олова и оксид сурьмы, в количестве по крайней мере от приблизительно 0,01 мол.% до приблизительно 10 мол.% указаного оксида переходного металла, по крайней мере от 10 мол.% до приблизительно 30 мол.% рутения и по крайней мере от приблизительно 50 мол.% до приблизительно 85 мол.% титана в расчете на 100 мол.% суммарного содержания металлов в покрытии, причем указанное электрокаталитическое покрытие обеспечивает уменьшение рабочего потенциала во время указанного электролиза.

24. Электрод по п.23, в котором содержание указанного оксида рутения составляет от приблизительно 10 мол.% до приблизительно 25 мол.%, а содержание указанного титана составляет от приблизительно 60 мол.% до приблизительно 75 мол.% в расчете на 100 мол.% суммарного содержания металла в покрытии.

25. Электрод по п.23, в котором указанное покрытие содержит от приблизительно 5 мол.% до приблизительно 20 мол.% оксида сурьмы в расчете на 100 мол.% суммарного содержания металла в покрытии.

26. Электрод по п.23, в котором указанное покрытие содержит от приблизительно 2 мол.% до приблизительно 20 мол.% оксида олова в расчете на 100 мол.% суммарного содержания металла в покрытии.

27. Электрод по п.23, в котором указанное покрытие содержит от приблизительно 10 мол.% до приблизительно 15 мол.% оксида сурьмы и от приблизительно 2 мол.% до приблизительно 15 мол.% оксида олова в расчете на 100 мол.% суммарного содержания металла в покрытии.

28. Электрод по п.23, в котором отношение металлического рутения к сурьме или олову составляет от приблизительно 2:1 до приблизительно 0,1:1, а отношение титана к сурьме или олову составляет от приблизительно 19:1 до приблизительно 1:1.

29. Электрод по п.23, в котором указанное покрытие представляет собой покрытие на водной основе.

30. Электрод по п.23, в котором указанное покрытие дополнительно включает оксид иридия в количестве от приблизительно 1 мол.% до приблизительно 25 мол.% в расчете на 100 мол.% суммарного содержания металла в покрытии, а соотношение металлического рутения к иридию составляет от приблизительно 1:1 до приблизительно 99:1.

31. Электрод по п.23, который обеспечивает уменьшение рабочего потенциала во время указанного электролиза на величину от приблизительно 10 мВ до приблизительно 100 мВ.

32. Электролитическая ячейка для электролиза галогенсодержащего, преимущественно хлорсодержащего, раствора, характеризующаяся тем, что содержит электрод по п.23.

33. Электрод для электролиза галогенсодержащего раствора, содержащий основу из вентильного металла, на которую нанесено электрокаталитическое поверхностное покрытие, по существу, состоящее из смеси оксидов по меньшей мере одного переходного металла, выбранного из группы, включающей палладий, родий и кобальт, в комбинации с оксидом рутения, оксидом иридия и оксидом титана в количествах по крайней мере от приблизительно 0,01 мол.% до приблизительно 10 мол.% указанного оксида переходного металла, по крайней мере от приблизительно 15 мол.%, но не более чем приблизительно 25 мол.% оксида иридия, от приблизительно 35 мол.% до приблизительно 50 мол.% оксида рутения и по крайней мере от приблизительно 30 мол.%, но не более чем 45 мол.% оксида титана в расчете на 100 мол.% суммарного содержания оксидов в покрытии, причем молярное соотношение оксида титана и общего количества оксидов иридия и рутения составляет менее чем 1:1, а молярное соотношение оксида рутения и оксида иридия составляет от более 1,5:1 вплоть до 3:1, и указанное электрокаталитическое покрытие обеспечивает уменьшение рабочего потенциала во время указанного электролиза.

34. Электрод по п.33, в котором указанный оксид переходного металла представляет собой оксид палладия, присутствующий в количестве от приблизительно 0,1 мол.% до приблизительно 8 мол.%.

35. Электрод по п.33, в котором указанный рабочий потенциал при электролизе уменьшается на величину от приблизительно 10 мВ до приблизительно 100 мВ.

36. Электролитическая ячейка для электролиза галогенсодержащих растворов, характеризующаяся тем, что содержит электрод по п.33.

37. Электрод для электролиза галогенсодержащего раствора, содержащий основу из вентильного металла, на которую нанесено электрокаталитическое поверхностное покрытие, по существу, состоящее из смеси оксидов по меньшей мере одного переходного металла, выбранного из группы, включающей палладий, родий и кобальт, в комбинации с оксидом рутения, оксидом иридия и оксидом титана, в количествах по крайней мере от приблизительно 0,01 мол.% до приблизительно 10 мол.% указанных оксидов переходных металлов, от приблизительно 10 мол.% до приблизительно 30 мол.% рутения, от приблизительно 2 мол.% до приблизительно 20 мол.% иридия и от приблизительно 50 мол.% до приблизительно 85 мол.% титана, причем указанное электрокаталитическое покрытие обеспечивает уменьшение рабочего потенциала во время указанного электролиза.

38. Электрод по п.37, в котором указанный оксид переходного металла представляет собой оксид палладия, присутствующий в количестве от приблизительно 0,1 мол.% до приблизительно 8 мол.%.

39. Электрод по п.37, в котором указанный рабочий потенциал при электролизе уменьшается на величину от приблизительно 10 мВ до приблизительно 100 мВ.

40. Электролитическая ячейка для электролиза галогенсодержащего раствора, характеризующаяся тем, что содержит электрод по п.37.

| US 4233340 А, 11.11.1980 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 1994 |

|

RU2069239C1 |

| WO 8302288 A1, 07.07.1983 | |||

| Бесконтактный преобразователь линейных перемещений | 1987 |

|

SU1508091A1 |

| US 4003817 A, 18.01.1977 | |||

| US 4530742 A, 03.04.1990. | |||

Авторы

Даты

2011-07-27—Публикация

2004-09-01—Подача