113

Изобретение относится к сельскохозяйственному машиностроению, в частности к устройствам контроля качества высева при использовании сельскохозяйственных машин.

Цель изобретения - повышение производительности и точности получаемой информации, улучшение условий труда.

На фиг.1 представлена функциональная схема устройства для получения информации о равномерности высева материала высевающими аппаратами; на фиг.2- блок-схема управляемого привода; на фиг.З - бл.ок-схема упра ляемого пробоотборника; на фиг.4 - реализация расхода материала в функции угла Поворота вала высевающего аппарата; на фиг.З - алгоритм работы ЭВМ..

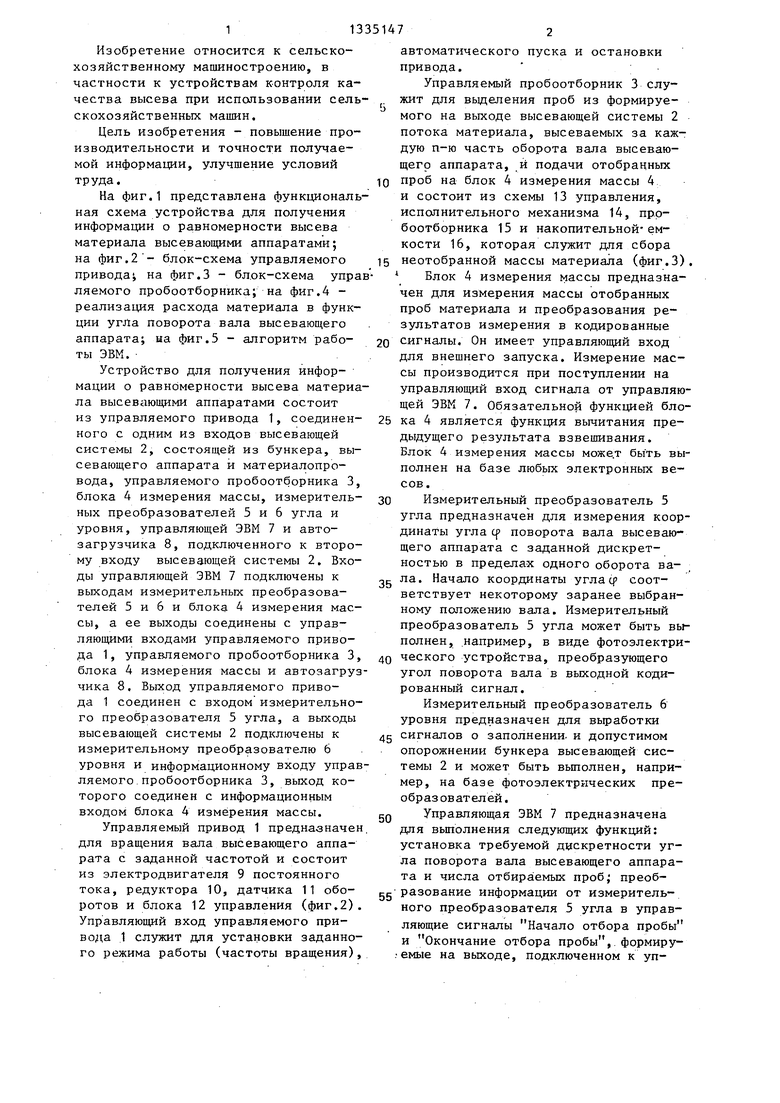

Устройство для получения информации о равномерности высева материала высевающими аппаратами состоит из управляемого привода 1, соединенного с одним из входов высевающей системы 2, состоящей из бункера, высевающего аппарата и материалопро- вода, управляемого пробоотборника 3, блока 4 измерения массы, измерительных преобразователей 5 и 6 угла и уровня, управляющей ЭВМ 7 и автозагрузчика 8, подключенного к второму входу высевающей системы 2. Входы управляющей ЭВМ 7 подключены к выходам измерительных преобразователей 5 и 6 и блока 4 измерения массы, а ее выходы соединены с управляющими входами управляемого привода 1, управляемого пробоотборника 3, блока 4 измерения массы и автозагрузчика 8, Выход управляемого привода 1 соединен с входом измерительного преобразователя 5 угла, а выходы высевающей системы 2 подключены к измерительному преобразователю 6 уровня и информационному входу управляемого пробоотборника 3, выход которого соединен с информационным входом блока 4 измерения массы.

Управляемый привод 1 предназначен для вращения вала высевающего аппарата с заданной частотой и состоит из электродвигателя 9 постоянного тока, редуктора 10, датчика 11 оборотов и блока 12 управления (фиг.2). Управляющий вход управляемого привода 1 служит для установки заданного режима работы (частоты вращения),

0

5

автоматического пуска и остановки привода.

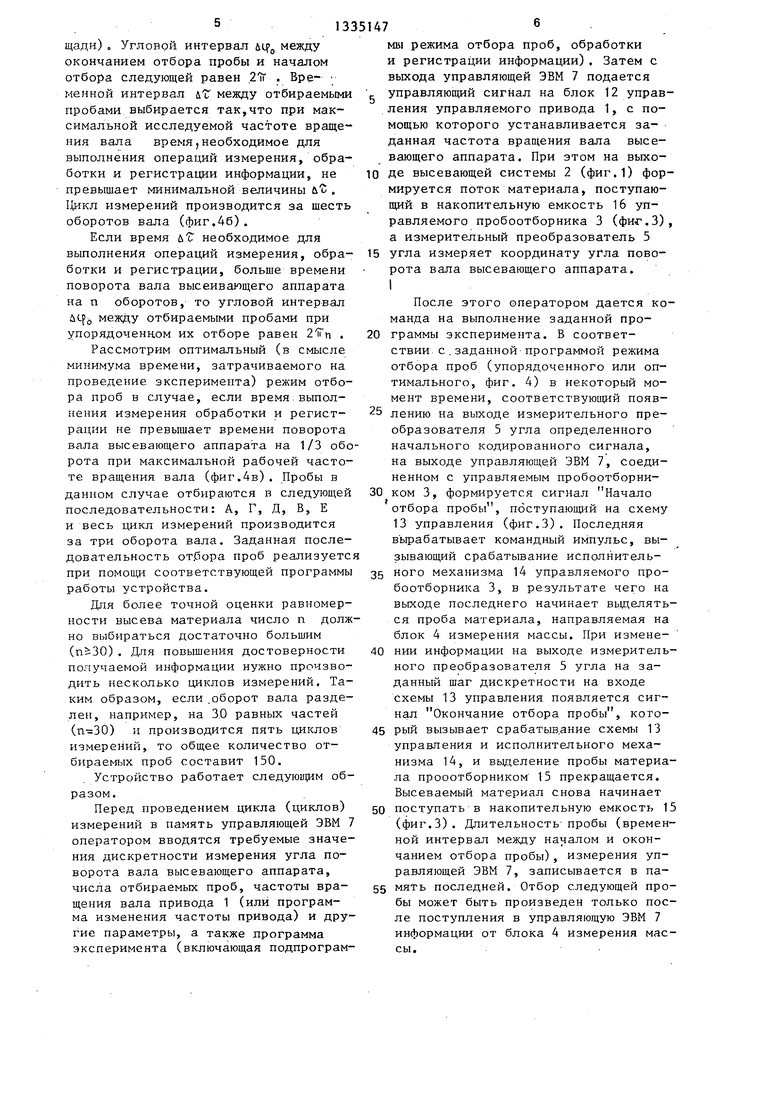

Управляемый пробоотборник 3 служит для выделения проб из формируемого на выходе высевающей системы 2 потока материала, высеваемых за каждую п-ю часть оборота вала высевающего аппарата, .и подачи отобранных проб на блок 4 измерения массы 4 и состоит из схемы 13 управления, исполнительного механизма 14, пробоотборника 15 и накопительной емкости 16, которая служит для сбора

5 неотобранной массы материала (фиг.З). Блок 4 измерения массы предназначен для измерения массы отобранных проб материала и преобразования результатов измерения в кодированные сигналы. Он имеет управляющий вход для внешнего запуска. Измерение массы производится при поступлении на управляющий вход сигнала от управляющей ЭВМ 7. Обязательной функцией блока 4 является функция вычитания предыдущего результата взвешивания. Блок 4 измерения массы може.т быть выполнен на базе любых злектронных весов.

Измерительный преобразователь 5 угла предназначен для измерения координаты угла ср поворота вала высевающего аппарата с заданной дискретностью в пределах одного оборота ваg ла. Начало координаты угла cf соответствует некоторому заранее выбранному положению вала. Измерительный преобразователь 5 угла может быть выполнен, .например, в виде фотоэлектри0

ческого устройства, преобразующего угол поворота вала в выходной кодированный сигнал.

Измерительный преобразователь 6 уровня предназначен для выработки сигналов о заполнении, и допустимом опорожнении бункера высевающей системы 2 и может быть выполнен, например, на базе фотоэлектрических преобразователей.

Управляющая ЭВМ 7 предназначена для выполнения следующих функций: установка требуемой дискретности угла поворота вала высевающего аппарата и числа отбираемых npo6j преобразование информации от измерительного преобразователя 5 угла в управляющие сигналы Начало отбора пробы и Окончание отбора пробы,, формируемые на вькоде, подключенном к управляющему входу управляемого пробоотборника 3; измерение длительностей проб; установка заданного частотного режима работы, пуска и остановки привода 1; обеспечение оптимального или заданного режима отбора проб; формирование импульсов запуска на выходе, подключенном к управляющему входу блока 4 измерения массы; вы- ю числение показателей контролируемого процесса (расхода материала, средних значений и средних квадратичес- ких отклонений параметров за заданное число измерений и др.)} инди- 15 кация и регистрация текущих и обобщенных показателей, а также формирование управляющих сигналов на выходе, подключенном к автоматическому загрузчику 8, при поступлении сигналов 20

от измерительного преобразователя 6 уровня.

В качестве управляющей ЭВМ 7 мо- жет быть использована любая управляющая микро-ЭВМ, обеспечивающая выполнение указанных функций.

Автозагрузчик 8 предназначен для автоматического поддержания уровня материала в бункере высевающей системы 2 в заданных пределах.Управле- ние автозагрузчиком 8 осуществляется по командам, вырабатываемым управляющей ЭВМ 7 по информации от измерительного преобразователя 6 уровня.

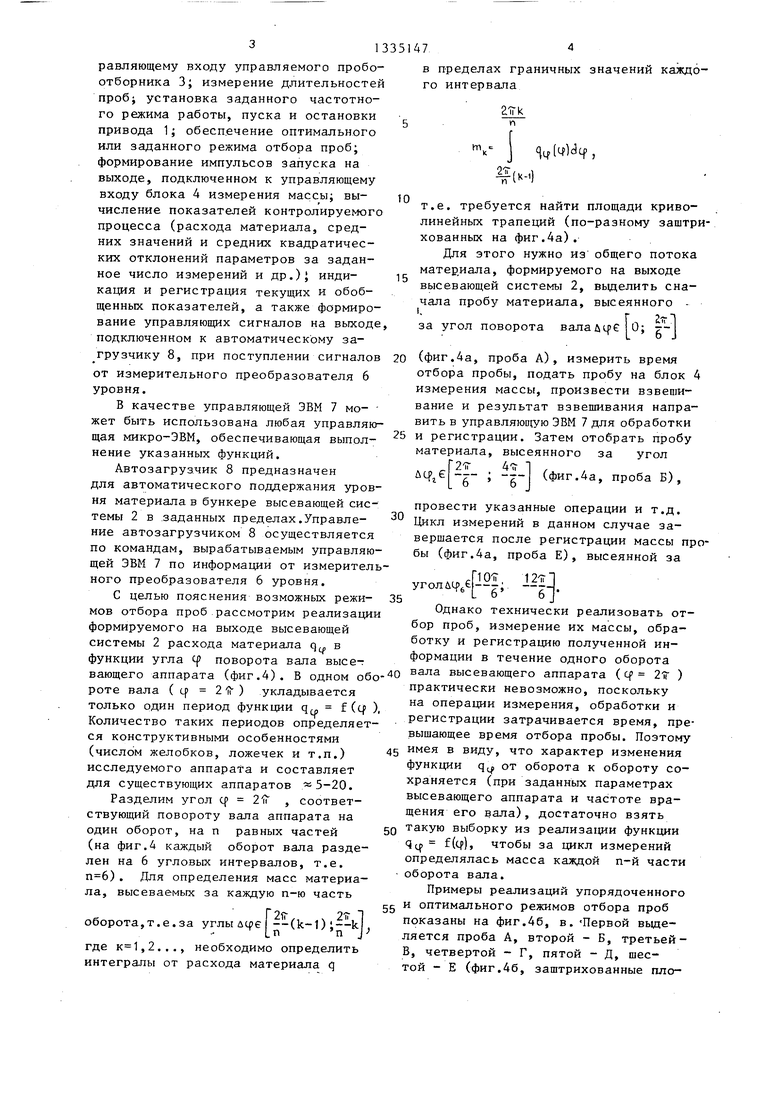

С целью пояснения возможных режи- 35 мов отбора проб рассмотрим реализации формируемого на выходе высевающей системы 2 расхода материала } в функции угла if поворота вала высев пределах граничных значений каждого интервала

E irk

m

H;f()q ,

(к- )

т.е. требуется найти площади криволинейных трапеций (по-разному заштри хованных на фиг.4а).

Для этого нужно из общего потока матер иала, формируемого на выходе высевающей системы 2, вьщелить сначала пробу материала, высеянного за угол поворота валайц €

Г 2м-1 Н

25

(фиг.4а, проба А), измерить время отбора пробы, подать пробу на блок 4 измерения массы, произвести взвешивание и результат взвешивания направить в управляюо1ую ЭВМ 7 для обработки и регистрации. Затем отобрать пробу материала, высеянного за угол

2 и 4 « 1 6 6 проба Б),

провести указанные операции и т.д. Цикл измерений в данном случае завершается после регистрации массы про бы (фиг.4а, проба Е), высеянной за

JlO-iT 121Г1 угол. -6.

Однако технически реализовать отбор проб, измерение их массы, обработку и регистрацию полученной информации в течение одного оборота

вающего аппарата (фиг.4). В одном вала высевающего аппарата (Cf 21Г )

роте вала ( qi 2 i ) укладывается

только один период функции qg, f (tf ),

Количество таких периодов определяется конструктивными особенностями

(числом желобков, ложечек и т.п.)

исследуемого аппарата и составляет

45

практически невозможно, поскольку на операции измерения, обработки и регистрации затрачивается время, превышающее время отбора пробы. Поэтому имея в виду, что характер изменения функции q от оборота к обороту сохраняется (при заданных параметрах высевающего аппарата и частоте вращения его вала), достаточно взять

для существующих аппаратов Разделим угол tp 2 м ,

«5-20.

соответствующий повороту вала аппарата на один оборот, на п равных частей (на фиг.4 каждый оборот вала разделен на 6 угловых интервалов, т.е. ). Для определения масс материала, высеваемых за каждую п-ю часть

оборота,т.е.за

Г21Г,, , 21Г 1 углы utfе -(k-1)i-kL

где ,2..., необходимо определить интегралы от расхода материала с5

в пределах граничных значений каждого интервала

E irk

m

H;f()q ,

(к- )

т.е. требуется найти площади криволинейных трапеций (по-разному заштрихованных на фиг.4а).

Для этого нужно из общего потока матер иала, формируемого на выходе высевающей системы 2, вьщелить сначала пробу материала, высеянного за угол поворота валайц €

Г 2м-1 Н

(фиг.4а, проба А), измерить время отбора пробы, подать пробу на блок 4 измерения массы, произвести взвешивание и результат взвешивания направить в управляюо1ую ЭВМ 7 для обработки и регистрации. Затем отобрать пробу материала, высеянного за угол

2 и 4 « 1 6 6 проба Б),

провести указанные операции и т.д. Цикл измерений в данном случае завершается после регистрации массы пробы (фиг.4а, проба Е), высеянной за

JlO-iT 121Г1 угол. -6.

О вала высевающего аппарата (Cf 21Г )

45

практически невозможно, поскольку на операции измерения, обработки и регистрации затрачивается время, превышающее время отбора пробы. Поэтому имея в виду, что характер изменения функции q от оборота к обороту сохраняется (при заданных параметрах высевающего аппарата и частоте вращения его вала), достаточно взять

0 такую выборку из реализа1р1И функции qq, f(cf) чтобы за цикл измерений определялась масса каждой п-й части оборота вала,

Примеры реализаций упорядоченного

g и оптимального режимов отбора проб показаны на фиг,4б, в. «Первой вьще- ляется проба А, второй - Б, третьей- В, четвертой - Г, пятой - Д, шестой - Е (фиг.4б, заштрихованные площади) . Угловой интервал iq между окончанием отбора пробы и началом отбора следующей равен ZTr . Вре- манной интервал йТ между отбираемыми пробами выбирается так,что при максимальной исследуемой частоте вращения вала время,необходимое для выполнения операций измерения, обработки и регистрации информации, не превышает минимальной величины л о . измерений производится за шесть оборотов вала (фиг,4б).

Если время и необходимое для выполнения операций измерения, обработки и регистрации, больше времени поворота вала высеивающего аппарата на п оборотов, то угловой интервал между отбираемыми пробами при упорядоченном их отборе равен 2 , Рассмотрим оптимальный (в смысле минимума времени, затрачиваемого на проведение эксперимента) режим отбора проб в случае, если время.выпол- измерения обработки и регистрации не превьш ает времени поворота вала высевающего аппарата на 1/3 оборота при максимальной рабочей частоте вращения вала (фиг.4в). Пробы в данном случае отбираются в следующей последовательности: А, Г, Д, В, Е и весь цикл измерений производится за три оборота вала. Заданная последовательность от.бора проб реализуетс при помощи соответствующей программы работы устройства.

Для более точной оценки равномерности высева материала число п должно выбираться достаточно большим (пЬЗО) , Д-пя повышения достоверности получаемой информации нужно производить несколько циклов измерений. Таким образом, если .оборот вала разделен, например, на 3.0 равных частей (п-ЗО) и производится пять циклов измерений, то общее количество от- бираем1)1х проб составит 150.

Устройство работает следуюищм образом.

Перед проведением цикла (циклов) измерений в память управляющей ЭВМ 7 оператором вводятся требуемые значения дискретности измерения угла поворота вала высевающего аппарата, числа отбираемых проб, частоты вращения вала привода 1 (или программа изменения частоты привода) и другие параметры, а также программа эксперимента (включающая подпрограм

5

мы режима отбора проб, обработки и регистрации информации). Затем с выхода управляющей ЭВМ 7 подается управляющий сигнал на блок 12 управления управляемого привода 1, с помощью которого устанавливается заданная частота вращения вала высевающего аппарата. При этом на выходе высевающей системы 2 (фиг.1) формируется поток материала, поступающий в накопительную емкость 16 управляемого пробоотборника 3 (фис .З), а измерительный преобразователь 5 угла измеряет координату угла поворота вала высевающего аппарата. I

После этого оператором дается команда на выполнение заданной про0

5

5

граммы экспериме} та. В соответствии с.заданной программой режима отбора проб (упорядоченного или оптимального, фиг. 4) в некоторый момент времени, соответствующий появлению на выходе измерительного преобразователя 5 угла определенного начального кодированного сигнала, на выходе управляющей ЭВМ 7, соединенном с управляемым пробоотборни- 0 ком 3, формируется сигнал Начало отбора пробы, поступающий на схему 13 управления (фиг.З). Последняя в ырабатывает командный импульс, вызывающий срабатывание исполнительного механизма 14 управляемого пробоотборника 3, в результате чего на выходе последнего начинает вьвделять- ся проба материала, направляемая на блок 4 измерения массы. При изменении информации на выходе измерительного преобразователя 5 угла на заданный шаг дискретности на входе схемы 13 управления появляется сигнал Окончание отбора пробы, кото- 5 рый вызывает срабатывание схемы 13 управления и исполнительного механизма 14, и выделение пробы материала прооотборником 15 прекращается. Высеваемый материал снова начинает поступать в накопительную емкость 15 (фиг.З). Длительность- пробы (временной интервал между началом и окончанием отбора пробы), измерения управляющей ЭВМ 7, записывается в память последней. Отбор следующей пробы может быть произведен только после поступления в управляющую ЭВМ 7 информации от блока 4 измерения массы.

0

0

5

7

Через заданное время после окончания отбора пробы, которое выбираеся -экспериментально и должно быть не меньше суммарного времени транс- портного запаздывания подачи материала с выхода управляемого пробоотборника 3 на блок 4 измерения массы и установления датчика блока 4, на выходе управляющей ЭВМ 7, соединенном с блоком 4, формируется управляющий сигнал измерение массы. По окончании взвешивания на выходе блока 4 измерения массы появляется информация о массе отобранной пробы, которая поступает в управляющую ЭВМ 7 и, в зависимости от предусмотренного в программе эксперимента режима обработки и регистрации, записывается в память управляющей ЭВМ 7 выводится на печать и т.п. При поступлении информации о массе отобранной пробы в управляющую ЭВМ 7 в соответствии с заданной программо начинается отбор следующей про.бы и т.д. После отбора последней пробы управляющая ЭВМ 7 вырабатывает управляющий сигнал Остановка Привода поступающий на вход управляемого привода 1, производит окончательную обработку и регистрацию информации.

Если в процессе работы уровень материала в бункере высевающей системы 2 становится меньше нижней допустимой границы, на выходе изме- рительного преобразователя 6 уровня появляется сигнал Загрузка, по кот орому управляющая ЭВМ 7 вьфаба- тывает управляющий сигнал на автозарузчик 8. Последний производит за- грузку бункера. При достижении уровнем материала верхней допустимой границы на выходе измерительного преоб

5

0

1Д7

0 0

5 0

5

8

разователя 6 уровня формируется сигнал Конец загрузки, по которому управляющая ЭВМ 7 вырабатывает соответствующий управляющий сигнал на автозагрузчик 8, и загрузка прекращается.

Формула изобретения

Устройство для получения информации о равномерности высева материала, содержащее управляемый привод, связанный с высевающей системой, и пробоотборник, о т л и ч а ю- щ е е с я тем, что, с целью повышения производительности и точности получаемой информации, улучшения условий труда, оно снабжено блоком измерения массы, измерительными преобразователями угла и уровня, автозагрузчиком и управляющей ЭВМ, а пробоотборник выполнен управляемым, при этом управляемый привод связан через высевающую систему и измерительный преобразователь уровня с первым входом управляющей ЭВМ, второй вход которой связан с выходом управляемого привода через измерительный преобразователь угла, а третий - с выходом блока измерения массы, причем выходы управляющей ЭВМ соединены соответственно первый с управляемым приводом, второй - с первым входом управляемого пробоотборника, второй вход которого соединен с вторьм выходом высевающей системы, третий - с первым входом блока измерения массы, второй вход которого соединен с выходом управляемого пробоотборника, а четвертый через автозагрузчик соединен с вторым входом высевающей системы.

фиг. 2

13

±

/«

15

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КОНТРОЛЯ И УПРАВЛЕНИЯ РАСХОДОМ СЕМЯН ПНЕВМАТИЧЕСКОЙ СЕЯЛКОЙ | 1992 |

|

RU2043006C1 |

| Устройство для контроля нормы высева семян | 1980 |

|

SU976880A1 |

| Дозирующая система сельскохозяйственной распределительной машины | 1988 |

|

SU1655325A1 |

| Устройство для измерения нормы высева | 1980 |

|

SU938788A1 |

| Морское патрульное судно для экологического контроля территориальных вод, континентального шельфа и исключительной экономической зоны | 2015 |

|

RU2610156C1 |

| ЭЛЕКТРОННЫЙ СТЕНД ДЛЯ ИСПЫТАНИЯ ВЫСЕВАЮЩИХАНПАРАТОВ | 1971 |

|

SU294088A1 |

| СПОСОБ КОНТРОЛЯ МАССОВОЙ ДОЛИ ИЗОТОПА УРАН-235 В ГАЗОВОЙ ФАЗЕ ГЕКСАФТОРИДА УРАНА И СИСТЕМА ИЗМЕРЕНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2330308C1 |

| Установка для автоматизированного приема винограда | 1980 |

|

SU883881A1 |

| УСТРОЙСТВО ДЛЯ НАСТРОЙКИ, КОНТРОЛЯ И УПРАВЛЕНИЯ РАСХОДОМ СЕМЯН И МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1992 |

|

RU2043007C1 |

| Сеялка | 1982 |

|

SU1055371A1 |

Изобретение относится к области сельскохозяйственного машиностроения. Цель изобр-етения - повышение производительности и точности получения информации, улучшение условий труда. Устройство содержит управляемый привод 1, высевающую систему 2, управляемый пробоотборник 3, блок 4 измерения массы, измерительные преобразователи 5, 6 угла и уровня, управляющую ЭВМ 7 и автозагрузчик 8. Перед проведением цикла измерений оператор вводит в память управляющей ЭВМ требуемые значения дискретности измерения угла поворота вала высевающего аппарата (ВА), числа отбираемых проб, частоты вращения вала привода 1 и программу эксперимента. По сигналу ЭВМ 7 Начало отбора пробы управляемый пробоотборник 3 вьща- ет пробу материала. Проба попадает в блок 4 измерения массы. При изменении угла поворота вала ВА на заданную величину ЭВМ 7 вьщает сигнал Окончание отбора пробы. Полученные результаты: масса материала пробы и угол поворота вала ВА вводятся в память ЭВМ 7. Осуществляется отбор нескольких проб материала с одновременной фиксацией угла поворота вала ВА по заданной программе. ЭВМ 7 формирует сигнал Остановка привода. Производится обработка и регистрация информации, показывающей характер высева материала в соответствии с углом поворота вала ВА. 5 ил. (Л 00 со СП st

Фиг 3

Чч

гл

чпбпвпюя

fr

.Zn Г б

ипбтг

8 f

2П471

ея,

фиг.It

.

юя

Л

Itir f,pa3 Е

/ОЯГ1211

У

entffJlfZff f.paS

III

§

1 IS

S§.

s Ы

I

f

|lx

|s§

l§ IlltoG :

C3

to

III

III §§1

Составитель С.Заруцкий Редактор И.Николайчук Техред Л.Сердакова Корректор И,Муска

Заказ 3988/1 Тираж 627Подписное

БНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Испытания сельскохозяйственной техники | |||

| Машины посевные | |||

| Программа и методы испытаний | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

1987-09-07—Публикация

1985-08-15—Подача