Изобретение относится к трубопрокатному производству, а более конкретно к продольной прокатке труб в калибрах, преимущественно на оправочных станах,

Целью изобретения является повышение точности труб путем снижения наведенной эксцентричной разностенности.

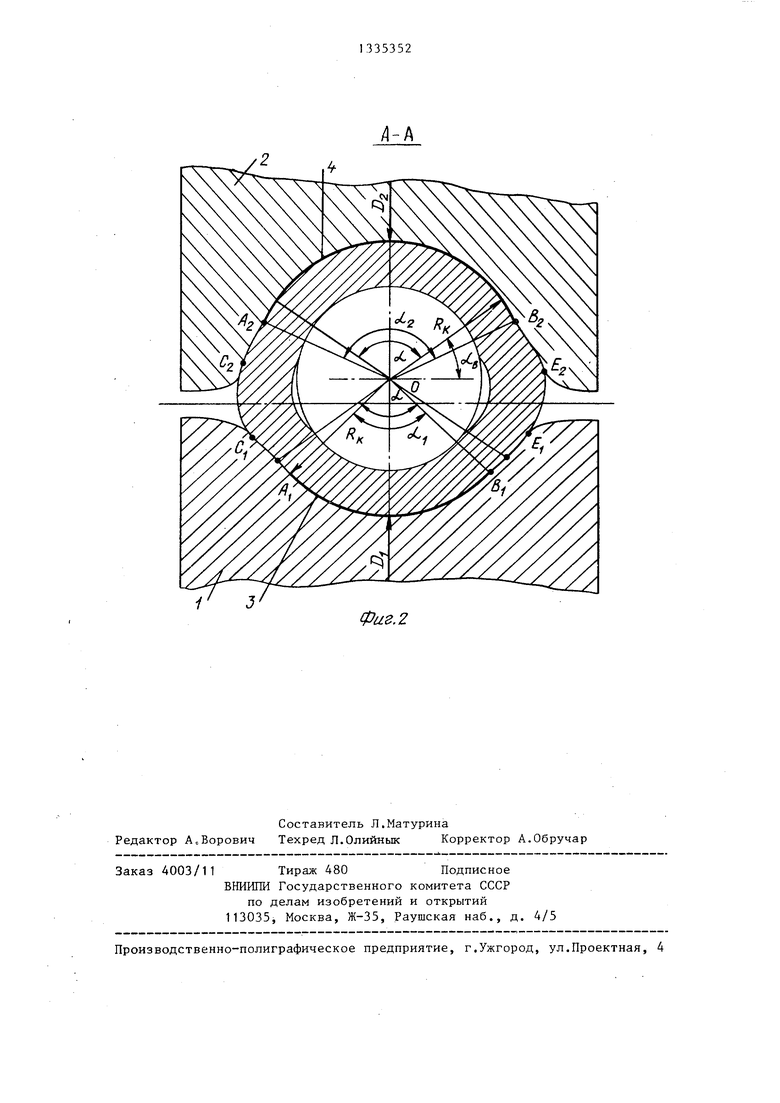

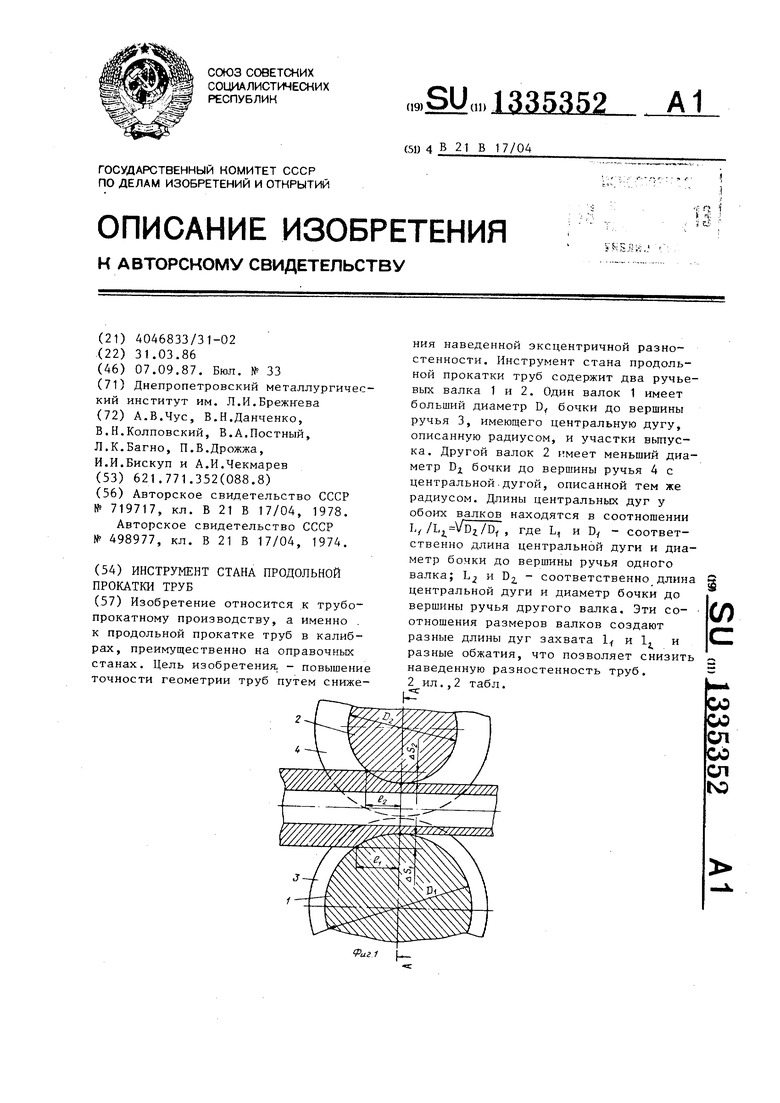

На фиг. 1 изображен инструмент, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Инструмент стана продольной прокатПример. На непрерывном опра вочном стане, состоящем из 9-ти посл довательно расположенных клетей, пр

ки труб содержит ручьевые валки 1 и 2 с большим диаметром D бочки до верши-15 меняются валки с диаметром бочек ны ручья и меньшим диаметром D с 550 мм. Разница диаметров валков в ручьями соответственно 3 и 4, имеющи- 4, 5 и 6-й клетях-на 20 мм (один из ми центральные дуги Ь(А,Ву) и валков клети имеет диаметр бочки Ьг(), описанные радиусом RI и участки выпусков (СМ), (В,Е) и (), (BjE). При этом длина

20

центральной дуги (AtB)L, описан- ,ной радиусом R,j валка 1, меньше длины центральной дуги (Аг,В)Ъ2, описанной радиусом R валка 2.

Если принять, что ширины площадей контакта прокатываемой трубы с валками в зоне обжатия пропорциональны длинам дуг L и Lj, что вполне допус530 мм, а другой 550 мм) с симметри ными калибрами согласно заводской к либровке, дает возможность снизить токи нагрузки на двигателях главных приводов этих клетей и увеличить ве чину сползания этих труб с оправки 25 на выходной стороне стана на 0,7 м, что позволяет повысить производител ность установки на 0,9%.

Однако повьшзенная поперечная экс центричная разностенность, которая

Однако повьшзенная поперечная э центричная разностенность, которая

тимо с небольшими погрешностями, мож- зо имеет место особенно при прокатке

но записать зависимости для определения площадей контакта металла соответственно FY с валком 1 и F; с валком 2.

F, L,. k; (1) F,l,. L,.k, (2) где Ij и 1 - длины дуг захвата (или контактных поверхностей металла с инструментом по дну или вершине ручья) соответственно для одного и другого валков;

k - коэффициент пропорциональности.

Длину контактной поверхности по дну или вершине ручья можно определить известными зависимостями

35

40

45

тонкостенных труб (до 25%), сущес венно снижает точность труб и меш использовать валки разного диамет на этой установке в промьшшенном производстве.

Согласно изобретению в валках одинаковым диаметром бочки (550 мм нарезают ручьи, имеющие центральн круглую часть, описанную радиусами для 3-й клети 59,5 мм, для 4-й кле ти 57,5 мм, для 5-й .клети 56.5 мм для 6-й клети 56,5 мм и участки вы пусков. При этом для каждой клети врез ручья выполняют смещенным в в тикальной плоскости относительно центра калибра на 20 мм таким образом, что диаметр по вершине или дну ручья с учетом зазора между ва ками Л 4 мм для одного из валков 3 клети становится равным 445 мм, а для другого -. 425 мм, для 4-й клет один из валков имеет диаметр по дн ручья 449 мм, а другой - 429 мм, д 5-й и 6-й клетей - соответственно 451 мм и 431 мм.

l,VuS.D,,

де лЗд и aSi

(3) (4)

D и Df величины обжатия стенки трубы одним и другим валками; диаметры по вершине

или дну ручья СООТ-,

ветственно одного и другого валков.

Исходя из условия равенства контактных площадей F, Г и обжатий трубы по стенке лЗ,uSi , что необходимо для получения одинаковой толщины стенки по периметру, подставляя значения (3) и (4) в (1) и (2), получим;

k-L -ViS-D VUS-DI , (5) откуда

VD,/D,.

(6)

Пример. На непрерывном опра- вочном стане, состоящем из 9-ти последовательно расположенных клетей, применяются валки с диаметром бочек 550 мм. Разница диаметров валков в 4, 5 и 6-й клетях-на 20 мм (один из валков клети имеет диаметр бочки

3,

меняются валки с диаметром бочек 550 мм. Разница диаметров валков в 4, 5 и 6-й клетях-на 20 мм (один из валков клети имеет диаметр бочки

530 мм, а другой 550 мм) с симметричными калибрами согласно заводской калибровке, дает возможность снизить токи нагрузки на двигателях главных приводов этих клетей и увеличить величину сползания этих труб с оправки на выходной стороне стана на 0,7 м, что позволяет повысить производительность установки на 0,9%.

Однако повьшзенная поперечная экс- центричная разностенность, которая

имеет место особенно при прокатке

5

0

5

0

5

тонкостенных труб (до 25%), существенно снижает точность труб и мешает использовать валки разного диаметра на этой установке в промьшшенном производстве.

Согласно изобретению в валках с одинаковым диаметром бочки (550 мм) нарезают ручьи, имеющие центральнуй круглую часть, описанную радиусами: для 3-й клети 59,5 мм, для 4-й клети 57,5 мм, для 5-й .клети 56.5 мм. для 6-й клети 56,5 мм и участки выпусков. При этом для каждой клети врез ручья выполняют смещенным в вертикальной плоскости относительно центра калибра на 20 мм таким образом, что диаметр по вершине или дну ручья с учетом зазора между валками Л 4 мм для одного из валков 3-й клети становится равным 445 мм, а для другого -. 425 мм, для 4-й клети один из валков имеет диаметр по дну ручья 449 мм, а другой - 429 мм, для 5-й и 6-й клетей - соответственно 451 мм и 431 мм.

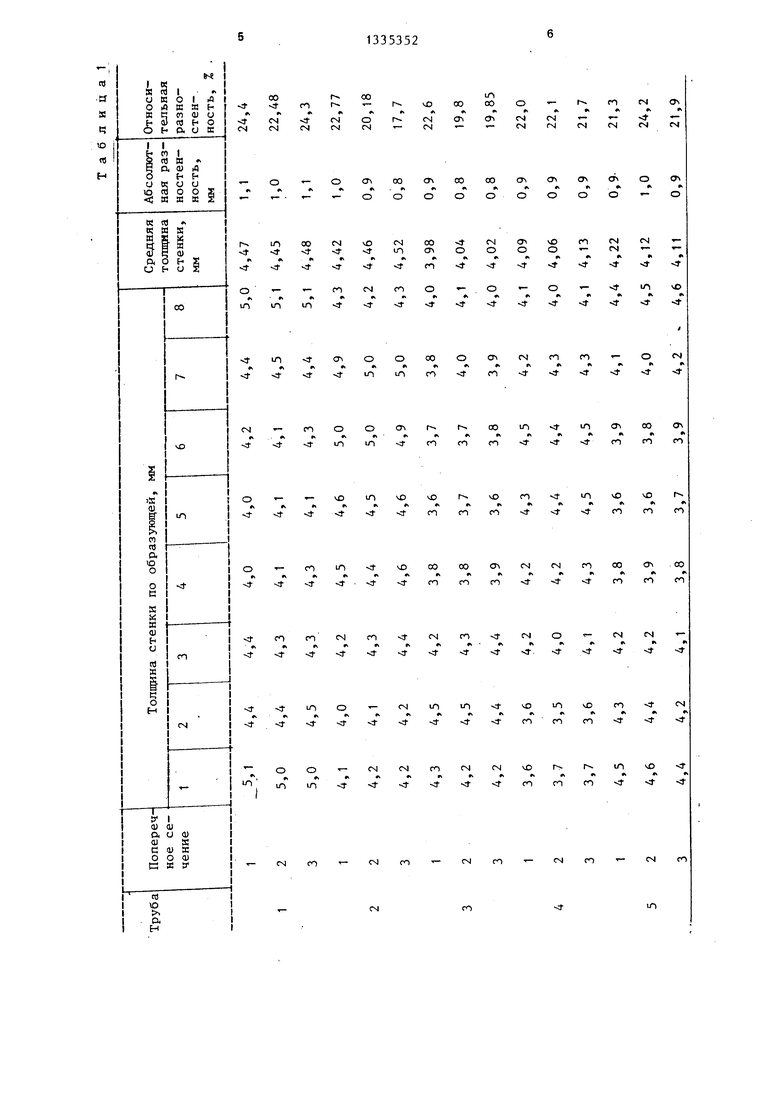

Толщина стенки.труб размером 115х х4,0 мм, прокатанных на непрерывном стане с использованием валков с разным диаметром бочки и симметричным

относительно разъема ручьем показана в табл. 1.

Центральный угол Я., равный согласно калибровке ЮО для всех клетей, приобретает значение , а .

Соответствующие значения этих углов центральной дуги ручья имеют длины, мм: L,02,7; Lj 5JiT05,0; ,5; L,t101,8; L,,j.4i97,2; Lj . 3: г99,6.

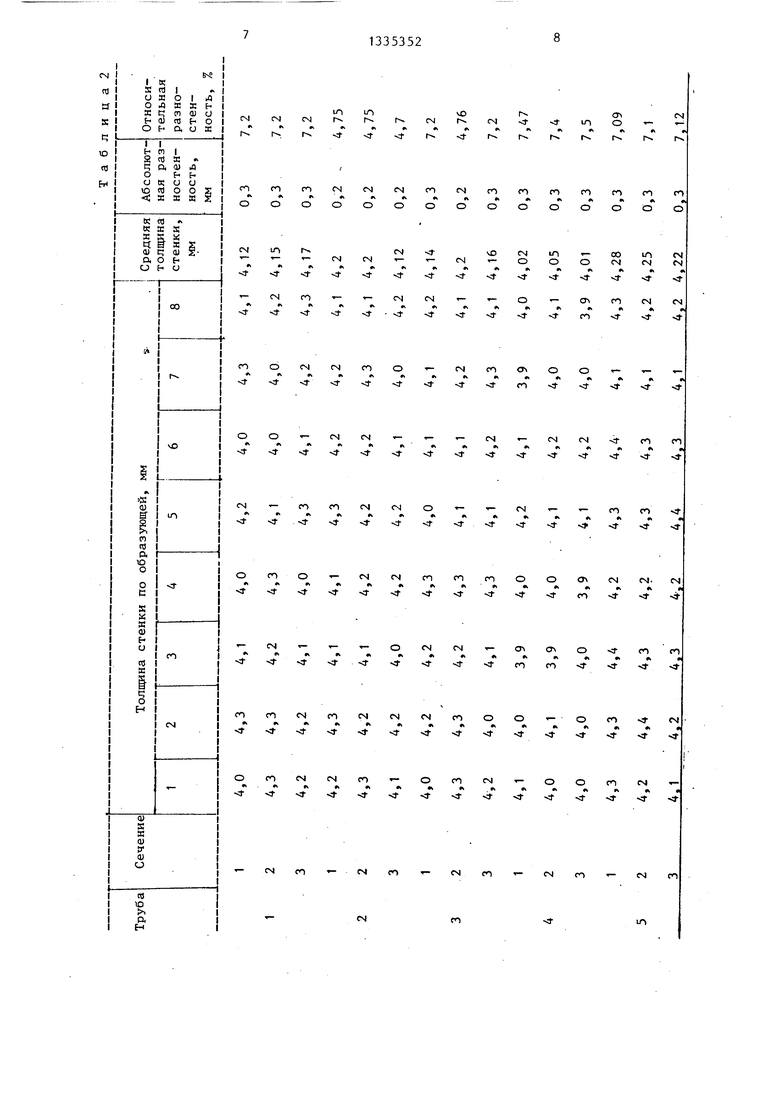

Равенство обжатий металла верхним и нижним валками для каждой пары снижает наведенную разностенность труб, в данном случае до 5 - 8%, что соответствует допуску.

Толщина стенки труб размером 115х х4,0 мм, прокатанных с использование предлагаемого инструмента стана про- дольной прокатки, представлена в табл. 2.

Таким образом, предлагаемые конструктивные особенности инструмента стана продольной прокатки труб и его работа позволяют повысить точность труб за счет снижения наведенной эксцентричной разностенности, что дает

возможность повысить производительность установки на 0,9%. Формула изобретения

Инструмент стана продольной прокатки труб, содержащий два ручьевых валка с разным диаметром бочки до вершины ручья, отличающийся тем, что, с целью повышения точности труб путем снижения наведенной эксцентричной разностенности, ручей валка с меньшим диаметром бочки до вершины ручья выполнен с центральной дугой большей длины, чем ручей валка с большим диаметром бочки до вершины ручья, при этом соотношение длин центральных дуг ручье разных валков составляет

Ц/Ч

vi)j./D,,

де L, D

DI соответственно длина центральной дуги ручья и диаметр до вершины одного валка; соответственно длина центральной дуги ручья и диаметр до вершины ручья второго валка.

Фие,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ДИАМЕТРОМ 530 И 550 ММ | 2013 |

|

RU2537637C2 |

| КАЛИБР ТРУБОПРОКАТНОГО СТАНА | 2013 |

|

RU2530591C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ДИАМЕТРОМ 508 ММ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2013 |

|

RU2542131C1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32 И 630×28-32 мм ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК ИЗ ГИЛЬЗ И ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА РАЗМЕРОМ 690×вн.590×3300-3500, 700×вн.580×3200±50 И 720×вн.600×3200±50 мм | 2012 |

|

RU2523379C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-40 мм | 2013 |

|

RU2527516C1 |

| Технологический инструмент для продольной прокатки труб | 1981 |

|

SU973199A1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТРУБ РАЗМЕРОМ 508×10-16 мм | 2013 |

|

RU2537342C2 |

| Технологический инструмент редукционного стана | 1982 |

|

SU1071335A1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОЛСТОСТЕННЫХ ПЕРЕДЕЛЬНЫХ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ РАЗМЕРОМ 630×56 мм ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ ИЗ ГИЛЬЗ И ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА РАЗМЕРОМ 690-720×70-90×3400 мм | 2013 |

|

RU2545932C2 |

Изобретение относится к трубопрокатному производству, а именно . к продольной прокатке труб в калибрах, преимущественно на справочных станах. Цель изобретения, - повышение точности геометрии труб путем снижения наведенной эксцентричной разно- стенности. Инструмент стана продольной прокатки труб содержит два ручьевых валка 1 и 2. Один валок 1 имеет больший диаметр D бочки до вершины ручья 3, имеющего центральную дугу, описанную радиусом, и участки вьтус- ка. Другой валок 2 имеет меньший диаметр D бочки до вершины ручья 4 с центральной.дугой, описанной тем же радиусом. Длины центральных дуг у обоих валков находятся в соотношении Jjf , где L:, и Dy - соответственно длина центральной дуги и диаметр бочки до вершины ручья одного валка; L и D2 - соответственно длина центральной дуги и диаметр бочки до вершины ручья другого валка. Эти со- отношения размеров валков создают разные длины дуг захвата 1 и lj и разные обжатия, что позволяет снизить наведенную разностенность труб. 2 ил.,2 табл. 1 (Л 00 со СП со ел to ui.f f

| Способ непрерывной прокатки труб | 1978 |

|

SU719717A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Рабочий инструмент стана продольной прокатки труб | 1974 |

|

SU498977A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-07—Публикация

1986-03-31—Подача