Изобретение относится к неразрушающему ультразвуковому контролю и может быть использовано для выявления дефектов типа нарушения сплош- ности и однородности материалов изделий, а также при контроле сварных швов плгских изделий, труб большого диаметра, корпусов судов, рельсов и т.д.

Цель изобретения - повышение производительности контроля за счет индикации результатов контроля в более удобной форме для оператора.

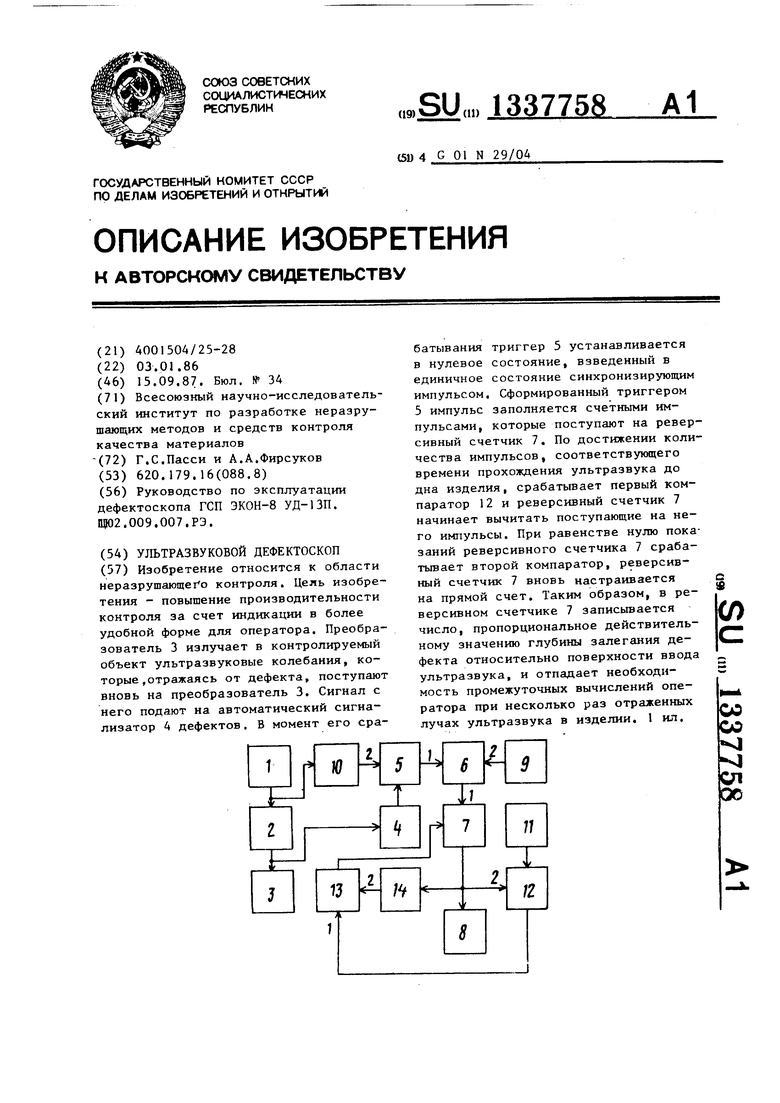

На чертеже изображена блок-схема ультразвукового дефектоскопа.

Ультразвуковой дефектоскоп содержит последовательно соединенные синхронизатор I, генератор 2 зондирущих импульсов, акустический преобра- зователь 3, автоматический сигнализатор 4 дефекта, триггер 5, элемент 6 совпадения, реверсивный счетчик 7 и цифровой индикатор 8. Генератор 9 импульсов заполнения подключен к второму входу элемента 6 совпадения. Блок 10 задержки входом подключен к выходу синхронизатора 1, а выходом к второму входу триггера 5. Блок II установки кода, например кодовый пер ключатель, первый компаратор 12, вторым входом подключенный к выходу реверсивного счетчика 7, и триггер 13, выходом подключенный к второму входу реверсивного счетчика 7, последова- тельно соединены. Второй компаратор 14 входом подключен к выходу реверсиного счетчика 7, а выходом - к второму входу триггера 13.

Ультразвуковой дефектоскоп работа ет следующим образом.

Синхронизатор 1 вырабатывает импульсы, запускающие генератор 2 зондирующих импульсов и блок 10 задержки. Последний вырабатывает импульс длительностью,равной времени распространения ультразвуковых колебаний в призме акустического преобразователя 3. Задним фронтом этого импульса триггер 5 устанавливается в сое- тояние 1, Генератор 2 зондирующих импульсов вырабатывает напряжение возбуждения, поступающее на преобразователь 3, установленный на поверхности ввода ультразвуковых колебаний контролируемого объекта. Преобразователь 3 излучает импульсы ультразвуковых колебаний, которые, распространяясь в объекте контроля, частично

отражаются от пеоднородностей в нем и границ раздела, поступают на преобразователь 3, где преобразуются в электрический сигнал, поступающий на автоматический сигнализатор 4 дефектов, настроенный на необходимый уровень срабатывания. В момент срабатывания автоматического сигнализатора 4 дефекта триггер 5 устанавливается в исходное состояние О, Таким образом длительность импульса триггера 5 пропорциональна расстоянию до дефекта по лучу распространения ультразвуковых колебаний. Этот импульс поступает на вход элемента 6 совпадения, на другой вход которого поступают импульсы от генератора 9 импульсов заполнения. Счетные импульсы, количество которых пропорционально расстоянию до дефекта, поступают на вход реверсивного счетчика 7. Код числа, записанного в реверсивном счетчике 7, высвечивается цифровым индикатором 8, Оператор устанавливает на выходе блока II установки кода код числа, пропорционального толщине контролируемого объекта, поступающего на вход первого компаратора 12, на другой вход которого поступает код с выхода реверсивного счетчика 7. В момент совпадения кодов первый компаратор 12 вырабатывает сигнал установки триггера 13 в состояние, при котором осуществляется обратный счет импульсов в реверсивном счетчике 7. Последний осуществляет обратный счет импульсов до тех пор, пока не установится в исходное нулевое состояние. При этом код нулевого состояния с выхода реверсивного счетчика 7 поступает на вход второго компаратора 14, который вырабатывает сигнал в момент появления кода нулевого числа на входе и устанавливает триггер 13 формирователя сигнала реверса в состояние, при котором осуществляется прямой счет импульсов в реверсивном счетчике 7. В таком режиме ультразвуковой дефектоскоп работает до тех пор, пока не окончатся счетные импульсы на выходе триггера 5 за один такт работы синхронизатора 1 .

Таким образом, реверсивный счетчик 7 накапливает импульсы во время прохождения ультразвуковым импульсом участков луча распространения в контролируемом изделии, соответствующих контролю прямым и четно раз отраженным лучом, а также вычитает поступающие на его вход импульсы, пришедшие во время прохождения ультразвукового импульса по участкам луча распространения, соответствующим контролю однократно и нечетно раз отраженным лучом от граней контролируемого изделия. В результате в реверсивном счетчике 7 записьгаается число, пропорциональное действительному значению глубины залегания дефекта относительно поверхности ввода ультразвуковых колебаний.

Использование предлагаемого дефектоскопа позволяет повысить производительность контроля за счет того, что промежуточные вычисления при определении глубины залегания дефекта производятся автоматически непосредственно во время отчета искомой глубины счетчиком дефектоскопа. Формула изобретения

Ультразвуковой дефектоскоп, со- держа1ций последовательно соединенные

Редактор Е.Копча

Составитель Л.Кондрыкинская

Техред М.Ходанич Корректор С.Шекмар

Заказ 4122/40 Тираж 776Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

синхронизатор, генератор зондирующих импульсов и совмещенный акустический преобразователь, последовательно соединенные автоматический сигнализатор дефекта, первый триггер, элемент совпадения, реверсивный счетчик и цифровой индикатор, блок задержки, включенный между выходом синхронизатора и

вторым входом первого триггера, и генератор импульсов заполнения, подключенный к второму входу элемента совпадения, отличающийся тем, что, с целью повышения производительности контроля, он снабжен последовательно соединенными блоком установки кода, первым компаратором, аоединен- ным вторым входом с выходом реверсивного счетчика, и вторым триггером,

выход которого связан с упрайляющим входом реверсивного счетчика, и вто- рьм компаратором, включенные между выходом реверсивного счетчи - ка и вторьм входом второго триг

гера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой дефектоскоп для контроля сварных швов | 1986 |

|

SU1388786A1 |

| Ультразвуковой зеркально-теневой дефектоскоп | 1983 |

|

SU1089511A1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП | 1992 |

|

RU2051382C1 |

| Ультразвуковой дефектоскоп | 1985 |

|

SU1281992A1 |

| Ультразвуковой дефектоскоп | 1977 |

|

SU702846A1 |

| Ультразвуковой дефектоскоп | 1990 |

|

SU1744636A1 |

| Ультразвуковой дефектоскоп | 1984 |

|

SU1228006A1 |

| Ультразвуковой дефектоскоп | 1979 |

|

SU789742A1 |

| Ультразвуковой дефектоскоп | 1983 |

|

SU1155937A1 |

| Ультразвуковой дефектоскоп | 1991 |

|

SU1835074A3 |

Изобретение относится к области неразрушающег о контроля. Цель изобретения - повышение производительности контроля за счет индикации в более удобной форме для оператора. Преобразователь 3 излучает в контролируемый объект ультразвуковые колебания, которые ,отражаясь от дефекта, поступают вновь на преобразователь 3. Сигнал с него подают на автоматический сигнализатор 4 дефектов, В момент его срабатывания триггер 5 устанавливается в нулевое состояние, взведенный в единичное состояние синхронизирующим импульсом. Сформированный триггером 5 импульс заполняется счетными импульсами, которые поступают на реверсивный счетчик 7. По достижении количества импульсов, соответствующего времени прохождения ультразвука до дна изделия, срабатывает первый компаратор 12 и реверсивный счетчик 7 начинает вычитать поступающие на него импульсы. При равенстве нулю показаний реверсивного счетчика 7 сраба- тьгоает второй компаратор, реверсивный счетчик 7 вновь настраивается на прямой счет. Таким образом, в реверсивном счетчике 7 записывается число, пропорциональное действительному значению глубины залегания дефекта относительно поверхности ввода ультразвука, и отпадает необходимость промежуточных вычислений оператора при несколько раз отраженных лучах ультразвука в изделии. 1 ил. с ф (Л со оо vj СП 00

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-09-15—Публикация

1986-01-03—Подача