113

Изобретение относится к теплоэнергетике и касается процесса очистки поверхностей нагрева (сажеобдувки) в содорегенерационных котлоагрегатах, применяемых в целлюлозно-бумажной промьппленности.

Цель изобретения - снижение расхода пара на обдув поверхностей нагрева.

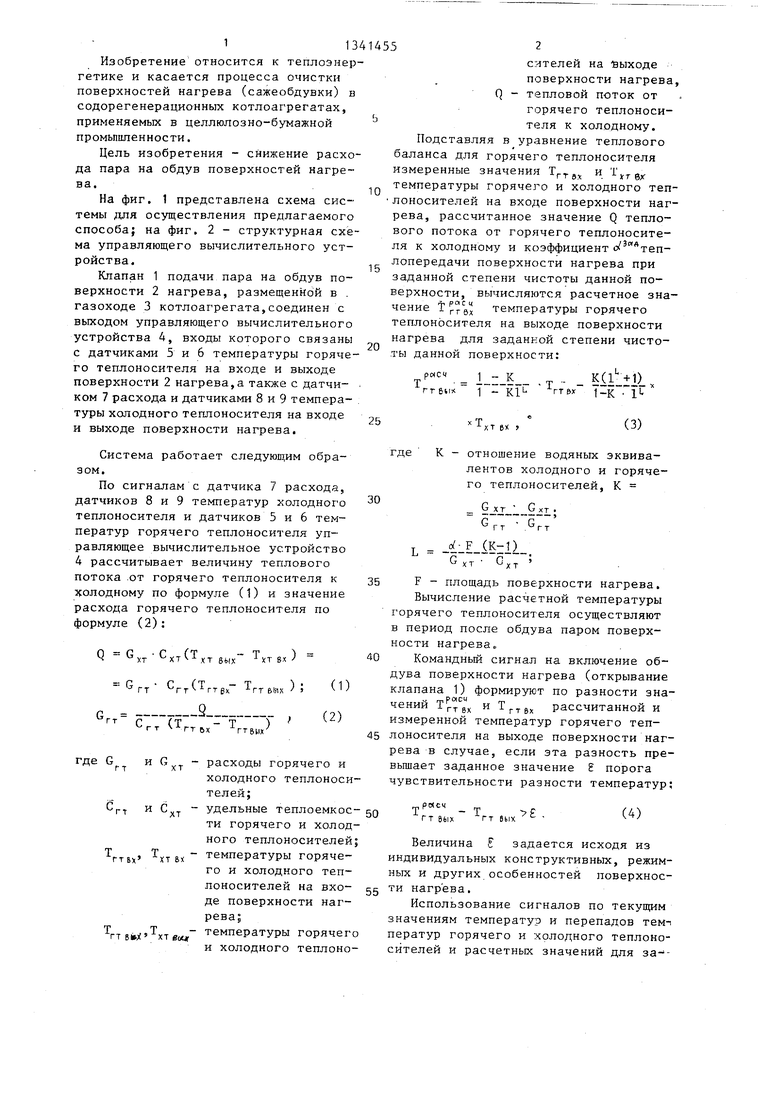

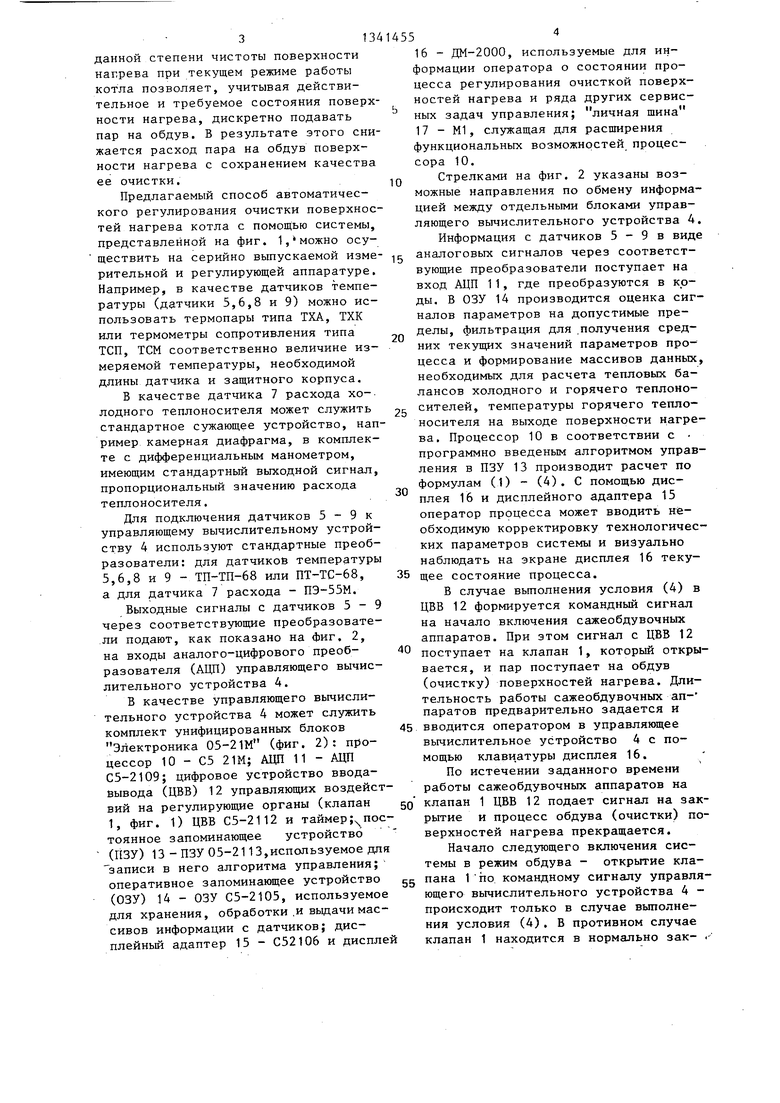

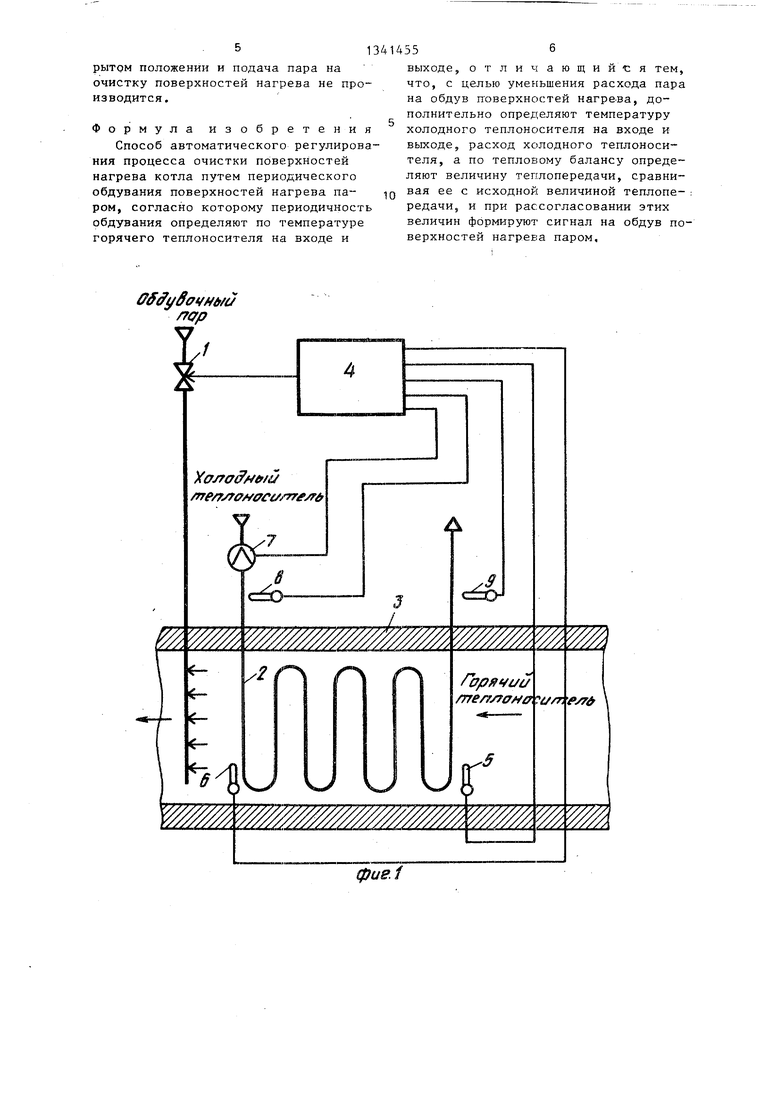

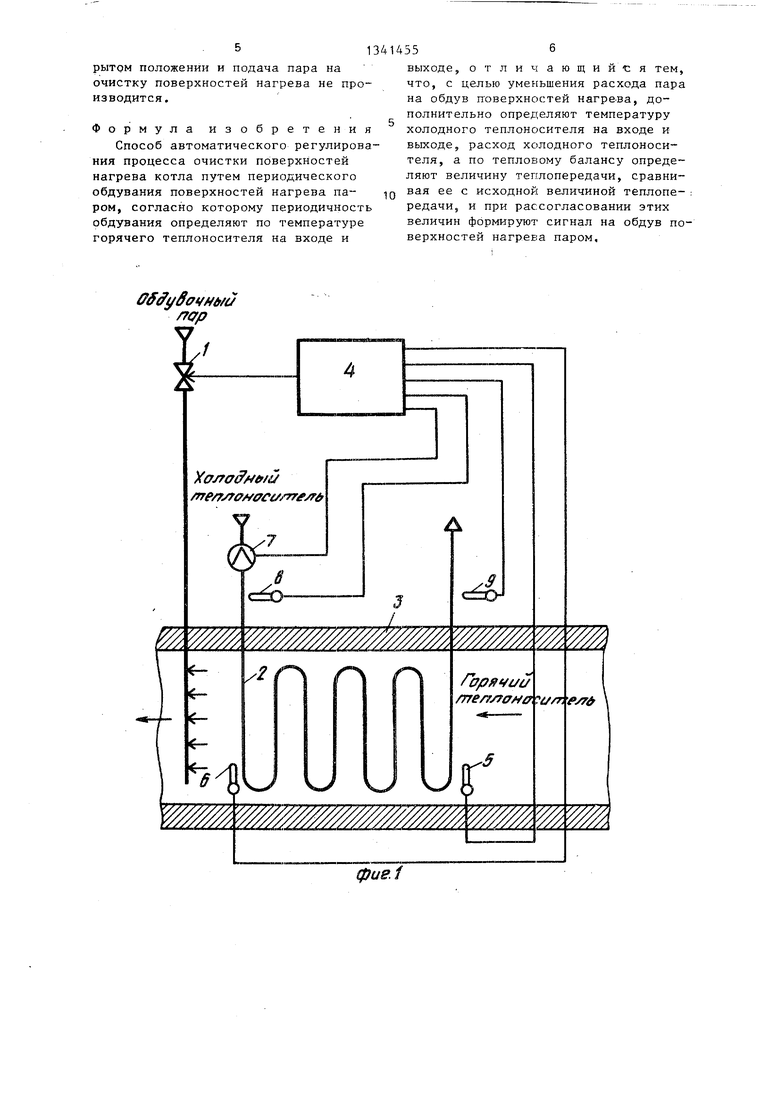

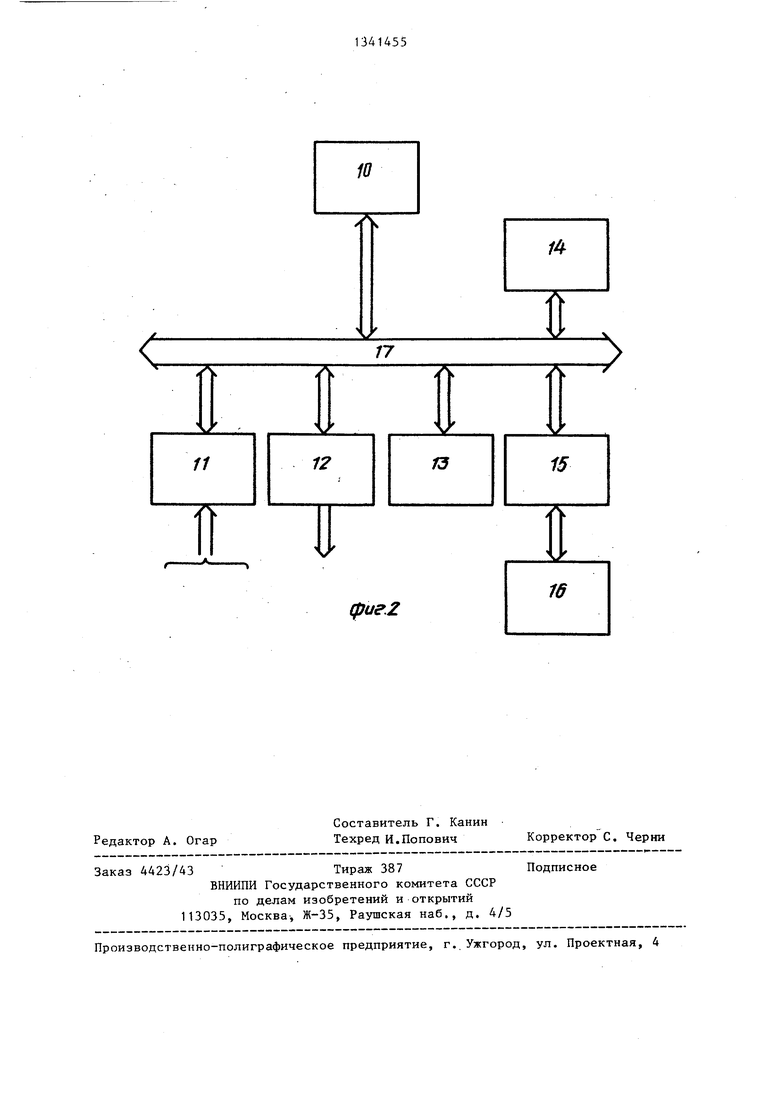

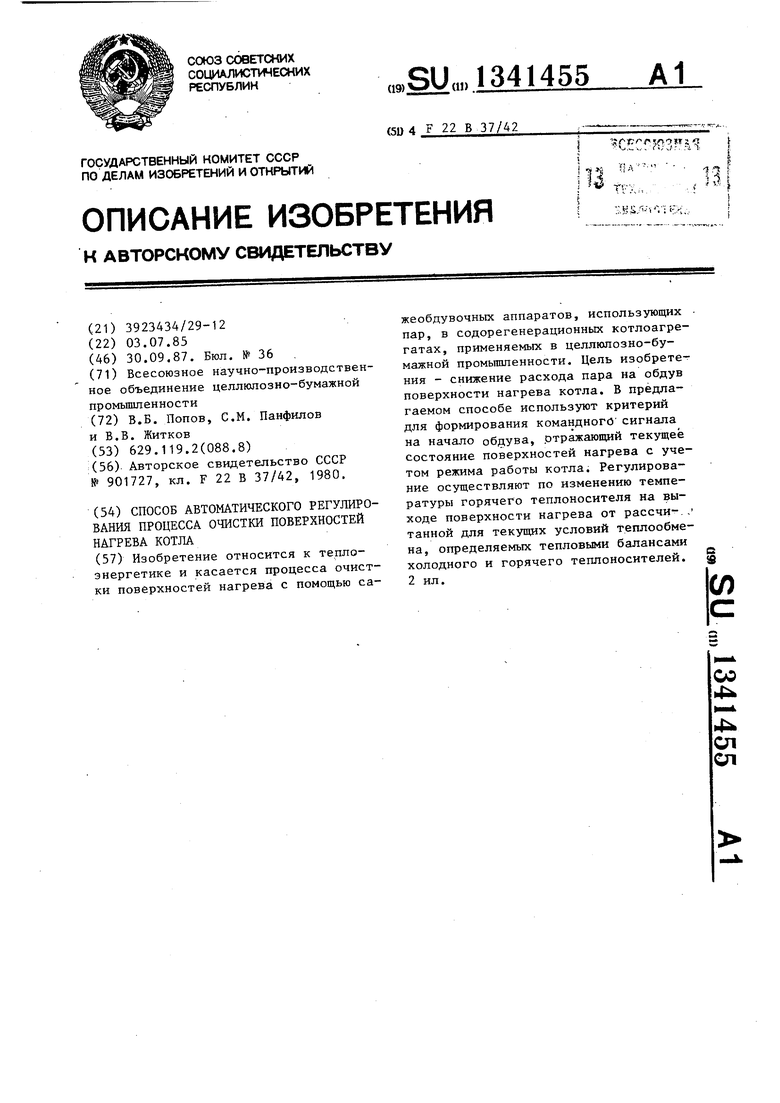

На фиг. 1 представлена схема системы для осуществления предлагаемого способа; на фиг. 2 - структурная схема управляющего вычислительного устройства.

Клапан 1 подачи пара на обдув поверхности 2 нагрева, размещенной в . газоходе 3 котлоагрегата,соединен с выходом управляющего вычислительного устройства 4, входы которого связаны с датчиками 5 и 6 температуры горячего теплоносителя на входе и выходе поверхности 2 нагревала также с датчи- ком 7 расхода и датчиками 8 и 9 температуры холодного теплоносителя на входе и выходе поверхности нагрева.

Система работает следующим образом.

По сигналам с датчика 7 расхода, датчиков 8 и 9 температур холодного теплоносителя и датчиков 5 и 6 температур горячего теплоносителя управляющее вычислительное устройство 4 рассчитывает величину теплового потока .от горячего теплоносителя к холодному по формуле (1) и значение расхода горячего теплоносителя по формуле (2):

Q G,-C,,(T

XT 8WX

-I VT R« /

,,,); )

Г fT )

ГТ ГТ 6x гтлиг

(2)

ГТ 6XГТбИх

де G и G - расходы горячего и

холодного теплоносителей;

С,. и С - удельные теплоемкости горячего и холодного теплоносителей;

гтБх в температуры горячего и холодного теплоносителей на входе поверхности нагрева;

в Х хтвосг температуры горячего и холодного теплоно

52

сителей на Выходе поверхности нагрева, Q - тепловой поток от

горячего теплоноси-

теля к холодному.

Подставляя в уравнение теплового баланса для горячего теплоносителя измеренные значения Т и i g температуры горячего и холодного теплоносителей на входе поверхности нагрева, рассчитанное значение Q теплового потока от горячего теплоносителя к холодному и коэффициент лопередачи поверхности нагрева при заданной степени чистоты данной поверхности, вычисляются расчетное значение t температуры горячего теплоносителя на выходе поверхности нагрева для заданной степени чисто- -ты данной поверхности:

рйСЧ

гг бих

.. K(it+i)

1 - гтвх 1-к il

25

хТ

XT 6Х

(3)

где К - отношение водяных эквивалентов холодного и горячего теплоносителей, К

30

G

GXT.

Grr Grr

L ji-l-L -ll

GXT G

хтF - площадь поверхности нагрева. Вычисление расчетной температуры горячего теплоносителя осуществляют в период после обдува паром поверхности нагрева.

Командный сигнал на включение обдува поверхности нагрева (открывание клапана 1) формируют по разности значений и Tj. рассчитанной и измеренной температур горячего теп- лоносителя на выходе поверхности нагрева в случае, если эта разность пре- вьшает заданное значение порога чувствительности разности температур;

фрмсч гтвых

ГТ вЫХ

.

(4)

Величина задается исходя из индивидуальных конструктивных, режимных и других особенностей поверхнос- ти нагрева.

Использование сигналов по текущим значениям температур и перепадов температур горячего и холодного теплоносителей и расчетных значений для за- 313

данной степени чистоты поверхности наг.рева при текущем режиме работы котла позволяет, учитывая действительное и требуемое состояния поверхности нагрева, дискретно подавать пар на обдув, В результате этого снижается расход пара на обдув поверхности нагрева с сохранением качества ее очистки.

Предлагаемый способ автоматического регулирования очистки поверхностей нагрева котла с помощью системы, представленной на фиг. 1, можно осуществить на серийно выпускаемой измерительной и регулирующей аппаратуре. Например, в качестве датчиков температуры (датчики 5,6,8 и 9) можно использовать термопары типа ТХА, ТХК или термометры сопротивления типа теп, тем соответственно величине измеряемой температуры, необходимой длины датчика и защитного корпуса.

В качестве датчика 7 расхода холодного теплоносителя может служить стандартное сужающее устройство, например камерная диафрагма, в комплекте с дифференциальным манометром, имеющим стандартный выходной сигнал, пропорциональный значению расхода теплоносителя.

Для подключения датчиков 5 - 9 к управляющему вычислительному устройству 4 используют стандартные преобразователи: для датчиков температуры 5,6,8 и 9 - ТП-ТП-68 или ПТ-ТС-68, а для датчика 7 расхода - ПЭ-55М.

Выходные сигналы с датчиков 5-9 через соответствующие преобразователи подают, как показано на фиг. 2, на входы аналого-цифрового преобразователя (АЦП) управляющего вычислительного устройства 4.

В качестве управляющего вычислительного устройства 4 может служить комплект унифицированных блоков Электроника 05-2Ш (фиг. 2): процессор 10 - С5 21М; АЦП 11 - АЦП С5-2109; цифровое устройство ввода- вывода (ЦВВ) 12 управляющих воздействий на регулирующие органы (клапан 1, фиг. 1) ЦВВ С5-2112 и таймер постоянное запоминающее устройство (ПЗУ) 13 -ПЗУ 05-2113,используемое для записи в него алгоритма управления; оперативное запоминающее устройство (ОЗУ) 14 - ОЗУ С5-2105, используемое для хранения, обработки ,и выдачи массивов информации с датчиков; дисплейный адаптер 15 - С52106 и диспле

54

16- ДМ-2000, используемые для информации оператора о состоянии процесса регулирования очисткой поверхностей нагрева и ряда других сервисных задач управления; личная шина

17- М1, служащая для расширения функциональных возможностей процессора 10.

Стрелками на фиг. 2 указаны возможные направления по обмену информацией между отдельными блоками управляющего вычислительного устройства 4. Информация с датчиков 5 - 9 в виде

аналоговых сигналов через соответствующие преобразователи поступает на вход АЦП 11, где преобразуются в коды. В ОЗУ 14 производится оценка сигналов параметров на допустимые пределы, фильтрация для получения средних текущих значений параметров процесса и формирование массивов данных, необходимых для расчета тепловых балансов холодного и горячего теплоносителей, температуры горячего теплоносителя на выходе поверхности нагрева. Процессор 10 в соответствии с программно введеным алгоритмом управления в ПЗУ 13 производит расчет по формулам (1) - (4). С помощью дисплея 16 и дисплейного адаптера 15 оператор процесса может вводить необходимую корректировку технологических параметров системы и визуально наблюдать на экране дисплея 16 теку-

щее состояние процесса.

В случае выполнения условия (4) в ЦВВ 12 формируется командный сигнал на начало включения сажеобдувочных аппаратов. При этом сигнал с ЦВВ 12

поступает на клапан 1, который открывается, и пар поступает на обдув (очистку) поверхностей нагрева. Длительность работы сажеобдувочных ап- паратов предварительно задается и

вводится оператором в управляющее вычислительное устройство 4 с помощью клавиатуры дисплея 16,

По истечении заданного времени работы сажеобдувочных аппаратов на

клапан 1 ЦВВ 12 подает сигнал на закрытие и процесс обдува (очистки) поверхностей нагрева прекращается.

Начало следующего включения системы в режим обдува - открытие клапана 1 по командному сигналу управляющего вычислительного устройства 4 - происходит только в случае выполнения условия (4). В противном случае клапан 1 находится в нормально зак- .

Ь1

рытом положении и подача пара на очистку поверхностей нагрева не производится.

Формула изобретения Способ автоматического регулирона ния процесса очистки поверхностей нагрева котла путем периодического обдувания поверхностей нагрева паром, согласно которому периодичность обдувания определяют по температуре горячего теплоносителя на входе и

fffffft/Savff{f/a

414556

выходе, отличающийся тем, что, с целью уменьшения расхода пара на обдув поверхностей нагре-ва, дополнительно определяют температуру холодного теплоносителя на входе и выходе, расход холодного теплоносителя, а по теплоЕюму балансу определяют величину теплопередачи, сравнивая ее с исходной величиной теплопередачи, и при рассогласовании этих величин формируют сигнал на обдув поверхностей HarpeEia паром.

10

Изобретение относится к теплоэнергетике и касается процесса очистки поверхностей нагрева с помощью сажеобдувочных аппаратов, использующих пар, в содорегенерационных котлоагре- гатах, применяемых в целлюлозно-бумажной промьппленности. Цель изобретем ния - снижение расхода пара на обдув поверхности нагрева котла. В предлагаемом способе используют критерий для формирования командного сигнала на начало обдува, .отражающий текущее состояние поверхностей нагрева с учетом режима работы котла. Регулирование осуществляют по изменению температуры горячего теплоносителя на выходе поверхности нагрева от рассчи-,, танной для текущих условий теплообмена, определяемых тепловыми балансами холодного и горячего теплоносителей. 2 ил. е 8 (Л 00 4:ii сл ел

)fffj7ff eff&/ /rT(ff ffce//rrf/r&

Л

сЬсн

€-

r- .

/

.

фие.1

r

и

г/е.

Редактор А. Огар

Составитель Г. Канин Техред И.Попович

Заказ 4423/43Тираж 387Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г..Ужгород, ул. Проектная, 4

77

Е

Л

Корректор С. Черни

| Способ автоматического регулирования процесса очистки поверхности нагрева котла | 1980 |

|

SU901727A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-30—Публикация

1985-07-03—Подача