Известные способы вымораживания газа в вакуумной установке, например воздуха, с помощью гетера, наносимого ионизационным путем для создания глубокого вакуума, осуш,ествляются посредством гелиевых радиаторов и т. д. Существуют также способы создания вакуума за счет напыления, посредством ионизации гетера титана и других металлов и материалов на внутренней поверхности резервуара, в котором надлежит получить вакуум. Однако такие способы еще не приняли достаточного промышленного размаха и их не могут принять для установок, где необходимо работать с большими массами воздуха, например вакуумировать аэродинамические трубы для испытания высотных самолетов и ракет, на испытательных установках авиационных двигателей, барокамерах и других установках, где требуется глубокий вакуум на заданном уровне и поддержание его в течение всего времени продолжения эксперимента.

К недостаткам известных способов относится также то, что внутренние поверхности резервуаров вакуум-установок имеют ограниченные поверхности и сравнительно малую производительность по массе поглощаемого воздуха. Известно, что по мере оседания воздуха на поверхность покрытия, например титанистого, его поглотительная способность быстро падает до нуля, и для дальнейшей работы надо прерывать процесс и удалять отложившийся слой воздуха, что связано с трудностями и неудобствами.

Предлагаемый способ вымораживания газа в вакуумной установке, например воздуха, с помощью гетера, отличается тем, что вымораживание производят введением в вакуумное пространство беспрерывно движущихся мелких сыпучих тел, обработанных слоем гетера, например титанистым или гелиевым, охлажденным до низких температур после процесса обработки.

Л 134805- 2 Преимущества этого способа вытекают из того, что одни и те же весовые количества поглотителя, превращениые в распыленные подвижные частицы материи (в противоположность неподвижным стенкам резервуара), увеличивают свою поверхность в большое количество раз, приобретают поступательное активное движение с вероятностью большего числа встреч с молекулами воздуха, и тем самым повышая свою поглотительную способность во много-много раз. Следовательно, значительно увеличивается и производительность всей установки в целом.

Упрощается также и весьма производительный обратный процесс, т. е. освобождение поглотителя от накопленного слоя воздуха, что выполняется с помощью агрегатов, построенных на принципе электронагрева или снабженных установками токов высокой частоты.

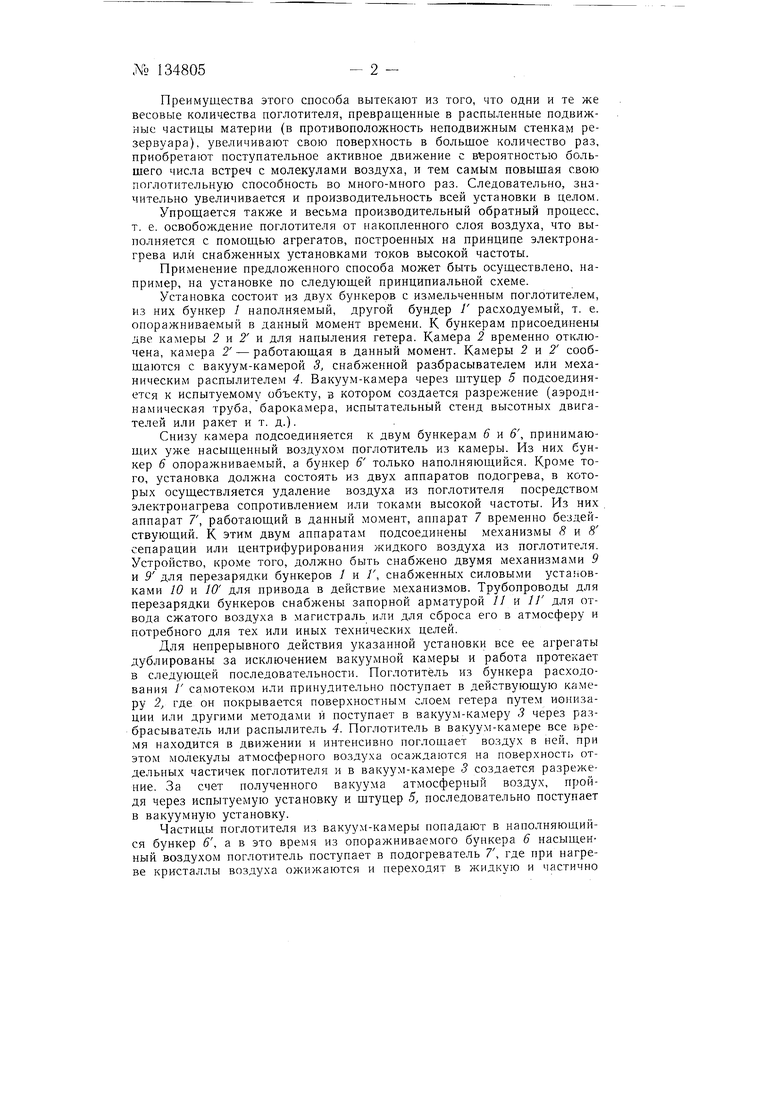

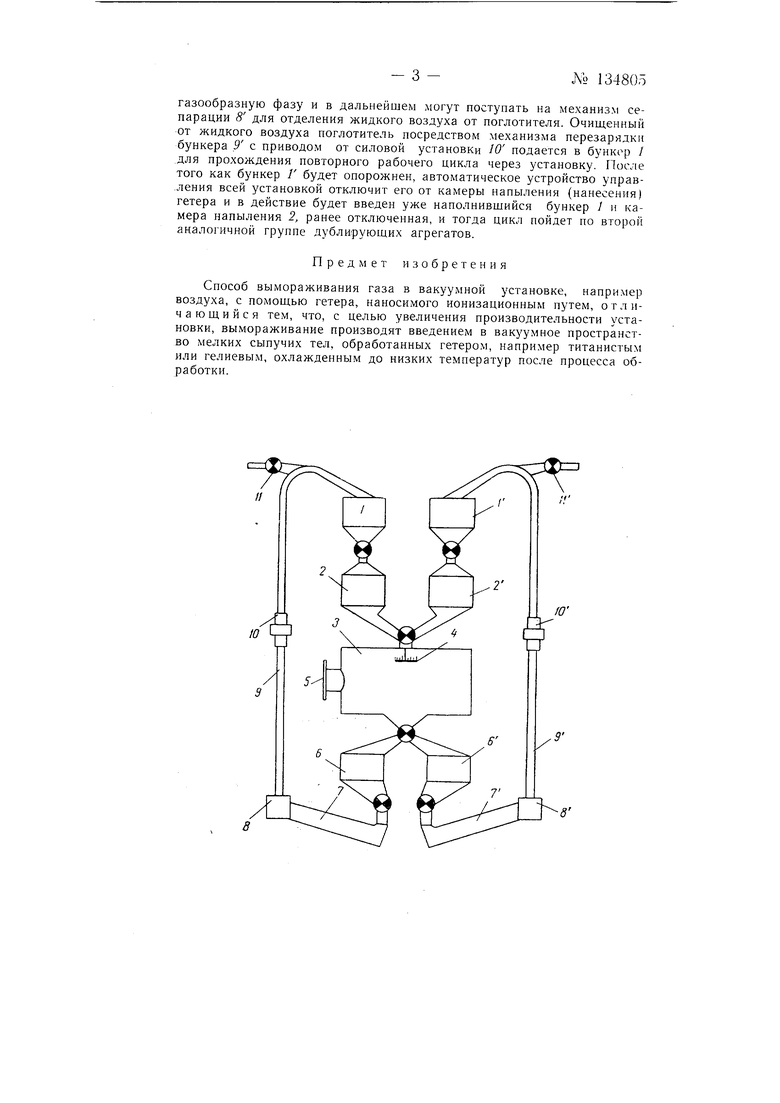

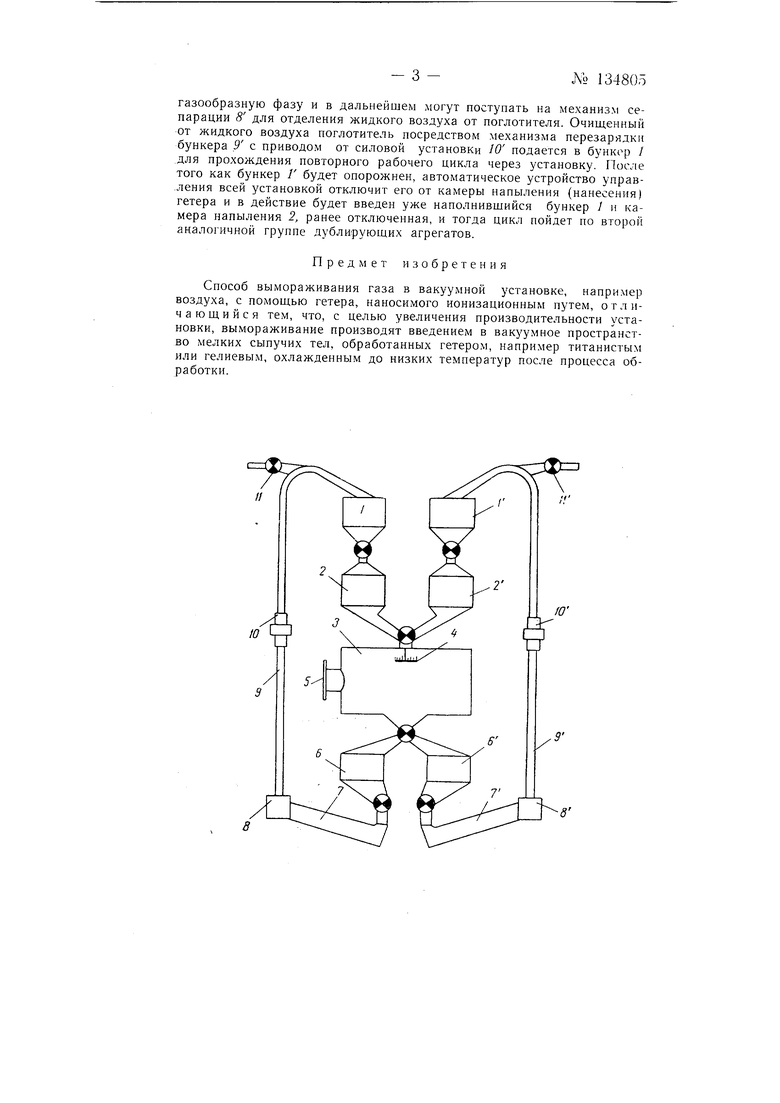

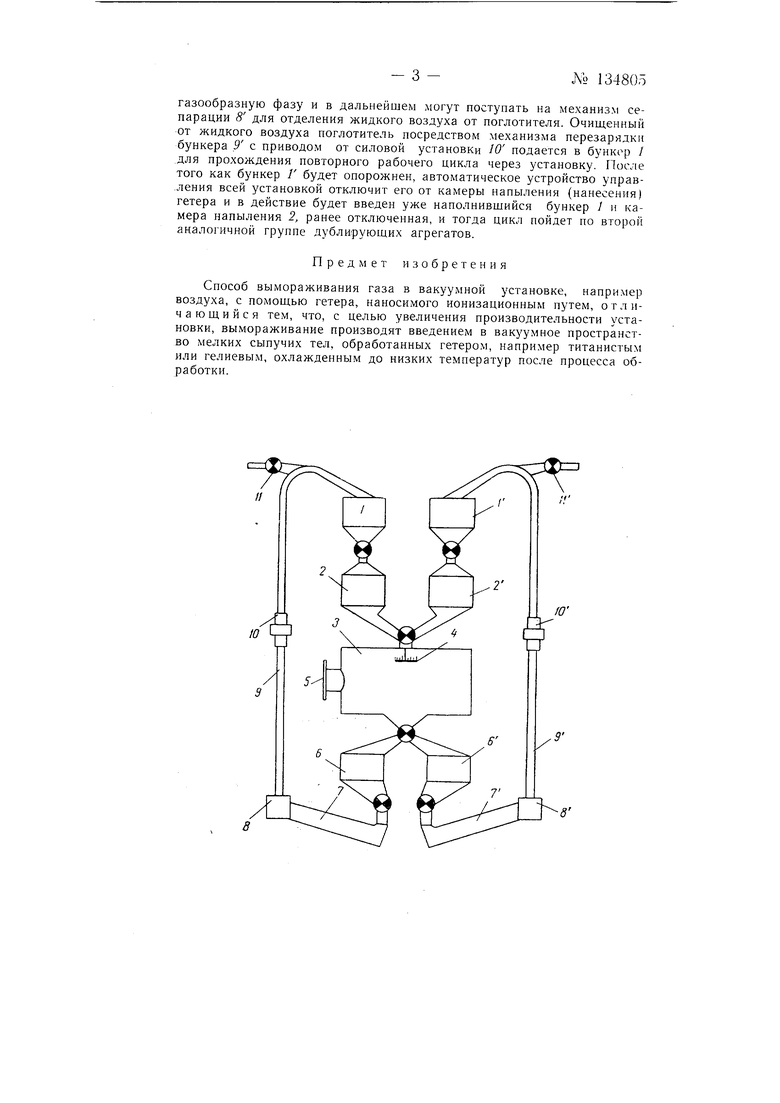

Применение предложенного способа может быть осуществлено, например, на установке по следующей принципиальной схеме.

Установка состоит из двух бункеров с измельченным поглотителем, из них бункер 1 наполняемый, другой бундер / расходуемый, т. е. опоражниваемый в данный момент времени. К бункерам присоединены две камеры 2 и 2 и для напыления гетера. Камера 2 временно отключена, камера 2 - работающая в данный момент. Камеры 2 и 2 сообщаются с вакуум-камерой 3, снабженной разбрасывателем или механическим распылителем 4. Вакуум-камера через щтуцер 5 подсоединяется к испытуемому объекту, в котором создается разрежение (аэродинамическая труба, барокамера, испытательный стенд высотных двигателей или ракет и т. д.).

Снизу камера подсоединяется к двум бункерам 6 и 6 принимающих уже насыщенный воздухом поглотитель из камеры. Из них бункер 6 опоражниваемый, а бункер 6 только наполняющийся. Кроме того, установка должна состоять из двух аппаратов подогрева, в которых осуществляется удаление воздуха из поглотителя посредством электронагрева сопротивлением или токами высокой частоты. Из них . аппарат 7, работающий в данный момент, анпарат 7 временно бездействующий. К этим двум аппаратам подсоединены механизмы 8 и 8 сепарации или центрифурирования жидкого воздуха из поглотителя. Устройство, кроме того, должно быть снабжено двумя механизмами 9 и 9 для перезарядки бункеров 1 и /, снабженных силовыми установками 10 и W для привода в действие механизмов. Трубопроводы для перезарядки бункеров снабжены запорной арматурой // и // для отвода сжатого воздуха в магистраль или для сброса его в атмосферу и потребного для тех или иных технических целей.

Для непрерывного действия указанной установки все ее агрегаты дублированы за исключением вакуумной камеры и работа протекает в следующей последовательности. Поглотитель из бункера расходования Г самотеком или принудительно поступает в действующую камеру 2, где он покрывается поверхностным слоем гетера путем ионизации или другими методами и поступает в вакуум-камеру 3 через разбрасыватель или распылитель 4. Поглотитель в вакуум-камере все время находится в движении и интенсивно поглощает воздух в ней, при этом молекулы атмосферного воздуха осаждаются на поверхность отдельных частичек поглотителя и в вакуум-камере 3 создается разрежение. За счет полученного вакуума атмосферный воздух, пройдя через испытуемую установку и штуцер 5, последовательно поступает в вакуумную установку.

Частицы поглотителя из вакуум-камеры попадают в наполняющийся бункер 6, а в это время из опоражниваемого бункера 6 насыщенный воздухом поглотитель поступает в подогреватель 7, где при нагреве кристаллы воздуха ожижаются и переходят в жидкую и частично

газообразную фазу и в дальнейшем могут поступагь на механизм сепарации 8 для отделения жидкого воздуха от поглотителя. Очищенный от жидкого воздуха поглотитель посредством механизма перезарядки бункера 9 с приводом от силовой установки W подается в бункер / .для прохождения повторного рабочего цикла через установку. После того как бункер / будет опорожнен, автоматическое устройство управ.ления всей установкой отключит его от камеры напыления (нанесения) гетера и в действие будет введен уже наполнившийся бункер 1 и камера напыления 2, ранее отключенная, и тогда цикл пойдет по второй аналогичной группе дублирующих агрегатов.

Предмет изобретения

Способ вымораживания газа в вакуумной установке, например воздуха, с помощью гетера, наносимого ионизационным путем, отличающийся тем, что, с целью увеличения производительности установки, вымораживание производят введением в вакуумное пространство мелких сыпучих тел, обработанных гетером, например титанистым или гелиевым, охлажденным до низких температур после процесса обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ПОВЫШЕННОГО ВАКУУМА В СИСТЕМЕ С УЛЬТРАВАКУУМОМ | 1998 |

|

RU2192302C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ДРЕВЕСИНЫ | 2011 |

|

RU2474492C1 |

| УСТРОЙСТВО ДЛЯ ОБЛУЧЕНИЯ В ЯДЕРНОМ РЕАКТОРЕ ПОЛИМЕРНОЙ ПЛЕНКИ ОСКОЛКАМИ ДЕЛЕНИЯ УРАНА | 1990 |

|

SU1819034A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ | 1995 |

|

RU2067130C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МИКРОКОЛИЧЕСТВ ОСМИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 1996 |

|

RU2112588C1 |

| Устройство для отбора проб воздуха от авиационных газотурбинных двигателей при проведении испытаний на летающих лабораториях и высотных стендах | 2023 |

|

RU2826370C1 |

| Устройство для отпуска определенного количества доз жидкостей, например молока | 1957 |

|

SU113019A1 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ НАПЛАВКИ В ВАКУУЛ1Е | 1972 |

|

SU332998A1 |

| УСТРОЙСТВО МАЛОГАБАРИТНОГО БАРОКАМЕРНОГО КОМПЛЕКСА | 2008 |

|

RU2392914C1 |

| СПОСОБ СОЗДАНИЯ ПОТОКА ГАЗА В ГИПЕРЗВУКОВОЙ ВАКУУМНОЙ АЭРОДИНАМИЧЕСКОЙ ТРУБЕ И АЭРОДИНАМИЧЕСКАЯ ТРУБА | 2011 |

|

RU2482457C1 |

Авторы

Даты

1961-01-01—Публикация

1959-10-13—Подача