Изобретепне относится к установкам для аакуумно-дугозой наплавки и может найти применение на предприятиях арматурогтроения для наплавки твердыми сплавами уплотгштельны.х поверхностей деталей, например затворов паропроводной арматуры (седел, тарелок и т. п.).

Известна установка для механизированной дуговой 1наплавки в вакууме деталей затвора арматуры, содержащая системы вакуумироваиия и электропитания, вакуумную камеру с расположенными в«утри нее подвижной горел кой с испаряющимся электродом и электр01магнитом, столом продольной подачи вращения установленных в держателе наплавляемых деталей и механизмом подачи присадочного твердого гплава в виде лрутка.

Недостатком такой установки является то, что нагрев обрабатываемого изделия в .ней производится маломощной дугой, не обеспечивающей .необходимого прогрева детали, что ведет к отслаиванию наплавленного твердосплавного слоя.

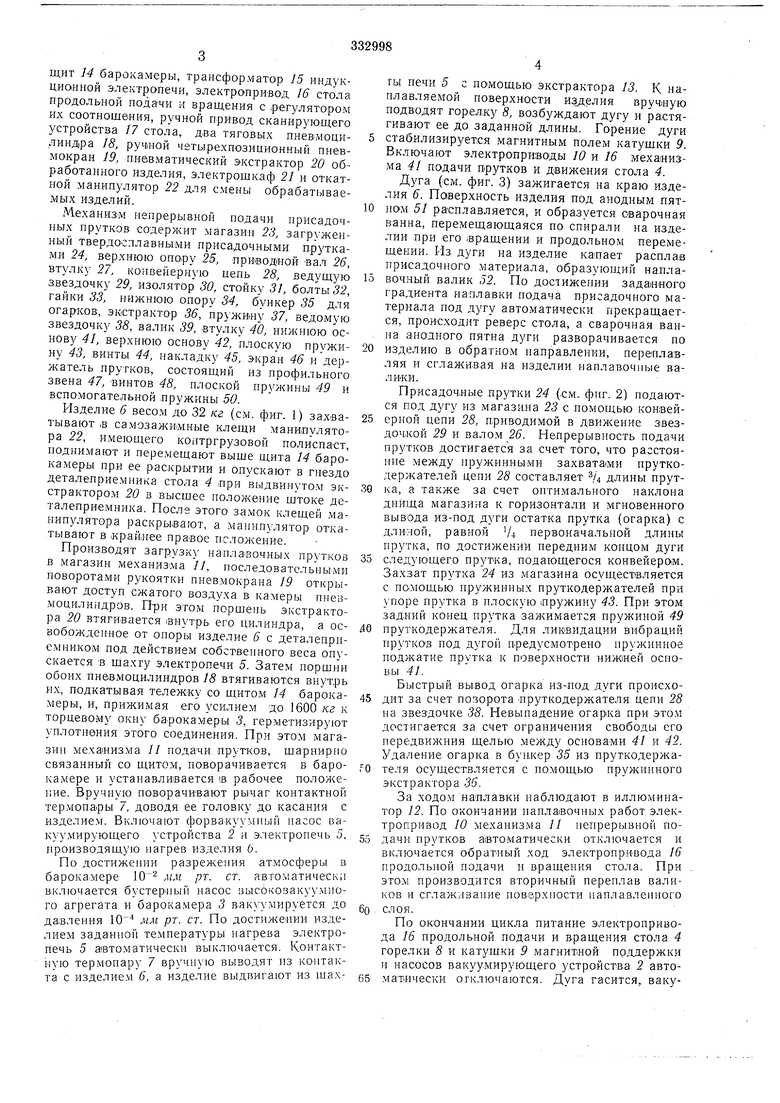

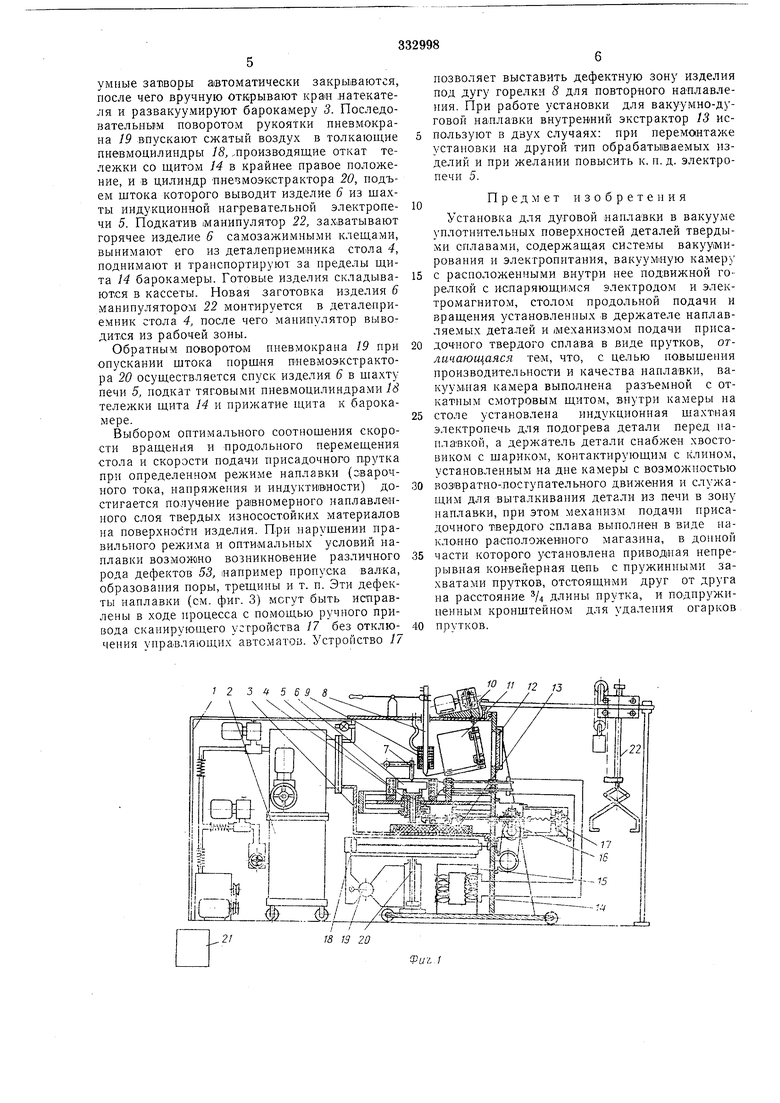

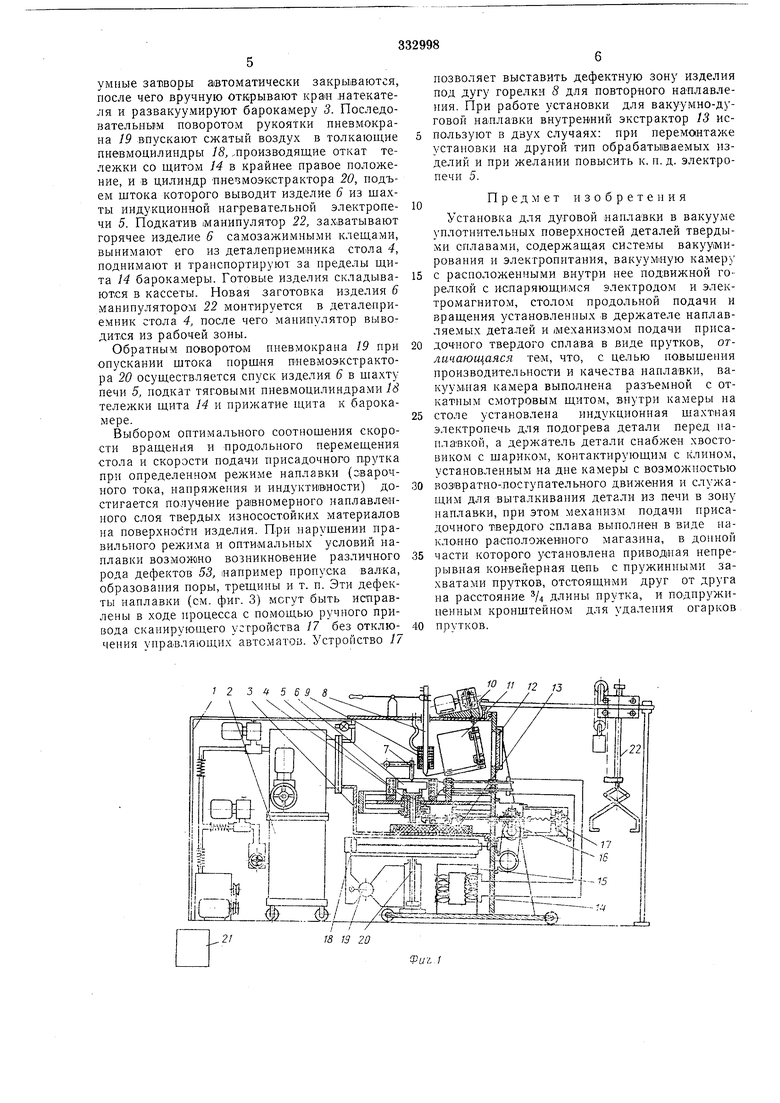

Предложенная установка отличается тем, что вакуумная камера выполнена разъемной с откатным смотровым щитом, внутри нее на столе установлена индукционная щахтная электропечь для подогрева детали перед наплавкой, а держатель детали снабжен хвостовиком с щар.нко.м, контактирующим с клином, установленным на дне камеры с возможностью возвратно-поступательного движения и служащим для выталкивания детали из печи в зону наплавки. Механизм подачи присадочного твердого сплава выполнен в виде наклонно расположенного магазина, в донной части которого установлена приводная непрерывная конвейерная цепь с пружинными захватами прутков, отстоящими друг от друга на рассгоянии /4 длины прутка, и подпружи);енньш кронщтейном для удаления огарков прутков. Это позволяет .повысить производительность установки и качество наплавки. На фиг. 1 представлена принцилиальная

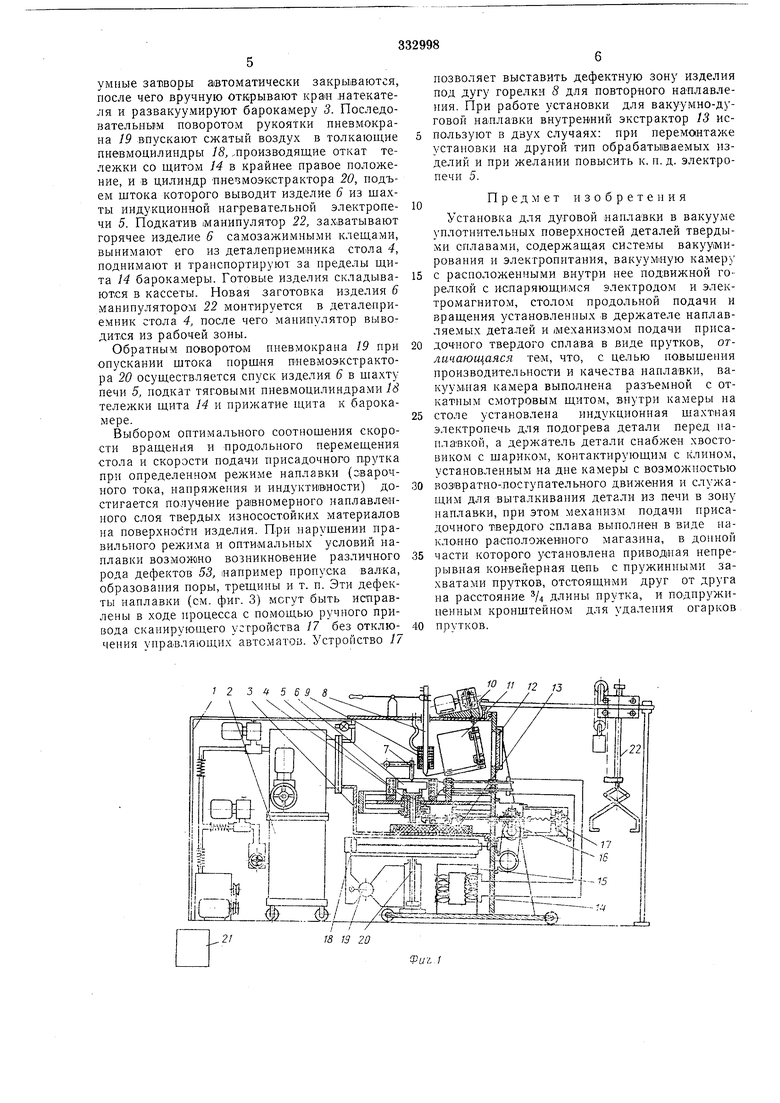

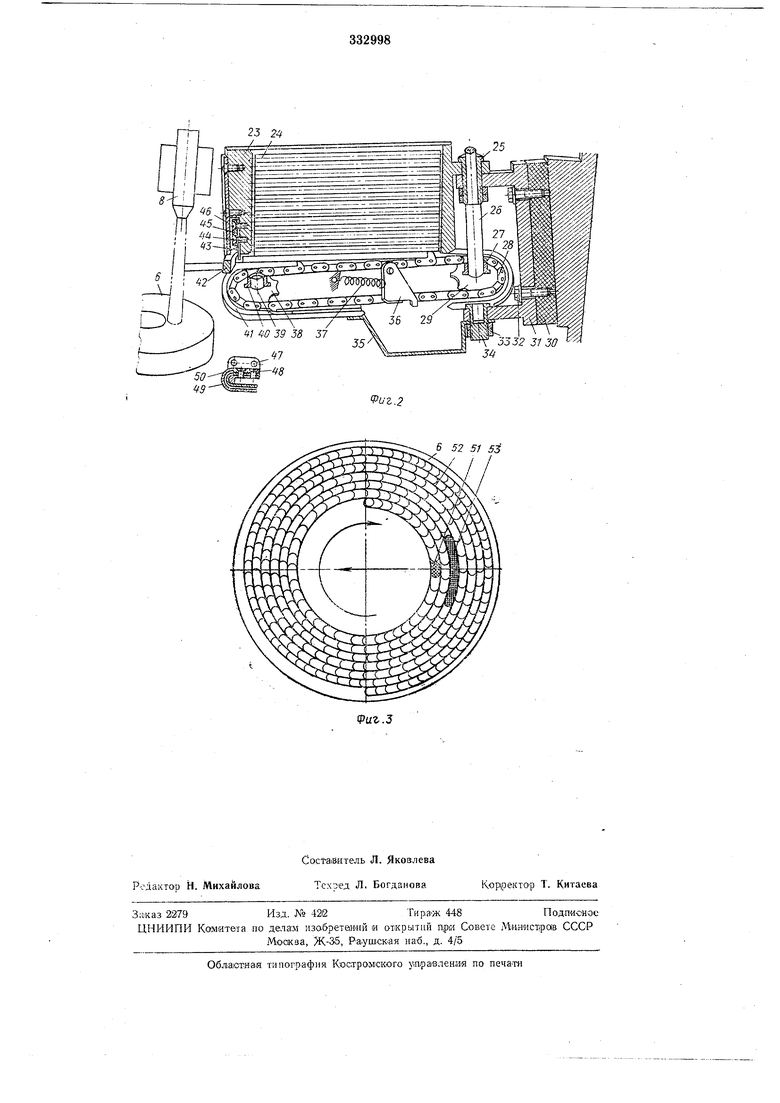

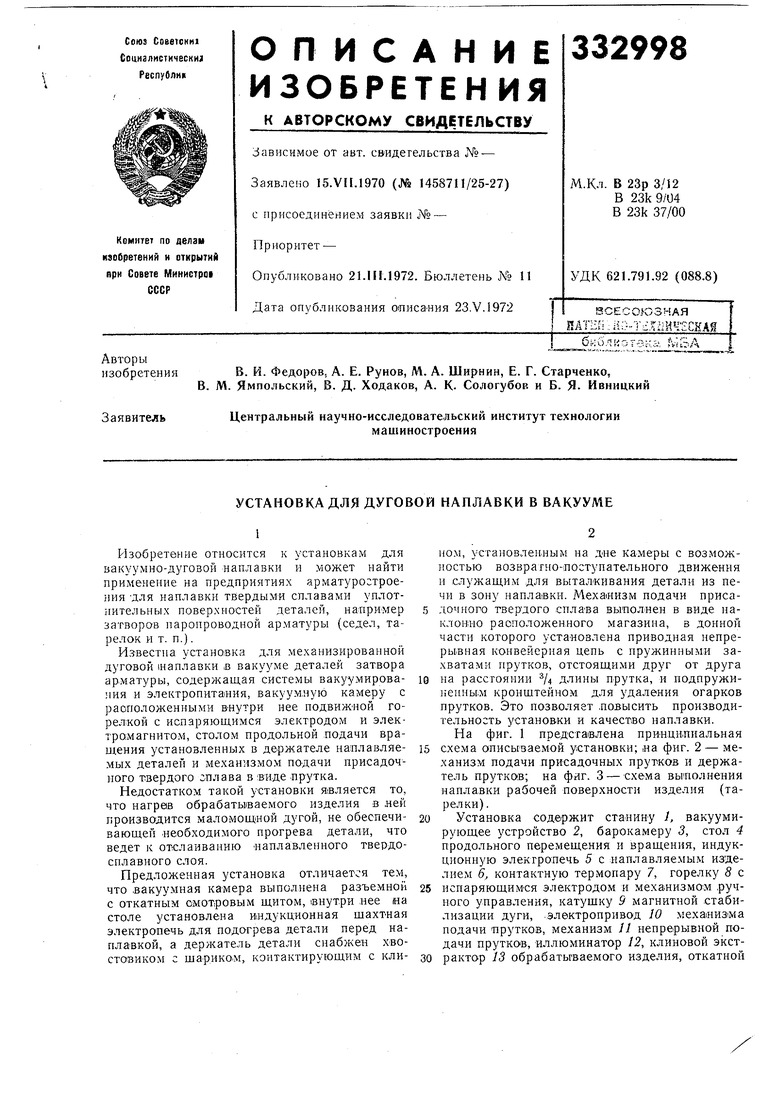

схема описываемой установки; ,на фиг. 2 - механизм подачи присадочных прутков и держатель прутков; на фйг. 3 - схема вьтолнения наплавки рабочей поверхности изделия (тарелки).

Установка содержит станину 1, вакуумирующее устройство 2, барокамеру 3, стол 4 продольного перемещения и вращения, индукционную электропечь 5 с наплавляемым изделием 6, контактную термопару 7, горелку 8 с испаряющимся электродом и механизмом .ручного управления, катущку 9 магнитной стабилизации дуги, .электропривод 10 механиз1ма подачи прутков, механизм 11 непрерывной подачи прутков, иллюминатор 12, клиновой экстщит 4 барокамеры, трансформатор J5 индукционной электропечи, электропривод 16 стола продольной подачи и вращения с .регулятором их соотнощения, ручной привод сканирующего Зстройства 17 стола, два тяговых пневчмоцилиндра 18, ручиой четырехпозиинонный пневмокран 19, пневматический экстрактор 20 обработанного изделия, электрощкаф 21 и откатной манипулятор 22 для смены обрабатываемых изделий. Механизм непрерывной подачи нрисадочных прутков содержит магазин 23, загруженный твердосплавными присадочными п.рутками 24, верхнюю опору 25, приеодиой вал 26, втулку 27, конвейерную цепь 28, ведущую звездочку 29, изолятор 30, стойку 31, болты 32, гайки 33, нижнюю опору 34, бункер 35 для огарков, экстрактор 36, пружииу 37, ведомую звездочку 38, валик 39, втулку 40, нижнюю основу 41, верхнюю основу 42, плоскую пружину 43, .винты 44, накладку 45, экран 46 и держатель прутков, состоящий из профильного звена 47, винтов 48, плоской пружины 49 и вспомогательной .пружины 50. Изделие 6 весом до 32 кг (см. фиг. 1) захватывают в самозажимные клещи манилулятора 22, имеющего контргрузовой полиспаст, поднимают и перемещают выще щита 14 барокамеры при ее раскрытии и опускают в гнездо деталеприемника стола 4 при выдвинутом экэкстрактором 20 в высщее положение щтоке деталеприемника. После этого замок клещей манипулятора раскрывают, а манипулятор откатывают в .край:нее правое положение. Производят загрузку напла1вочны. прутков в магазин механизма 11, последовательными поворотами рукоятки пневмокрана 19 открывают доступ сжатого воздуха в камеры пнев.моцилиндров. П-ри это.м порщень экстрактора 20 втягивается внутрь его цилиндра, а освобожденное от оноры изделие 6 с деталеприемником под действием собственного веса опускается в щахгу электропечи 5. Затем порщни обоих пневмоцилиндров 18 втягиваются внут.рь их, подкатывая тележ-ку со щитом 14 барокамеры, и, прижимая его усилием до 1600 кг к торцевому окну барокамеры 3, герметизируют уплотнения этого соединения. При этом магазин механизма // подачи прутков, щармрно связанный со щитом, поворачивается в барокамере и устанавливается в рабочее положе пне Вручную поворачивают рычаг контактной термопары7, доводя ее головку до касания с изделием. Включают форвакуумный насос ва куумирующего устройства 2 и электропечь , производящую нагрев изделия 6. По достижении разрежения атмосферы в барокамере 10- мм рт. ст. автоматически вкпючается бустера1ый насос высоковакуумного агрегата и барокамера 3 вакуумируется до давления 10 мм рт. ст. По достиже нии изделием заданной температуры нагрева электропечь 5 а1втоматическн выключается. Контактную термопару 7 вручную выводят нз контакта с нзделием 6, а изделие выдвигают из шахгы печи 5 с помощью экстрактора 13. К наплавляемой поверхности из делия вручную подводят горелку 8, возбуждают дугу и растягивают ее до заданной длины. Горение дуги стабилизируется магнитным полем катущки 9. Включают электроприводы 10 и 16 механизма 41 подачи ц.рутков и движения стола 4. Дуга (см. фиг. 3) зажигается на краю изделия в. Поверхность изделия под анодным пятном 51 расплавляется, и образуется сварочная ванна, перемещающаяся по спирали на изделии .при его вращении и продольном перемещении. Пз дуги на изделие капает расплав присадочного материала, образующий наплавочный валик 52. По достижении заданного градиента наплавки подача присадочного материала под дугу автоматически прекращается, происходит реверс стола, а сварочная ванна анодного пятна дуги разворачивается по изделию в обратном иаправлении, переплавляя и сглаживая на изделии наплавоч1Нэ1е ваПрисадочлые прутки 24 (см. фиг. 2) подаются под дугу из магазина 23 с .помощью конвейерной цепи 28, приводимой в движение звездочкой 29 и валом 26. Непрерывность подачи прутков достигается за счет того, что расстояние между пружинными захватами пруткодержателей цепи 28 составляет Д длины прутк а ка, а также за счет оптимального наклона днища магазина к горизонтали и мгновенного вывода из-под дуги остатка прутка (огарка) с длинной, равной Л первоначальной длины нрутка, по достижении передним концом дуги следу ощего прутка, подающегося конвейерам. Захват прутка 24 из магазина осуществляется с помощью пружинных пруткодержателей при упоре прутка в плоскую пружину 43. При этом задний конец прутка зажимается пружиной 49 пруткодержателя. Для ликвидации вибраций Прутков под дугой предусмотрено пружинное поджатие прутка к поверхности нижией основы 41. Быстрый вывод огарка из-под дуги происходит за счет позорота .пруткодержателя цепи 28 на звездочке 38. Невыпадение огарка при это.м достигается за счет ограничения свободы его передвижния щелью между основами 41 и 42. Удаление огарка в бункер 35 из пруткодержателя осуществляется с помощью пружинного экстрактора 36. За ходом наплавки наблюдают в иллюминатор 12. По окончании наплавочных работ электропривод 10 механизма 11 непрерывной подачи прутков автоматически отключается и включается обратный ход электропривода 16 продольной подачи и вращения стола. При . это:М производится вторичный переплав валиков и сглаживание поверхности наплавленного слоя. По окончании цикла питание электропривода 16 продольной подачи и вращения стола 4 горелки 8 и катущки 9 .магнитной поддержки и насосов вакуумирующего устройства 2 авто.матически отключаются. Дуга гасится, вакуумные затворы автоматически закрываются, после чего вручную открывают край латекате.ля и развакуум-ируют барокамеру 3. Последовательным поворотом рукоятки пневмокрана 19 впускают сжатый воздух в толкающие пневмоцилиндры 18, производящие откат тележки со щитом 14 в крайнее правое положение, и в цилиндр пнезмоэюстрактора 20, подъем штока которого выводит изделие 6 из щахты индукционной нагревательной электропечи 5. Подкатив манипулятор 22, захватывают горячее изделие 6 самозажимными клещами, вынимают его из деталеприем«ика стола 4, поднимают и транспортируют за пределы щита 14 барокамеры. Готовые изделия складываются в кассеты. Новая заготовка изделия 6 манипулятором 22 монтируется в деталеприемник стола 4, после чего манипулятор выводится из рабочей зоны.

Обратным поворотом пневмокрана 19 при опускании щтока порщня пневмоэ-кстрактора 20 осуществляется спуск изделия 6 в шахту печи 5, подкат тяговыми пневмоцилиндрами 18 тележки щита 14 и прижатие щита к барокамере.

Выбором оптимального соотношения скорости вращения и продольного перемещения стола и скорости подачи присадочного прутка при определенном режиме наплавки (сварочного тока, напряжения и индуктиганости) достигается получение ра(вномерного наплавле нного слоя твердых износостойких материалов на поверхности изделия. При нарушении правильного режима и оптимальных условий наплавки ВОЗМОЖ1НО возникновение различного рода дефектов 53, например пропуска валка, образования поры, трещины и т. п. Эти дефекты наплавки (см. фиг. 3) могут быть исправлены в ходе процесса с помощью ручного привода сканирующего устройства 17 без отключения управляющих автоматогз. Устройство 17 2 3

позволяет выставить дефектную зону изделия под дугу горелки 5 для повторного на-плавления. При работе установки для вакуу.мно-дуговой наплавки внутренний экстрактор 13 используют в двух случаях: при перемонтаже установки на другой тип обрабатьшаемых изделий и при желании повысить к. п. д. электропечи 5.

Предмет изобретения

Установка для дуговой иаплавки в вакууме уплотнительных поверхностей деталей твердыми сплавами, содержащая системы вакуумировання и электропитания, вакуум1ную камеру с расположенными внутри нее подвижной горелкой с испаряющимся электродом и электромагнитом, столом продольной подачи и вращения установленных в держателе наплавляемых деталей и (механизмом подачи присадочного твердого сплава в виде прутков, отличающаяся тем, что, с целью повышения производительности и качества наплавки, вакуу.м,ная камера выполнена разъемной с откатным смотровым щитом, внутри камеры на столе установлена индукционная щахтная электропечь для подогрева детали перед паплавкой, а держатель детали снабжен хвостовиком с шариком, контактирующим с клином, установленным иа дне камеры с возможностью возвратно-лоступательного движения и служащим для выталкивания детали из печи в зоиу наплавки, при этом механизм подачи присадочного твердого сплава выполнен в виде наклонно расположенного магазина, в донной части которого установлена приводная непрерывная конвейерная цепь с пружинными захватами прутков, отстоящими друг от друга иа расстояние /4 прутка, и подпружиненным кронштейном для удаления огарков прутков. 569

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для НАПЛАВКИ | 1972 |

|

SU326033A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ИНДУКЦИОННО- ФЛЮСОВОЙ НАПЛАВКИ | 1971 |

|

SU291773A1 |

| СПОСОБ РЕМОНТА КОНТАКТНОЙ ПОВЕРХНОСТИ БАНДАЖНОЙ ПОЛКИ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ | 2001 |

|

RU2179915C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2104135C1 |

| Горелка для сварки и наплавки в вакууме | 1977 |

|

SU642106A2 |

| СПОСОБ НАПЛАВКИ ТРЕНИЕМ | 1993 |

|

RU2041780C1 |

| УСТРОЙСТВО для НАПЛАВКИ | 1972 |

|

SU324110A1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| СТАНОК-АВТОМАТ ДЛЯ НАПЛАВКИ ПОЯСКОВ ПА ТРУБНЫЕЗАГОТОВКИ | 1968 |

|

SU231687A1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ С ИСПОЛЬЗОВАНИЕМ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2020 |

|

RU2742408C1 |

Авторы

Даты

1972-01-01—Публикация