Изобретение относится к нефтегазовой промышленности, а именно к вскрытию 1ласта.

Цель изобретения - повышение эффективности перфорации за счет предотвращения заклинивания и разрушения инструмента и снижения энергетических затрат.

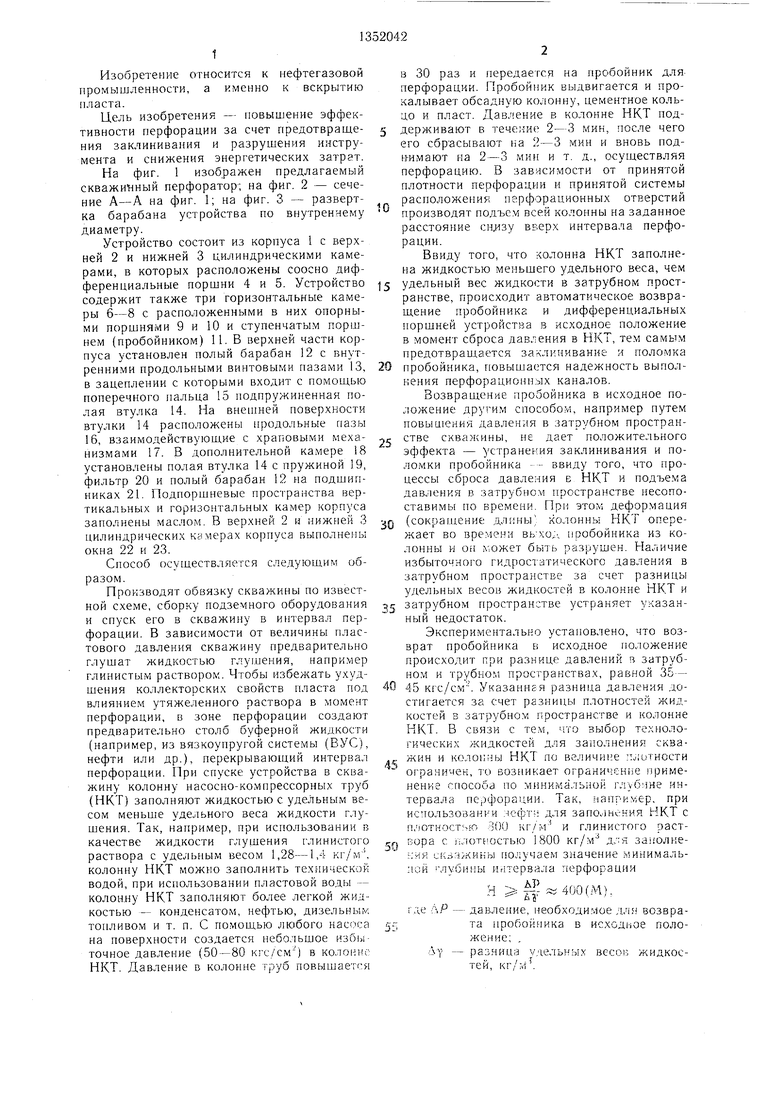

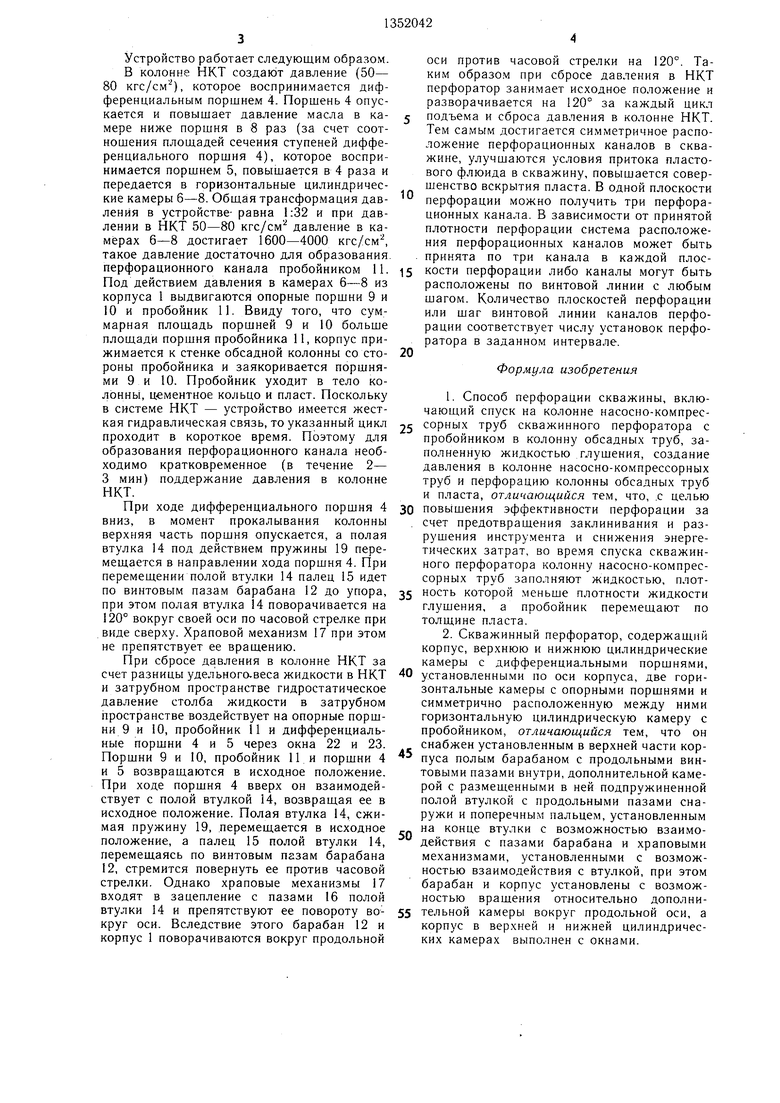

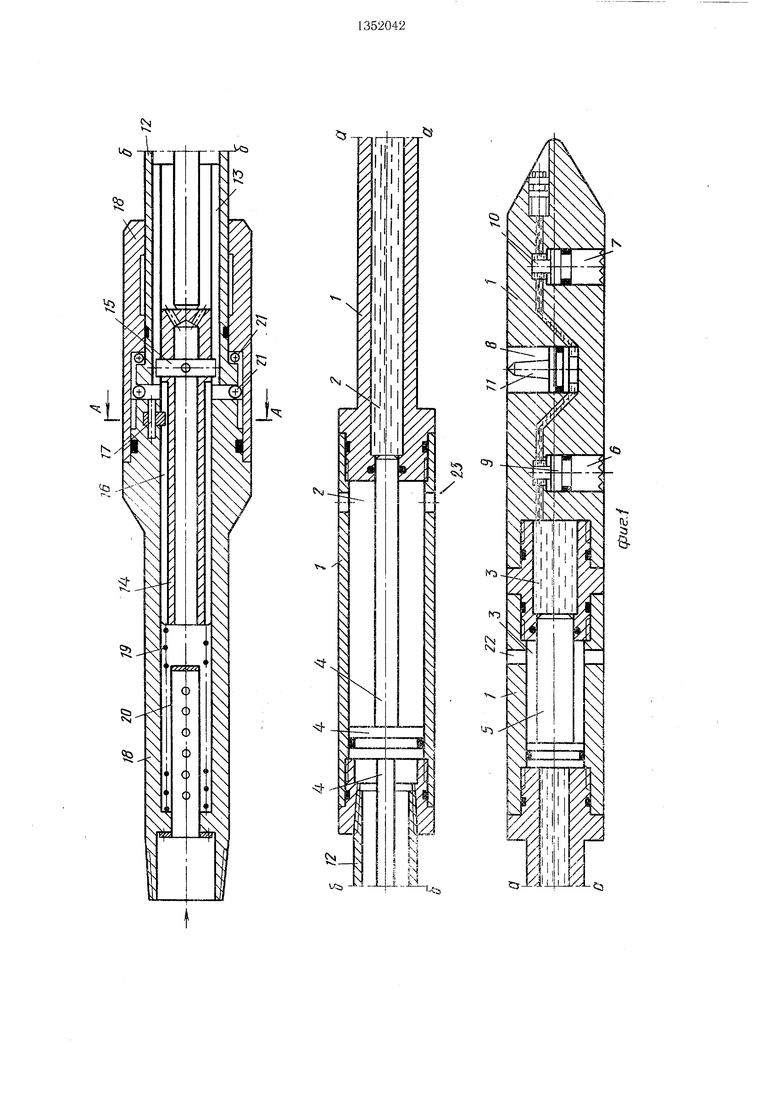

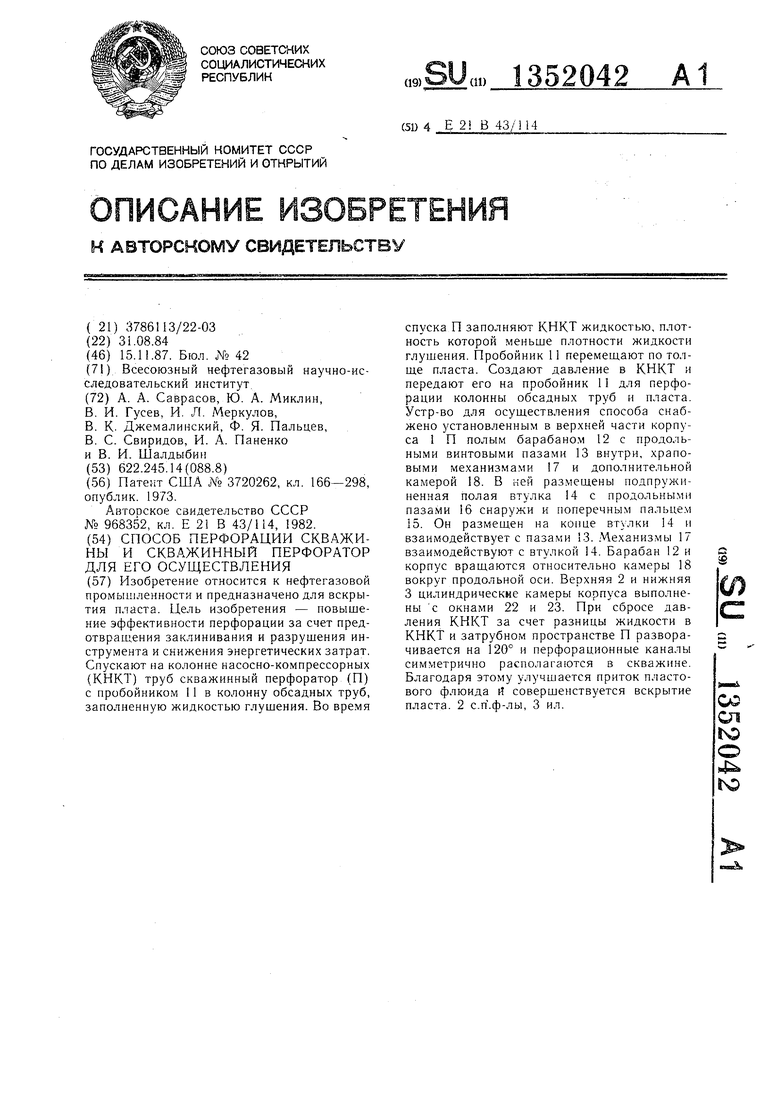

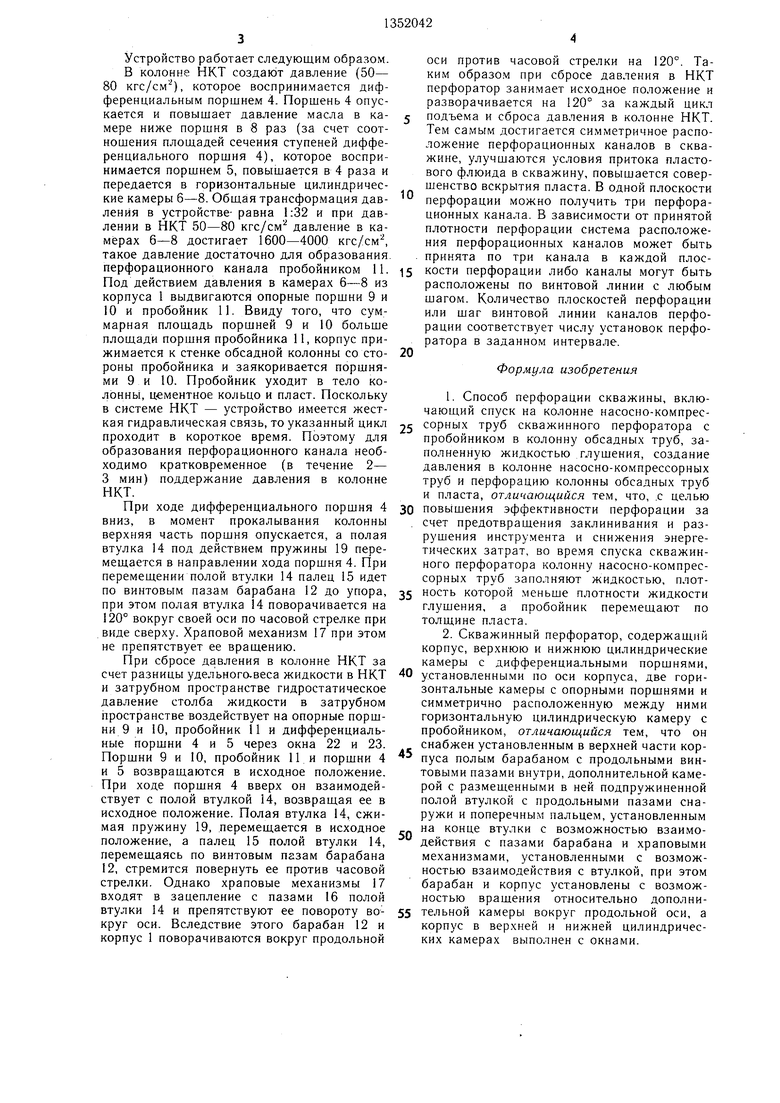

На фиг. 1 изображен предлагаемый скважи нный перфоратор; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - развертка барабана устройства по внутреннему диаметру.

Устройство состоит из корпуса 1 с верхней 2 и нижней 3 цилиндрическими камерами, в которых расположены соосно дифференциальные поршни 4 и 5. Устройство содержит также три горизонтальные камеры 6-8 с расположенными в них опорными поршнями 9 и 10 и ступенчатым поршнем (пробойником) 11. В верхней части корпуса установлен полый барабан 12 с внутренними продольными винтовыми пазами 13, в зацеплении с которыми входит с помош,ыо поперечного пальца 15 подпружиненная полая втулка 14. На внешней поверхности втулки 14 расположены продольные пазы 16, взаимодействуюш,ие с храповыми механизмами 17. В дополнительной камере 18 установлены полая втулка 14 с пружиной 19, фильтр 20 и полый барабан 12 на подшипниках 21. Подпоршневые пространства вертикальных и горизонтальных камер корпуса заполнены маслом. В верхней 2 н нижней 3 цилиндрических камерах корпуса выполнены окна 22 и 23.

Способ осушествляется следуюш,им образом.

Производят обвязку скважины по известной схеме, сборку подземного оборудования и спуск его в скважину в интервал перфорации. В зависимости от величины пластового давления скважину предварительно глушат жидкостью глушения, например глинистым раствором. Чтобы избежать ухудшения коллекторских свойств пласта под влиянием утяжеленного раствора в момент перфорации, в зоне перфорации создают предварите.чьно столб буферной жидкости (например, из вязкоупругой системы (БУС), нефти или др.), перекрывающий интервал перфорации. При спуске устройства в скважину колонну насосно-компрессорных труб (ПКТ) заполняют жидкостью с удельным весом меньше удельного веса жидкости глушения. Так, например, при использовании в качестве жидкости глущения г линистого раствора с удельным весом 1,28-1,4 кг/м , колонну НКТ можно заполнить технической водой, при использовании пластовой ъо.ы - колон-ну НКТ заполняют более легкой жидкостью - конденсатом, нефтью, дизельным топливом и т. п. С по.мощью любого на поверхности создается небольшое избь точное давление (50-80 кгс/см ) в КОЛОР.НО НКТ. Давление в колонне труб повышается

0

5

0

5

0

5

в 30 раз и передается на пробойник для перфорации. Пробойник выдвигается и прокалывает обсадную колонну, цементное кольцо и пласт. Давление в колонне НКТ поддерживают в течение 2-3 мин, после чего его сбр асывают на 2-3 мин и вновь поднимают на 2-3 мин и т. д., осуществляя перфорацию. В зависимости от принятой плотности перфорации и принятой системы расположения перфорационных отверстий производят подъем всей колонны на заданное расстояние вверх интервала перфорации.

Ввиду того, что колонна НКТ заполнена жидкостью меньшего удельного веса, чем удельный вес жидкости в затрубном пространстве, происходит автоматическое возвращение пробойника и дифференциальных поршней устройства в исходное положение в момент сброса дав. в НКТ, тем самым предотвраихается заклинивание и поломка пробойника, повь шается надежность выполнения перфорационных каналов.

Возвращение пробойника в исходное положение другим способом, например путем повышения давления в затрубном пространстве скважины, не дает положительного эффекта - устранения заклинивания и поломки пробойника - ввиду того, что процессы сброса давления в НКТ и подъема давления в затрубном пространстве несопоставимы по времени. При этом деформация (сокращение длины) колонны НКТ опережает во времени вь хо;; пробойника из колонны и Oil л .ожет быть разрушен. Наличие избыточного гидростатического давления в затрубном пространстве за счет разницы удельных весов жидкостей в колонне НКТ и затрубном пространстве устраняет указанный недостаток.

Экспериментально установлено, что возврат пробойника в исходное положение происходит при разнице давлений п затруб- ном и трубно.м пространствах, равной 35- 45 кгс/см. Указаннгя разница давления достигается за счет разницы плотностей жидкостей в затрубном пространстве и колонне НКТ. В связи с тем, что выбор технологических жидкостей для заполнения скважин и колонны НКТ по величир.е :литиостн ограничен, то возникает ограни1.;енпе применение способа по минимальной гл б:ше интервала перфорации. Так, например, при использовании для запо/ж тния НКТ с n. iOTHOCTs.fo 300 кг/м и глинистого раст- с ):лотностью 1800 кг/м д.ля за1голне;;ия скза/кины получаем значение мииималь- пой лубипы интервала перфорации

А

U1

Ч

400 (М),

А Р --

давление, необходимое для возврата пробойника в исходное положение;

- разница ;1ельнь х весо)-; жидкостей, кг/м

Устройство работает следующим образом.

В колонне НКТ создают давление (50- 80 кгс/см), которое воспринимается дифференциальным поршнем 4. Поршень 4 опускается и повышает давление масла в камере ниже поршня в 8 раз (за счет соотношения плош,адей сечения ступеней дифференциального поршня 4), которое воспринимается поршнем 5, повышается в 4 раза и передается в горизонтальные цилиндрические камеры 6-8. Общая трансформация давления в устройстве- равна 1:32 и при давлении в НКТ 50-80 кгс/см давление в камерах 6-8 достигает 1600-4000 кгс/см, такое давление достаточно для образования, перфорационного канала пробойником 11. Под действием давления в камерах 6-8 из корпуса 1 выдвигаются опорные поршни 9 и 10 и пробойник 11. Ввиду того, что суммарная площадь поршней 9 и 10 больше площади поршня пробойника 11, корпус прижимается к стенке обсадной колонны со стороны пробойника и заякоривается поршнями 9 и 10. Пробойник уходит в тело колонны, цементное кольцо и пласт. Поскольку в системе НКТ - устройство имеется жесткая гидравлическая связь, то указанный цикл проходит в короткое время. Поэтому для образования перфорационного канала необходимо кратковременное (в течение 2- 3 мин) поддержание давления в колонне НКТ.

При ходе дифференциального поршня 4 вниз, в момент прокалывания колонны верхняя часть поршня опускается, а полая втулка 14 под действием пружины 19 перемещается в направлении хода поршня 4. При перемещении полой втулки 14 палец 15 идет по винтовым пазам барабана 12 до упора, при этом полая втулка 14 поворачивается на 120° вокруг своей оси по часовой стрелке при виде сверху. Храповой механизм 17 при этом не препятствует ее вращению.

При сбросе давления в колонне НКТ за счет разницы удельногавеса жидкости в НКТ и затрубном пространстве гидростатическое давление столба жидкости в затрубном пространстве воздействует на опорные порщ- ни 9 и 10, пробойник 11 и дифференциальные поршни 4 и 5 через окна 22 и 23. Поршни 9 и 10, пробойник 11 и поршни 4 и 5 возвращаются в исходное положение. При ходе поршня 4 вверх он взаимодействует с полой втулкой 14, возвращая ее в исходное положение. Полая втулка 14, сжимая пружину 19, перемещается в исходное положение, а палец 15 полой втулки 14, перемещаясь по винтовым пазам барабана 12, стремится повернуть ее против часовой стрелки. Однако храповые механизмы 17 входят в зацепление с пазами 16 полой втулки 14 и препятствуют ее повороту вокруг оси. Вследствие этого барабан 12 и корпус 1 поворачиваются вокруг продольной

0

0

5

0

5

0

5

0

5

оси против часовой стрелки на 120°. Таким образом при сбросе давления в НКТ перфоратор зани.мает исходное положение и разворачивается на 120° за каждый цикл подъема и сброса давления в колонне НКТ. Тем самым достигается симметричное расположение перфорационных каналов в скважине, улучшаются условия притока пластового флюида в скважину, повышается совершенство вскрытия пласта. В одной плоскости перфорации можно получить три перфорационных канала. В зависимости от принятой плотности перфорации система расположения перфорационных каналов может быть принята по три канала в каждой плоскости перфорации либо каналы могут быть расположены по винтовой линии с любым шагом. Количество плоскостей перфорации или шаг винтовой линии каналов перфорации соответствует числу установок перфоратора в заданном интервале.

Формула изобретения

. Способ перфорации скважины, включающий спуск на колонне насосно-компрес- сорных труб скважинного перфоратора с пробойником в колонну обсадных труб, заполненную жидкостью глущения, создание давления в колонне насосно-компрессорных труб и перфорацию колонны обсадных труб и пласта, отличающийся тем, что, .с целью повЫщения эффективности перфорации за счет предотвращения заклинивания и разрушения инструмента и снижения энергетических затрат, во время спуска скважинного перфоратора колонну насосно-компрессорных труб заполняют жидкостью, плотность которой меньше плотности жидкости глущения, а пробойник перемещают по толщине пласта.

2. Скважинный перфоратор, содержащий корпус, верхнюю и нижнюю цилиндрические камеры с дифференциальными поршнями, установленными по оси корпуса, две горизонтальные камеры с опорными поршнями и симметрично расположенную между ними горизонтальную цилиндрическую камеру с пробойником, отличающийся тем, что он снабжен установленным в верхней части корпуса полым барабаном с продольными винтовыми пазами внутри, дополнительной камерой с размещенными в ней подпружиненной полой втулкой с продольными пазами снаружи и поперечным пальцем, установленным на конце втулки с возможностью взаимодействия с пазами барабана и храповыми механизмами, установленными с возможностью взаимодействия с втулкой, при этом барабан и корпус установлены с возможностью вращения относительно дополнительной камеры вокруг продольной оси, а корпус в верхней и нижней цилиндрических камерах выполнен с окнами.

(41

-.

ч

О

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ ГЛУБОКОГО ПРОНИКНОВЕНИЯ В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 2009 |

|

RU2403380C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОПЕСКОСТРУЙНОЙ ПЕРФОРАЦИИ СКВАЖИН | 2007 |

|

RU2357071C1 |

| ГИДРАВЛИЧЕСКИЙ ЗОНДОВЫЙ ПЕРФОРАТОР | 2013 |

|

RU2550709C2 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ | 2004 |

|

RU2278961C2 |

| Устройство для перфорации обсаженной скважины | 1978 |

|

SU883350A1 |

| ПЕРФОРАТОР МЕХАНИЧЕСКИЙ ДЛЯ СВЕРЛЕНИЯ СТЕНОК СКВАЖИНЫ, ОБСАЖЕННОЙ ТРУБАМИ (ВАРИАНТЫ) | 1995 |

|

RU2109931C1 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ | 1998 |

|

RU2137915C1 |

| СПОСОБ ВТОРИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА С ФОРМИРОВАНИЕМ СИСТЕМЫ ИЗ ПРОТЯЖЕННЫХ ДРЕНАЖНЫХ КАНАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2457318C2 |

| ГИДРОМЕХАНИЧЕСКИЙ ПЕРФОРАТОР | 2013 |

|

RU2533514C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИНЫ И ПЕРФОРАТОР ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 1998 |

|

RU2126496C1 |

Изобретение относится к нефтегазовой промышленности и предназначено для вскрытия нласта. Цель изобретения - повышение эффективности перфорации за счет предотвращения заклинивания и разрушения инструмента и снижения энергетических затрат. Спускают на колонне насосно-компрессорных (КНКТ) труб скважинный перфоратор (П) с пробойником 11 в колонну обсадных труб, заполненную жидкостью глушения. Во время спуска П заполняют КНКТ жидкостью, плотность которой меньше плотности жидкости глушения. Пробойник 11 перемешают по толще пласта. Создают давление в КНКТ и передают его на пробойник 11 для перфорации колонны обсадных труб и пласта. Устр-во для осуществления способа снабжено установленным в верхней части корпуса 1 П полым барабано.м 12 с продольными винтовыми пазами 13 внутри, храповыми механизмами 17 и дополнительной камерой 18. В ней размещены подпружиненная полая втулка 14 с продольными паза.ми 16 снаружи и поперечным пальцем 15. Он размещен на конце втулки 14 и взаимодействует с пазами 3. Механизмы 17 взаимодействуют с втулкой 14. Барабан 12 и корпус вращаются относительно камеры 18 вокруг продольной оси. Верхняя 2 и нижняя 3 цилиндрические камеры корпуса выполнены с окнами 22 и 23. При сбросе давления КНКТ за счет разницы жидкости в КНКТ и затрубном пространстве П разворачивается на 120° и перфорационные каналы симметрично располагаются в скважине. Благодаря этому улучшается приток пластового флюида Л совершенствуется вскрытие пласта. 2 с.п .ф-лы, 3 ил. S СО 01 Ю .4 го

,.

фиг.г

/5

- Хд fra/76qcf -

фааЗ

| Патент США Л ь 3720262, кл | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Перфоратор | 1981 |

|

SU968352A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-11-15—Публикация

1984-08-31—Подача