1 1353565

Изобретение относится к литейному производству, в частности к способам изготовления керамических оболочек по выплавляемым, выжигаемым или растворяемым моделям.5

Цель изобретения - улучшение качества литья за счет повышения прочности оболочек на сжатие и на изгиб, а также уменьшения коэффициента термического расширения оболочек и уст- JO ранения .линейной усадки.

Для получения оболочек используют суспензию, состоящую из 50-70 мас.%« тонкоизмельченного тридимита и/или кристобалита, удельной поверхностью 4000-8000 с содержанием оксида натрия и/или калия 2,0-6,0 мас.% и 30-50 мас.% воды, а в качестве обсы- почного материала используют тонкоПри использовании в суспензии дисперсность ТК должна находиться в пределах 4000-8000 ,а содержание в нем оксида натрия и/или калия 2,0- 6,0 мас.%. Дисперсность ТК ниже 4000 приводит к снижению прочности оболочки как в сыром, так и в сухом (прокаленном) состояниях, а при использовании материала с дисперсностью выше 8000 не наблюдается дальнейшего улучшения прочностных характеристик керамической оболочки и чистоты поверхности отливок.

При содержании и/или в связующем меньше 2,0 мас.% прочность оболочковых форм не удовлетворяет требованиям производства, а при содержании выше 6,0 мас.% ухудшается

измельченный тридимит и/или кристоба-- 0 термостойкость оболочек. При дисперс- лит. удельной поверхностью 20025

ности материала ТК менее 2000 и при содержании и/или KjG от 0,5 до 1,0 мас.% его используют для обсыпки (вместо кварцевого песка) модельного блока с нанесенным на него слоем суспензии.

Суспензию приготовляют путем смешивания пылевидного ТК с водой или путем предварительного затворения ТК расчетным количеством воды с последующим его мокрым помолом.

Способ осуществляется следующим v образом.

Вначале приготавливают суспензию . 35 и помещают в специальный бак. Модельный блок 2-3 раза погружают в бак с суспензией,, поворачивая его вокруг оси на 45-60 , выдерживают 2-3 с и сразу же производят на специальном

30

с содержанием оксида натрия и/или калия 0,5-1,0 мас.%.

Тонкоизмельченньй тридимит и/или кристобалит получают путем обжига в течение 1,5-2,0 ч кварцевого песка в присутствии карбонатов натрия и/или калия, например технической соды,при температуре порядка 1300 С. При этом для получения материала на основе тридимита требуется более длительный обжиг и соответственно более высокие энергозатраты, чем для получения материала на основе кристобалита.

Получаемый щелочно-кремнеземньш ингредиент с кремнеземным модулем 40- 50 подвергают измельчению и дроблению до получения дисперсного порошка. Так как прочность контактных точечных связей между частицами спекшейся мае- 40 пескосыпе обсыпку сухим ТК дисперсен сравнительно невелика, ее дробле- ностью 200-2000- . Полученньш нив и помол не вызывает больших труд- слой проходит тепловую сушку. Таким ностей.же способом наносят еще три слоя.

Полученный таким образом тонкоиз- Условная вязкость суспензии по мельченный порошок при затворении его 45 ВЗ-4 для первого слоя 35-40 с, а для водой приобретает связующие свойства. Это связующее обладает кремнеземистым модулем 16-50, плотностью 2,3- 2,5 г/см , водороднь м показателем рН 10,2-11,6, термостойкостью 1600последующих 25-30 с,

С увеличением количества слоев оболочковой формы дисперсность обсы- почного материала соответственно 50 уменьшается. Например, для каждого последующего слоя она уменьшается на 500 и составляет соответствен1650 С.

В зависимости от дисперсности материала тридимита и/или кристобалита (ТК) и содержания в нем оксида .. натрия и/или калия, он может исполь- зоваться как для приготовления суспензии, так и в качестве обсыпОчного материала.

При использовании в суспензии дисперсность ТК должна находиться в пределах 4000-8000 ,а содержание в нем оксида натрия и/или калия 2,0- 6,0 мас.%. Дисперсность ТК ниже 4000 приводит к снижению прочности оболочки как в сыром, так и в сухом (прокаленном) состояниях, а при использовании материала с дисперсностью выше 8000 не наблюдается дальнейшего улучшения прочностных характеристик керамической оболочки и чистоты поверхности отливок.

При содержании и/или в связующем меньше 2,0 мас.% прочность оболочковых форм не удовлетворяет требованиям производства, а при содержании выше 6,0 мас.% ухудшается

термостойкость оболочек. При дисперс-

термостойкость оболочек. При дисперс-

ности материала ТК менее 2000 и при содержании и/или KjG от 0,5 до 1,0 мас.% его используют для обсыпки (вместо кварцевого песка) модельного блока с нанесенным на него слоем суспензии.

Суспензию приготовляют путем смешивания пылевидного ТК с водой или путем предварительного затворения ТК расчетным количеством воды с последующим его мокрым помолом.

Способ осуществляется следующим v образом.

Вначале приготавливают суспензию . и помещают в специальный бак. Модельный блок 2-3 раза погружают в бак с суспензией,, поворачивая его вокруг оси на 45-60 , выдерживают 2-3 с и сразу же производят на специальном

пескосыпе обсыпку сухим ТК дисперсностью 200-2000- . Полученньш слой проходит тепловую сушку. Таким же способом наносят еще три слоя.

Условная вязкость суспензии по 45 ВЗ-4 для первого слоя 35-40 с, а для

последующих 25-30 с,

С увеличением количества слоев оболочковой формы дисперсность обсы- почного материала соответственно 50 уменьшается. Например, для каждого последующего слоя она уменьшается на 500 и составляет соответственно для 1000 см

2 слоя 1500 , для 3 /г и т.,д.

55

После получения оболочки и удаления модели, например, выплавлением, ее помещают в печь и прокаливают при подают под заливку.

помещают 900-1000 с и

Оболочковые формы заливают сталью. После охлаждения оболочка легко отделяется от металла, а полученные в ней отливки имеют высокое качество поверхности и высокую геометрическую точность.

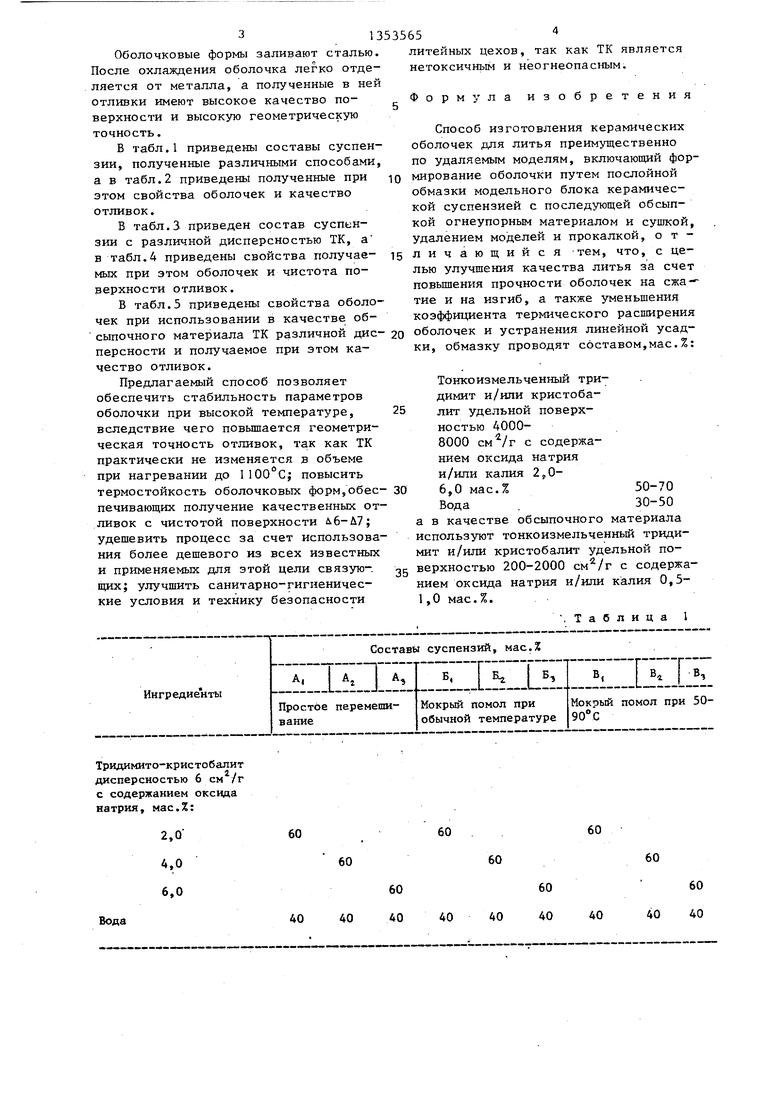

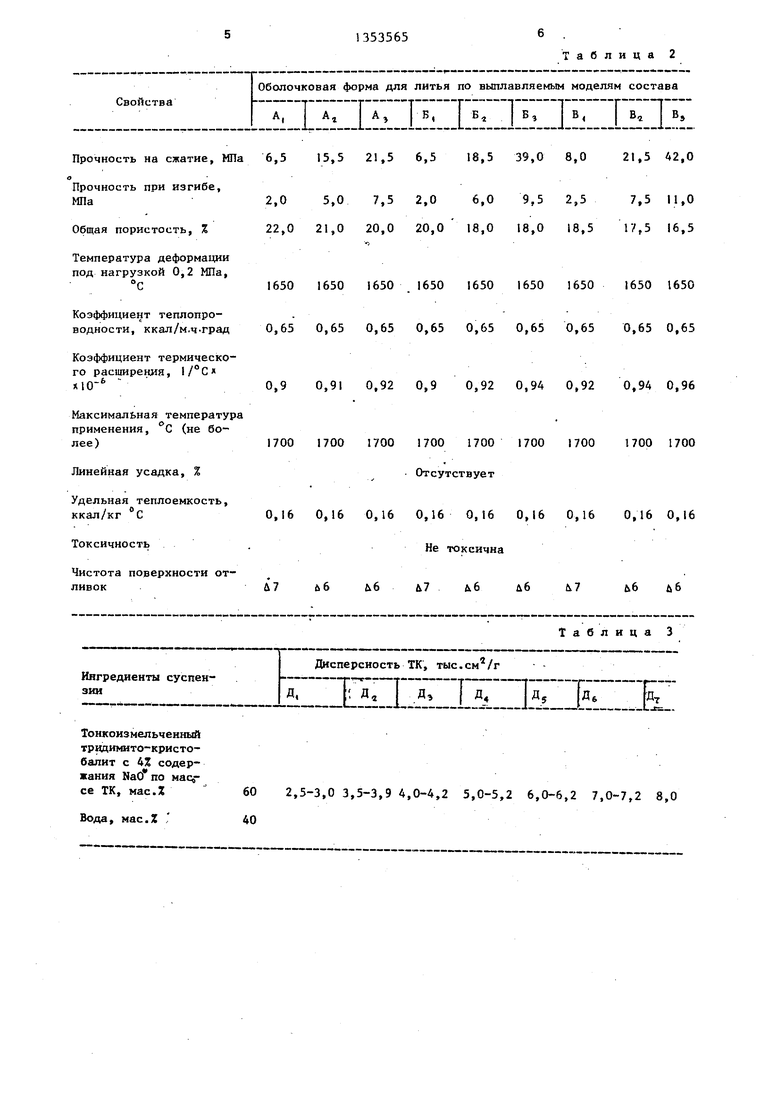

В табл.1 приведены составы суспензии, полученные различными способами, а в табл.2 приведены полученные при этом свойства оболочек и качество отливок.

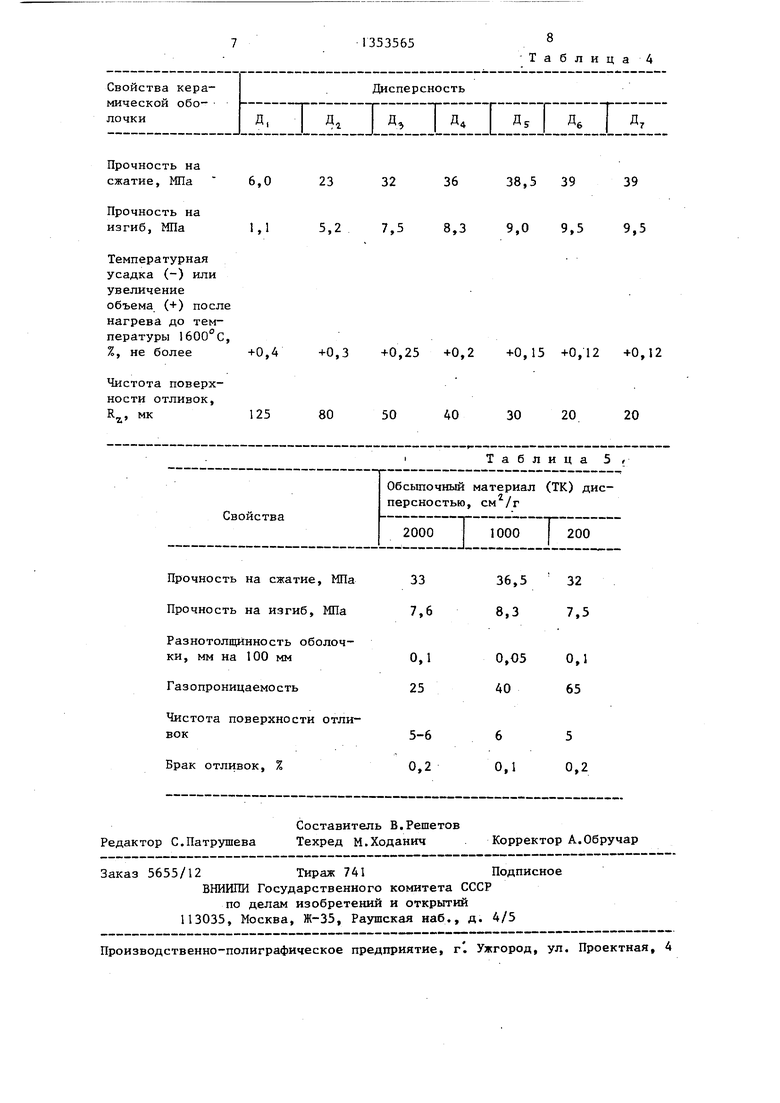

В табл.S приведен состав суспензии с различной дисперсностью ТК, а в табл.4 приведены свойства получаемых при этом оболочек и чистота поверхности отливок.

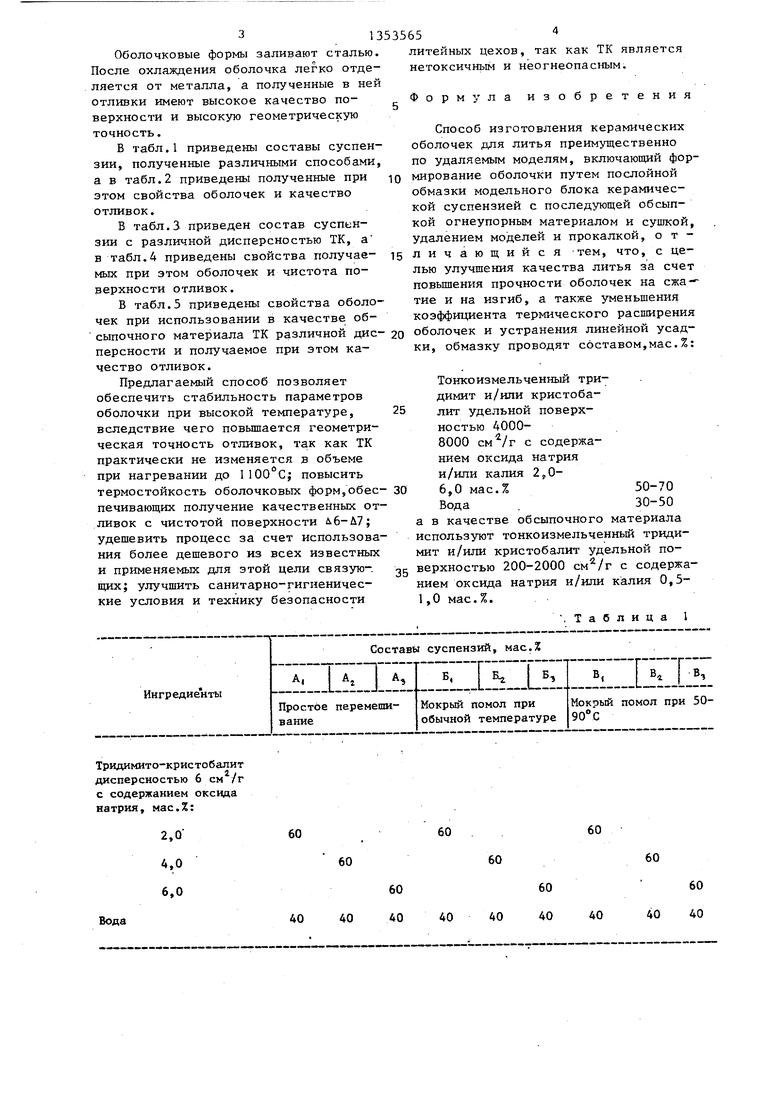

В табл.5 приведены свойства оболочек при использовании в качестве об- сыпочного материала ТК различной дисперсности и получаемое при этом качество отливок.

Предлагаемый способ позволяет обеспечить стабильность параметров оболочки при высокой температуре, вследствие чего повышается геометрическая точность отливок, так как ТК практически не изменяется в объеме при нагревании до 1100°С; повысить термостойкость оболочковых форм,обеспечивающих получение качественных отливок с чистотой поверхности Дб-Л7; удешевить процесс за счет использования более дешевого из всех известных и применяемых для этой цели связую-. щих; улучшить санитарно-гигиенические условия и технику безопасности

60

60

60

40 40 40

литейных цехов, так как ТК является нетоксичныг 1 и неогнеопасным.

Формула изобретения

Способ изготовления керамических оболочек для литья преимущественно по удаляемым моделям, включающий формирование оболочки путем послойной обмазки модельного блока керамической суспензией с последующей обсыпкой огнеупорным материалом и сушкой, удалением моделей и прокалкой, о т личающийся -тем, что, с целью улучшения качества литья за счет повьш1ения прочности оболочек на сжатие и на изгиб, а также уменьшения коэффициента термического расширения

оболочек и устранения линейной усадки, обмазку проводят составом,мае.Z:

Тонкоизмельченный три- димит и/или кристоба- лит удельной поверхностью 4000- 8000 с содержанием оксида натрия и/или калия 2,06,0 мас.%50-70

Вода .30-50

а в качестве обсыпочного материала используют тонкоизмельченный триди- мит и/или кристобалит удельной по- верхностью 200-2000 с содержанием оксида натрия и/или калия 0,5- 1,О мае.%.

.Таблица 1

60

60

60

60

40

40 40 40

60

60 40 40

Прочность на сжатие, МПа 6,5 15,5 21,5 6,5 18,5 39,0 8,0 21,5 42,0

tf Прочность при изгибе,

МПа

Общая пористость, %

Температура деформации под нагрузкой 0,2 МПа, С

Коэффициент теплопроводности, ккал/м.Ч Град

Коэффициент термического расширения, 1/°С хЮМаксимальная температура применения, С (не более)

Линейная усадка, %

Удельная теплоемкость, ккал/кг °С

Токсичность

Чистота поверхности отливок

2,0 5,0 7,52,0 6,0 9,52,57,511,0

22,0 21,0 20,020,0 18,018,018,517,516,5

1650 1650 16501650 16501650165016501650

0,65 0,65 0,650,65 0,650,650,650,650,65

0,9 0,91 0,920,9 0,920,940,920,940,96

1700 1700 Г/001700 17001700170017001700

.Отсутствует

0,16 0,16 0,160,16 0,160,160,160,160,16

Не токсична

U7ЬбЛбЛ7л6д6 7б6й6

Ингредиенты суспензии

Дисперсность ТК, тыс.см /г . БТонкоизмельченныйтридимито-кристо- балит с 4% содержания Macj- се ТК, мас.%

Вода, Mac.Z

60 2,5-3,0 3,5-3,9 4,0-4,2 5,0-5,2 6,0-6,2 7,0-7,2 8,0 40

Таблица 2

Таблица 3

5,27,58,39,0 9,59,5

Прочность на

сжатие, МПа 6,0 23 32 36 38,5 39 39

Прочность на

изгиб, МПа 1,1

Температурная усадка (-) или увеличение объема (+) после нагрева до температуры 1600°С, %, не более

Чистота поверхности отливок, R, мк125 80 50 40 30 20 20

+0,4+0,3 +0,25 +0,2 +0,15 +0,12 +0,12

-Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| Способ изготовления керамических форм | 1989 |

|

SU1692720A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2604281C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2368451C1 |

| Обсыпочный материал для изготовления оболочковых форм по выплавляемым моделям | 1982 |

|

SU1068203A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

Изобретение относится.к литейно- му производству, в частности к способам изготовления керамических оболочек для литья по удаляемым моделям. Цель изобретения - улучшение качества литья за счет повьшения прочности оболочек на сжатие и изгиб, а также уменьшения коэффициента термического расширения оболочек и устранения литейной усадки. Способ включает формирование оболочки из суспензии, состоящей из 50-70 мас.% тонкоизмельченного тридимита и/или кристобалита удельной поверхностью 4000-8000 , с содержанием оксида натрия и/или калия 2,0-6,0 мас.% и 30-50 мас,% воды и обсыпку огнеупорным материалом. В качестве обсыпочного материала используется тонкоизмельченный тридимкт и/или кристобалит удельной, поверхностью 200-2000 с содержанием оксида натрия и/или кадия 0,5-1,0 мас.%. Использование изобретения позволяет стабилизировать параметры оболочки при высокой температуре, что повышает геометрическую точность отливок. Кроме того, при использовании указанного материала улучшаются санитарно- гигиенические условия труда. Качество поверхности изготовленных отливок соответствует 6-7 классу шероховатости. 5 табл. ж (Л 00 СП W сл о: сл

| Степанов Ю.А | |||

| и др | |||

| Специальные виды литья | |||

| М.: Машиностроение, 1970, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Лакеев А.С | |||

| и др | |||

| Прогрессивные способы изготовления точных отливок | |||

| Киев: Техника, 1984, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Литье по выплавляемым моделям./ /Под ред | |||

| Я.И.Шкленника и В.А.Озерова, М.: Машиностроение, 1984, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1987-11-23—Публикация

1985-11-01—Подача