1

(21)4727916/02 (22) 1406.89 (46)23.11.91. Бюл. N443

(71)Одесский политехнический институт

(72)Ю.А. Селиванов и Л.А. Иванова (53)621.74.045(088.8)

(5б)Литье по выплавляемым моделям /Под ред. Я.И. Шкленника и В.Л. Озерова. - М.: Машиностроение. 1984, с. 208-232. Авторское свидетельство СССР № 1353565, кл. В 22 С 9/04, 1987.

(54) СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ

(57) Изобретение относится к способам изготовления литейных керамических форм по удаляемым моделям. Цель изобретения - улучшение качества поверхности отливок за счет повышения газопроницаемости форм и уменьшения их коэффициента термического расширения. Это достигается тем, что форму изготавливают из суспензии состава, мас.%: тонкоизмельченный диатомит удельной поверхности 3000 . . 5000 см2/г с содержанием Na20 (или К20) 2 ... 6 - 25 ... 55; вода 45... 70, а в качестве обсыпочного материала используют природный диатомит с размером частиц 0,25 ... 1.1 мм Сушку форм ведут в электрическом поле сверхвысокой частоты в диапазоне 915 .. 2450 МГц, мощностью 0,5 ... 50 кВт и напряженностью 2 ... 6 кВ/м. Диатомит получают путем обжига в присутствии карбонатов натрия и/или калия при 1250 ... 1300°С с последующим его измельчением до дисперсности 3000 ... 5000 см2/г. При затаорении молотого диатомита он приобретает связующие свойства. Прочность керамики при изгибе - 1.8 ... 9,0 МПа, общая пористость 62 .. 68%, КТР 0,3 ... 0,4 1/°С х 106. газопроницаемость 180 ... 220 ед., чистота поверхности 12 ... 28 мкм. 1 з.п.ф-лы. 2 табл.

ш

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| Способ удаления легкоплавких моделейиз лиТЕйНыХ КЕРАМичЕСКиХ фОРМ | 1979 |

|

SU831325A1 |

| Способ изготовления керамических оболочек | 1985 |

|

SU1353565A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2283721C1 |

| Способ сушки литейных форм | 1979 |

|

SU831352A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ РАВНООСНОГО ЛИТЬЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2641205C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2011 |

|

RU2478453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| Смесь для обсыпки керамических форм | 1981 |

|

SU959886A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

Изобретение относится к литейному производству, в частности к способам изготовления форм по удаляемым моделям.

Цель изобретения -улучшение качества поверхности отливок за счет повышения газопроницаемости форм и уменьшения их коэффициента термического расширения

Сущность способа состоит в применении диатомита для изготовления форм, являющегося одновременно огнеупорным наполнителем и связующим а также энергии сверхвысокой частоты (СВЧ) для их сушки.

Для получения оболочек используют суспензию, состоящую из 25-55 мае %

молотого диатомита удельном поверхно-, стью 3000-5000 см /г с содержанием оксида натрия и/или калия 2,0-6,0 мае % и 45-75 мае % воды, а в качестве обсыпочного материала используют природный (не молотый) диатомит с размером частиц 0,25-1,1 мм

Диатомит для суспензии получают путем обжига в течение т 0,5-0 6 ч природного диатомита а присутствии карбонатов натрия и/или калия, например, технической соды, при 1250-1300°С.

Получаемый щелочно-кремнеземный ингредиент подвергают измельчению и последующему novcny до пол чения порошка дисперсности 3000-5000

145

XI

ND

.™г

При зэтЕЮрении молотого диатомита с 2,0-6,0 мзс.% оксида натрия или калия водой он приобретает связующие свойства. Это связывающее обладает кремнеземистым модулем 20-60, плотностью 1,4-1,6 г/см3, во- дородным показателем рН 9,8-11,2, термостойкостью .

Дисперсность молотого диатомита для приготовления суспензии ниже 3000 см /г приводит к снижению прочности оболочки как в сыром, так и в сухом (прокаленном) состоянии, а при использовании материала с дисперсностью выше 5000 см2/г не наблюдается дальнейшего улучшения прочностных характеристик керамической оболочки и чистоты поверхности отливок.

Суспензию приготавлиэают путем смешивания молотого диатомита с водой или путем предварительного затворения обожженного диатомита расчетным количеством поды с последующим его мокрым помолом. Условная вязкость суспензии, определяемая по времени истечения пробы на вискозиметре ВЗ-4, составляет 35-55 с.

Способ осуществляется следующим об- разом.

Вначале приготавливают суспензию и помещают в специальный бак. Модельный блок 2-3 раза погружают в бак с суспензией, поворачивая его вокруг оси на 45-60°, вы- держивают 2-3 с и производят на пескосы- пе обсыпку природным сухим диатомитом с размером частиц 0,25-1,1 мм, Плотность природного диатомита составляет 500 ... 700 кг/м3.

При общей пористости 70-80% обсыпка в виде пористых пушинок выполняет с од-, ной стороны роль адсорбента, отсасывая жидкую фазу из нанесенного слоя суспензии на поверхность, с другой стороны при- родный диатомит, имея ворсистую форму, выполняет роль армирующего, упрочняющего материала оболо.чки. .

Сушку нанесенной обмазки производят в электрическом пола сверхвысокой частоты 2450 МГц

Целесообразность применения СВЧ- нагрева объясняется тем, что вода, по сравнению с другими жидкостями, обладает наибольшими диэлектрическими потерями и интенсивно поглощает СВЧ-энергию. Применение СВЧ-энеогии позволяет генерировать тепло внутри материала обмазки (обьемная сушка) вместо обычного подведе- ния тепла внутрь обмазки путем теплопроводности, что является основным условием для предупреждения появления внутренних напряжений, вызывающих растрескивание оболочковой формы

Модельные составы, обладая весьма малыми диэлектрическими потерями, практически не генерируют СВЧ-энергию,

Отечественной промышленностью выпускаются СВЧ-установки любой мощности с частотой 915 и 2450 МГц. Последняя предназначена для обработки материалов на небольшую глубину (не более 20-25 мм), в других случаях применяют частоту 915 МГц Используемая мощность СВЧ-установок от 0,5-50 кВт позволяет сушить оболочки для отливок от 50 г до 250 кг.

Оптимальная напряженность электрического поля СВЧ составляет 2-6 кВ/см. При применении напряженности поля меньше 2 кВ/см не обеспечивается снижение влаги в обмазке до 1%. Сушка суспензии электрическим полем СВЧ-напряженно- стью более 6 кВ/см (выше верхнего предела) приводит к высокой скорости парообразования, возникновению давления выше критического ( 30 кПа) и нарушению целостности керамического покрытия.

После нанесения необходимого количества слоев модель удаляют. Парафино-стеа- риновые модели удаляют (вымывают) в перегретой модельной композиции. Более экономичным и приемлемым для оболочковых форм на основе кремнезема является удаление моделей в автоклаве, воздействуя на них перегретым паром. Одновременно с удалением модели идет гидратация кремнезема и упрочнение оболочки. После удаления моделей оболочки прокаливают при 900-950°С и заливают сталью.

Пенополистироловые модели с нанесенными на них слоями оболочками) предварительно перед заливкой выжигаются.

После заливки и охлаждения оболочка легко отделяется от металла, а полученные в ней отливки имеют высокое качество поверхности и высокую геометрическую точность.

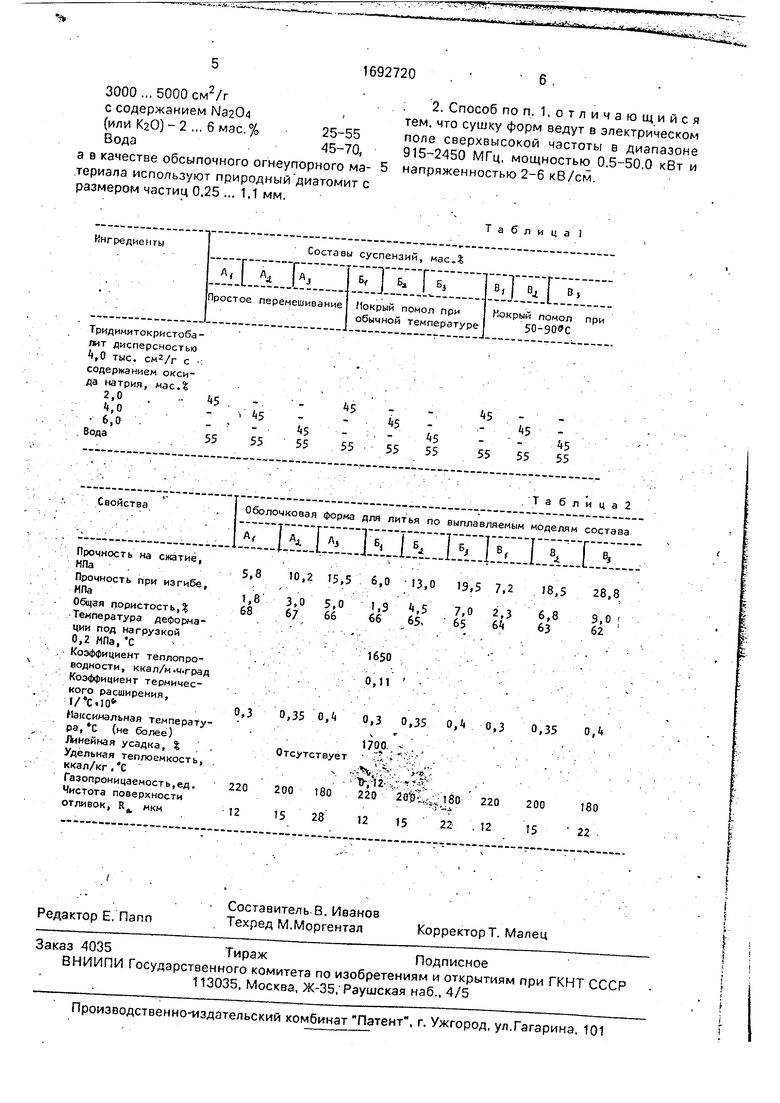

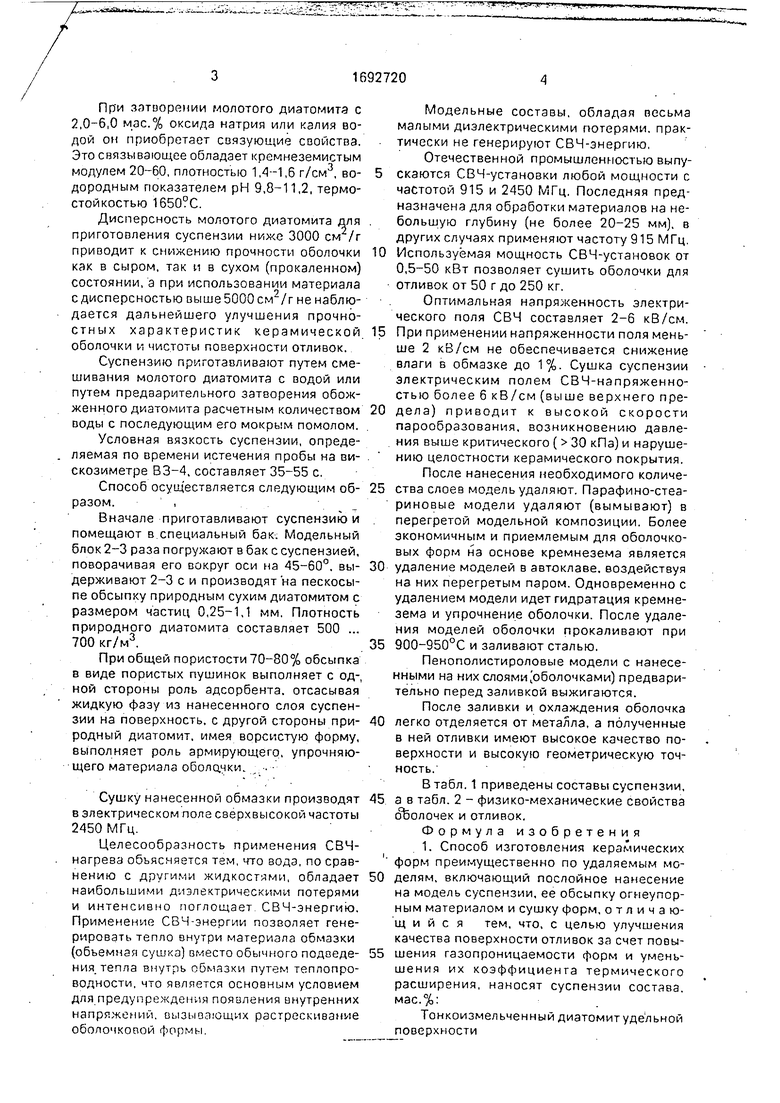

В табл. 1 приведены составы суспензии, а в табл. 2 - физико-механические свойства оболочек и отливок.

Формула изобретения

Тонкоизмельченный диатомит удельной поверхности

с содержанием К1а2См

(или КаО)- 2 .,, б мас.%25-55

Вода45-70,

а в качестве обсыпочного огнеупорного ма- 5 напряженностью 2-6 кВ/см териала используют природный диатомит с размером частиц 0,25 ... 1.1 мм.

Таблица 1

Тридимитокристоба- лит дисперсностью 4,0 тыс. см2/г с содержанием оксида натрия, мас.Ј

1692720

Авторы

Даты

1991-11-23—Публикация

1989-06-14—Подача