Изобретение относится к области хранения и транспортирования сыпучих материалов, преимущественно зерна, а именно к аэродинамическому днищу хранилищ сыпучих материалов.

Цель изобретения - снижение энергозатрат при полной выгрузке сыпучего материала.

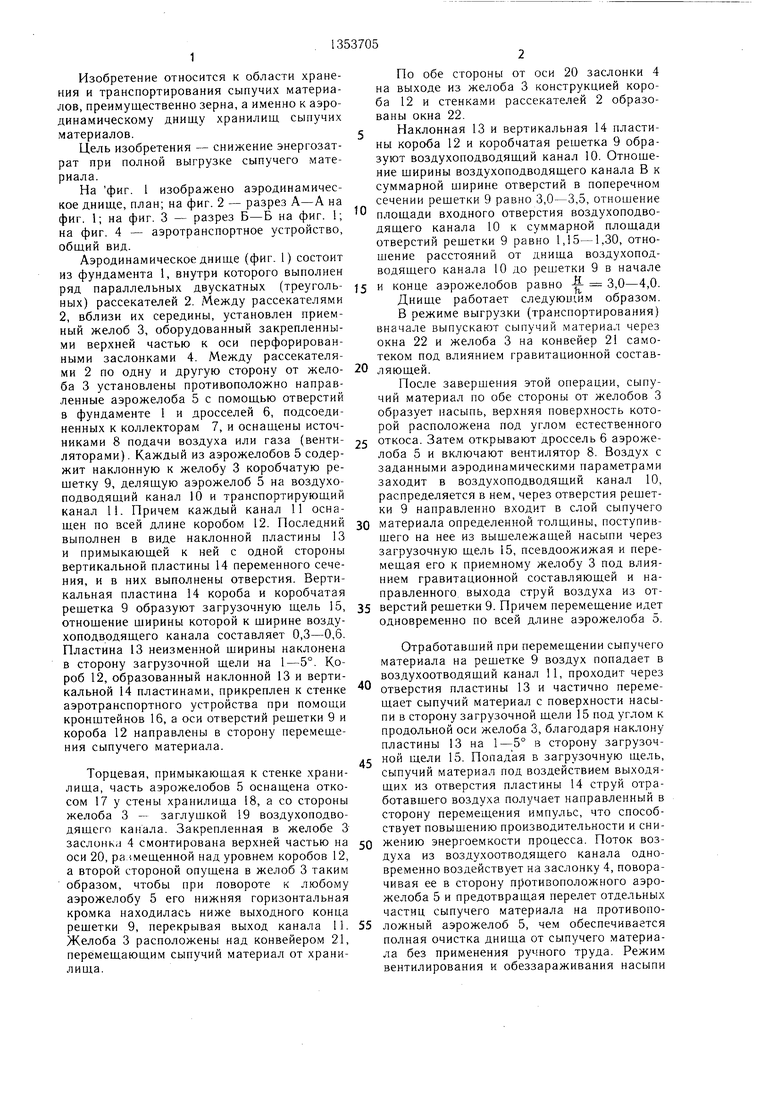

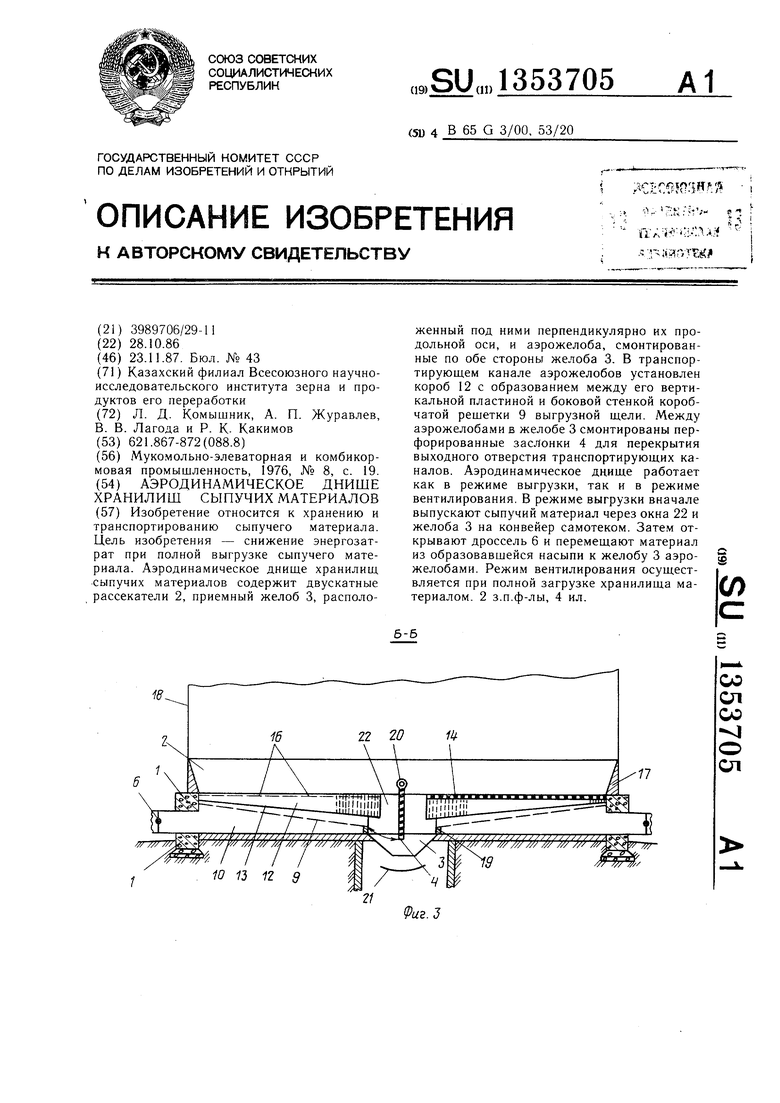

На фиг. 1 изображено аэродинамическое днище, план; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - аэротранспортное устройство, общий вид.

Аэродинамическое днище (фиг. 1) состоит из фундамента 1, внутри которого выполнен

10

По обе стороны от оси 20 заслонки 4 на выходе из желоба 3 конструкцией короба 12 и стенками рассекателей 2 образованы окна 22.

Наклонная 13 и вертикальная 14 пластины короба 12 и коробчатая рещетка 9 образуют воздухоподводящий канал 10. Отноще- ние щирины воздухоподводящего канала В к суммарной ширине отверстий в поперечном сечении рещетки 9 равно 3,0-3,5, отношение площади входного отверстия воздухоподводящего канала 10 к суммарной площади отверстий рещетки 9 равно 1,15-1,30, отношение расстояний от днища воздухоподводящего канала 10 до решетки 9 в начале

ряд параллельных двускатных (треуголь- и конце аэрожелобов равно -й- 3,0-4,0. ных) рассекателей 2. Между рассекателямиДнище работает следующим образом.

2, вблизи их середины, установлен приемный желоб 3, оборудованный закрепленными верхней частью к оси перфорированными заслонками 4. Между рассекателя20

ми 2 по одну и другую сторону от желоба 3 установлены противоположно направленные аэрожелоба 5 с помощью отверстий в фундаменте 1 и дросселей 6, подсоединенных к коллекторам 7, и оснащены источВ режиме выгрузки (транспортирования) вначале выпускают сыпучий материал через окна 22 и желоба 3 на конвейер 21 самотеком под влиянием гравитационной составляющей.

После завершения этой операции, сыпучий материал по обе стороны от желобов 3 образует насыпь, верхняя поверхность которой расположена под углом естественного

никами 8 подачи воздуха или газа (венти- 25 откоса. Затем открывают дроссель 6 аэроже- ляторами). Каждый из аэрожелобоБ 5 содер-

жит наклонную к желобу 3 коробчатую решетку 9, делящую аэрожелоб 5 на воздухоподводящий канал 10 и транспортирующий канал 11. Причем каждый канал 11 оснащен по всей длине коробом 12. Последний зо материала определенной толщины, поступив- выполнен в виде наклонной пластины 13 и примыкающей к ней с одной стороны вертикальной пластины 14 переменного сечения, и в них выполнены отверстия. Вертилоба 5 и включают вентилятор 8. Воздух с заданными аэродинамическими параметра.ми заходит в воздухоподводящий канал 10, распределяется в нем, через отверстия решетки 9 направленно входит в слой сыпучего

кальная пластина 14 короба и коробчатая

шего на нее из вышележащей насыпи через загрузочную щель 15, псевдоожижая и перемещая его к приемному желобу 3 под влиянием гравитационной составляющей и направленного, выхода струй воздуха из отрешетка 9 образуют загрузочную щель 15, 35 верстий решетки 9. Причем перемещение идет

отнощение ширины которой к ширине воздухоподводящего канала составляет 0,3-0,6. Пластина 13 неизменной ширины наклонена в сторону загрузочной щели на 1-5°. Короб 12, образованный наклонной 13 и вертиодновременно по всей длине аэрожелоба 5.

Отработавший при перемещении сыпучего материала на решетке 9 воздух попадает в воздухоотводящий канал 11, проходит через

г г - р---jtf J --1J.---.,,-дкальной 14 пластинами, прикреплен к стенке отверстия пластины 13 и частично перемеаэротранспортного устройства при помощи крокщтейнов 16, а оси отверстий рещетки 9 и короба 12 направлены в сторону перемещения сыпучего материала.

щает сыпучий материал с поверхности насыпи в сторону загрузочной щели 15 под углом к продольной оси желоба 3, благодаря наклону пластины 13 на 1-5° в сторону загрузоч- дг ной щели 15. Попадая в загрузочную щель, сыпучий материал под воздействием выходящих из отверстия пластины 14 струй отработавшего воздуха получает направленный в сторону перемещения импульс, что способствует повышению производительности и сниТорцевая, примыкающая к стенке хранилища, часть аэрожелобов 5 оснащена откосом 17 у стены хранилища 18, а со стороны желоба 3 - заглущкой 19 воздухоподводящего канала. Закрепленная в желобе 3

заслонка 4 смонтирована верхней частью на 50 жению энергоемкости процесса. Поток воз- оси 20, ра.шещенной над уровнем коробов 12, духа из воздухоотводящего канала одно- а второй стороной опушена в желоб 3 таким временно воздействует на заслонку 4, повора- образом, чтобы при повороте к любому аэрожелобу 5 его нижняя горизонтальная кромка находилась ниже выходного конца рещетки 9, перекрывая выход канала 11. 55 Желоба 3 расположены над конвейером 21, перемещающим сыпучий материал от храничивая ее в сторону противоположного аэрожелоба 5 и предотвращая перелет отдельных частиц сыпучего материала на противоположный аэрожелоб 5, чем обеспечивается полная очистка днища от сыпучего .материала без применения ручного труда. Режим вентилирования и обеззараживания насыпи

лища.

По обе стороны от оси 20 заслонки 4 на выходе из желоба 3 конструкцией короба 12 и стенками рассекателей 2 образованы окна 22.

Наклонная 13 и вертикальная 14 пластины короба 12 и коробчатая рещетка 9 образуют воздухоподводящий канал 10. Отноще- ние щирины воздухоподводящего канала В к суммарной ширине отверстий в поперечном сечении рещетки 9 равно 3,0-3,5, отношение площади входного отверстия воздухоподводящего канала 10 к суммарной площади отверстий рещетки 9 равно 1,15-1,30, отношение расстояний от днища воздухоподводящего канала 10 до решетки 9 в начале

В режиме выгрузки (транспортирования) вначале выпускают сыпучий материал через окна 22 и желоба 3 на конвейер 21 самотеком под влиянием гравитационной составляющей.

После завершения этой операции, сыпучий материал по обе стороны от желобов 3 образует насыпь, верхняя поверхность которой расположена под углом естественного

откоса. Затем открывают дроссель 6 аэроже-

откоса. Затем открывают дроссель 6 аэроже-

материала определенной толщины, поступив-

лоба 5 и включают вентилятор 8. Воздух с заданными аэродинамическими параметра.ми заходит в воздухоподводящий канал 10, распределяется в нем, через отверстия решетки 9 направленно входит в слой сыпучего

материала определенной толщины, поступив-

шего на нее из вышележащей насыпи через загрузочную щель 15, псевдоожижая и перемещая его к приемному желобу 3 под влиянием гравитационной составляющей и направленного, выхода струй воздуха из от верстий решетки 9. Причем перемещение идет

одновременно по всей длине аэрожелоба 5.

Отработавший при перемещении сыпучего материала на решетке 9 воздух попадает в воздухоотводящий канал 11, проходит через

J --1J.---.,,-д отверстия пластины 13 и частично перемещает сыпучий материал с поверхности насыпи в сторону загрузочной щели 15 под углом к продольной оси желоба 3, благодаря наклону пластины 13 на 1-5° в сторону загрузоч- ной щели 15. Попадая в загрузочную щель, сыпучий материал под воздействием выходящих из отверстия пластины 14 струй отработавшего воздуха получает направленный в сторону перемещения импульс, что способствует повышению производительности и снижению энергоемкости процесса. Поток воз- духа из воздухоотводящего канала одно- временно воздействует на заслонку 4, повора-

жению энергоемкости процесса. Поток воз- духа из воздухоотводящего канала одно- временно воздействует на заслонку 4, повора-

чивая ее в сторону противоположного аэрожелоба 5 и предотвращая перелет отдельных частиц сыпучего материала на противоположный аэрожелоб 5, чем обеспечивается полная очистка днища от сыпучего .материала без применения ручного труда. Режим вентилирования и обеззараживания насыпи

осуществляется при полной загрузке хранилища материалом. Включаются все дроссели 6, и воздух, пройдя решетку 9 и слой сыпучего материала на ней, попадает в воздухоотво- дящий канал 10, откуда через отверстия короба 12, загрузочную щель 15 и окно 22 поступает в выщележащую насыпь, воздействуя на нее. Причем наличие короба 12 позволяет снять давление материала с рещетки 9, выполнение короба 12 с отверстиями увеличивает площадь раздачи воздуха в насыпь, что снижает сопротивление, и следовательно, энергоемкость процесса. Наклон пластины 13 короба 12 в сторону загрузочной щели 15 на 1-5° позволяет повторно использовать отработавший воздух для первоначального импульса сыпучего материала, находящегося в насыпи на аэрожелобе.

Формула изобретения

. Аэродинамическое днище хранилищ сыпучих материалов, содержащее параллельно установленные двускатные рассекатели, приемньж желоб, смонтированный под рассекателями перпендикулярно к их продольной оси, и аэрожелоба, расположенные по обе стороны приемного желоба, каждый из которых состоит из транспортирующего и

0

з

0 5

воздухоподающего каналов, разделенных коробчатой рещеткой, и короба, установленного в транспортирующем канале с образованием разгрузочной щели между ним и боковой стенкой коробчатой решетки и имеющего расширяющееся в направлении к приемному желобу поперечное сечение, отличающееся тем, что, с целью снижения энергозатрат при полной выгрузке сыпучего материала, короб образован установленной наклонно к продольной оси приемного желоба пластиной постоянной щирины и вертикальной пластиной с увеличивающейся в направлении к приемному желобу шириной, при этом в пластинах короба выполнены отверстия, оси которых наклонены в сторону приемного желоба.

2.Аэродинамическое днище по п. 1, отличающееся тем, что оно снабжено перфорированными заслонками, каждая из которых смонтирована в приемном желобе между аэрожелобами с возможностью поворота в их продо тьной вертикальной плоскости вокруг оси, расположенной выше коробов, и перекрытия выходного отверстия транспортирующих каналов.

3.Аэродинамическое днище по п. 2, отличающееся тем, что угол наклона пластины короба равен 1-5°.

f

.

iL.i

A-f

Vu2.2

15 6

f3

n

ФагМ

| название | год | авторы | номер документа |

|---|---|---|---|

| АЭРОЖЕЛОБ ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2575211C2 |

| Аэрогравитационное устройство для выгрузки сыпучих материалов из складов напольного хранения | 1980 |

|

SU870301A2 |

| Установка для пневматической выгрузки и вентилирования сыпучих материалов | 1978 |

|

SU742298A1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ВЕНТИЛИРОВАНИЯ И ВЫГРУЗКИ ЗЕРНОВЫХ МАТЕРИАЛОВ | 2002 |

|

RU2231491C2 |

| АЭРОЖЕЛОБ УНИВЕРСАЛЬНЫЙ ДЛЯ СУШКИ СЫПУЧИХ И НЕСЫПУЧИХ МАТЕРИАЛОВ | 2008 |

|

RU2365837C1 |

| Устройство для хранения сыпучих материалов | 1983 |

|

SU1355169A1 |

| Аэродинамический желоб для транспортирования сыпучих материалов | 1982 |

|

SU1024377A2 |

| АЭРОЖЕЛОБ УНИВЕРСАЛЬНЫЙ ДЛЯ НЕСЫПУЧЕГО И СЫПУЧЕГО МАТЕРИАЛА | 2010 |

|

RU2460276C2 |

| АЭРОЖЕЛОБ ДЛЯ СУШКИ СЫПУЧИХ И НЕСЫПУЧИХ МАТЕРИАЛОВ | 2008 |

|

RU2365836C1 |

| АЭРОЖЕЛОБ УНИВЕРСАЛЬНЫЙ ДЛЯ СУШКИ СЫПУЧИХ И НЕСЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2300719C1 |

Изобретение относится к хранению и транспортированию сыпучего материала. Цель изобретения - снижение энергозатрат при полной выгрузке сыпучего материала. Аэродинамическое днище хранилищ сыпучих материалов содержит двускатные рассекатели 2, приемный желоб 3, расположенный под ними перпендикулярно их продольной оси, и аэрожелоба, смонтированные по обе стороны желоба 3. В транспортирующем канале аэрожелобов установлен короб 12 с образованием между его вертикальной пластиной и боковой стенкой коробчатой рещетки 9 выгрузной щели. Между аэрожелобами в желобе 3 смонтированы перфорированные заслонки 4 для перекрытия выходного отверстия транспортирующих каналов. Аэродинамическое днище работает как в режиме выгрузки, так и в режиме вентилирования. В режиме выгрузки вначале выпускают сыпучий материал через окна 22 и желоба 3 на конвейер самотеком. Затем открывают дроссель 6 и перемещают материал из образовавщейся насыпи к желобу 3 аэрожелобами. Режим вентилирования осуществляется при полной загрузке хранилища материалом. 2 з.п.ф-лы, 4 ил. i сл ie СО СП со о СП 77 7//7// ////// /// /// / ж; Я W J W W ////

| Мукомольно-элеваторная и комбикормовая промышленность, 1976, № 8, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1987-11-23—Публикация

1986-10-28—Подача