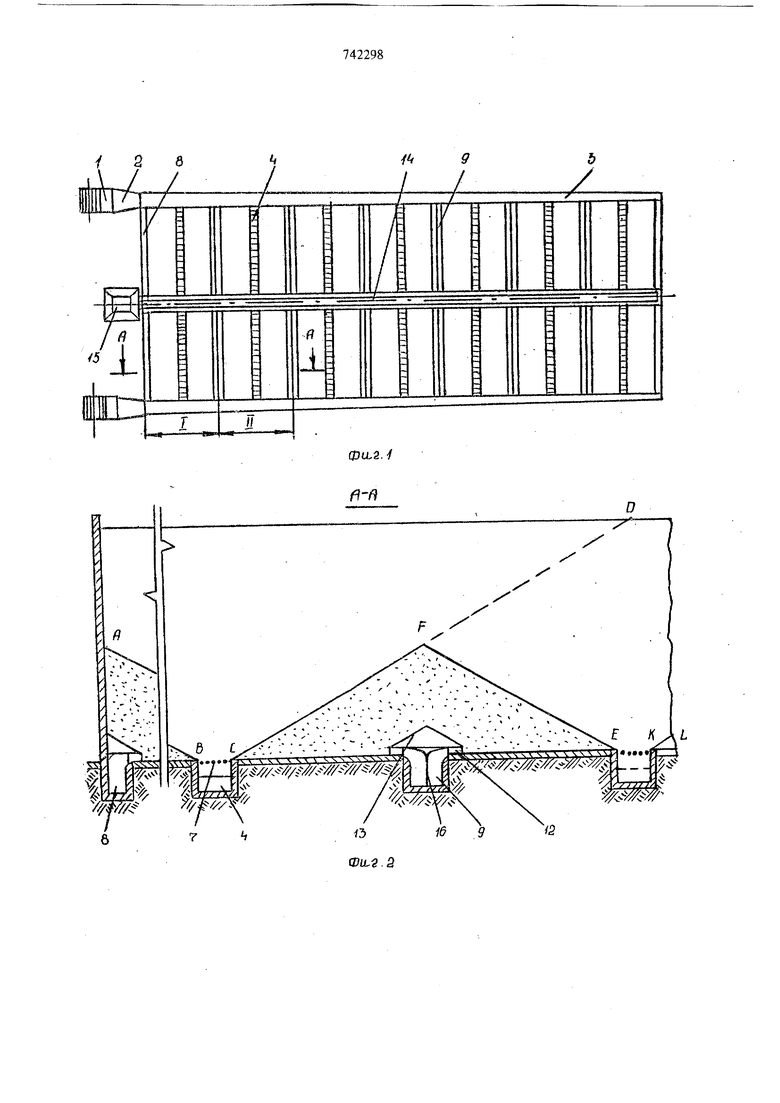

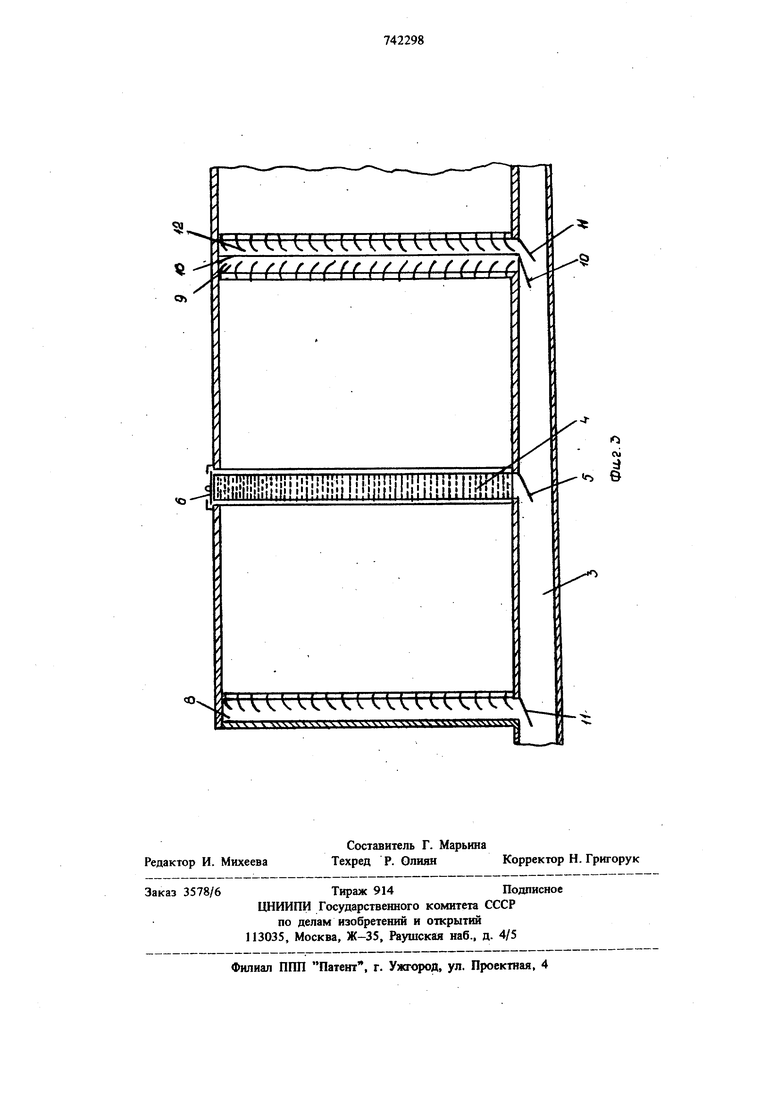

Изобретение относится к сельскохозяйственному производству) , мукомольно-элеваторн и комбикормовой промышленности и предназначено для выгрузки и вентилирования сыпучих материалов (например зерна, минеральных удобрений и т.д.) из складов, хранилищ и пло щадок активного вентилирования. Известны установки для активного вентилирования и выгрузки зерна, используемые в складских помещениях прямоугольной формы, содержащие азродинамические транспортеры (аэрожелоба), которые расположены друг от друга на расстоянии 2-3 м, и конусные самопуски-рассекатели, служащие для полной разгрузки зерна самотеком с горизонтальных пло док, при этом боковые стороны рассекателей выполняются под углом до 45 к плоскости пола 1. Однако рассекатели занимают значительный объем и существенно снижают КПД использования полезного объема склада, что сказывается при вентилировании зерна повышенной влажности, когда, с целью обеспечения равномерного распределения воздуха в зерновсж массе, высота насЫпи делается уменьщенной и не превышает расстояния между аэрожелобами. Следовательно, при данных условиях и при угле установки боковых сторон рассекателей, равном 35 и 45°, занимаемый ими объем составляет соответственно 0,16 и 0,25 полезно используемого складского помещения или 0,19 и 0,33 объема вентилируемого сыпучего материала. Известны также установки для пневматической выгрузки и вентилирования сыпучих материалов, содержащие вентиляторы и связанные с ними магистральные воздуховоды, а также аэродинамические транспортеры 2 и (3. Однако этим установкам также присущи выщеотмеченные недостатки вследствие установки в нижней части емкостей самопусков-рассекателей или ступенчатых концентрических воздуховодов. Кроме того, выход воздуха по длине воздуховодов неравномерен, так как аэродинамическое сопротивление движению воздуха меньше у концов воздуховодов, примыкающих к ранее опорожненному сектору, вследствие освобождения от материала части 3 воздуховодов потоком воздуха при выгрузке материала из предыдущего сектора. По м выгрузки материала из сектора происходит осыпание насыпи в радиальном направлении, что обуславливает свободный выход еще бол шего количества воздуха через освобожденны от материала нерабочие части воздуховодов, снижает производительность установки, увели чивает непроизводительный расход воздуха, и, следовательно, энергии. Помимо зтого, систематическое воздействие на большом пути д жения (до 7,5 м) выходящего из щелочей во духоводов и ускоренно движущегося потока воздуха на перемещаемый материал в зоне се тора, примыкающего к ранее освобожденному от материала сектору, разгоняет материал до больщих скоростей; перемещение же материа ла по ступенчатой поверхности, образованной воздуховодами, и удары частиц о воздуховод расположенные за центральным выгрузным OT стием (так как не все частицы попадают в отверстие, особенно в конце выгрузки матер ала) , приводят к повреждению частиц материа ла. Следовательно такая емкость неприемлема для хранения материала, частицы которого им ют недостаточную прочность (например зерно, которое травмируется и становится непригодным для посевных целей). И наконец, монтаж концентрических воздуховодов в прямоуго.пьном складе, более простом по конструкции, чем цилиндрическая емкость, или замкнутых воздуховодов вдоль стенок склада обуславливает выгрузку материала из зон наименьщего сопротивления движению воздуха - у середин длинных сторон помещения - и . делает невозможным выгрузку материала из угловых зон и у коротких стен помещения. Цель изобретения - полная механизированная выгрузка сыпучего материала при полном использовании объема складского помещения и равномерной обработке сыпучего ма риала во всем объеме. Поставленная цель достигается тем, что между аэродинамическими транспортерами уста новлены воздухораздающие каналы, присоединенные к магистральным воздуховодам и защищенные сверху коробом, наклонные боковы поверхности которого закреплены под углом естественного откоса сыпучего материала к плоскости пола, причем между продольными стенками каналов и коробом имеются щели, в зоне которых смонтированы криволинейные направляющие лопатки. Кроме того, с целью экономии сжатого воздуха при выгрузке материала в секциях склада, воздухораздающне каналы разделены продольной вертикальной перегородкой на две части. На фиг. I схематически представлен план склада; на фиг. 2 - сечение Л -Л на фиг. I; на фиг. 3 - секция склада вид сверху. Установка монтируется на горизонтальном полу склада или площадки и состоит из вентилятора 1, переходных патрубков 2, магистральных воздуховодов 3, аэродинамических транспортеров (аэрожелобов) 4 с впускным клапаном 5, выгрузной заслонкой 6 и защитной рещеткой 7, боковых 8 и- центральных 9 клинообразных (с уменьшающейся высотой в направлении движения воздуха) воздухораздающих каналов с впускными клапанами 10 ИП, направляющими криволинейными лопатками 12 и коробом 13 и продольно-транспортирующего устройства 14 с приемником 15 сыпучего материала. Центральные каналы 9 продольной перегородкой 16 разделены на правую и левую части. Аэродинамические транспортеры (аэрожелобы) 4 и воздухораздаюише каналы 9 устанавливаются поочередно и перпендикуляр- . но продольной оси склада (площадки). Установка работает следующим образом. При выгрзгзке зерна включается в работу продольно-транспортирзтощее устройство 14 и открывается выгрузная заслонка 6 аэрожелоба 4, например, секции 1. После вьп рузки части сыпучего материала из секции 1 самотеком включается в работу вентилятор 1 и открывается впускной клапан 5 аэрожелоба 4. По мере выгрузки материала в секции Т склада формируется нась1пь зерна, плоскости которой с плоскостью пола образуют угол, равный углу естественного откоса (фиг. 2, прямые АВ и CD). При выгрузке зерЯа из секции И оставщаяся в ней насыпь материала ограничивается линиями EF и KL. Для выгрузки оставщегося в секции I материала- открывают клапан 5 аэрожелоба 4 и клапаны 11 и 10 соответственно бокового 8 и левой час- ти центрального 9 воэдухораздающих каналов. При этом воздущный поток из магистрального воздуховода поступает в воздухораздающие каналы 8 и 9 и в аэрожелоб 4. Под действием кинетической энергии направленные струей воздушного потока выходяише из каналов, образованных лопатками 12 воздухораздающих каналов 8 и 9, частицы сыпучего материала перемещаются к аэрожелобу 4 и последним транспортируются к продольно-транспортирующему устройству 14. Движение воздущного потока, выходящего из воздухораздающих каналов 8 и 9, а, следовательно, и материала к аэрожелобам 4 под прямым или близким к нему углом обуславливается криволинейными направляющими лопатками 12, а равеист710 скоростей гготока воздуха, выходящего ич межлопаточных отверстий по всей длине каизлоп, обеспечивается за счет того, что последние являются каналами равномерной раздачи воздуха. Такая пода ча воздуха в насыпь материала создает одинаковый режим движения и равномерную выгрузку материала во всех сечениях насыпи, перпендикулярных воздуховоду, что обеспечивает по мере выгрузки материала достаточно быстрый выбор оптимальной скорости движени воздуха из каналов и сыпучего материала к аэрожелобу, что, в срою очередь, не допускает повреждения частиц выгрзгжаемого материала. Выгрузка материала из других секций осуществляется аналогичным образом, при зтом заслонки не работающих аэрожелобов и воздух раздающих каналов находятся в положении Закрыто. Расположение боковых сторон короба 13, защищающие зоздухораздающие каналы 8 и 9 от попадания в них сыпучего материала, под углом естественного откоса к плоскости пола обуславливает полную выгрузку материал из секций склада. Предохранение жалюзийной рещетки аэрожелоба 4 от излишних нагрузок, возникающих при заполнении склада материалом, осуществляется защитной рещеткой 7. При закромном хранении сыпучего материа ла воздухораздающие каналы 8 и 9 устанавливаются под продольной стенкой закромов. При активном вентилировании сыпучего материала выпускные окна азрожелобов 4 закрыты заслонками 6, а соответствующие выпускные клапаны аэрожелобов 4 и воздухораздающих каналов 8 и 9 открыты. Производительность установки как при выгрузке сыпучего материала, так и при его обработке регулируется изменением положения впускных клапанов аэрожелоба 4 и воздухораздающих каналов 8 и 9, при зтом больщее открытие клапанов обуславливает меньщее сопротивление входу воздуха в аэрожелоб и каналы, )гвеличивает количество подаваемого в единицу времени воздуха в эти каналы и, следовательно, кинетическую энергию струй воздущного потока, выходящих из отверстий жалюзийной рещетки аэролотка и межлопаточ ных отверстий воздухораздающих каналов. JTO и обуславливает больщую производительность установки. Уменьшение производительности установки осуществляется уменьшением подачи воздуха в аэрожелоб и, воздухораздающие каналы соответствующей усгановкой кх. заслонок. Формула кзобретеккя 1.Установка для пневматической вьЕфузки и- вентилирования сыпучих материалов, содержащая вентиляторы к связанньте с ними магистральные воздуховоды, а также аэродинамические транспортеры, отлич.ающаяся тем, что, с целью полной механизированной выгрузки сыпучего материала прн полном использовании объема сютадского помещения и равномерной обработке сыпучего материала во всем объеме, меяаду аэродинамическими транспортерами установлены воздухораздающие каналы, присоединенные к магистральным воздуховодам и защищеюате сверху коробом, наклонные боковые поверхности которого закреплены под углом естественного откоса сыпучего материала к плоскости пола, причем между продольными стенками каналов и« коробом имеются щели, в зоне которых смонтированы криволинейные направляющие лопатки. 2.Установка по п. 1, отличаю щая с я тем, что, с целью экономии сжатого воздуха при выгрузке материала в секциях склада, воздухораздающие каналы разделены продольной вертикальной перегородкой на две части. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 541749, кл. В 65 Q 53/20. 2.Авторское свидетельство СССР № 503801, кл. В 65 Q 53/40. 3.Резчиков В. и др. Режимы работы аэрожелобов закрытого типа. - Мукомольно-элеваторная и комбикормовая промышленность, 1976, № 8, с. 19-22.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аэродинамическое днище хранилищ сыпучих материалов | 1986 |

|

SU1353705A1 |

| Устройство для хранения сыпучих материалов | 1983 |

|

SU1355169A1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ВЕНТИЛИРОВАНИЯ И ВЫГРУЗКИ ЗЕРНОВЫХ МАТЕРИАЛОВ | 2002 |

|

RU2231491C2 |

| Установка для вентилирования и транспортирования сыпучих материалов | 1982 |

|

SU1022913A1 |

| Аэроднище для разгрузки зерновых силосов большого диаметра | 1990 |

|

SU1794811A1 |

| Установка для вентилирования и сушки зерна | 1987 |

|

SU1521364A1 |

| Аэродинамический желоб для транспортирования сыпучих материалов | 1982 |

|

SU1024377A2 |

| УСТАНОВКА ДЛЯ ТРАНСПОРТИРОВАНИЯ И АКТИВНОГО ВЕНТИЛИРОВАНИЯ СЕМЯН И ЗЕРНА | 1998 |

|

RU2137692C1 |

| Устройство для вентилирования и пневмовыгрузки сыпучих материалов из складов | 1978 |

|

SU740669A1 |

| Устройство для пневморазгрузки сыпучих материалов из складов | 1976 |

|

SU593986A1 |

Авторы

Даты

1980-06-25—Публикация

1978-03-07—Подача