Изобретение относится к тep шчec- кой переработке твердых топлив и может быть использовано в химической, топливо-перерабатывающей промышленности и в энергетике.

Цель изобретения - уменьшение держания механических примесей в смоле.

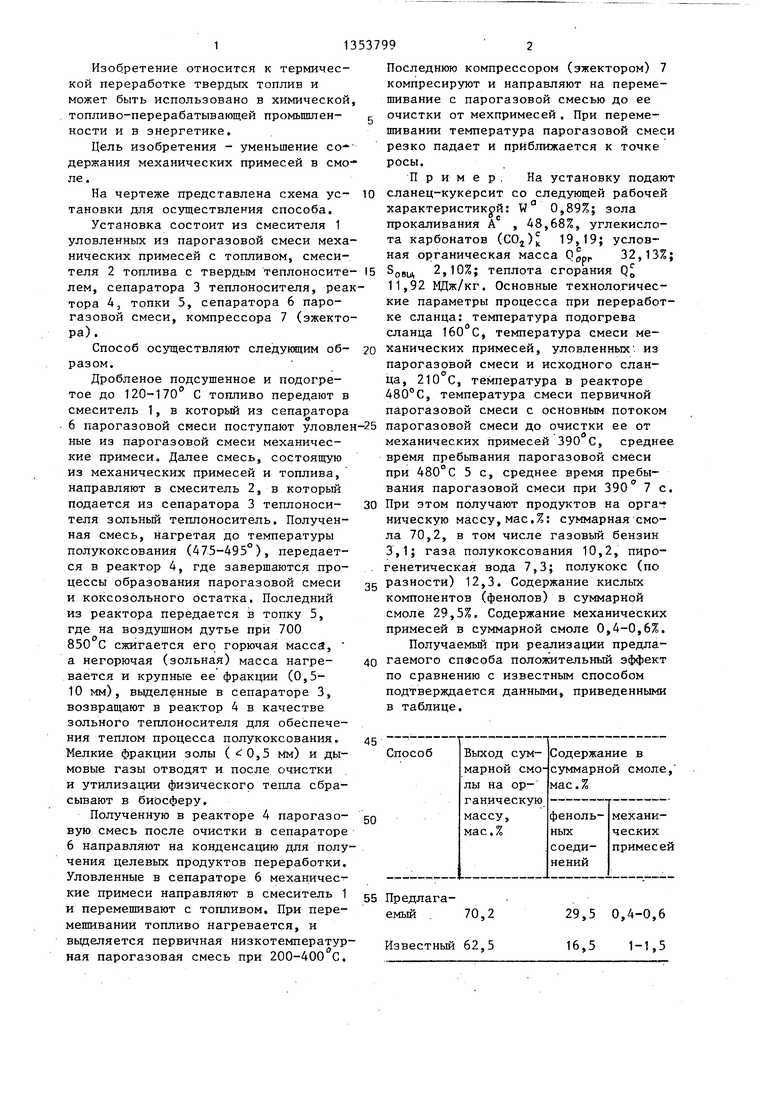

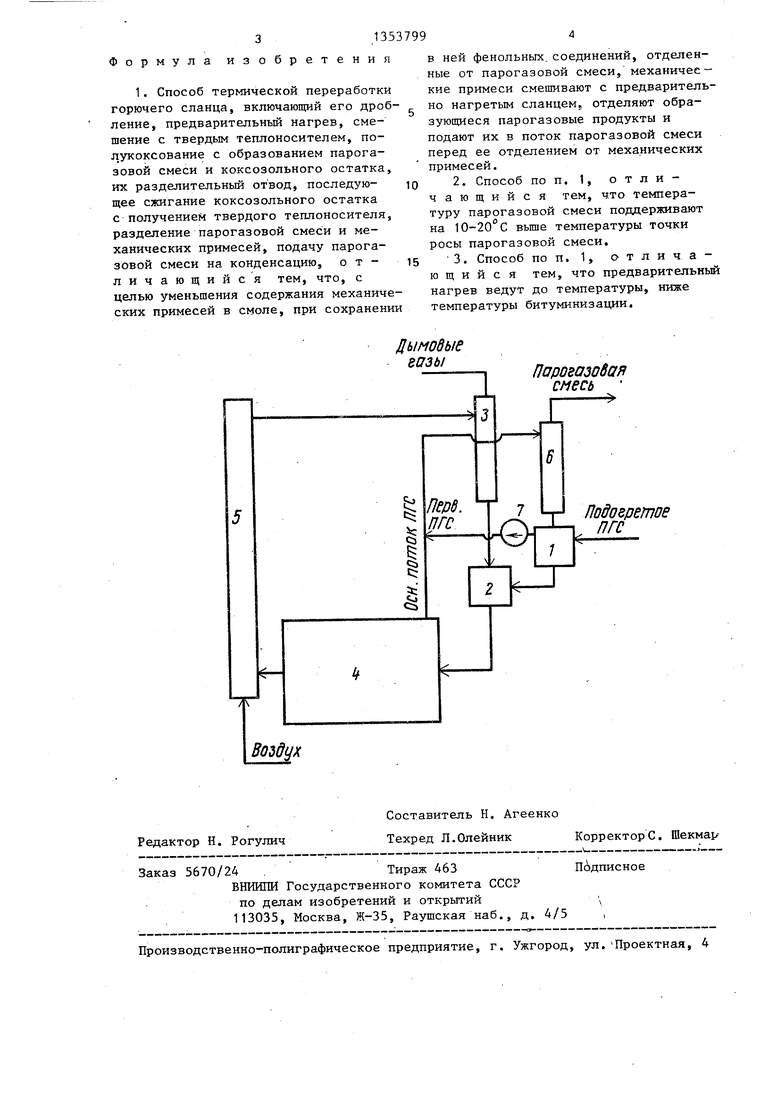

На чертеже представлена схема установки для осуществления способа.

Установка состоит из смесителя 1 уловленных из парогазовой смеси механических примесей с топливом, смеси10

Последнюю компрессором (эжектором компресируют и направляют на пере шивание с парогазовой смесью до е очистки от мехпримесей , При перем шивании температура парогазовой с резко падает и приближается к точ росы.

Пример. На установку по сланец-кукерсит со следующей рабо характеристикой: W 0,89%; зола прокаливания А° , 48,68%, углекис та карбонатов (СО) 19,19; усло

ная органическая масса С

орг

теля 2 топлива с твердым теплоносите- 15 SOBU, 2,10%; теплота сгорания Q

32,

11,92 МДж/кг. Основные технологич кие параметры процесса при перера

11,92 МДж/кг. Основные технологические параметры процесса при переработлем, сепаратора 3 теплоносителя, реактора 4, топки 5, сепаратора 6 парогазовой смеси, компрессора 7 (эжектора) .

Способ ос тцествляют следуннцим об- 20 ханических примесей, уловленных- из разом.

Дробленое подсушенное и подогретое до 120-170 С топливо передают в смеситель 1, в который из сепаратора

ке сланца: температура подогрева сланца 160 G, температура смеси мепарогазовои смеси и исходного сланца, 210 С, температура в реакторе 480°С, температура смеси первичной

парогазовой смеси с основным потоком 6 парогазовой смеси поступают уловлен-25 парогазовой смеси до очистки ее от

механических примесей 390 С, среднее

ные из парогазовой смеси механические примеси. Далее смесь, состоящую из механических примесей и топлива, направляют в смеситель 2, в который подается из сепаратора 3 теплоносителя зольный теплоноситель. Полученная смесь, нагретая до температуры полукоксования (475-495°), передается в реактор 4, где завершаются процессы образования парогазовой смеси и коксозольного остатка. Последний из реактора передается в топку 5, где на воздушном дутье при 700 850 С сжигается его горючая масса, а негорючая (зольная) масса нагревается и крупные ее фракции (0,5- 10 мм), вьщеленные в сепараторе 3, возвращают в реактор 4 в качестве зольного теплоносителя для обеспечения теплом процесса полукоксования. Мелкие фракции золы ( 0,5 мм) и дымовые газы отводят и после очистки и утилизации физического тегша сбрасывают в биосферу.

Полученную в реакторе 4 парогазовую смесь после очистки в сепараторе 6 направляют на конденсацию для получения целевых продуктов переработки. Уловленные в сепараторе 6 механические примеси направляют в смеситель 1 и перемащивают с топливом. При перемешивании топливо нагревается, и выделяется первичная низкотемпературная парогазовая смесь при 200-400 С.

время пребьгоания парогазовой смеси при 480°С 5с, среднее время пребывания парогазовой смеси при 390 7 с.

30 При этом получают продуктов на орга ническую массу, мае.%: суммарная смола 70,2, в том числе газовьй бензин 3,1; газа полукоксования 10,2, пиро- . генетическая вода 7,3; полукокс (по

25 разности) 12,3. Содержание кислых компонентов (фенолов) в суммарной смоле 29,5%. Содержание механических примесей в суммарной смоле 0,4-0,6%. Получаемьй при реализации предла40 гаемого спвсрба положительный эффект по сравнению с известным способом подтверждается данными, приведенными в таблице.

45

50

55 Предлагаемый . 70,2

Известньм 62,5

29,5 0,4-0,6 16,5 1-1,5

Последнюю компрессором (эжектором) 7 компресируют и направляют на перемешивание с парогазовой смесью до ее очистки от мехпримесей , При перемешивании температура парогазовой смеси резко падает и приближается к точке росы.

Пример. На установку подают сланец-кукерсит со следующей рабочей характеристикой: W 0,89%; зола прокаливания А° , 48,68%, углекислота карбонатов (СО) 19,19; условная органическая масса С

орг

SOBU, 2,10%; теплота сгорания Q

32,13%;

SOBU, 2,10%; теплота сгорания Q

11,92 МДж/кг. Основные технологические параметры процесса при переработке сланца: температура подогрева сланца 160 G, температура смеси механических примесей, уловленных- из

парогазовои смеси и исходного сланца, 210 С, температура в реакторе 480°С, температура смеси первичной

время пребьгоания парогазовой смеси при 480°С 5с, среднее время пребывания парогазовой смеси при 390 7 с.

При этом получают продуктов на орга ническую массу, мае.%: суммарная смола 70,2, в том числе газовьй бензин 3,1; газа полукоксования 10,2, пиро- енетическая вода 7,3; полукокс (по

разности) 12,3. Содержание кислых компонентов (фенолов) в суммарной смоле 29,5%. Содержание механических примесей в суммарной смоле 0,4-0,6%. Получаемьй при реализации предлагаемого спвсрба положительный эффект по сравнению с известным способом подтверждается данными, приведенными в таблице.

45

70,2

62,5

29,5 0,4-0,6 16,5 1-1,5

Формула изобретения

1. Способ термической переработки горючего сланца, включающий его дробление, предварительный нагрев, смешение с твердым теплоносителем, полукоксование с образованием парогазовой смеси и коксозольного остатка, их разделительный отвод, последующее сжигание коксозольного остатка с получением твердого теплоносителя, разделение парогазовой смеси и механических примесей, подачу парогазовой смеси на конденсацию, отличающийся тем, что, с целью уменьшения содержания механических примесей в смоле, при сохранении

Воздух

Редактор Н. Рогулич

Заказ 5670/24 .Тираж 463

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул, Проектная, 4

в ней фенольных. соединений, отделенные от парогазовой смеси, механические примеси смешивают с предварительно нагретым сланцем, отделяют образующиеся парогазовые продукты и подают их в поток парогазовой смеси перед ее отделением от механических примесей.

2. Способ по п. 1, отличающийся тем, что температуру парогазовой смеси поддерживают на 10-20 С выше температуры точки росы парогазовой смеси.

3. Способ по п. 1, отличающийся тем, что предварительньй нагрев ведут до температуры, ниже температуры битуминизации.

Дымовые вазы

Парйгазовал смесь

Составитель Н. Агеенко

Техред Л.Олейник Корректоре, Шекма П)дписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической переработки горючих сланцев | 1989 |

|

SU1703673A1 |

| Способ переработки высокозольного топлива | 1989 |

|

SU1663011A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2001 |

|

RU2182588C1 |

| Способ термической переработки высокозольного топлива | 1990 |

|

SU1754760A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ ТВЕРДЫХ ТОПЛИВ | 1994 |

|

RU2088633C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ ТОПЛИВ | 1997 |

|

RU2118979C1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| Способ термической переработки горючего сланца | 1987 |

|

SU1471547A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2008 |

|

RU2360942C1 |

Изобретение относится к способу . термической переработки горючего сланца и позволяет уменьшить содержание механических примесей в смоле. Способ включает предварительный нагрев исходного топлива, полукоксование его зольным теплоносителем с образованием парогазовой смеси, очистку ее от механических примесей и кок- созольного остатка, сжигаемого для получения зольного теплоносителя. Для уменьшения содержания механических примесей в смоле механические примеси, выделенные из основного потока парогазовой смеси, смешивают с исходным топливом. В результате смешения получают парогазовые продукты, возвращают их в поток парогазовой смеси, охлаж- дают его и совместно направляют на очистку от механических примесей. При этом температуру предварительного нагрева топлива поддерживают ниже его температуры битуминизации, а температуру парогазовой смеси поддерживают на 10-20 выше тe mepatypы точки :росы парогазовой смеси. 2 з.п. ф-лы, 1 табл., 1 ил. (Л с

Авторы

Даты

1987-11-23—Публикация

1985-06-28—Подача