Изобретение относится к области термической переработки горючих сланцев и может быть использовано в топливоперерабатывающей промышленности для производства химического сырья, жидких и газообразных топливных продуктов.

Известен способ термической переработки горючих сланцев, включающий нагрев мелкозернистого сланца твердым теплоносителем с образованием парогазовой смеси, которая после ее сухой очистки от механических примесей охлаждается путем орошения рециркулирующей частью тяжелой смолы, выделяемой при охлаждении парогазовой смеси (ПГС), отвод несконденсированных паров с последующим их разделением на среднюю, легкую и бензиновую фракции смолы (масла), подсмольную воду и газ полукоксования (Химия и технология сланцевой смолы. Под ред. Н.И.Зеленина. Л., Химия, 1968, с.77-78).

Ограничением этого способа является то, что получаемая тяжелая фракция смолы (масло) содержит повышенное количество механических примесей 3-10 мас. %. Такое масло без предварительной очистки не может быть использовано в качестве топлива или химического сырья. Произведенное этим способом среднее масло удовлетворяет требованиям на масло сланцевое топливное, однако оно не удовлетворяет требованиям на сланцевую добавку-активатор, используемую как один из компонентов при переработке тяжелых нефтяных остатков не только по фракционному составу, но и по содержанию в ней фенолов и асфальтенов. Выделенная этим способом среднелегкая фракция сланцевого масла также не удовлетворяет требованию на газотурбинное или дизельное топливо по целому ряду показателей. Основные из них: температура вспышки, содержание водорастворимых фенолов, тяжелых и редкоземельных металлов, показатель вязкости, показатель стабильности и т.д. По этой причине тяжелую фракцию сланцевой смолы чаще всего используют в качестве дорожного масла, а средние и легкие фракции - в качестве масла сланцевого топливного (котельное топливо), что снижает экономические показатели перерабатывающих предприятий.

Известен способ термической переработки горючих сланцев, включающий нагрев мелкозернистого сланца твердым теплоносителем с образованием парогазовой смеси, орошение парогазовой смеси смесью конденсатов тяжелой и легкой смолы и охлаждение ее с выделением конденсата тяжелой смолы, частично возвращаемой на орошение, конденсацию совмещенную с ректификацией несконденсированной части ПГС с выделением средней и легкой смолы, отделением бензина, перемешивание конденсата тяжелой смолы с бензином, очистку отстоем полученной смеси от механических примесей с отводом очищенной смеси и фусов, возврат очищенной смеси на ректификацию (патент Российской Федерации 1663011, С 10 В 53/06, опубл. 15.07.91).

Ограничением этого способа является то, что в результате повторной разгонки очищенной от механических примесей смеси тяжелой фракции смолы и бензина в нижней секции ректификационной колонны содержащаяся в разгоняемой смеси тяжелая фракция смолы оседает в смеси со средней фракцией сланцевой смолы на дне колонны, и в качестве продукта получается смесь средней и тяжелой фракций смолы (масло). Эта смесь удовлетворяет требованию на масло сланцевое топочное (топочный мазут), но не может быть использована в качестве одного из компонентов активатора сланцевого, пригодного для переработки тяжелых нефтяных остатков или в качестве газотурбинного или дизельного топлива по вышеперечисленным причинам. Для того, чтобы получить активатор сланцевый заданного состава или газотурбинное топливо (дизельное топливо), необходима повторная ректификация среднетяжелой фракции сланцевой смолы. Эти дополнительные операции приводят к повышенным материальным затратам и потери части целевого продукта.

Наиболее близким техническим решением является способ термической переработки горючих сланцев, включающий термодеструкцию сланца твердым теплоносителем с образованием парогазовой смеси и коксозольного остатка, сжигание коксозольного остатка в потоке воздушного дутья с образованием газовзвеси, разделяемой на твердый теплоноситель, направляемый на термодеструкцию сланца, выводимый зольный остаток и дымовые газы, сухую очистку от механических примесей парогазовой смеси после термодеструкции, орошение сухой очищенной парогазовой смеси смесью конденсатов с получением орошенной парогазовой смеси, конденсацию охлаждением орошенной парогазовой смеси, получение и вывод после конденсации тяжелой фракции в качестве одного из готовых продуктов, разделение путем совмещенной конденсации и ректификации в ректификационной колонне несконденсированной части парогазовой смеси, выделение из нижней секции и низа верхней секции ректификационной колонны соответственно средней фракции и легкой фракции, вывод легкой и средней фракции из ректификационной колонны в качестве двух других из готовых продуктов, вывод из верхней секции ректификационной колонны несконденсированной парогазовой смеси, ее охлаждение, конденсацию и сепарацию с получением нескольких из других готовых продуктов - подсмольной воды, газа полукоксования и бензиновой фракции, при этом часть полученной бензиновой фракции возвращают на орошение верхней секции ректификационной колонны (патент Российской Федерации 1703673, С 10 В 53/06, опубл. 16.01.89).

В этом техническом решении орошение сухой очищенной парогазовой смеси производят смесью конденсатов, при этом возвращаемую на орошение тяжелую смолу смешивают с газотурбинным топливом. Полученную смесь, состоящую из 80-96 мас.% тяжелой смолы, 4-20 мас.% газотурбинного топлива с температурой 90-120oС подают на орошение. Одновременно температуру несконденсированных паров после орошения поддерживают 210-240oС, а температуру отводимой тяжелой смолы 150-180oС.

В этом способе удается упростить технологию и несколько улучшить качество тяжелой смолы.

Ограничением этого технического решения является то обстоятельство, что вся унесенная с парогазовой смесью из системы сухой очистки пыль (механические примеси) оседает в тяжелой фракции, и полученный один из готовых продуктов - тяжелая смола характеризуется повышенным содержанием механических примесей от 3 до 10 мас.%. Этот продукт удовлетворяет требованию только на дорожное масло и не может быть использован в качестве топливных продуктов или химического сырья. В то же время полученная средняя фракция сланцевого масла удовлетворяет требованиям, предъявляемым к газотурбинному топливу, но по своим технико-эксплуатационным показателям не может быть непосредственно использована (без дополнительной ректификации) как активатор сланцевый при переработке тяжелых нефтяных остатков.

Решаемая изобретением задача - повышение качества готовых продуктов из переработанных сланцев.

Технический результат, который может быть получен при осуществлении способа, - получение фракций с низким содержанием механических примесей, в том числе средних фракций, применяемых в качестве активатора сланцевого в нефтепереработке; получение улучшенной тяжелой фракции, которая может быть применена в качестве топливного продукта или другого химического сырья с высокой степенью очистки; а также получение дизельного масла и бензиновой фракции высокого качества.

Для решения поставленной задачи с достижением указанного технического результата в известном способе термической переработки горючих сланцев, включающем термодеструкцию сланца твердым теплоносителем с образованием парогазовой смеси и коксозольного остатка, сжигание коксозольного остатка в потоке воздушного дутья с образованием газовзвеси, разделяемой на твердый теплоноситель, направляемый на термодеструкцию сланца, и выводимый зольный остаток и дымовые газы, сухую очистку от механических примесей парогазовой смеси после термодеструкции, орошение сухой очищенной парогазовой смеси смесью конденсатов с получением орошенной парогазовой смеси, конденсацию охлаждением орошенной парогазовой смеси, получение и вывод после конденсации тяжелой фракции в качестве одного из готовых продуктов, разделение путем совмещенной конденсации и ректификации в ректификационной колонне несконденсированной части парогазовой смеси, выделение из нижней секции и низа верхней секции ректификационной колонны соответственно средней фракции и легкой фракции, вывод легкой и средней фракции из ректификационной колонны в качестве двух других из готовых продуктов, вывод из верхней секции ректификационной колонны несконденсированной парогазовой смеси, ее охлаждение, конденсацию и сепарацию с получением нескольких из других готовых продуктов - подсмольной воды, газа полукоксования и бензиновой фракции, при этом часть полученной бензиновой фракции возвращают на орошение верхней секции ректификационной колонны, согласно изобретению при орошении сухой очищенной парогазовой смеси смесью конденсатов перед конденсацией и получением упомянутой тяжелой фракции смолы выделяют первый конденсат наиболее загрязненной тяжелой фракции, чем упомянутая тяжелая фракция, полученная в качестве одного из готовых продуктов после конденсации, после орошения первый конденсат наиболее загрязненной тяжелой фракции выводят отдельно от упомянутой тяжелой фракции смолы, охлаждают первый конденсат, смешивают его после охлаждения с частью бензиновой фракции, полученной после сепарации, очищают смесь первого конденсата и бензиновой фракции от механических примесей с выводом фусов, и используют очищенную смесь первого конденсата и бензиновой фракции совместно с частью легкой фракции, выведенной из ректификационной колонны, в качестве смеси конденсатов для орошения сухой очищенной парогазовой смеси, при этом часть легкой фракции, выведенной из ректификационной колонны, возвращают на орошение нижней секции ректификационной колонны.

Возможны дополнительные варианты осуществления способа, в которых целесообразно, чтобы:

- смесь конденсатов для орошения сухой очищенной парогазовой смеси содержала, мас. %: очищенную смесь первого конденсата 50-60; легкую фракцию 5-25 и бензиновую фракцию смолы 15-45;

- при очистке смеси первого конденсата и бензиновой фракции от механических примесей выводимые фусы возвращали на термодеструкцию;

- сухую очистку от механических примесей парогазовой смеси производили в интервале температур 390-425oС.

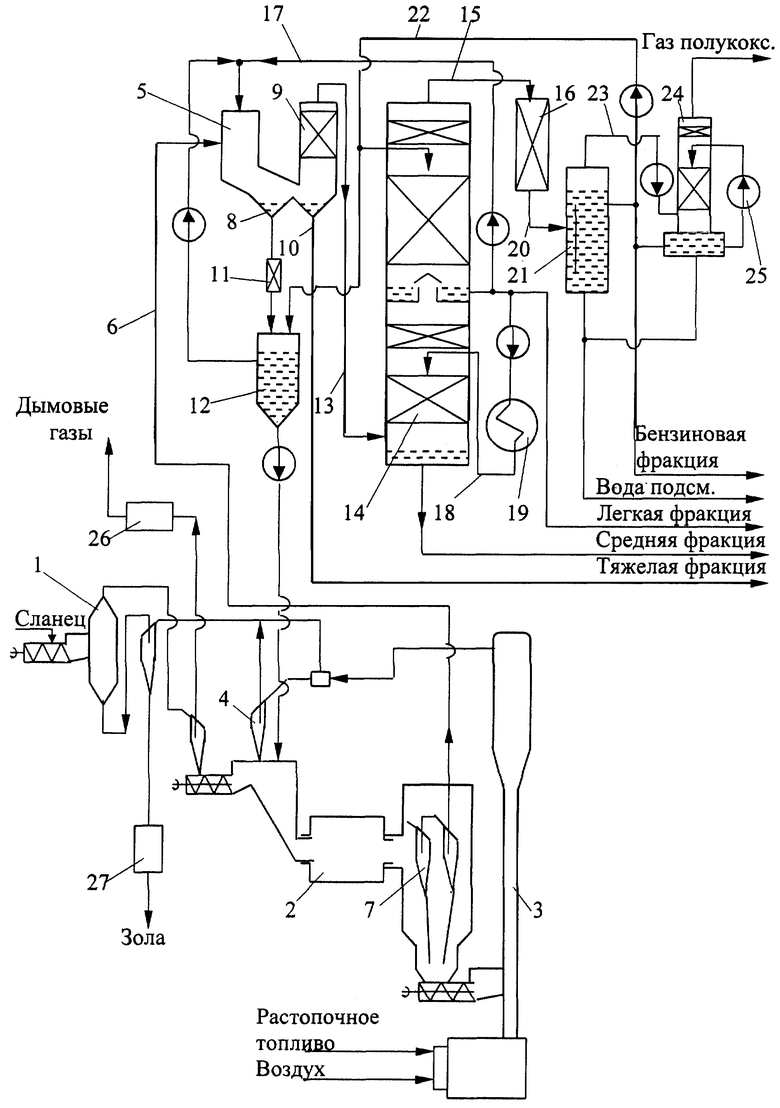

Указанные преимущества, а также особенности заявленного способа поясняются лучшим вариантом его осуществления со ссылками на функциональную схему установки, используемой для реализации способа.

Чертеж изображает функциональную схему, реализующую заявленный способ.

Установка содержит аэрофонтанную сушилку 1, а также объединенные в контур циркуляции твердого теплоносителя реактор 2, аэрофонтанную топку 3 и сепаратор 4 твердого теплоносителя. Скруббер-стояк 5 соединен трубопроводом 6 с системой 7 сухой очистки парогазовой смеси, вмонтированной в осадительную камеру реактора 2. Скруббер-стояк 5 снабжен выводом 8 для отбора первого конденсата наиболее загрязненной тяжелой фракции, а также сообщается с конденсатором 9. Конденсатор 9 также снабжен выводом 10 для отбора второго конденсата тяжелой фракции, (менее тяжелой, чем первый конденсат) использующейся в качестве готового продукта, например топливного сырья или дорожного масла. Вывод 8 первого конденсата наиболее загрязненной тяжелой фракции скруббера-стояка 5 соединен через теплообменник 11 с буферной емкостью первого конденсата наиболее загрязненной тяжелой фракции. Трубопровод 13 орошенной парогазовой смеси соединяет конденсатор 9 и нижнюю секцию ректификационной колонны 14. Верхняя секция ректификационной колонны 14 трубопроводом 15 подключена к конденсатору 16 водосмоляной эмульсии, содержащей в своем составе бензиновую фракцию. Нижняя часть верхней секции ректификационной колонны 14 трубопроводом 17 через насос соединена со скруббером-стояком 5 и трубопроводом 18 через насос и теплообменник 19 с верхом нижней секции ректификационной колонны 14. Низ ректификационной колонны 14 снабжен трубопроводом вывода средней фракции, использующейся в качестве другого из готовых продуктов. Нижняя часть верхней секции ректификационной колонны 14 снабжена также трубопроводом вывода легкой фракции, использующейся в качестве другого из готовых продуктов. Конденсатор 16 водосмоляной эмульсии трубопроводом 20 соединен с сепаратором 21. Сепаратор 21 трубопроводом 22 с установленным на нем насосом подключен для орошения к верхней секции ректификационной колонны 14 и к буферной емкости 12 для наиболее загрязненной тяжелой фракции смолы. Газоотводящий патрубок сепаратора 21 трубопроводом 23 с установленной на нем газодувкой соединен с колонной 24 улавливания газового бензина, снабженной насосом 25 орошения. Установка также содержит технические средства 26 и 27 для утилизации и санитарной очистки отработанного сушильного агента и выводимой из установки золы соответственно.

При помощи установки заявленный способ осуществляют следующим образом.

Питателем сырья в аэрофонтанную сушилку 1 подают измельченный сланец с размером частиц 0-15 мм. После отделения сушильного агента, сухой сланец направляют в реактор 2, где его перемешивают с поступающим из сепаратора 4 теплоносителя зольным теплоносителем и нагревают до 470-500oС. В результате термодеструкции сланца получают парогазовую смесь и коксозольный остаток.

Коксозольный остаток передают в аэрофонтанную топку 3. В ней в потоке воздушного дутья сжигают горючую массу коксозольного остатка при температуре 750-850oС и выделенным теплом нагревают негорючую зольную массу коксозольного остатка. В сепараторе 4 теплоносителя выделяют необходимое для ведения процесса количество зольного теплоносителя и направляют его в реактор 2, а дымовые газы подают в аэрофонтанную сушилку 1. Оставшуюся золу после утилизации тепла удаляют из процесса.

Полученную в реакторе 2 сухую парогазовую смесь очищают от механических примесей в сепараторах 7 при температурах 390-425oС. После очистки парогазовую смесь по трубопроводу 6 подают в скруббер-стояк 5. Скуббер-стояк 5 орошают смесью конденсатов. Используют смесь собственных конденсатов. Смесь конденсатов состоит из, мас.%: первого конденсата более тяжелой фракции со стадии орошения - 50-60; легкой фракции - 5-25 и бензиновой фракции - 15-45. В результате орошения сухая парогазовая смесь очищается от остатков пыли. Таким образом, орошаемую смесь нагревают, а сухую парогазовую смесь охлаждают. При нагреве из орошаемой смеси испаряются легкие фракции смолы, а из орошенной парогазовой смеси конденсируются пары тяжелой смолы. Центрами конденсации служат мельчайшие капельки орошающего агента и пылинки. Последние смачиваются смолой и оседают с первым конденсатом более тяжелой смолы на дне скруббера-стояка 5. Вследствие этого процесса в первом конденсате более тяжелой смолы концентрируется практически вся унесенная с сухой парогазовой смесью пыль (механические примеси). Этот первый конденсат охлаждают в теплообменнике 11 и собирают в буферную емкость 12. В эту же емкость подают рециркулирующую часть конденсата бензиновой фракции из сепаратора 21 и полученную смесь при помощи насоса возвращают на орошение скруббера-стояка 5, предварительно подмешивая к ней рециркулирующую часть легкой фракции смолы из ректификационной колонны 14. Фусы со дна буферной емкости 12 с максимальным содержанием механических примесей при помощи насоса возвращают в реактор 2 на повторную термодеструкцию.

В конденсатор 9 направляют очищенную от механических примесей и паров асфальтенов орошенную парогазовую смесь с температурой 280-310oС. В конденсаторе 9 осуществляют дальнейшее охлаждение парогазовой смеси. Температуру орошенной парогазовой смеси на выходе из конденсатора 9 поддерживают 220-290oС. После конденсации конденсатором 9 с выхода 10 выделяют второй конденсат тяжелой смолы (менее тяжелый, чем первый конденсат, и очищенный от примесей), используемый как один из готовых продуктов.

Затем очищенную от механических примесей и паров тяжелой смолы парогазовую смесь из конденсатора 9 по трубопроводу 13 направляют в нижнюю секцию ректификационной колонны 14. В ректификационной колонне 14 осуществляют конденсацию и одновременно ректификацию парогазовой смеси с выделением легкой и средней фракций смолы. При этом верх нижней секции ректификационной колонны 14 дополнительно орошают легкой фракцией, которую отбирают из полуглухой тарелки ректификационной колонны 14 и при помощи насоса по трубопроводу 18 через теплообменник 19 направляют на орошение нижней секции ректификационной колонны 14. Температуру парогазовой смеси на выходе из нижней секции ректификационной колоны 14 поддерживают равной 130-180oС.

Сконденсированную в нижней секции ректификационной колонны 14 среднюю фракцию сланцевой смолы направляют на склад. Полученная при описанных выше условиях средняя фракция смолы сланца-кукерсита и второй конденсат (менее) тяжелой фракции смолы удовлетворяют технико-эксплуатационным требованиям для активатора сланцевого, используемого, например, при термической переработке тяжелых нефтяных остатков.

Верх верхней секции ректификационной колонны 14 орошают бензиновой фракцией, а температуру на выходе легкой фракции из ректификационной колонны 14 поддерживают в интервале 90-110oС. Собранный при этих условиях конденсат легкой фракции удовлетворяет технико-эксплуатационным требованиям, предъявляемым к компоненту дизельного топлива сланцевого.

Рециркулирующую часть легкой фракции по трубопроводу 17 подают на орошение скруббера-стояка 5, предварительно ее перемешав с возвращаемым для орошения из буферной емкости 12 первым конденсатом наиболее тяжелой смолы в смеси с бензиновой фракцией из емкости 12.

Газовую фазу из верха верхней секции ректификационной колонны 14 направляют в конденсатор 16 водосмоляной эмульсии (бензиновой фракции), в котором ее охлаждают. На выходе из конденсатора 16 поддерживают температуру в интервале 30-35oС. В конденсаторе 16 конденсируются пары воды и бензина. В смеси с неконденсирующимся газом полукоксования поток направляют в сепаратор 21. В сепараторе 21 отделяют газ полукоксования и расслаивают водосмоляную эмульсию на подсмольную воду и бензиновую фракцию. Рециркулирующую часть бензиновой фракции при помощи насоса по трубопроводу 22 возвращают на орошение верха верхней секции ректификационной колонны 14 и на перемешивание с первым конденсатом более тяжелой фракции в буферную емкость 12. Газ полукоксования с содержанием 150-250 г/м3 паров газового бензина газодувкой направляют в колонну 24 улавливания газового бензина. Бензиновую фракцию, выделенную в сепараторе 21 и в колонне 24, направляют на склад, а подсмольную воду используют в качестве другого из готовых продуктов, а именно, в последующем как сырье для извлечения многоатомных фенолов (алкилрезорционов) и других ценных компонентов.

Пример конкретного осуществления заявленного способа.

В качестве установки для осуществления способа использована установка промышленного масштаба пропускной способностью по сланцу 3000 т/сутки (УТТ-3000). В сушилку 1 установки с твердым теплоносителем УТТ-3000 подают 139 т/час сланца-кукерсита с размером частиц 0-15 мм и 85,32 т/час горячего с температурой 780oС сушильного агента, состоящего из 1,46 т/час летучей золы и 83,3 т/час дымовых газов.

Рабочая масса сланца-кукерсита имеет следующие характеристики: Wr=12,0 мас. %, Ar= 43,48 мас.%, (CO2)м r = 16,72 мас.%, St r =1,44 мас%., Q i r =8,38 МДж/кг. В сушилке 1, в аэрофонтанном слое сланец при температуре 130oС высушивают с образованием газовзвеси. Газовзвесь разделяют, 122,28 т/час сухого сланца и 1,46 т/час золы из сушилки 1 с температурой 130oС направляется в смеситель реактора 2. В реакторе 2 поток сланца перемешивают с 232,85 т/час нагретым с температурой 780oС зольным теплоносителем и 1,43 т/час фусами. После завершения процессов тепло- и массообмена и термодеструкции температура смеси устанавливается на уровне 470oС и при этой температуре она в реакторе 2 выдерживается в течение 20 мин, т.е. для полного завершения процессов термодеструкции. В результате перечисленных операций в реакторе 2 образуется 28,69 т/час летучей парогазовой смеси и 330,15 т/час нелетучего коксозольного остатка.

Парогазовую смесь направляют в систему 7 сухой очистки и при температуре 405oС очищают от летучих частиц коксозольного остатка. Уловленный в системе сухой очистки парогазовой смеси коксозольный остаток массой 330,15 т/час направляют в аэрофонтанную топку 3. В аэрофонтанной топке 3 сжигают содержащуюся в коксозольном остатке горючую массу. Потенциальное тепло этой массы всегда превышает потребность физического тепла, расходуемого в аэрофонтанной топке 3 на нагрев циркулирующего зольного теплоносителя, золы перерабатываемого топлива и образующихся дымовых газов. По этой причине горение в аэрофонтанной топке 3 вынуждено проводят при стехиометрическом недостатке кислорода (α < 1), т.е. температуру газовзвеси на выходе из аэрофонтанной топки 3 поддерживают на уровне 780oС изменением объема вдуваемого в топку воздуха. Горячую с температурой 780oС образовавшуюся в аэрофонтанной топке 3 газовзвесь направляют в сепаратор 4 твердого теплоносителя, где от нее отделяют 232,85 т/час направляемого в реактор 2 зольного теплоносителя, состоящего из наиболее крупных частиц золы с температурой 780oС. Далее из газовзвеси отделяют 86,36 т/час удаляемой с установки золы, а очищенные дымовые газы в количестве 83,86 т/час, в которых остается около 1,46 т/час неуловленной летучей золы с температурой 780oС, направляют в качестве сушильного агента в аэрофонтанную сушилку 1.

Уловленную золу 86,36 т/час с температурой 780oС и отработавший сушильный агент 100,54 т/час с температурой 150oС направляют в системы 26, 27 утилизации содержащегося в этих потоках физического и потенциального тепла и после санитарной очистки эти потоки сбрасывают в окружающую среду.

В системе 7 сухой очистки парогазовой смеси поддерживают температуру очищаемой парогазовой смеси 405oС. При этой температуре парогазовую смесь очищают в двух последовательно соединенных циклонных сепараторах системы 7 сухой очистки парогазовой смеси с устройствами для возврата уловленных частиц коксозольного остатка вниз пылеосадительной камеры. Степень очистки в первом циклонном сепараторе системы 7 - ηт = 93,8%, во втором - η = 92,3%. В потоке очищенной парогазовой смеси содержится около 56,6 кг/час летучих частиц коксозольного остатка (пыли), что составляет 56,6/28,69=1,97 грамм летучей пыли на 1 кг парогазовой смеси или 56,6/18,17=3,1 грамм летучей пыли на 1 кг конденсирующихся смолопродуктов.

Из системы 7 сухой очистки сухая очищенная парогазовая смесь в количестве 28,69 т/час, в которой содержится 56,6 кг/час летучей пыли с температурой 405oС направляют в скруббер-стояк 5, где ее орошают 39 т/час потоком смеси рециркулирующих конденсатов. Состав орошающего агента смеси конденсатов: первый конденсат наиболее тяжелой смолы 52,0 мас.%, легкая фракция смолы 8,0 мас. % и бензиновая фракция смолы 40,0 мас.%. Температура орошающего агента 98oС. На стадии орошения из парогазовой смеси конденсируется 1,43 т/час первого конденсата наиболее загрязненной тяжелой смолы, который в смеси с неиспарившимся из орошаемого агента первым конденсатом 20,28 т/час с температурой 218oС оседает на дне скруббера-стояка 5. В результате нагрева смеси компонентов орошающего агента и испарения из него 15,6 т/час бензиновой фракции и 3,12 т/час легкой фракции температура парогазовой смеси на выводе 8 со стадии орошения в скруббере-стояке 5 поддерживается 285oС.

Из скруббера-стояка 5 первый конденсат наиболее загрязненной тяжелой смолы направляют в теплообменник 11. На выходе из теплообменника 11 температуру первого конденсата наиболее загрязненной тяжелой смолы поддерживают 153oС и с этой температурой направляют его в буферную емкость 12. В эту буферную емкость 12 подают 16,98 т/час бензиновой фракции с температурой 35oС. В результате смешения потоков температура смеси устанавливается 93oС и при этой температуре смоченные первым конденсатом наиболее загрязненной тяжелой смолы механические примеси 56,6 кг/час оседают в нижних слоях (на дне буферной емкости 12) с образованием фусов. На орошение скруббера-стояка 5 направляют смесь первого конденсата с бензином с поверхностных слоев буферной емкости 12 с содержанием мехпримесей менее одного процента, а со дна буферной емкости 12 смесь конденсатов 1,43 т/час самой загрязненной тяжелой смолы и 1,1 т/час бензина с содержанием механических примесей на расчете на первый конденсат 3,96 мас. % возвращают в качестве фусов на повторную термодеструкцию в реактор 2.

Со стадии орошения в скруббере-стояке 5 орошенную парогазовую смесь с температурой 285oС направляют в конденсатор 9 (теплообменник) и охлаждают ее. На выходе из конденсатора 9 температуру несконденсировавшейся части орошенной парогазовой смеси поддерживают 253oС и при этой температуре направляют ее в ректификационную колонну 14.

На стадии конденсации в конденсаторе 9 охлаждается 4,37 т/час второго конденсата тяжелой фракции (менее тяжелой, чем первый конденсат) с содержанием 0,12 мас. % механических примесей в нем.

Верх нижней секции ректификационной колонны 14 орошают конденсатом верхней секции ректификационной колонны 14 (т.е. отбираемой из нижней части верхней секции ректификационной колонны 14), легкой фракцией сланцевой смолы (дизельной фракцией). На выходе из нижней секции ректификационной колонны 14 температуру несконденсированной части парогазовой смеси поддерживают 135oС. Собранный на дне ректификационной колонны 14 в нижней секции конденсат (куб) 7,12 т/час средняя фракция (масло сланцевое среднее) содержит 0,02% механических примесей. Этот конденсат и второй конденсат тяжелой фракции удовлетворяют требованию на активатор сланцевый, используемый как присадка при переработке тяжелых нефтяных остатков, или может быть использован как газотурбинное топливо.

Верх верхней секции ректификационной колонны 14 орошается бензиновой фракцией из сепаратора 21 водомасляной эмульсии. Температуру несконденсированной части парогазовой смеси на выходе легкой фракции из ректификационной колонны 14 поддерживают 95oС. Собранный конденсат легкой фракции сланцевой смолы 3,25 т/час удовлетворяет требованию на компонент масла дизельного сланцевого и направляют его на склад. В легкой фракции механических примесей практически не содержится.

С ректификационной колонны 14 парогазовую смесь с температурой 95oС направляют в конденсатор 16 водосмоляной эмульсии. Здесь ее охлаждают. На выходе конденсатора поддерживают температуру 30oС. В конденсаторе 16 конденсируется бензиновая фракция и вода подсмольная. Из конденсатора 16 газожидкостную смесь с температурой 30oС направляют в сепаратор 21, где отделяют газ полукоксования и расслаивают водосмоляную эмульсию на воду подсмольную 2,24 т/час, направляемую на склад как готовое сырье для извлечения алкилрезорцинов, и бензиновую фракцию 2,60 т/час, используемую в качестве растворителей, или топливо.

Газ полукоксования 6,52 т/час с содержанием 180 г/м3 газового бензина направляют в колонну 24 улавливания газового бензина под давлением около 4 атм. В колонне 24 поддерживают температуру 28oС и в ней газ орошают собственным конденсатом. Из колонны 24 выходят 5,70 т/час газа полукоксования, в котором содержится 124 кг/час паров газового бензина. Этот газ направляется потребителю в качестве газового топлива.

В колонне 24 из газа извлекается 0,82 т/час газового бензина, который направляют на склад в смеси с бензиновой фракцией из сепаратора 21.

Таким образом, особенностями настоящего изобретения являются: использование смеси конденсатов из первого конденсата наиболее тяжелой фракции смолы, легкой фракции смолы, бензиновой фракции для орошения сухой очищенной парогазовой смеси; выделение наиболее загрязненной тяжелой фракции смолы до конденсации; использование в качестве готового продукта менее тяжелой фракции смолы; смешивание наиболее загрязненной тяжелой фракции с бензиновой фракцией и направление этой смеси после очистки ее от механических примесей на орошение сухой, очищенной парогазовой смеси (очищенной тяжелой фракции бензина); орошение верха нижней секции ректификационной колонны 14 легкой фракцией смолы, полученной из нижней части верхней секции ректификационной колонны 14.

Указанные температурные режимы при выполнении отдельных технологических операций были получены в процессе испытаний описанной установки. Однако специалистам понятно, что эти режимы зависят от качества используемого сырья, от производительности используемых отдельных функциональных блоков оборудования установки и их технических характеристик, а также от материнского вещества и генезиса перерабатываемого сланца, качества термодеструкции и степени очистки парогазовой смеси. Поэтому указанные температурные режимы являются ориентировочными и показывают характерные температурные особенности заявленного технического решения. Понятно, что заявленное техническое решение не исчерпывает всех возможных и известных из уровня техники его усовершенствований. Однако указанная совокупность признаков заявленного способа необходима и достаточна для реализации изобретения с достижением поставленной задачи и технического результата.

Наиболее успешно заявленный способ термической переработки горючих сланцев промышленно применим в топливоперерабатывающей промышленности для производства химического сырья, жидких и газообразных топливных продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки высокозольного топлива | 1989 |

|

SU1663011A1 |

| Способ термической переработки горючих сланцев | 1989 |

|

SU1703673A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ ТОПЛИВ | 1997 |

|

RU2128680C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ СЛАНЦЕВ | 2008 |

|

RU2371467C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ СЛАНЦЕВ | 1999 |

|

RU2157823C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ | 2016 |

|

RU2634018C1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2001 |

|

RU2198199C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2001 |

|

RU2261265C1 |

Изобретение относится к области термической переработки горючих сланцев и может быть использовано в топливоперерабатывающей промышленности для производства химического сырья, жидких и газообразных топливных продуктов. Способ включает термодеструкцию сланца твердым теплоносителем с образованием парогазовой смеси и коксозольного остатка, сухую очистку от механических примесей парогазовой смеси, орошение сухой очищенной парогазовой смеси смесью конденсатов, конденсацию охлаждением орошенной парогазовой смеси, получение и вывод после конденсации тяжелой фракции смолы, разделение после конденсации несконденсированной части орошенной парогазовой смеси, выделение в ректификационной колонне средней фракции и легкой фракции смолы, вывод из верхней секции ректификационной колонны парогазовой смеси, ее охлаждение, конденсацию и сепарацию с получением подсмольной воды, газа полукоксования и бензиновой фракции, часть полученной бензиновой фракции подают в верхнюю секцию ректификационной колонны. При орошении сухой очищенной парогазовой смеси смесью конденсатов выделяют первый конденсат наиболее загрязненной тяжелой фракции смолы, после орошения первый конденсат выводят отдельно от упомянутой тяжелой фракции смолы, охлаждают упомянутый первый конденсат, смешивают его после охлаждения с частью бензиновой фракции, полученной после сепарации, очищают смесь первого конденсата и бензиновой фракции с выводом фусов, используют упомянутую очищенную смесь первого конденсата и бензиновой фракции совместно с частью легкой фракции, выведенной из ректификационной колонны, в качестве смеси конденсатов для орошения сухой очищенной парогазовой смеси. При этом часть легкой фракции смолы, выведенной из ректификационной колонны, возвращают в нижнюю секцию ректификационной колонны. Технический результат - получение фракций с низким содержанием механических примесей, в том числе средних фракций, применяемых в качестве активатора сланцевого в нефтепереработке; получение улучшенной тяжелой фракции смолы, которая может быть применена в качестве топливного продукта или другого химического сырья с высокой степенью очистки, а также получение дизельного масла и бензиновой фракции высокого качества. 3 з.п.ф-лы, 1 ил.

| Способ термической переработки горючих сланцев | 1989 |

|

SU1703673A1 |

| Способ переработки высокозольного топлива | 1989 |

|

SU1663011A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ ТОПЛИВ | 1997 |

|

RU2128680C1 |

Авторы

Даты

2002-05-20—Публикация

2001-03-05—Подача