Изобретение относится к тепло- .энергетике и может быть использовано на тепловых электрических станциях, работающих на твердом сернистом топливе.

Целью изобретения является снижение выбросов диоксида серы и уменьшение затрат-энергии на размол.

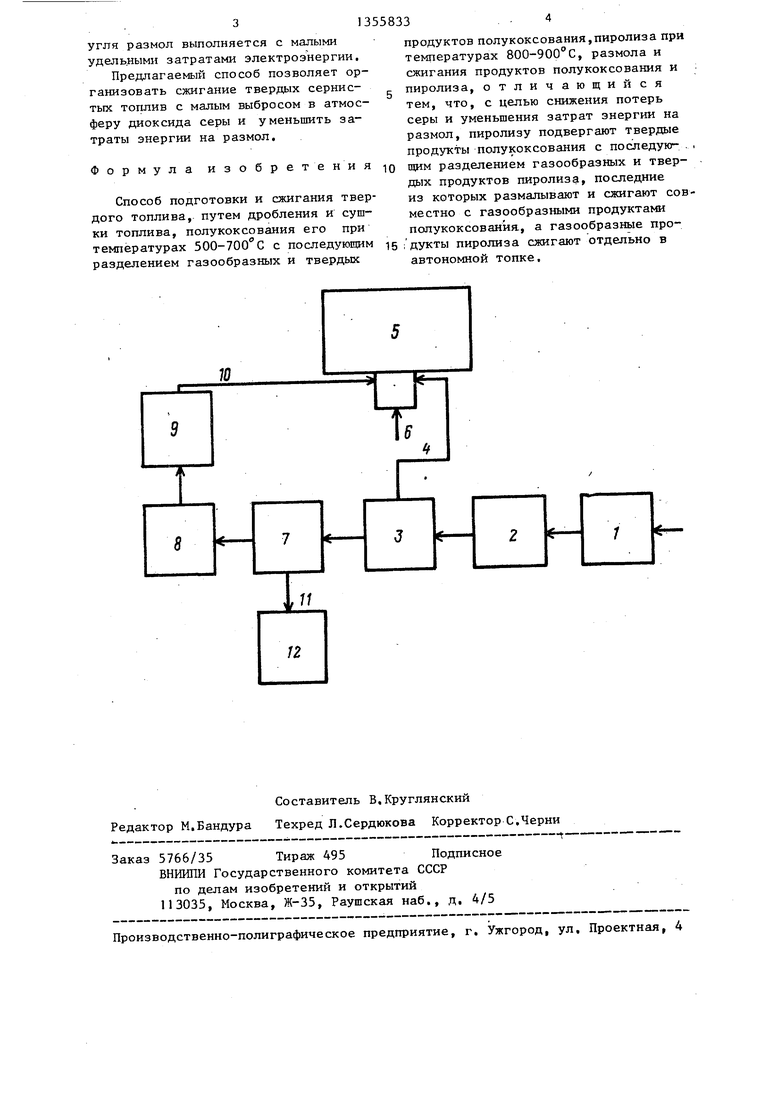

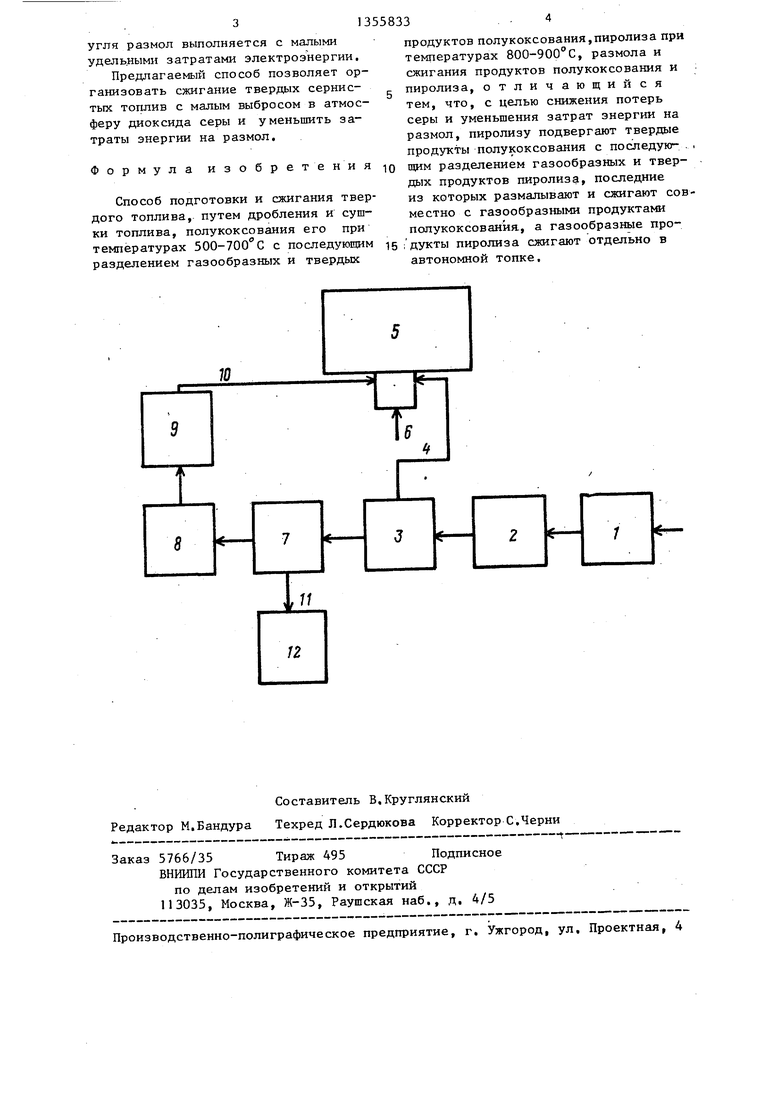

На чертеже показана схема реапи- зации предложенного способа,

На схеме показаны последовательно соединенные сушилка 1, дробилка 2, устройство 3 для полукоксования (теплообменник), которое трубопроводом 4 соединено с котлом 5, К котлу 5 подсоединен также трубопровод 6 для подачи воздуха. Для обработки твердой фазы тойлива предназначены- пиролиза- тор 7, охладитель 8 и размольное уст- ройство 9, соединенное трубопроводом 10 для подачи пыли с котлом 5, Пиро- лизатор 7 соединен трубопроводом 1I с автономной топкой 12,

Способ осуш;естяляют следующим образом.

Твердое топливо перед поступлением на прогрев подвергают сушке в сушилке 1 , дроблению в дробилке 2,, Дробленка поступает на первую ста- дию прогрева в устройство 3 для полукоксования, например в противоточ- ный теплообменник, где в.качестве теплоносителя используют продукты сгорания. На этой стадии начинается интенсивный выход летучих горючих. Связанная сера топлива, если она особенно находится в виде серного колчедана, до температур 500-700°С не разлагается и в летучие не переходит. Таким образом, на первой стадии прогрева выделяется основное количество летучих, мало содержащих серу топлива. Эти летучие горючие отводят к котлу 5 для их сжигания в потоке необходимого для этих целей воздуха. До температуры 800-900° С твердая фаза топлива нагревается в специальном теплообменнике-пиролизаторе 7. На этой стадии температурной обработки имеет место интенсивное выделение серы из твердой фазы, так как при температурах вьше 700 С серный кол- : едан активно начинает разлагаться. ри таком режиме обработки твердого топлива в малые остаточные объемы етучих горючих переходит основное количество серы.

ом с,

1355833.

Направляя эти газы по трубопроводу 11 на сжигание в автономной топке 12, получают продукты сгорания, обогащенные диоксидом серы. Повышение

концентрации SO.,, делает рентабельньм ее улавливание из продуктов сгорания,. После второй стадии температурной обработки коксовый остаток охлаждают в охладителе 8 до температур ниже 400°С (по условию надежной работы разм.алывающих устройств ) и подают на размол в размольное устройство 9, Вследствие резкого снижения механической прочности размол происходит с малыми затратами электроэнергии и незначительным износом мелюш 1Х органов. Полученную пьль по трубопроводу 10 попадают в котел . 5 на сжигание.

Пример, Подготовке топлива по предлагаемому способу подвергается каменный уголь марки Донецкий ГСШ с содержанием серы на рабочую массу S 3,0%, Топливо после подсушки дробится до размеров кусков 5 мм. После этого в противоточном теплообменнике уголь нагревается до 600 С, Нагревателем служат продукты сгорания с температурой на входе 1000 С, Выделившиеся летучие горючие в количестве 25% на рабочую массу содержат 12% от общего количества серы. Эти летучие направляются на сжигание в топке котла. После первой стадии нагрева разогретый уголь направляется во второй теплообменник - пироли- затор, где нагревается продуктами сгорания до 800 С, На этой стадии

из угля выделяется-остаточное количество летучих горючих на уровне 5% от рабочей массы. Здесь же выделяется около 85% общего количества серы,

Таким образом получается обогащенная серой горючая смесь, состоящая из летучих горючих и связанной серы. Эту смесь сжигают в специальной камере сгорания и получают газы с повышенным содержанием 30. Далее

после охлаждения, контактного доокис- ления SOj до SO,, и-пропускания через воду получают серную кислоту. Коксовый остаток, остающийся после температурной обработки твердого топлива, предварительно охлаж,ценный до 400 С (например, впрыском воды), размалывают. Вследствие резкого снижения механической прочности исходного

31

угля размол выполняется с малыми удельными затратами электроэнергии.

Предлагаемый способ позволяет организовать сжигание твердых сернистых топлив с малым выбросом в атмосферу диоксида серы и уменьшить затраты энергии на размол.

Формула изобретения

Способ подготовки и сжигания твердого топлива, путем дробления и сушки топлива, полукоксования его при температурах 500-700 С с последующим разделением газообразных и твердых

продуктов полукоксования, пиролиз а при температурах 800-900°С, размола и сжигания продуктов полукоксования и пиролиза, отличающийся тем, что, с целью снижения потерь серы и уменьшения затрат энергии на размол, пиролизу подвергают твердые продукты полукоксования с последую- . щим разделением газообразных и твердых продуктов пиролиза, последние из которых размалывают и сжигают совместно с газообразными продуктами полукоксования., а газообразные про- дукты пиролиза сжигают отдельно в автономной топке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ ТОПЛИВ | 1997 |

|

RU2118979C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ | 2016 |

|

RU2634018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ ИЗ УГЛЯ | 2008 |

|

RU2373259C1 |

| СПОСОБ ЭНЕРГОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ СЛАНЦА | 2013 |

|

RU2529226C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 1997 |

|

RU2125585C1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2013 |

|

RU2527214C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413749C2 |

Изобретение м.б. использовано на тепловых электрических станциях, работающих на сернистом топливе. Цель изобретения - снижение потерь серы и уменьшение затрат энергии на размол. Дпя этого твердые продукты полукоксования подвергают пиролизу с последующим раздел ением газообразных и твердых продуктов пиролиза. Последние размалывают и сжигают совместно с газообразными продуктами полукоксования, а газообразные продукты пиролиза слмгают отдельно в автономной топке. При этом продукты сгорания обогащаются диоксидом серы, что делает рентабельным ее улавливание. Затраты энергии на размол снижаются за счет резкого снижения механической прочности продуктов. 1 ил. I сл 00 сл сл 00 со со

Составитель В.Круглянский Редактор М.Бандура Техред Л.Сердюкова Корректор С.Черни

- ----«- --- - - - --«--- - - «« --«--.---ч--. «--..--.«.-

Заказ 5766/35 Тираж 495 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| Федосеев С.А, и др | |||

| Полукоксование и газификация твердого топлива | |||

| М.: Гостоптехйэдат, I960, | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Способ подготовки к сжиганию твердого топлива | 1983 |

|

SU1100464A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-11-30—Публикация

1986-02-26—Подача