Изобретение относится к технологиям обработки угольного сырья с целью получения из него энергии и сопутствующих полезных продуктов. Оно может использоваться преимущественно в теплоэнергетике, например на теплоэлектростанциях.

В природе существует три основных ископаемых источника энергии: нефть, природный газ и уголь. На долю угля приходится 90% существующих запасов названных ископаемых. Уголь дешевле нефти, и он более равномерно распределен в земной коре. Его природные запасы намного превосходят запасы нефти и, по прогнозам ученых, не будут исчерпаны еще в течение нескольких столетий. Однако его использование, к тому же обеспечивающее соблюдение норм экологической безопасности, требует дополнительных усилий. Вместе с тем, в настоящее время свыше 50% всей электроэнергии производится на электростанциях, работающих на загрязняющем атмосферу пылевидном угле, и поэтому одной из важных задач энергетики является перевод существующих электростанций на новый вид топлива, обеспечивающий возможность их успешной дальнейшей эксплуатации, или создания экологически чистых способов получения энергии из угля. Кроме того, перманентно стоит задача удешевления процесса получения энергии из угля, а также получения из него ценных продуктов, заменяющих нефть.

Известен экологически чистый способ получения энергии из угля, который заключается в том, что уголь загружают в герметичную реакционную камеру с загрузочным и разгрузочным концами и перемещают его внутри реакционной камеры к загрузочному концу [Патент РФ №2287010]. В реакционную камеру инжектируют чистый кислород, предназначенный для сжигания порции угля под давлением с получением тепловой энергии, необходимой для извлечения из угля летучих веществ, и обогащенного водородом неочищенного сжатого газа, содержащего выделенные из угля канцерогенные дистилляты и углеводороды вместе с горячим полукоксом. Содержащиеся в обогащенном водородом неочищенном газе выделенные из угля канцерогенные дистилляты и углеводороды подвергают крекингу с получением обогащенного водородом крекинг-газа, из которого после десульфуризации получают очищенный обогащенный водородом синтез-газ. Горячий полукокс направляют в герметичный газификатор, где его газифицируют окислителем с получением неочищенного синтез-газа и расплавленного шлака. Из газификатора выводят неочищенный синтез-газ вместе с расплавленным шлаком через общий патрубок, открытый для свободного прохода неочищенного газа и расплавленного шлака. Неочищенный синтез-газ отделяют от расплавленного шлака после их выхода из газификатора через общий патрубок и направляют его в систему очистки с получением очищенного синтез-газа и расплавленный шлак быстро охлаждают с получением из него бесщелочного твердого вещества. Этот способ позволяет получать горючий газ, образующий при сжигании очень небольшое количество оксидов азота NOx, но со значительным количеством водорода, а также получать углерод, который можно использовать в качестве кокса или активированного угля

Известен также способ получения энергии из угля, включающий пиролиз угля при повышенном давлении для производства обогащенного синтез-газа, обедненного газа и водяного пара, а также остатка в форме шлака, который газифицируется воздухом под давлением для получения обедненного синтез-газа [Патент США №4609541]. Обогащенный синтез-газ и обедненный газ разделяются и очищаются в газоочистительной системе с получением чистого синтез-газа, пригодного для производства химических веществ, включая топливный метанол. Чистый обедненный газ после расширения является очень хорошим топливом для сжигания в котле, который является главным компонентом существующих средств генерирования энергии. Для реализации этого способа используется перемещающая уголь система, котел, генератор, основные обслуживающие средства и распылитель, предназначенный для сжигания обедненного газа вместо угля.

Известен способ повышения эффективности сжигания угля, заключающийся в том, что сначала уголь подвергают пиролизу с получением обогащенного водородом газа, который очищают и синтезируют в жидкость, и полукокса, подвергаемого газификации с получением низкокалорийного газа, который также очищают и затем используют для производства электроэнергии [Патент США №5063732]. Это позволяет в отличие от других способов снизить объем капиталовложений и повысить экономическую эффективность всего процесса получения энергии из угля.

Этот способ включает следующие последовательно выполняемые стадии:

- пиролиз угля под давлением с получением сырого обогащенного водородом газа и горячего полукокса, газификацию полукокса с получением сырого низкокалорийного газа;

- десульфуризацию и крекинг названного сырого низкокалорийного газа под давлением с получением синтез-газа, главным образом состоящего из смеси H2 и СО;

- конвертирование названного синтез-газ в коммерческий продукт;

- десульфуризизацию горячего низкокалорийного газа с выходом очищенного горячего газа;

- разделение названного очищенного горячего газа с низкой калорийностью на первый поток и на второй поток;

- расширение первого потока чистого горячего газа с низкой калорийностью в котле до требуемого давления;

- горение расширенного потока газа с низкой калорийностью в названном котле, с получением пара, который в свою очередь генерирует электричество вращением паровой турбины, связанной с генератором;

- горение газа с низкой калорийностью второго потока во вспомогательной газовой турбине, чтобы генерировать вспомогательную электрическую энергию.

Этот способ реализуют в устройстве, где осуществлена замена распыляющего угольную пыль горелки котлом, содержащим средства горения, адаптированные к горению газа с низкой калорийностью для того, чтобы сжигать такой газ вместо распыления угольной пыли в названном котле.

Известен способ сжигания угля, включающий его диспергирование и впрыск в камеру сгорания, при этом в процессе диспергирования уголь дробят до размера частиц не более 20 мкм и одновременно активируют, преимущественно, с помощью механических мельниц, располагаемых в непосредственной близости от камеры сгорания, при этом защиту частиц угля от воздействия внешней среды в момент механоактивации и последующий впрыск частиц в камеру сгорания осуществляют с помощью направленного воздушного потока [Патент РФ №2230981. Распределение частиц угля во впрыскиваемом двухфазном потоке регулируют за счет турбулизации и подкрутки газа. Оптимальное значение аксиальной составляющей скорости впрыскивания двухфазного потока обеспечивают путем изменения давления в камере сгорания. Оптимальное значение тангенциальной составляющей скорости впрыскиваемого двухфазного потока обеспечивают путем изменения расхода газа, вдуваемого в механические мельницы. Этот способ обеспечивает улучшение технологических и экологических параметров при сжигании каменного угля в топках электростанций и снижение выброса вредных для жизнедеятельности человека веществ в атмосферу.

Описанный способ является ближайшим аналогом предлагаемого способа получения энергии и принят за прототип изобретения. К его недостаткам относится попадание в атмосферу вредных веществ, таких, например, как сера. Кроме того, этот способ непригоден для получения энергии из низкокалорийного угля. Способ не обеспечивает получения коммерческих продуктов из угля, подвергаемого обработке, в результате чего полезные продукты выбрасываются, загрязняя окружающую среду.

Изобретение решает задачу создания способа получения энергии из угля, способного эффективно перерабатывать различные его виды, в том числе высокозольные, и дополнительно получать при этом сопутствующие коммерческие продукты.

Поставленная задача решается тем, что предлагается способ сжигания угля, включающий его размалывание до мелкодисперсного состояния, сушку, смешивание размолотого угля с направленным кислородсодержащим газовым потоком и сжигание, причем размолотый уголь нагревают до температуры полукоксования не ниже 500°С, выделяют из него летучие газообразные углеводороды, которые далее разделяют на жидкую и газообразную фракции путем конденсации, а с направленным кислородсодержащим газовым потоком смешивают и сжигают полученный при нагревании размолотого угля полукокс.

Эффективно осуществлять сушку одновременно с размалыванием угля, например, горячими газами, полученными при сжигании полукокса или сопутствующих углеводородов.

Размолотый уголь можно нагревать до температуры полукоксования путем смешивания его с газообразным теплоносителем или с твердым теплоносителем, имеющим температуру 800-1300°С.

В качестве газообразного теплоносителя могут использоваться, например, газы, образованные при сжигании, по меньшей мере, части летучих газообразных углеводородов, и/или газы, образованные при сжигании по меньшей мере части полученного полукокса.

В качестве твердого теплоносителя могут использоваться, например, кварцевый песок, керамический дисперсный материал, уголь, оксиды неорганических веществ с размером фракций 0,5-5 мм и др.

Для получения газообразного теплоносителя возможно организовать процесс таким образом, что газообразную фракцию летучих углеводородов полностью или частично сжигают, при этом для предотвращения загрязнения окружающей среды перед сжиганием газообразную фракцию летучих углеводородов целесообразно очищать от серосодержащих веществ.

С целью повышения рентабельности сжигания угля возможно организовать процесс таким образом, что жидкую фракцию летучих углеводородов направляют на дальнейшую переработку с получением коммерческого продукта, которым может быть, например, жидкое топливо.

Нагревание размолотого угля до температуры полукоксования можно осуществлять в вихревой камере путем смешивания его с горячим газом.

Нагревание размолотого угля до температуры полукоксования можно осуществлять в две стадии, на первой из которых уголь нагревают не менее чем до 300°С, отводя при этом водяной пар, а на второй стадии уголь нагревают не менее чем до 500°С.

Также нагревание размолотого угля до температуры полукоксования можно осуществлять в две стадии, на первой из которых уголь нагревают водяным паром.

Образовывающийся при сушке размалываемого угля пар может отводиться на утилизацию.

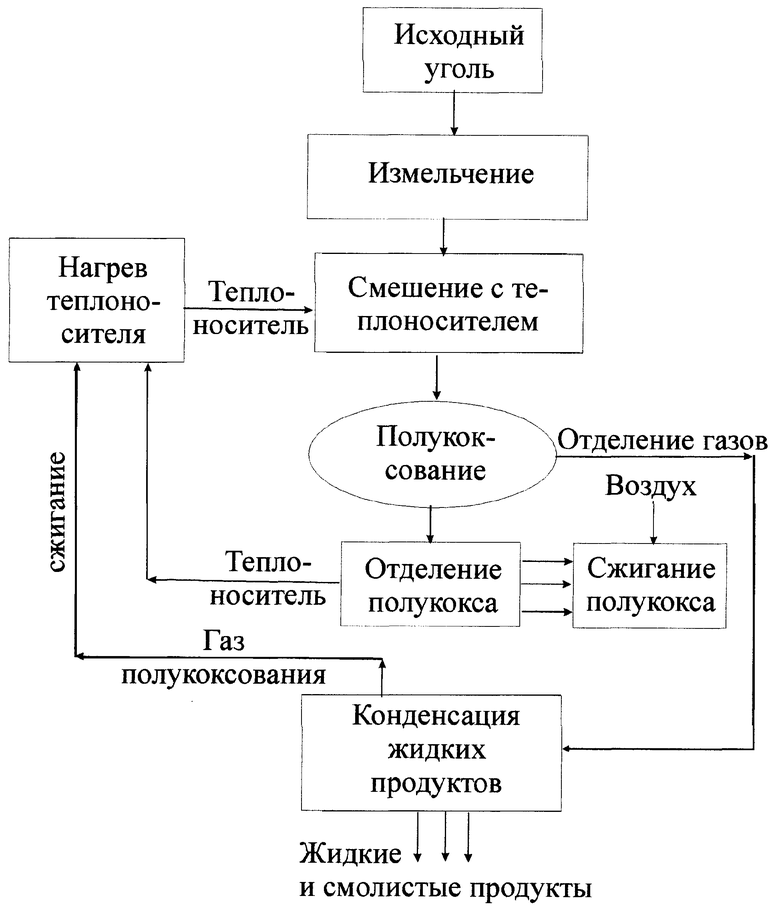

Основные стадии предлагаемого способа показаны на чертеже.

Способ осуществляют следующим образом.

Уголь сушат, обрабатывая его при этом горячим газом, имеющим температуру не более 200°С, и затем размалывают. Затем размолотый уголь нагревают в вихревом реакторе путем смешивания с горячим газом. В частности, размолотый уголь подвергают полукоксованию, которое осуществляют при 500-550°С. При этом происходит следующее. При нагревании угля до 250°С из него испаряется влага, которую в виде водяного пара отводят для утилизации, и выделяются продукты разложения - СО и CO2. Затем при 300°С выделяется небольшое количество легкой смолы и образующейся при расщеплении кислородных соединений, входящих в состав угля, так называемой пирогенетической влаги. В процессе полукоксования уголь претерпевает сложные превращения, сопровождающиеся перераспределением химических элементов, входящих в состав органической массы, между твердыми, жидкими и газообразными продуктами, характер которого зависит от природы и степени метаморфизма угля. Наиболее "подвижными" элементами в угле являются водород и кислород. При полукоксовании происходит интенсивное разложение угля с выделением так называемых первичных продуктов - первичного газа и первичного дегтя, имеющих сложный состав. Попутно образуются полукокс и смесь газов СО, СO2, Н2, N2, СН4 и др. Желательно, чтобы температура, при которой ведется полукоксование, не превышала 550°С, поскольку при более высокой температуре выход жидких углеводородов уменьшается.

При температуре около 500-550°С из печи отводят газообразные летучие углеводороды, а уголь превращается в полукокс, представляющий собой мелкодисперсное пористое и химически высокоактивное вещество. В общем случае в результате полукоксования получают следующие продукты: полукокс - 70-90%, первичная смола - 5-16%, пирогенетическая влага - 0,5-12%, первичный газ - 6-16%, а конкретный состав зависит от марки угля.

Упомянутый мелкодисперсный полукокс подают в направленный воздушный или иной кислородсодержащий поток, который направляют в камеру сгорания, например, аэрозольного типа, где он сгорает с выделением энергии.

Следует отметить, что зольность полукокса выше зольности исходного угля, так как минеральные компоненты практически не удаляются при температуре полукоксования. Содержание углерода в полукоксе всегда выше, чем в исходном угле, причем, чем моложе уголь, тем больше возрастает содержание углерода в полукоксе. Так, если в угле содержание углерода колеблется от 68 до 85%, то в полукоксе из него - от 84,4 до 91,8%. Содержание водорода в угле 9,15-3,86%, а в полукоксе из него - 4,38-2,65%, т.е. существенно меньше.

Содержание кислорода в полукоксе не превышает 5%. Таким образом, полукокс всегда имеет более однородный элементный состав и более обуглерожен, что повышает его качество как энергетического топлива, поскольку теплота его сгорания выше, чем у исходного угля, и составляет 32-35 МДж/кг.

Полукокс обладает повышенной пористостью 40-45% против 5-6% у угля и соответственно малой насыпной плотностью 0,5-0,6 т/м3. Он имеет высокую реакционную способность, хорошо горит, легко воспламеняется. Вследствие этого получение из него энергии более продуктивно, чем из исходного угля.

При полукоксовании отводятся газообразные углеводороды, которые содержатся в первичном газе и газообразной первичной смоле.

В общем виде первичный газ содержит СО2, Н2S, СО, CmHn, O2, H2, CH4 и его гомологи, N2. Этот газ принято называть «прямым» до конденсации из него паров и улавливания газового бензина и «обратным» после удаления компонентов первичной смолы и газового бензина. Состав обратного первичного газа зависит от технологических условий процесса, сырья и конструкции печей.

Первичная смола, как упомянуто выше, находится в газообразном состоянии и представляет собой сложную смесь различных органических веществ, конденсирующихся из прямого газа при температуре 30-50°С. Как правило, она остается жидкой при комнатной температуре, имея большую или меньшую вязкость, при плотности смолы, близкой к единице (0,845-1,078), цвет изменяется от желто-бурого до темно-бурого.

В зависимости от природы, степени углефикации и состава угля в первичной смоле обнаружены:

- предельные углеводороды - СnН2n+2 от пентана до С=30-35 и Н=62-72;

- непредельные углеводороды жирного ряда - CnH2n (олефины) и CnH2n-n (диолефины);

- ароматические углеводороды (немного бензола, толуол, ксилолы, а также мезитилен, стирол и др.);

- конденсированные ароматические соединения (нафталин, тетралин, декалин, дифенилметан, метилированные гомологи нафталина и антрацена);

- нафтены (циклогексан и др.);

- фенолы, главным образом высшие, небольшое количество фенола;

- органические основания - простейшие гомологи пиридина - пиколины, лутидины, коллидины, а также хинолин и его гомологи, но очень мало пиридина;

- карбоновые кислоты (уксусная, олеиновая), а также кетоны и спирты - в небольших количествах.

Продукты первичной смолы имеют практическую ценность как моторное топливо (бензин, керосин), масло и сырье для химической промышленности.

Летучие углеводороды, выделившиеся при полукоксовании угля, подвергают конденсации, в результате чего они разделяются на жидкую и газообразную фракции.

Далее жидкую и газообразную фракции подвергают отдельной обработке известными способами с целью получения коммерческих продуктов, например синтетического топлива.

Также летучие углеводороды, или фракция газообразных углеводородов, могут быть направлены в камеру сгорания для сжигания. Полученные таким образом газы могут быть использованы для нагревания размолотого угля до температуры полукоксования. В этом случае вместо печи может использоваться, например, вихревая камера.

Также описанная технология может включать просушивание размолотого угля перед его отправкой на пиролиз при температуре не ниже 200°С. В результате просушивания образуется водяной пар, который может использоваться, например в отоплении.

Описанная технология также может включать предварительное разделение исходного угольного сырья по крупности и по весу частиц в вихревой камере. После разделения самая мелкая фракция подается без дополнительной обработки непосредственно на сжигание в камеру сгорания. Пустая порода, имеющая самый большой вес, уходит в отвал. Остальная часть, имеющая средний вес, подвергается размалыванию и далее нагревается до температуры полукоксования, смешивается с воздушным или кислородсодержащим газовым потоком и поступает в камеру сгорания.

Таким образом, предлагаемый способ получения энергии из угля позволяет перерабатывать уголь с высокой эффективностью и кроме энергии получать побочные коммерческие продукты - альтернативные нефти и природному газу источники энергии, которые можно использовать в системах отопления, на транспорте, для производства электроэнергии и др.

Пример 1

Исходный уголь марки ДСШ с зольностью 2,6% дробят до размера менее 5 мм, сушат до остаточной влажности не более 0,6% и затем измельчают до размера менее 0,1 мм.

Затем уголь смешивают с горячим теплоносителем. В качестве теплоносителя используют шарики оксида алюминия размером 1-3 мм. Теплоноситель нагревают до 800°С и смешивают в гравитационном смесителе с измельченным углем в соотношении 2:1 по массе. Это обеспечивало нагрев и проведение полукоксования угля при температуре 550°С. Время нагрева и полукоксования не превышает 10 секунд.

Полукоксование проводят в атмосфере собственных газов без притока воздуха. Газы, выделяющиеся при полукоксовании, отводят в конденсатор, где жидкие продукты конденсируются и отделяются от газообразных продуктов. Получаемый горючий газ используется для нагрева теплоносителя.

Выходящий из камеры полукоксования полукокс на сите отделяется от теплоносителя. Теплоноситель шнеком возвращается в камеру нагрева, где нагревается под действием сжигания горючих газов, а полукокс подается на сжигание.

В результате полукоксования получены полукокс, горючие газы полукоксования, жидкие органические продукты полукоксования и вода. Массовые выходы основных групп веществ представлены в таблице 1. Группировка проведена по следующему принципу. Отдельно сгруппированы вещества, содержащие ароматические кольца и названы как «ароматические и полиароматические соединения» Аналогично сгруппированы вещества, содержащие фенольные группы, они названы - фенольные фракции. Далее выделены предельные и непредельные углеводороды с двойной связью.

Из таблицы видно, что выход полукокса составил 70,8%. Кроме того, получено 8,8% предельных углеводородов, 4,8% горючего газа, 1,8% ценных ароматических и полиароматических соединений.

Кроме того, был проведен хроматографический анализ жидких продуктов полукоксования и установлен их качественный и количественный составы. В таблице 2 представлены названия, химическая формула, молекулярный вес и весовое содержание в жидкой органической части жидких органических веществ, полученных при полукоксовании.

Из таблицы видно, что в органической, жидкой части больше всего выделилось предельных углеводородов с количеством атомов углерода от 8 до 26. Далее по величине выхода следуют фенольные фракции, их выделилось 7,0%. Среди идентифицированных соединений толуол, ксилолы, нафталин и предельные углеводороды представляют несомненную ценность для химической и топливной промышленности и могут рассматриваться как самостоятельные коммерческие продукты.

Пример 2

То же, что в примере 1, только при размалывании угля на него воздействуют потоком воздуха, нагретого до 60°С, осуществляя тем самым его сушку.

Пример 3

То же, что в примере 1, только размолотый уголь смешивают с песком, нагретым от отдельного источника до 1000°С, при этом получают температуру полукоксования 550°С.

Пример 4

То же, что в примере 1, только размолотый уголь смешивают с керамическими шариками размером 5 мм, нагретыми от отдельного источника до 1300°С, при этом получают температуру полукоксования 550°С.

Пример 5

То же, что в примере 1, только газообразную фракцию летучих углеводородов очищают от серы и полностью сжигают.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2553116C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА НА ОСНОВЕ ТЕХНИЧЕСКОГО УГЛЕРОДА | 2013 |

|

RU2562278C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2100401C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОСТРУКТУР И АППАРАТ | 2013 |

|

RU2573035C2 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО УГОЛЬНОГО ТОПЛИВА | 2014 |

|

RU2552016C2 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ВОССТАНОВИТЕЛЯ ДЛЯ ПРИМЕНЕНИЯ В ПРОЦЕССЕ ПРОИЗВОДСТВА МЕТАЛЛА, ПРОЦЕСС ПРОИЗВОДСТВА МЕТАЛЛА И АППАРАТ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛА, ИСПОЛЬЗУЮЩИЙ УПОМЯНУТОЕ УСТРОЙСТВО | 2008 |

|

RU2477755C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413749C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2085570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО УГОЛЬНОГО ТОПЛИВА | 2014 |

|

RU2550818C2 |

Изобретение относится к способу сжигания угля, включающему его сушку, размалывание до мелкодисперсного состояния, смешивание размолотого угля с направленным кислородсодержащим газовым потоком и сжигание, характеризующемуся тем, что размолотый уголь нагревают до температуры полукоксования не ниже 500°С, выделяют из него летучие газообразные углеводороды, которые далее разделяют на жидкую и газообразную фракции путем конденсации, а с направленным кислородсодержащим газовым потоком смешивают и сжигают полученный при нагревании размолотого угля полукокс. Применение данного способа позволяет эффективно перерабатывать различные виды угля, в том числе высокозольные, и дополнительно получать при этом сопутствующие коммерческие продукты. 14 з.п. ф-лы, 2 табл., 1 ил.

1. Способ сжигания угля, включающий его сушку, размалывание до мелкодисперсного состояния, смешивание размолотого угля с направленным кислородсодержащим газовым потоком и сжигание, отличающийся тем, что размолотый уголь нагревают до температуры полукоксования не ниже 500°С, выделяют из него летучие газообразные углеводороды, которые далее разделяют на жидкую и газообразную фракции путем конденсации, а с направленным кислородсодержащим газовым потоком смешивают и сжигают полученный при нагревании размолотого угля полукокс.

2. Способ по п.1, отличающийся тем, что сушку размолотого угля осуществляют одновременно с размалыванием угля.

3. Способ по п.1, отличающийся тем, что размолотый уголь нагревают до температуры полукоксования путем смешивания его с газообразным теплоносителем.

4. Способ по п.1, отличающийся тем, что размолотый уголь нагревают до температуры полукоксования путем смешивания его с твердым теплоносителем, имеющим температуру 800-1300°С.

5. Способ по п.3, отличающийся тем, что газообразным теплоносителем являются газы, образованные при сжигании, по меньшей мере, части летучих газообразных углеводородов.

6. Способ по п.3, отличающийся тем, что газообразным теплоносителем являются газы, образованные при сжигании, по меньшей мере, части полученного полукокса.

7. Способ по п.4, отличающийся тем, что твердым теплоносителем является полученный полукокс.

8. Способ по п.4, отличающийся тем, что твердым теплоносителем является кварцевый песок.

9. Способ по п.4, отличающийся тем, что твердым теплоносителем является керамический дисперсный материал.

10. Способ по п.4, отличающийся тем, что твердым теплоносителем является уголь.

11. Способ по п.4, отличающийся тем, что твердым теплоносителем является оксид неорганического вещества с размером фракций 0,5-5 мм.

12. Способ по п.9, или 10, или 12, отличающийся тем, что теплоноситель после использования отделяют от полукокса просеиванием.

13. Способ по п.1, отличающийся тем, что газообразную фракцию летучих углеводородов полностью или частично сжигают.

14. Способ по п.13, отличающийся тем, что перед сжиганием газообразную фракцию летучих углеводородов очищают от серосодержащих веществ.

15. Способ по п.1, отличающийся тем, что нагревание размолотого угля до температуры полукоксования осуществляют в вихревой камере путем смешивания его с горячим газом.

| СПОСОБ СЖИГАНИЯ УГЛЯ | 2002 |

|

RU2230981C2 |

| JP 2003277764 А, 02.10.2003 | |||

| JP 58205007 А, 29.11.1983. | |||

Авторы

Даты

2009-11-20—Публикация

2008-03-24—Подача