Изобретение относится к массооб- менной технике и может быть использовано в химической, нефтехимической, нефтеперерабатывающей, пищевой и других отраслях промьшшенности для осуществления процессов абсорбции, десорбции, сушки распьшиванием и охлаждения.

Целью изобретения является интенсификация массообменного процесса за счет увеличения времени контакта фаз.

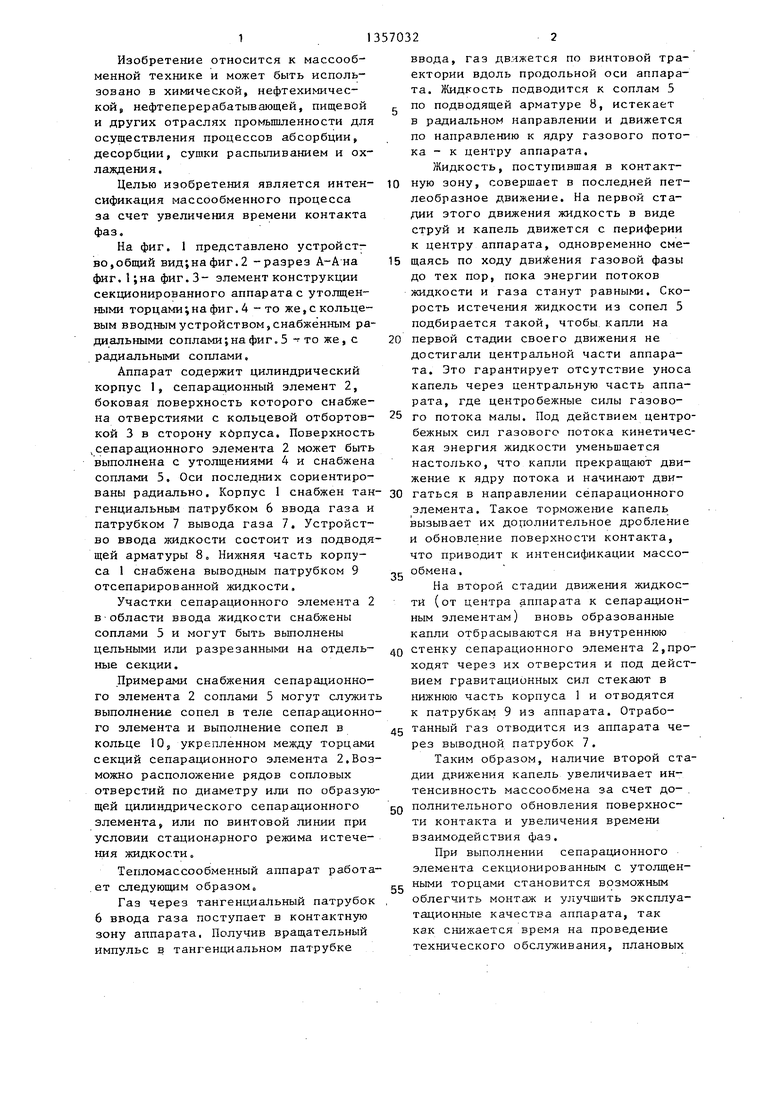

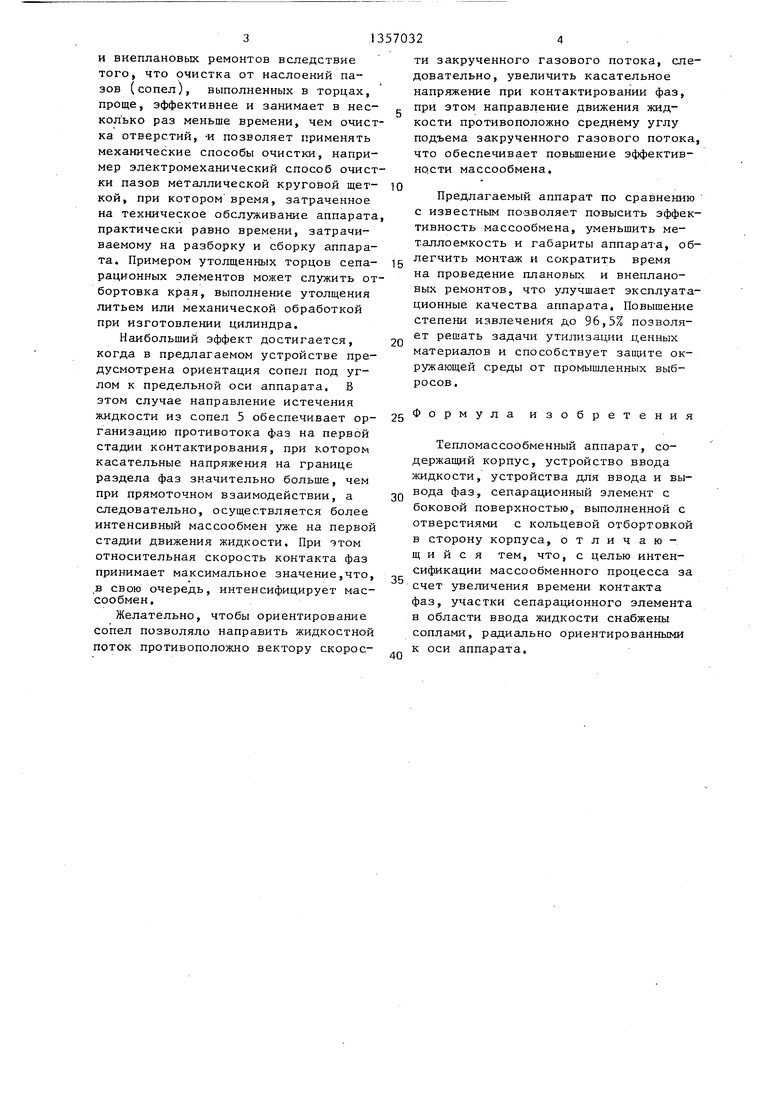

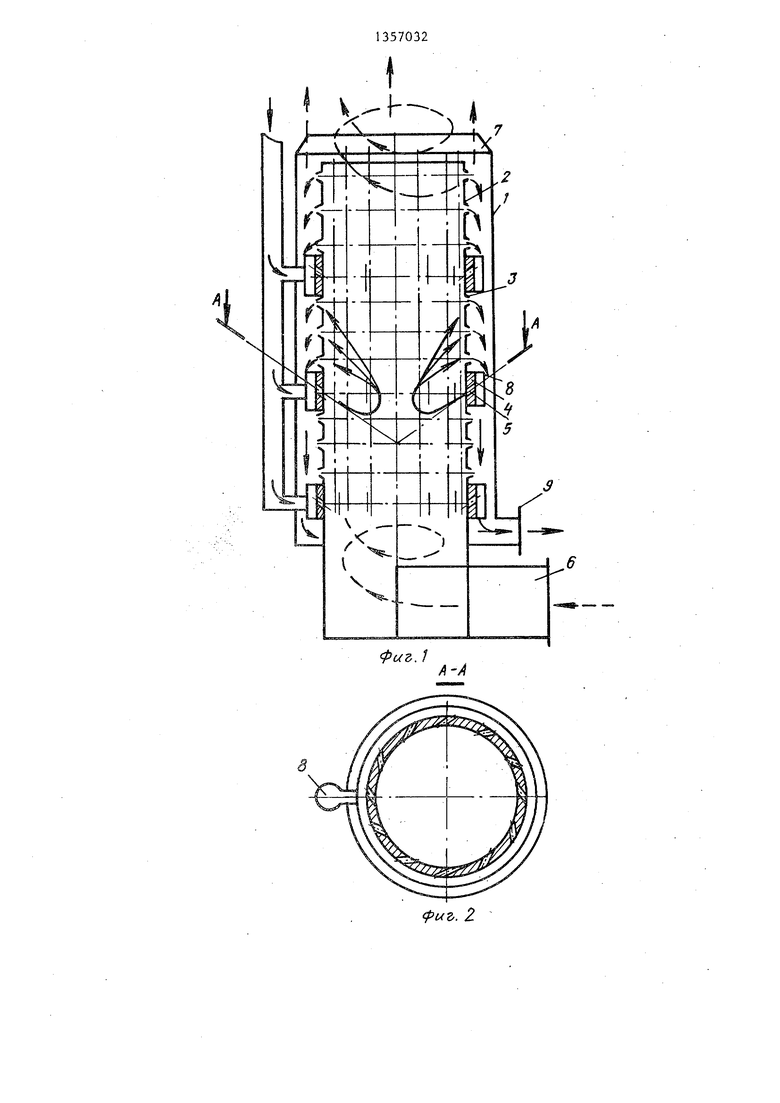

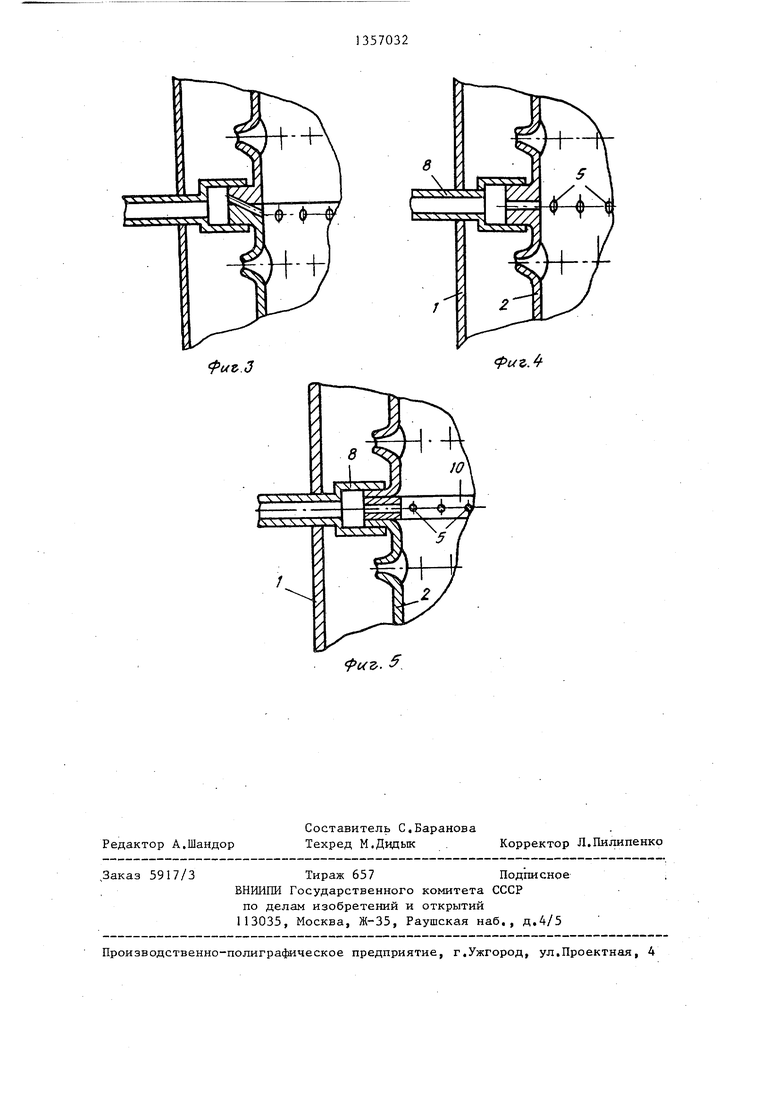

На фиг, 1 представлено устройство,общий вид;нафиг.2 -разрез А-А на фиг. 1 ;на фиг.З- элемент конструкции секционированного аппарата с утолщенными торцами;на фиг. 4 -то же,с кольцевым вводным устройством, снабженным радиальными соплами; на фиг, 5 -то же, с радиальными соплами.

Аппарат содержит цилиндрический корпус 1, сепарационный элемент 2, боковая поверхность которого снабжена отверстиями с кольцевой отбортов- кой 3 в сторону кйрпуса. Поверхность сепарационного элемента 2 может быть выполнена с утолщениями 4 и снабжена соплами 5. Оси последних сориентированы радиально. Корпус 1 снабжен тангенциальным патрубком 6 ввода газа и патрубком 7 вывода газа 7. Устройство ввода жидкости состоит из подводящей арматуры 8, Нижняя часть корпуса 1 снабжена выводным патрубком 9 отсепарированной жидкости.

Участки сепарационного элемента 2 в-области ввода жидкости снабжены соплами 5 и могут быть выполнены цельными или разрезанными на отдельные секции.

Примерами снабжения сепарационного элемента 2 соплами 5 могут служит выполнений сопел в теле сепарационного элемента и выполнение сопел в кольце 10, укрепленном между торцами секций сепарационного элемента 2,Возможно расположение рядов сопловых отверстий по диаметру или по образующей цилиндрического сепарационного элемента, или по винтовой линии при условии стационарного режима истечения жидкости.

Тепломассообменный аппарат работа .ет следующим образом

Газ через тангенциальный патрубок 6 ввода газа поступает в контактную зону аппарата, Получив вращательный импульс в тангенциальном патрубке

5

0

0

ввода, газ движется по винтовой траектории вдоль продольной оси аппарата. Жидкость подводится к соплам 5 по подводящей арматуре 8, истекает в радиальном направлении и движется по направлению к ядру газового потока - к центру аппарата.

Жидкость, поступившая в контактную зону, совершает в последней петлеобразное движение. На первой стадии этого движения жидкость в виде струй и капель движется с периферии к центру аппарата, одновременно смещаясь по ходу движения газовой фазы до тех пор, пока энергии потоков жидкости и газа станут равными. Скорость истечения жидкости из сопел 5 подбирается такой, чтобы капли на первой стадии своего движения не достигали центральной части аппарата. Это гарантирует отсутствие уноса капель через центральную часть аппарата, где центробежные силы газово- 5 го потока малы. Под действием центробежных сил газового потока кинетическая энергия жидкости уменьшается настолько, что капли прекращают движение к ядру потока и начинают двигаться в направлении сепарационного элемента. Такое торможение капель вызывает их дополнительное дробление и обновление поверхности контакта, что приводит к интенсификации массо- обмена.

На второй стадии движения жидкости (от центра аппарата к сепарацион- ным элементам) вновь образованные капли отбрасываются на внутреннюю стенку сепарационного элемента 2,проходят через их отверстия и под действием гравитационных сил стекают в нижнюю часть корпуса 1 и отводятся к патрубкам 9 из аппарата. Отработанный газ отводится из аппарата через выводной патрубок 7,

Таким образом, наличие второй стадии движения капель увеличивает интенсивность массообмена за счет до-. полнительного обновления поверхности контакта и увеличения времени взаимодействия фаз.

При выполнении сепарационного элемента секционированным с утолщенными торцами становится возможным облегчить монтаж и улучшить эксплуатационные качества аппарата, так как снижается время на проведение технического обслуживания, плановых

5

0

5

0

5

и внеплановых ремонтов вследствие того, что очистка от наслоений пазов (сопел), выполненных в торцах, проще, эффективнее и занимает в несколько раз меньше времени, чем очистка отверстий, -и позволяет применять механические способы очистки, например электромеханический способ очистки пазов металлической круговой щеткой, при котором время, затраченное на техническое обслуживание аппарата практически равно времени, затрачиваемому на разборку и сборку аппарата. Примером утолщенных торцов сепа- рационных элементов может служить от бортовка края, выполнение утолщения литьем или механической обработкой при изготовлении цилиндра.

Наибольший эффект достигается, когда в предлагаемом устройстве предусмотрена ориентация сопел под углом к предельной оси аппарата. В этом случае направление истечения жидкости из сопел 5 обеспечивает организацию противотока фаз на первой стадии контактирования, при котором касательные напряжения на границе раздела фаз значительно больше, чем при прямоточном взаимодействии, а следовательно, осуществляется более интенсивный массообмен уже на первой стадии движения жидкости. При этом относительная скорость контакта фаз принимает максимальное значение,что,

в свою очередь, интенсифицирует массообмен.

Желательно, чтобы ориентирование сопел позволяло направить жидкостной поток противоположно вектору скорости закрученного газового потока, следовательно, увеличить касательное напряжение при контактировании фаз, при этом направление движения жидкости противоположно среднему углу подъема закрученного газового потока, что обеспечивает повышение эффективности массообмена.

Предлагаемый аппарат по сравнению с известным позволяет повысить эффективность массообмена, уменьшить металлоемкость и габариты аппарата, об- легчить монтаж и сократить время на проведение плановых и внеплановых ремонтов, что улучшает эксплуатационные качества аппарата. Повышение степени извлеченигя до 96,5% позволяет решать задачи утилизации ценных материалов и способствует запц1те окружающей среды от промышленных выбросов.

25

Формула изобретения

Тепломассообменный аппарат, содержащий корпус, устройство ввода жидкости, устройства для ввода и вы- „ вода фаз, сепарационный элемент с боковой поверхностью, выполненной с отверстиями с кольцевой отбортовкой в сторону корпуса, отличаю - щи и с я тем, что, с целью интенсификации массообменного процесса за счет увеличения времени контакта фаз, участки сепарационного элемента в области ввода жидкости снабжены соплами, радиально ориентированными к оси аппарата.

5

фиг. /

А А

иъ. 2

e.J

риг.

p(z.

Редактор А.Шандор

Составитель С.Баранова

Техред М.Дидык . Корректор Л.Пилипенко

Заказ 5917/3

Тираж 657Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССООБМЕННЫЙ СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) И МАССООБМЕННАЯ КОЛОННА (ВАРИАНТЫ) | 2012 |

|

RU2498839C1 |

| Тарелка для массообменных аппаратов | 1979 |

|

SU865310A1 |

| Многотрубный прямоточный реактор | 1980 |

|

SU997789A1 |

| Массообменный аппарат | 1979 |

|

SU874086A1 |

| Массообменный аппарат | 1987 |

|

SU1494913A1 |

| Тепломассообменная колонна | 1980 |

|

SU946574A1 |

| СПОСОБ КОНТАКТА ГАЗА И ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2192912C1 |

| Вихревой распыливающий массообменный аппарат | 1980 |

|

SU929184A1 |

| Центробежный прямоточный аппарат | 1980 |

|

SU940390A1 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

Изобретение относится к конструкции тепломассообменного аппарата, позволяет интенсифицировать массообменные процессы за счет увеличения времени контакта фаз и может использоваться при проведении процессов абсорбции, десорбции, сушки рас- пьшиванием, охлаждения и других. Аппарат содержит цилиндрический корпус, устройства для ввода и вывода фаз и размещенный коаксиально корпусу се- парационный цилиндрический элемент, снабженный отверстиями с кольцевой отбортовкой в сторону корпуса. Участки сепарационного элемента в области ввода жидкости снабжены соплами. Оси сопел сориентированы по отношению к продольной оси аппарата радиально или под углом, противоположным вектору полной скорости закрученного газового потока. 5 ил. ч W

| Известия вузов | |||

| Химия и химическая технология, 1974, № 1, с.151 | |||

| Вихревой распыливающий массообменный аппарат | 1980 |

|

SU929184A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Массообменный аппарат | 1974 |

|

SU601017A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-12-07—Публикация

1986-03-31—Подача