Изобретение относится к области массообменного и реакционного оборудования для газожидкостных систем, в частности к устройствам для осуществления реакций сульфирования и сульфатировсшия различных органических соединений газообразным сульфоагеитом, окисления парафинов, а также для процессов физического массообмена (абсорбции, десорбции, отгонки и т.д.).

Характерной особенностью процессов массообмена с нисходящими и восходящими потока1«и газа и жидкости является то, что при скоростях около 40 м/с и выше коэффициенты массопередачи при прочих равных условиях становятся примерно одинаковы.

При скоростях ниже 40 м/с (15-20) массопередача в восходящих потоках проходит значительно интенсивнее, так как гравитационные силы способствуют увеличению степени обновления поверхности турбулизации потоков и времени контакта фаз. Поэтому для реализации одного и того же процесса аппарат с восходящими потоками потребует меньшей длины реакционных трубок и меньишх энергозатрат на траиспортный газ, т.е. он окажется более эконокшчным.

Известен реактор с нисходящим потоком для сульфирования керосина, состоящий из корпуса, трубок подачи сульфоагента, которые смонтированы на плите, установленной над верхнейтрубной решеткой, и снабжены в нижней части завихрителякш, расположен10ными в верхней части реакционных трубок, а между плитой и трубной доской установлена газораспределительная решетка отверстия которой патрубками, коаксиально установлен 5 ными с трубками подачи сульфоагента, с образованием зазора между реакционными трубками и патрубками для подачи воздуха и керосина, сепараторы в этих аппаратах расположены внизу

20

Недостатком устройства по сравнению с аппаратами с восходящими пото- ками является большая длина, что и приводит к увеличению материальных

25 затрат. Kpohfe того, при скоростях газа ниже 40 м/с гравитационные силы способствуют уменьшению коэффициента массопередачи, т.е. уменьшается разность скоростей между газовым по30током и жидкостной пленкой. Известен реактор, содержащий корпус, разделенный на газовую, жидкост . ную и сепарационную камеры, контактные трубки, распределительное устрой ство 2 . . Недостатками его являются недостаточная равномерность распределения фаз, плохая сепаргщия и низкое качество продукта. Известен также колонный аппарат с восходящим потоком для проведения тепломассообменных и реакционных процессов, содержащий корпус с трубными решетками и контактные трубы, внутри которых помещены на распределительном- стержне трубки и эавихрители с возможностью осевого переме щения для очистки поверхности контак ных трубок от осмоления. Трубки с за вихрителями снабжены лоцастями по верхней поверхности образующей для интенсификации тепломассообмена 3. Недостатком данного устройства яв ляется работа .в очень жестком режиме по расходам, т.е. необходимо строго выдерживать подачу газа и жидкости. В случае подачи жидкости больше номинальной -через определенное время произойдет накапливание ее в газовой камере и захлебывание аппарата, что заставило отказаться от расположения газовой камеры под жидкостной, так как в конечном итоге они заполняются жидкой фазой до самых реакционных . труб независимо от режимов- подачи га за. Даже значительные его расходы не позволяют освободить камеру от жидкости, которая отбрасывается к периферии, а потом опять заполняет объем Недостатками известного устройств являются также высокое .соп|)отивление завихрителей с трубками и сложность их изготовления. Кроме того, известная конструкция подачи жидкой фазы в газожидкостную камеру не позволяет достичь равномерного распределени газожидкостной смеси во всех реакционных трубах потому, что жидкость, поступающая на распределительную решетку, не может равномерно на ней распределяться по следующим причинам Пульсация газового потока приводи к изменению давления в газовой камере, а это несомненно повлияет как на скорость и характер истечения жидкос ти из трубы, и на ее высоту слоя на решетке, кроме того, скорость движения газа в центре всегда выше, чем на периферии. В конечном итоге, эти факторы не позволяют достичь равномерного распределения газовой и жидкой фаз по реакционным трубам и равенства соотношений компонентов в них, а то не дает возможности провести реакцию в нужных условиях и по лучить качественный продукт. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является кожухотрубный j колонный аппарат для проведения процессов теплообмена, состоящий из корпуса с установленными внутри него контактными трубками, внутри каждой из которых с помощью подвесок помещено закручивающее устройство в виде отдельных патрубков с завихрителями. Этот массообменный аппарат предназначен для осуществления процессов в противотоке С Однако в этом аппарате невозможно проводить процессы при скоростях газа выше 7 м/с, так как в данном случае пленка поднимается вверх, поэтому для интенсивных ее режимов работы аппарат не приспособлен. В известном аппарате.не решается вопрос оконча|Тельного опорожнения аппарата при :его остановке. Это оказывается крайне важным,например йри сульфировании,так Как сульфомасса, оставаясь на. контактных поверхностях, разлагается вплоть до обуглероживания и забивает межлопастные пространства завихрителей, а также оседает на стенках труб и задерживается на трубных решетках. Целью изобретения является интенсификация массообмена и сепарации за счет равномерного распределения фаз по трубкам-. . Указанная цель достигается тем, что в многотрубном прямоточном реакторе для взаимодействия газожидкостных систем в восходящих потоках, содержанием корпус, разделенный по ходу потока трубными дисками на газовую, жидкостную и сепарационную камеры, контактные трубки с завихрителями, закреплёнными на стержнях, смоЬтированных в трубной доске газовой камеры раОЙределительные патрубки, раз- , мещенные в сепарационной камере сепарационное устройство и трубки ввода и вывода продуктов, распределительные патрубки снабжены закрепленными на их верхних торцах конйческиtm колпачками с калиброванными отверстиями, выполненными на их боковой поверхности, сепарационное устройство выполнено в виде установленного коаксиально корпусу цилиндра, нижний торец которого размещен ниже патрубка вывода продукта, а верхний торец снабжен лопастным завихрителем, размещенным выше верхних торцов контактных трубок, которые расположены на разной высоте относительно трубной доски сепарационной камеры, а также тем, что стержни я Ьстко закреплены в вершинах конических колпачков, а трубная доска газовой камеры снабжена обращенными клапанами, а в контактных трубках выполнены отверстия, размещенные выше трубной доски сепарационной камеры.

Для предотврвщения процессов осмоления и окончательного опорожнени после остановки в предлагаемом реакторе предусмотрен автоматический спив жидкой фазы в жидкостную камеру при падении давления.

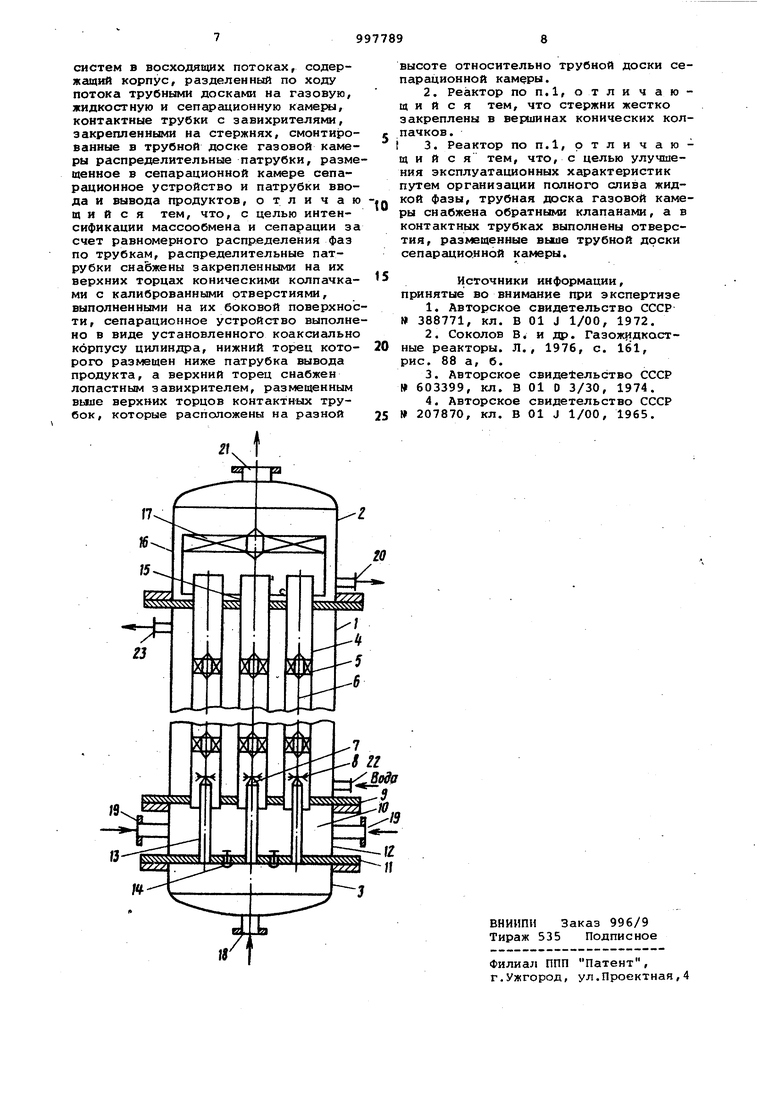

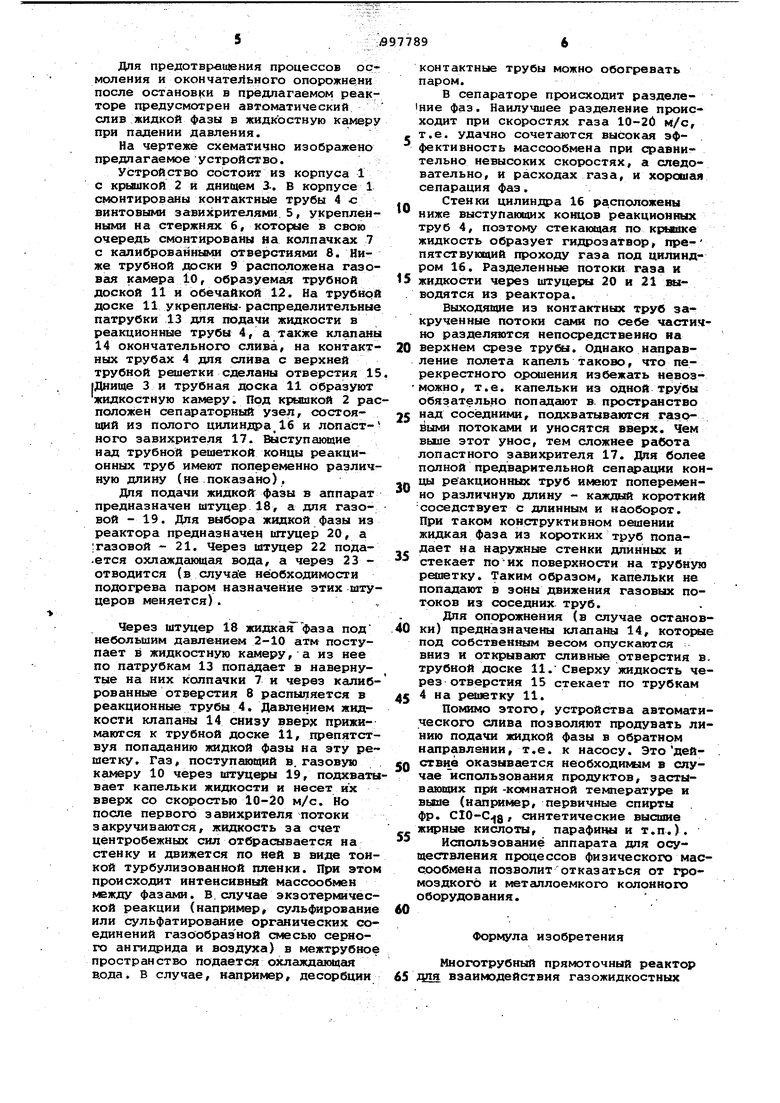

На чертеже схематично изображено предлагаемое устройство.

Устройство состоит из корпуса 1 с крьшкой 2 и днищем 3.. В корпусе 1 смонтированы контактные трубы 4 с винтовыми завихрителями. 5, укрепленными н а стержнях 6, которые в свою очередь смонтированы на колпачках 7 с калиброванными отверстиями 8. Ниже трубной доски 9 расположена газовая камера 10, образуемая трубной доской 11 и обечайкой 12. На трубнрй доске 11 укреплены- распределительные патрубки 13 ДУ1Я подачи жидкости в реакционные трубы 4, а также клапаны 14 окончательного слива, на контактных трубах 4 для слива с верхней трубной решетки сделаны отверстия 15 |Днище 3 и трубная доска 11 образуют жидкостную камеру. Под крышкой 2 расположен сепараторный узел, состоящий из полого цилиндра,16 и лопастного завихрителя 17. Выступающие над трубной решеткой концы реакционных труб имеют попеременно различную длину (ие показано),

Для подачи жидкой фазы в аппарат предназначен штуцер 18, а для газовой - 19. Для выбора жидкой фазы из реактора предназначен штуцер 20, а : газовой - 21. Через штуцер 22 пода.ется охлаждающей вода, а через 23 отводится (в случив необходимости подогрева паром назначение этих штуцеров меняется).,

Через штуцер 18 жидкаяГфаза под небольшим давлением 2-10 атм поступает в жидкостную камеру, а из нее по патрубкам 13 попадает в навернутые на них колпачки 7 и через калиброванные отверстия 8 распыляется в реакционные трубы 4. Давлением жидкости клапаны 14 снизу вверх прижимаются к трубной доске il, препятствуя попаданию жидкой фазы на эту решетку. Газ, поступающий в. газовую камеру 10 через штуцеры 19, подхватывает капельки жидкости и несет их вверх со скоростью 10-20 м/с. Но после первого завихрителя потоки закручиваются, жидкость за счет центробежных сил отбрасывается на стенку и движется по ней в виде тонкой турбулизованной пленки. При этом происходит интенсивный массообмен между фазами. В.случае экзотермической реакции (например, сульфирование или сульфатирование органических соединений газообразной смесью серного ангидрида и воздуха) в межтрубное пространство подается охлаждающая в.ода. В случае, например, десорбции

контактные трубы можно обогревать паром.

В сепараторе происходит разделе1ние фаз. Наилучшее разделение происходит при скоростях газа 10-20 м/с, . т.е. удачно сочетаются высокая эффективность массообмена при сравнительно невысоких скоростях, а следовательно, и расходах газа, и хорошая сепарация фаз.

... Стенки цилиндра 16 расположены

ниже выступающих концов реакционных труб 4, поэтому стекающая по крышке жидкость образует гидрозатвор, препятствукяций проходу газа под цилиндром 16. Разделенные потоки газа и

15 жидкости через штуце ; 20 и 21 кл. водятся из реактора.

Выходящие из контактных труб закрученные потоки сами по себе частично разделяются непосредственно на

20 верхнем ipyGa. Однако направление полета капель таково, что перекрестного орошения избежать невоз можно, т.е. капельки из одной трубы обязательно попадают в пространство

25 нгщ соседними, подхватывгиотся газрёыми потоками и уносятся вверх. Чем выше этот унос, тем сложнее работа лопастного завизфителя 17. Для более полной предварительной сепаргщии концы реакционных труб имеют поперемен30но различную длину - каждый короткий соседствует с длинным и наоборот. При таком конструктивном синении жидкая фаза из коротких труб попа, дает на наружные стенки длинных и

стекает поих поверхности на трубную рвооетку. Таким образом, капельки не попадают в зоны движения газовых потоков из соседних труб.

Для опорожнения (в случае останов40 ки) предназначены клапаны 14, KoTot под собственным весом опускаются вниз и открывают сливные отверстия в трубной доске 11. Сверху жидкость через отверстия 15 стекает по трубкам

45 на решетку 11.

Помимо этого, устройства автоматического слива позволяют продувать линию подачи жидкой фазы в обратном направлении, т.е. к насосу. Этодей50 ствие оказывается необходимом в случае использования продуктов, застывающих при -комнатной температуре и выше (например, первичные спирты фр. ClO-C g, синтетические высшие жирные кислоты, парафины и т.п.).

Использование аппарата для осуществления процессов физического массообмена позволит отказаться от громоздкого и 1 таллоемкого колонного оборудования.

40

Формула изобретения

Многотрубный прямоточный реактор 65 для взаимодействия газожидкостных

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 1982 |

|

SU1124991A1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| Реактор | 1981 |

|

SU1012966A1 |

| Контактный аппарат | 1971 |

|

SU444545A1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2000 |

|

RU2195614C2 |

| ПЛЕНОЧНЫЙ ТРУБЧАТЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2023 |

|

RU2801516C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| Колонный аппарат | 1976 |

|

SU603399A1 |

| Абсорбер | 1982 |

|

SU1064995A1 |

Авторы

Даты

1983-02-23—Публикация

1980-12-05—Подача