Изобретение относится к технике ушки и.может быть использовано в химической, нефтеперерабатывающей и др. отраслях промьшле,нности.

Цель изобретения - повышение ка- чества сушки путем увеличения степе- ни улавливания вторичных паров.

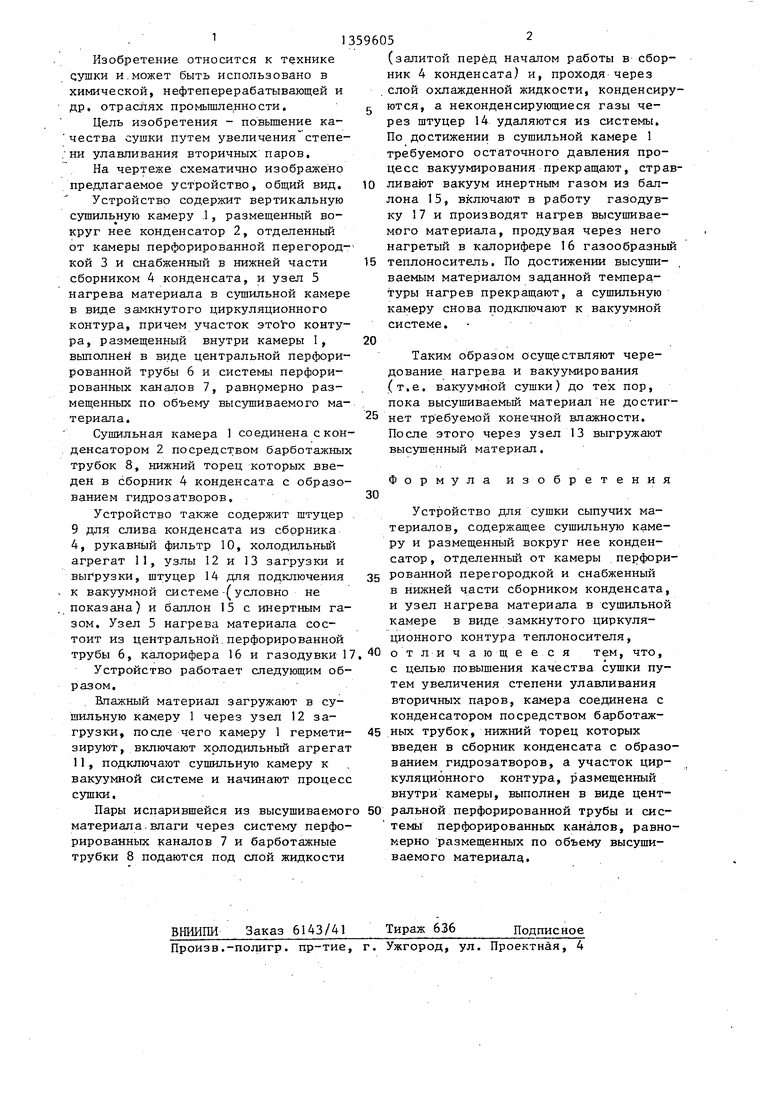

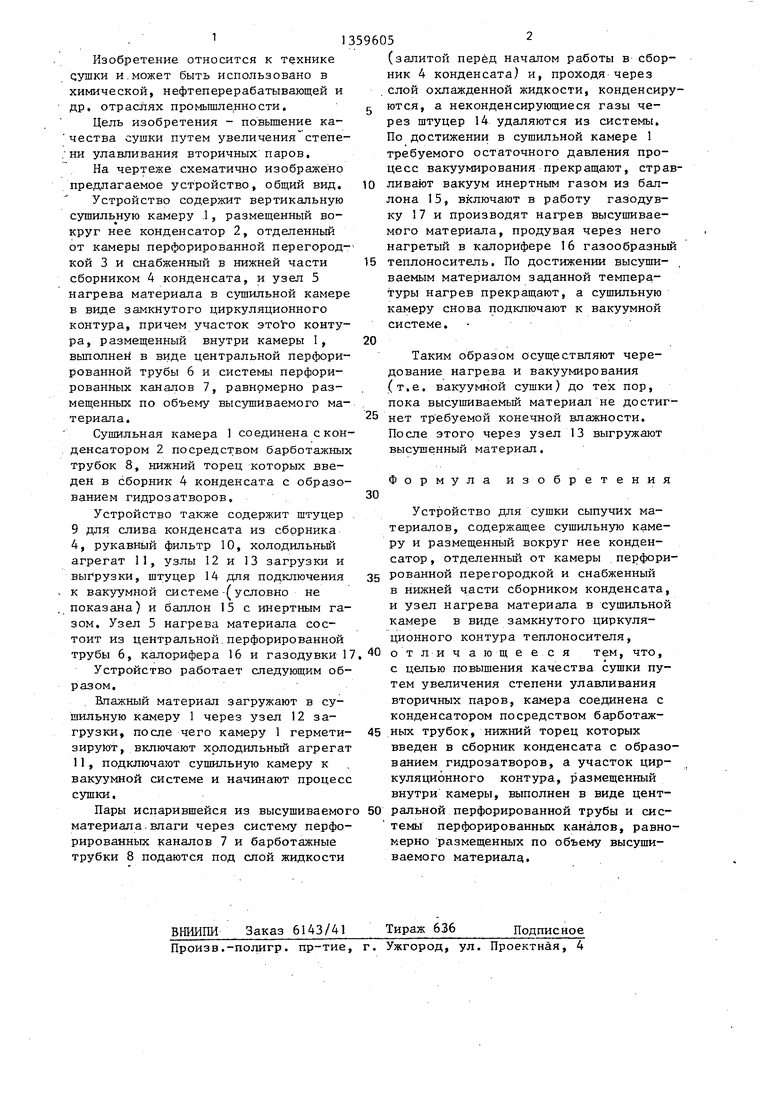

На чертеже схематично изображено предлагаемое устройство, общий вид.

Устройство содержит вертикальную сушильную камеру .1, размещенный вокруг нее конденсатор 2, отделенный от камеры перфорированной перегород-- кой 3 и снабженный в нижней части сборником 4 конденсата, и узел 5 нагрева материала в сушильной камере в виде замкнутого циркуляционного контура, причем участок этоТго контура, размещенный внутри камеры 1, выполнен в виде центральной перфорированной трубы 6 и системы перфорированных каналов 7, равнрмерно размещенных по объему высушиваемого материала.

Сушильная камера 1 соединена с конденсатором 2 посредством барботажных трубок 8, нижний торец которых введен в сборник 4 конденсата с образованием гидрозатворов.

Устройство также содержит штуцер . 9 для слива конденсата из сборника 4, рукавньш фильтр 10, холодильный агрегат 11, узлы 12 и 13 загрузки и выгрузки, штуцер 14 для подключения к вакуумной системе-(условно не показана) и баллон 15 с инертным газом. Узел 5 нагрева материала состоит из центральной.перфорированной трубы 6, калорифера 16 и газодувкиП

Устройство работает следующим образом.

Влажный материал загружают в сушильную камеру 1 через узел 12 загрузки, после чего камеру 1 герметизируют , включают холодильный агрегат 11, подключают сушильную камеру к вакуумной системе и начинают процесс сушки.

10

15

(залитой перёд началом работы в сборник 4 конденсата) и, проходя через слой охлажденной жидкости, конденсируются, а неконденсирующиеся газы через штуцер 14 удаляются из системы. По достижении в сушильной камере 1 требуемого остаточного давления процесс вакуумирования прекращают, стравливают вакуум инертным газом из баллона 15, включают в работу газодув- ку 17 и производят нагрев высушиваемого материала, продувая через него нагретый в калорифере 16 газообразный теплоноситель. По достижении высушиваемым материалом заданной температуры нагрев прекращают, а сушильную камеру снова подключают к вакуумной системе.

20

Таким образом осуществляют чередование нагрева и вакуумирования (т.е. вакуумной сушки) до тех пор, пока высушиваемый материал не достиг- 25 нет требуемой конечной влажности. После этого через узел 13 выгружают высушенный материал.

Формула изобретения

30

Устройство для сушки сыпучих материалов, содержащее сушильную камеру и размещенный вокруг нее конденсатор , отделенньш от камеры перфори35 рованной перегородкой и снабженный в нижней части сборником конденсата, и узел нагрева материала в сушильной камере в виде замкнутого циркуляционного контура теплоносителя,

40 отлич ающе еся тем, что, с целью повышения качества сушки путем увеличения степени улавливания вторичных паров, камера соединена с конденсатором посредством барботаж45 ных трубок, нижний торец которых

введен в сборник конденсата с образованием гидрозатворов, а участок циркуляционного контура, размещенный

внутри камеры, выполнен в виде цент- Пары испарившейся из высушиваемого 50 ральной перфорированной трубы и сис- материала.влаги через систему перфо- темы перфорированных каналов, равно- рированных каналов 7 и барботажные мерно размещенных по объему высуши- трубки 8 подаются под слой жидкости ваемого материала.

ВНИИПИ

Заказ 6143/41

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

5

(залитой перёд началом работы в сборник 4 конденсата) и, проходя через слой охлажденной жидкости, конденсируются, а неконденсирующиеся газы через штуцер 14 удаляются из системы. По достижении в сушильной камере 1 требуемого остаточного давления процесс вакуумирования прекращают, стравливают вакуум инертным газом из баллона 15, включают в работу газодув- ку 17 и производят нагрев высушиваемого материала, продувая через него нагретый в калорифере 16 газообразный теплоноситель. По достижении высушиваемым материалом заданной температуры нагрев прекращают, а сушильную камеру снова подключают к вакуумной системе.

Таким образом осуществляют чередование нагрева и вакуумирования (т.е. вакуумной сушки) до тех пор, пока высушиваемый материал не достиг- нет требуемой конечной влажности. После этого через узел 13 выгружают высушенный материал.

Формула изобретения

Устройство для сушки сыпучих материалов, содержащее сушильную камеру и размещенный вокруг нее конденсатор , отделенньш от камеры перфорированной перегородкой и снабженный в нижней части сборником конденсата, и узел нагрева материала в сушильной камере в виде замкнутого циркуляционного контура теплоносителя,

отлич ающе еся тем, что, с целью повышения качества сушки путем увеличения степени улавливания вторичных паров, камера соединена с конденсатором посредством барботажных трубок, нижний торец которых

введен в сборник конденсата с образованием гидрозатворов, а участок циркуляционного контура, размещенный

Тираж 636

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СУШКИ РАСТИТЕЛЬНЫХ И ЖИВОТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2535727C1 |

| СПОСОБ СУШКИ СЫПУЧИХ ТЕРМОЧУВСТВИТЕЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2156933C1 |

| Способ сушки материала растительного происхождения и установка для его осуществления | 2016 |

|

RU2624088C1 |

| СПОСОБ СУШКИ МАТЕРИАЛОВ РАСТИТЕЛЬНОГО, ЖИВОТНОГО ПРОИСХОЖДЕНИЯ, РЫБЫ И МОРЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2395766C1 |

| СУШИЛКА РАСПЫЛИТЕЛЬНАЯ | 2007 |

|

RU2328948C1 |

| СПОСОБ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2406951C1 |

| СУШИЛКА РАСПЫЛИТЕЛЬНАЯ | 2006 |

|

RU2304265C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2008 |

|

RU2372569C1 |

| УСТАНОВКА ВАКУУМНО-СУБЛИМАЦИОННОЙ СУШКИ НЕПРЕРЫВНОГО ТИПА ГОМОГЕНИЗИРОВАННЫХ И ЖИДКИХ ПРОДУКТОВ ПИТАНИЯ | 2020 |

|

RU2746636C1 |

| СУШИЛКА РАСПЫЛИТЕЛЬНАЯ | 2006 |

|

RU2324873C1 |

Изобретение м.б. использовано в химической, нефтеперерабатывающей отраслях промьшшенности. Цель изобретения - повьшение качества сушки. Для этого камера 1 соединена с кон- денсатором 2 посредством барботажньгх трубок 8, нижний торец которых введен в сборник конденсата 4 с образованием гидрозатворов. Участок циркуляционного контура размещен внутри камеры 1 и выполнен в виде центральной перфорированной трубы 6 .и системы перфорированных каналов 7, равномерно размещенных по объему высушиваемого материала. Пары испарившейся из высушиваемого материала влаги через систему каналов 7 и барботажных трубок 8 подаются под слой жидкости и, проходя через слой охлажденной жидкости, конденсируются. Производят чередование нагрева и вакуумирования до тех пор, пока материал не достигнет требуемой .конечной влажности. Така конструкция позволяет увеличить степень улавливания вторичных паров. 1 ил. с fS /4 cz ЧХЬ-, Л I i-tf I I L-A оэ ел С О5 сл x.-.J

Авторы

Даты

1987-12-15—Публикация

1985-12-23—Подача